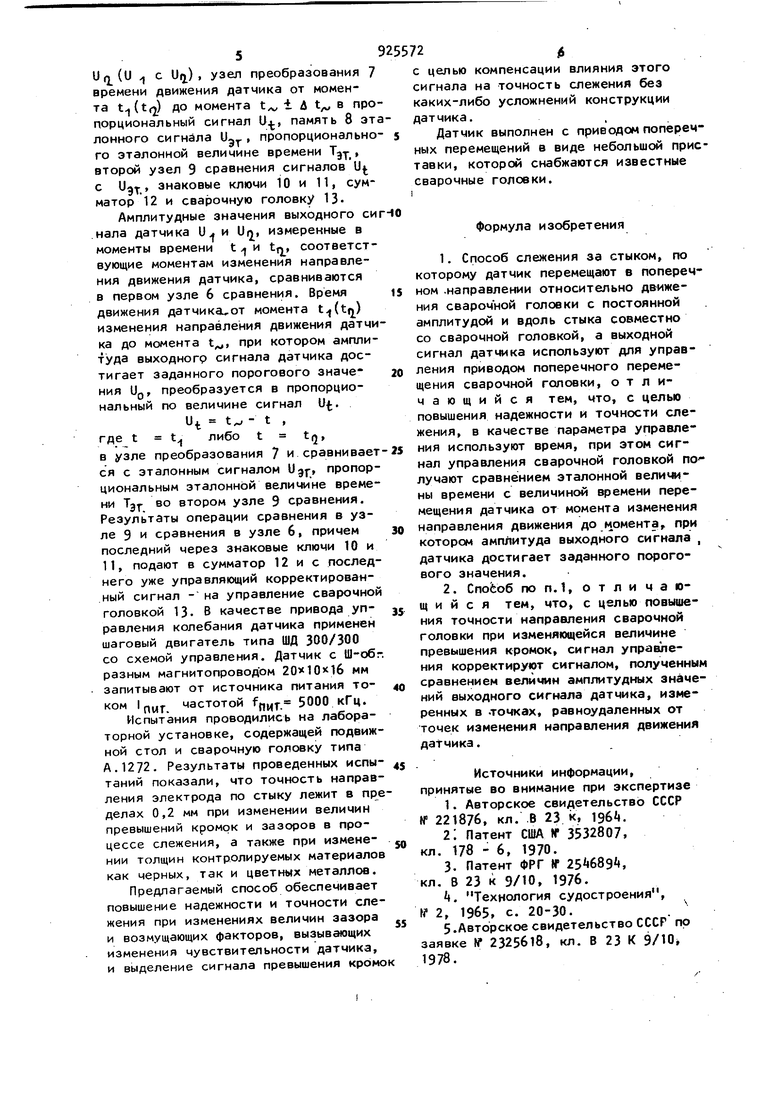

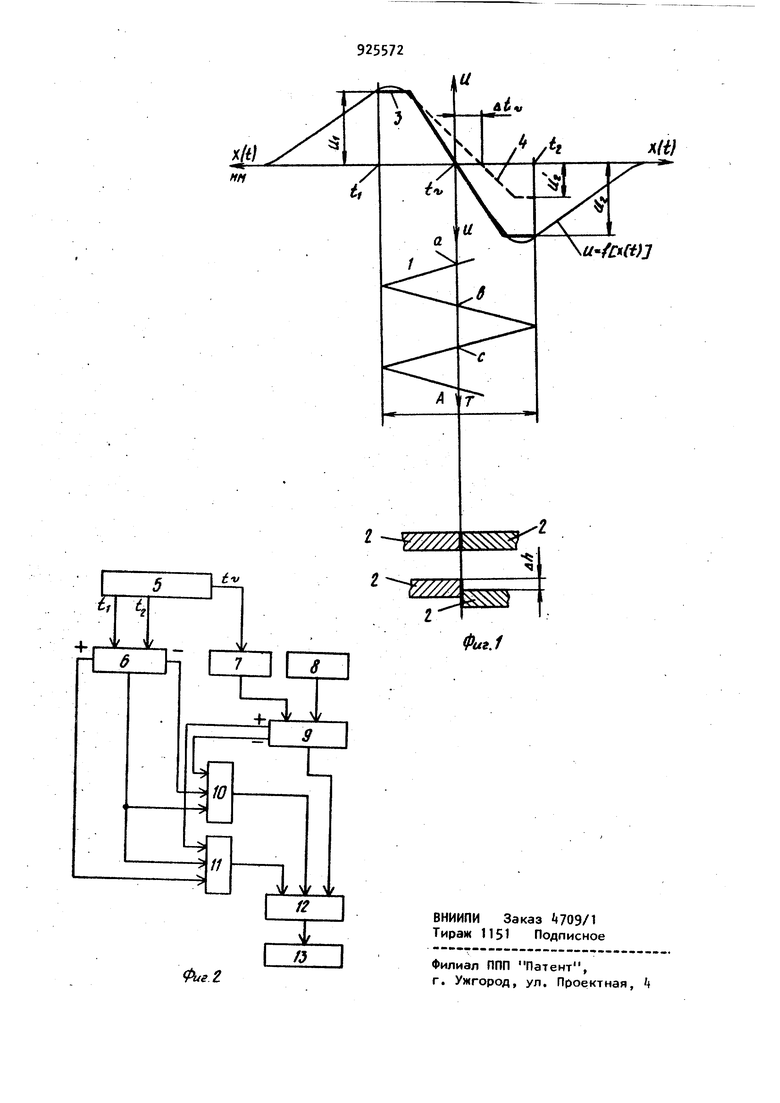

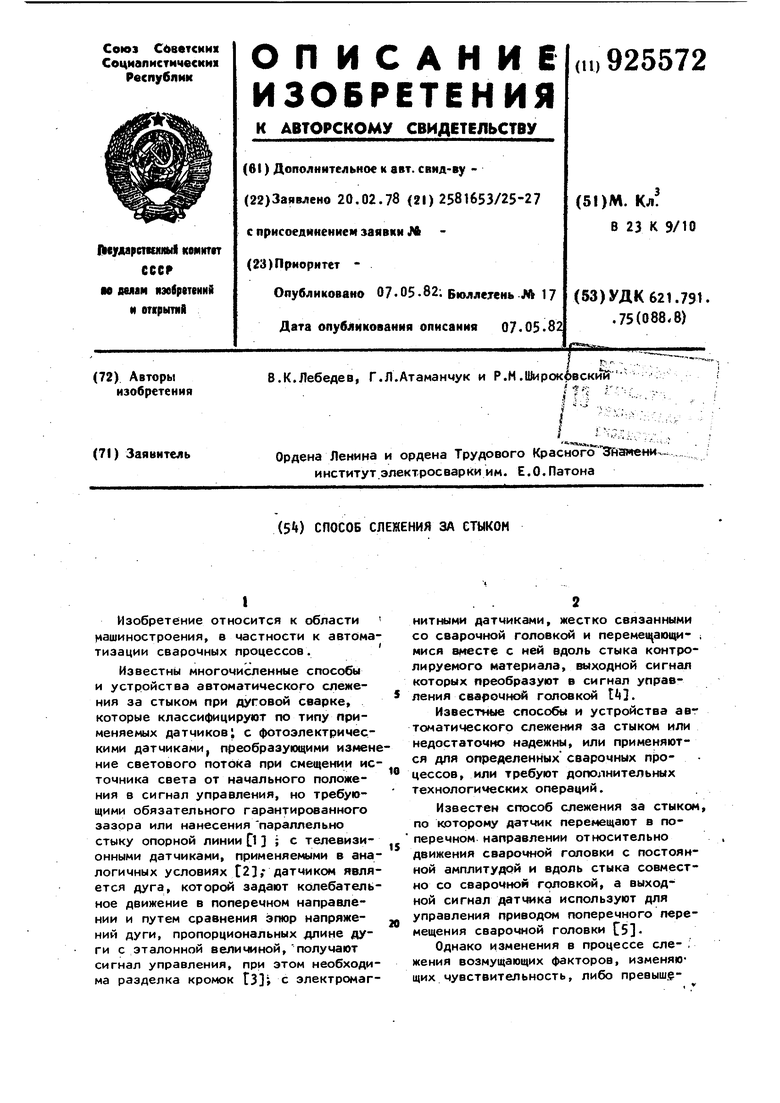

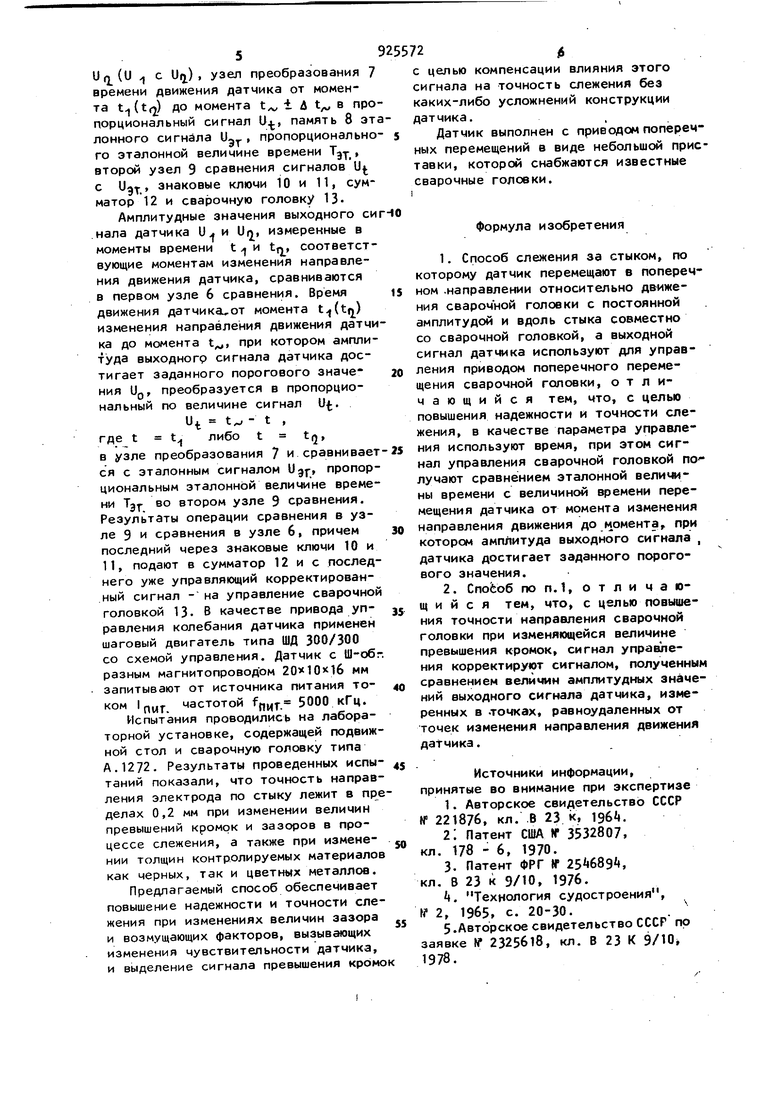

Изобретение относится к области машиностроения, в частности к автома тизации сварочных процессов. Известны многочисленные способы и устройства автоматического слежения за стыком при дуговой сварке, которые классифицируют по типу применяемых датчиков; с фотоэлектрическими датчиками у преобразующими измен ние светового потока при смещении ис точника света от начального положения в сигнал управления, но требующими обязательного гарантированного зазора или нанесения параллельно стыку опорной линии D 3 ; с телевизионными датчиками, применяемыми в ана логичных условиях датчиком явля ется дуга, которой задают колебатель ное движение в поперечном направлении и путем сравнения :эпюр напряжений дуги, пропорциональных длине дуги с эталонной величиной,получают сигнал управления, при этом необходима разделка кромок , с электрома - нитными датчиками, жестко связанными со сварочной головкой и перемецающи- ; мися вместе с ней вдоль стыка контролируемого материала, выходной сигнал которых преобразуют в сигнал управления сварочной головкой ft. Известные способы и устройства автоматического слежения за стыком или недостаточно надежны, или применяются для определенных сварочных процессов, или требуют дополнительных технологических операций. Известен способ слежения за стыком, по которому датчик перемещают в поперечном направлении относительно движения сварочной головки с постоянной амплитудой и вдоль стыка совместно со сварочной головкой, а выходной сигнал датчика используют для управления приводом поперечного перемещения сварочной головки С5. Однако изменения в процессе еле- , жения возмущающих факторов, изменяющих чувствительность, либо превышеНИИ кромок стыка вызывают значитель ные затруднения при эксплуатации этих систем и, в частности, при выделении известным способом сигнала превышения кромок стыка из общего сигнала датчика. Целью изобретения является повышение надежности и точности слежения, а также повышение точности направления сварочной головки при изменяющейся величине превышения кромок. . Цель достигается тем, что по пред лагаемому способу в качестве парамет ра управления используют время, при этом сигнал управления сварочной головкой получают сравнением эталонной величины времени с величиной времени перемещения датчика от момента изменения направления движения до момента, при котором амплитуда выход ного сигнала датчика достигает задан ного порогового значения. Сигнал уп равления корректируют сигналом, полученным сравнением величин амплитудных значений выходного сигнала датчика, измеренных в точках, равно удаленных от эчек изменения направ ления движения датчика. На фиг. 1 представлены идеализированные зависимости выходного сигнала датчика-, на фиг. 2 структурная схема системы слежения. Поперечным перемещениям датчика (кривая 1) с постоянной амплитудой, равной А, относительно стыка кромок 2 соответствуют изменения выход ного сигнала датчика U (t) , которые аппроксимированы согласно кривой 3. Изменениям выходного сигн ла датчика U (t) во временном интервале соответствуют t - момент изменения направлени движения датчика , tn момент равенства амплитуды выходного сигнала датчика и f x(t) заданному поро говому значению OQ, например равному по величине нул вому значению (т.е. Ц.,,,.ц - 0) I tn- момент очередного изменения направления движения датчик Превышению кромок стыка на велич ну Д h соответствуют изменения выхо ного сигнала датчика, аппроксимиро. ванные согласно кривой , а также изменения на величину t и t момента t равенства амплитудь выходного сигпо схеме, содержащей датчик 5, первый узел 6 сравнения амплитудных значений выходных сигналов датчика U с нала датчика заданному пороговому значению Ufi. Величины U - Do и II 111 и,) - U(j для стыка кромок в случае превышения кромок являются амплитудными значениями выходных сигналов датчика, которые представлены для моментов изменения направления движения датчика t соответственно. Датчику задают поперечные перемещения, т.е. колебательные движения, кривая 1 постоянной амплитуды, равной А, относительно направления движения сварочной головки, совершающей совместное с датчиком относительное перемещение вдоль стыка кромок. При этом идеализированный выходной сигнал датчика по амплитудным значениям с учетом фазы описывается кривой и f t(t) .Поясняя принцип слежения, кривую U (t) аппроксимируют, т.е. заменяют кривой 3. Сигнал управления сварочной головки получают сравнением эталонной величины времени Т с временем движения датчика от момента изменения направления движения t(to) до момента t, при котором амплитуда выходного сигнала датчика достигает заданного порогового значения UQ, а амплитуда сигнала эталонного источника - Ujf эт.- ( Т) Uar.- Ut, UynP. либо t toгде t t. Величина порогового значения Ujj представлена равной нулевому значению амплитуды выходного сигнала датчика ( 0). В случае появления превышения кромок стыка и h выходной сигнал датчика при всех прочих равных условиях изменяется (кривая t) и возникает пог.решность направления и t , пропорциональная величине превышения дЬ. Для повышения точности направления сигнал управления Uy-pp сварочной головкой корректируют сигналом UKOP полученным сравнением амплитудных значений выходного сигнала датчика U, измеренных в точках, равноудаленных от точек изменения направления движения датчика, а именно и,- и КОР Предлагаемый способ слежения с электромагнитным датчиком реализован на интегральных микросхемах серии К 155 согласно описанных алгоритмов UQ(U j С U(j) , узел преобразования времени движения датчика от момента t(tfj) до момента t ± Д t в порциональный сигнал Ц, память 8 э лонного сигнала Ug , пропорциональн го эталонной величине времени , второй узел 9 сравнения сигналов U с Ugy, знаковые ключи 10 и 11, сум матор 12 и сварочную головку 13. Амплитудные значения выходного с нала датчика U и Un, измеренные в моменты времени t j и t,, соответст вующие моментам изменения направления движения датчика, сравниваются в первом узле 6 сравнения. Время движения датчикаиот момента t(tij) изменения направления движения датч ка до момента t, при котором ампли туда выходногр сигнала датчика достигает заданного порогового значе ния UQ, преобразуется в пропорциональный по величине сигнал U, t - t , либо t t в узле преобразования 7 и сравнивае ся с эталонным сигналом U пропор циональным эталонной величине време ни УЭ во втором узле 9 сравнения. Результаты операции сравнения в узле 9 и сравнения в узле 6, причем последний через знаковые ключи 10 и 11, подают в сумматор 12 и с послед него уже управляющий корректированный сигнал - на управление сварочной головкой 13. В качестве привода управления колебания датчика применен шаговый двигатель типа ШД 300/300 со схемой управления. Датчик с Ш-об разным магнитопроводом 20x10x16 мм запитывают от источника питания током частотой пц. 5000 кГц. Испытания проводились на лабораторной установке, содержащей гюдвижной стол и сварочную головку типа А. 1272. Результаты проведенных испытаний показали, что точность направления электрода по стыку лежит в пре делах 0,2 мм при изменении величин превышений кромок и зазоров в процессе слежения, а также при изменении толщин контролируемых материалов как черных, так и цветных металлов. Предлагаемый способ обеспечивает повышение надежности и точности слежения при изменениях величин зазора и возмущающих факторов, вызывающих изменения чувствительности датчика, и выделение сигнала превышения кромо 72 С целью компенсации влияния этого сигнала на точность слежения без каких-либо усложнений конструкции датчика. Датчик выполнен с приводом попереч ных перемещений в виде небольшой приставки, которой снабжаются известные сварочные головки. формула изобретения 1.Способ слежения за стыком, по которому датчик перемещают в поперечном .направлении относительно движения сварочной головки с постоянной амплитудой и вдоль стыка совместно со сварочной головкой, а выходной сигнал датчика используют для управления приводом поперечного перемещения сварочной головки, отличающийся тем, что, с целью повышения надежности и точности слежения, в качестве параметра управления используют время, при этом сигнал управления сварочной головкой получают сравнением эталонной величины времени с величиной времени перемещения датчика от момента изменения направления движения до момента, при котором амплитуда выходного сигнала , датчика достигает заданного порогового значения. 2.Способ ПОП.1, отли чающийся тем, что, с целью повышения точности направления сварочной головки при изменяющейся величине превышения кромок, сигнал управления корректируют сигналом, полученным сравнением величин амплитудных значений выходного сигнала датчика, измеренных в -точках, равноудаленных от точек изменения направления движения датчика. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 221876, кл. .В 23 к. 196. 21 Патент США Jf 3532807, л. 178 - 6, 1970. 3. Патент ФРГ ff 25«689, л. В 23 к 9/10, 1976. . Технология судостроения, 2, 1965, с. 20-30.. 5.Авторское свидетельство СССР по аявке № 2325618, кл. В 23 К 9/10 978.

h LZJQ

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за стыком | 1979 |

|

SU919820A1 |

| Способ слежения по стыку | 1977 |

|

SU797564A3 |

| Способ слежения за стыком с использованием электромагнитного датчика | 1976 |

|

SU733902A1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| Способ автоматического перемещения сварочной головки по стыку | 1976 |

|

SU664777A1 |

| Способ управления положением сварочной горелки относительно пространственного стыка | 1989 |

|

SU1682079A1 |

| Устройство контроля превышения кромок | 1983 |

|

SU1098704A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

Ln

Авторы

Даты

1982-05-07—Публикация

1978-02-20—Подача