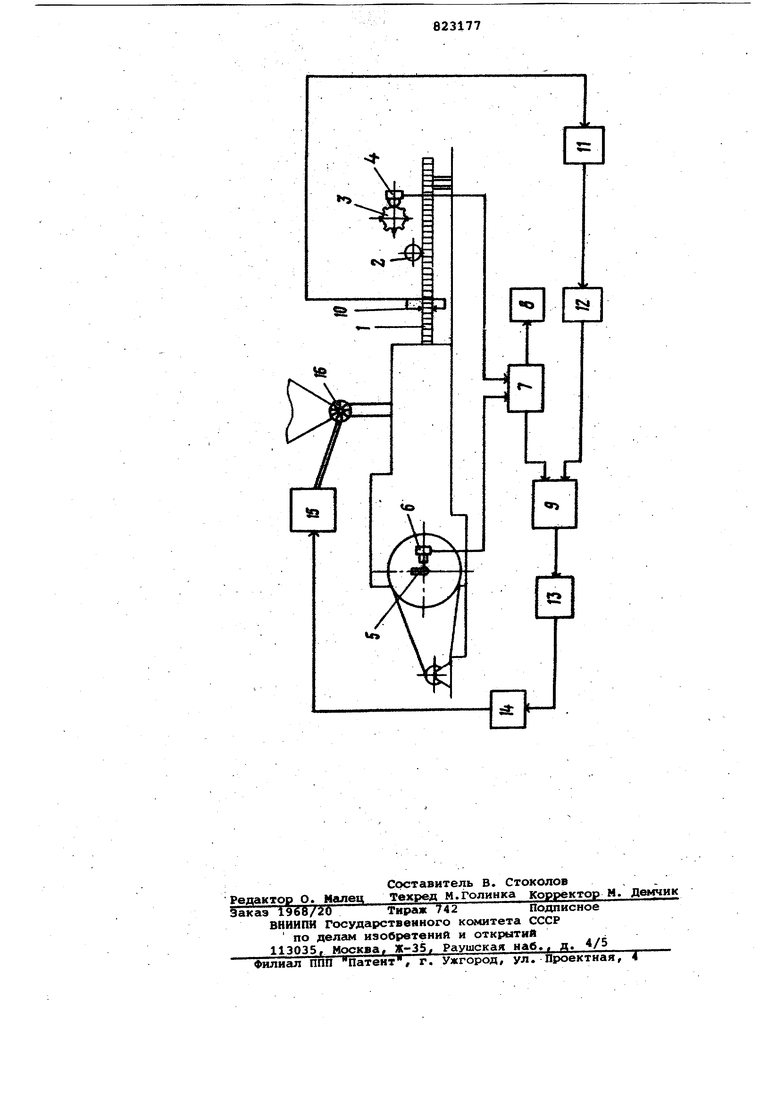

(54) СИСТЕМА РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ НА ТОРФОБРИКЕТНОМ ПРЕССЕ йенчатом валу пресса установлен сигНёшьный элемент 5 бесконтактного датчика б числа штамповок. Бесконтактные датчики 4 и б соединены с двоично-десятичным -счетчиком 7, выходы которого соединены с входами цифрог вого индикатора 8 и блока 9 сравнения. Чувствительные элементы 10 датчика прочности (например, ультразвукового) расположены на брикетной ленте и соединены с усилителем 11. Задатчик 12 толщины брикетов соединен зо вTopfciM входом блока 9 сравнения, связанного с цифроаналоГОвым преобразователем 13 и через регулятор 14 - с приводом 15 питателя 16. Система регулирования работает . следукяцим образом. Необходшелй предел прочности бри кетов устанавливается усилителем 11 датчика прочности воздейст1.уюцям на задатчик 12 толщины брикета, в резульате чего фиксируется соответствукадий цифровой код. Через электронный блок 9 сравнения и цифроаналоговый преобразователь 13 этот код преобразуется в ан логовый сигнал определенного уровня, поступает на вход регулятора 14, воздействующего на привод 15, вращающий питатель 16, обеспечиваниций дозированную подачу сырья в камеру прессования. Импульсы от датчика 4 длины брикетной ленты поступают на счетчик 7 , счетно-ретаающего устройства, в которсяй происходит их накопление. Одновременно на счетчик 7 поступают импульсы от датчика 6 количества штамповок. После накопления определенного количества этих импульсов в счетно-решающем устройстве происхоI дит деление количества поступивших импульсов от датчика 4 брикетной ле ты на количество штамповок от датчика 6. Результат, представленный в двоично-десятичнсм коде, соответствует средней толщине брикетов за определенное количество штамповок. С одного выхода счетчика 7 счетчнорешающего устройства результат поступает на индикатор 8, где преобразуется в десятичный код и высвечиваетЬя в цифровом виде на световых Табло-, а с другого выхода посту пает в электронный блок 9 сравнения где сравнивается с числовым кодом задатчика 12. Результат сравнения поступает на цифроангшоговый преобразователь 13, на выходе которого появляется аналоговый сигнал боль ше или меньше предыдущего на велич ну, соответствующую разнице факти ческой толщины и заданной, в соответствии с чем регулятор 14 посред ствсм привода 15 увеличивает ли .уменьшает скорость вращения питаеля 16. В то же время датчик прочости измеряет прочность брикетов , потоке и, в случае отклонения от заданных пределов, вноеит коррекцию ерез усилитель 11 в задатчик 12 олщины, устанавливая, тем самым оптимальную толщину брикетов. Система регулирования позволяет осуществлять непрерывный контроль фактической тодвдины. брикетов и их прочности и, в зависимости от установленных пределов прочности, автоматически стабилизировать оптимальную толщину брикетов при изменении качественной характеристики исходного материала, т.е. оптимизировать процесс брикетирования. Эффективность использования систеши регулирования толщины изделия торфобрикетного пресса обуславливается повышением производительности и качества брикетов. Формула изобретения 1.Система регулирования тогацины изделия на торфобрикетном прессе, содержащая привод питателя с регулятором, соединенные с датчиком длины брикетной ленты и задающим устройством, а также подключенный к упомянутому датчику индикатор толщины брикетов, о т л и ч а, ю щ а я с я тем, что, с ..целью повышения производительности и качества изделий, она снабжена датчиком прочности брикетов, блокотл сравнения, цифроаналоговым преобразователем и счетно-решакнчим устройстве, при этом последнее вшюлнено в вкде рвоично-десятичногй счетчика с двумя входами и двумя выходами, датчик прочности брикетов выполнен а виде размещенных на брикетной ленте чувствительных элементов и усилителя, а задакядее устройство выполнено в виде задатчика толщины брикетов и датчика числа штамповок пресса, причем входы двоично-десятичного счет чика соединены один с датчиком числа штамповок, другой т с датчике длины брикетной ленты, а выход подключен к одному входу блока сравнения, к другому входу которого подсоединен задатчик толщины брикета/ к входу которого подключен усилитель датчика прочности брикета, выход блока сравнения соединен через цифроаналоговый преобразователь с регулятором, выход которого подключен It приводу питателя. 2. Система по п. 1, отличающаяся тем, что. датчики длины брикетной ленты и числа штамповок пресса выполнены бесконтактными. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1.280.117, кл. 80а 25/10, 10.10.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Устройство автоматического управления толщиной брикетов | 1986 |

|

SU1404366A1 |

| Способ определения относительной деформации торфа при прессовании на штемпельном прессе и устройство для его осуществления | 1980 |

|

SU969540A1 |

| Брикетный пресс | 1986 |

|

SU1423422A1 |

| Подпрессовыватель для торфобрикетных прессов | 1978 |

|

SU683921A1 |

| Позиционный регулятор | 1989 |

|

SU1674076A1 |

| Электропривод стенда для испытания механических передач | 1985 |

|

SU1429267A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Регулятор температуры | 1982 |

|

SU1019406A1 |

Авторы

Даты

1981-04-23—Публикация

1979-05-21—Подача