1

Изобретение относится к областиметаллургии, в частности, к конструкциям устройств для вакуумной обработки жидкого металла, позволя ющих получить высококачественные сплавы за счет динамического ва уумирования металла в процессе перелива.

Известен агрегат для вакуумирования, содержащий плавильную печь, вакуумный миксер, металлопровод для подачи металла из печи в миксер с запорным клапаном и системой управления, элементы индукционного подогрева металла в металлопроводе и указатель уровня металла в печи, в котором запорный клапан выполнен в виде наклонного в сторону миксера металлопровода с вертикальным патрубком, ограниченного изнутри выступами и имеющего снаружи кольцевые индукторы, электрически связанные с датчиками указателя уровня металла в печи, а металлопровод в миксере переходит в расширяющий.ся лоток 1.

Однако агрегат имеет следующие недостатки. Наличие вертикального JПатрубка с запорным вентилем для Подачи металла в магистраль и обрарования жидкометаллического стопора, обуславливает ненадежность работы установки, так как возможен прорыв металла и полный его перелив

5 из печи в миксер со срывом вакуума из-за отключения электроэнергии даже при значении вакуума в миксере далеким от расчетного.

Целью изобретения является повы10 шение надежности устройства и эффективности вакуумирования.

Поставленная цель достигается тем, что в устройстве для вакуумирования, включающем печь, миксер,

15 П-образный металлопровод и запорный клапан последний выполнен в виде поворотной заслонки с продольными желобами на ее верхней рабочей поверхности, закрепленной шарнирно на

20 горизонтальном участке металлопровода и шарнирно связанной с приводом ее поворота, а на стыке горизонтального и вертикального участков металлопровода выполнены два

25 канала, один из которых предназначен для перелива металла и дроЬления его потока на вертикальные струи, а второй - длч связи металлопровода с газовой атмосферой микJO сера.

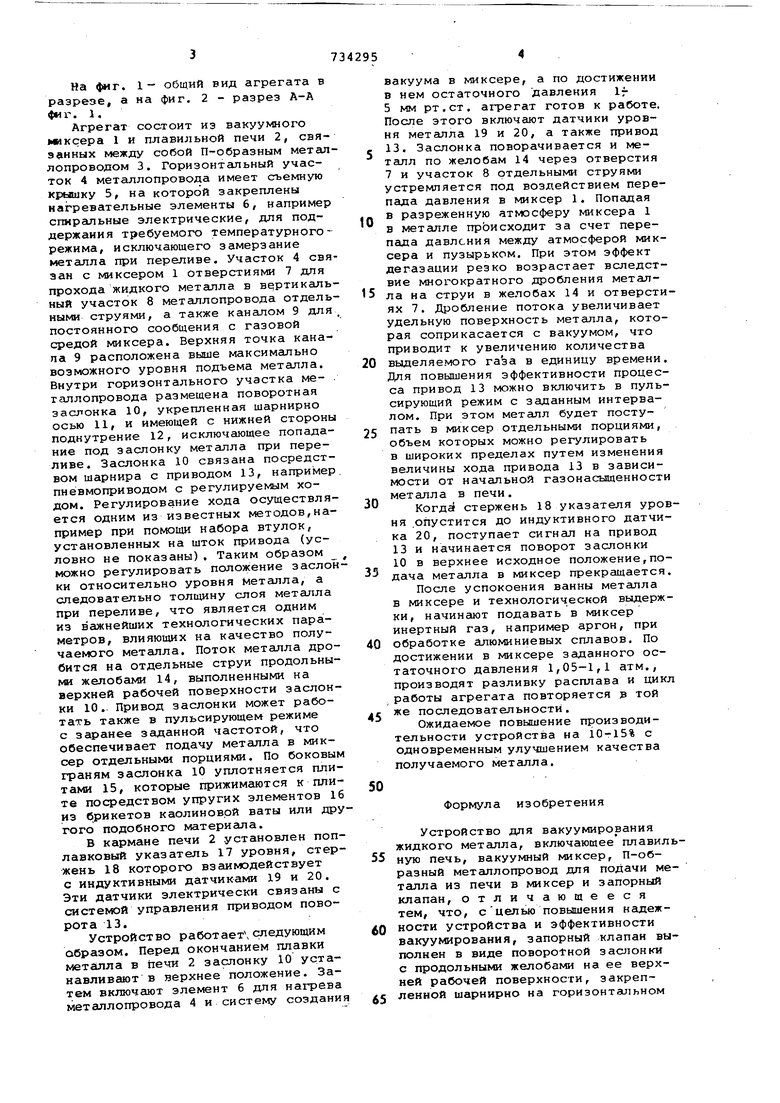

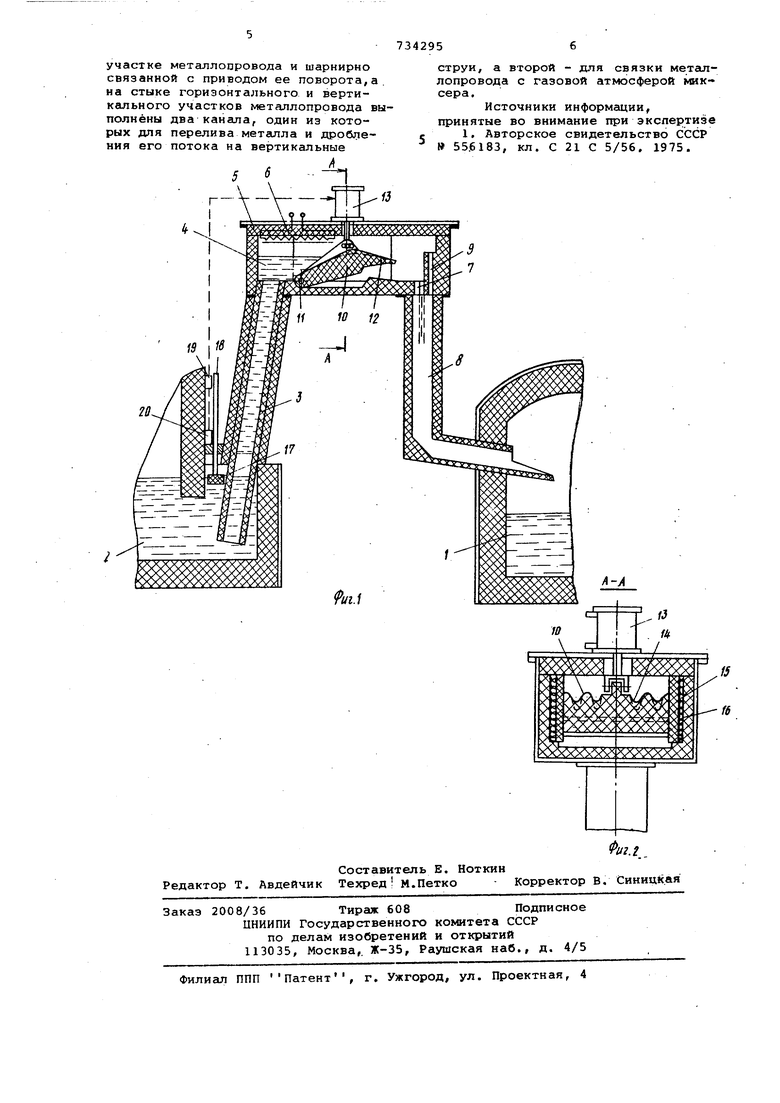

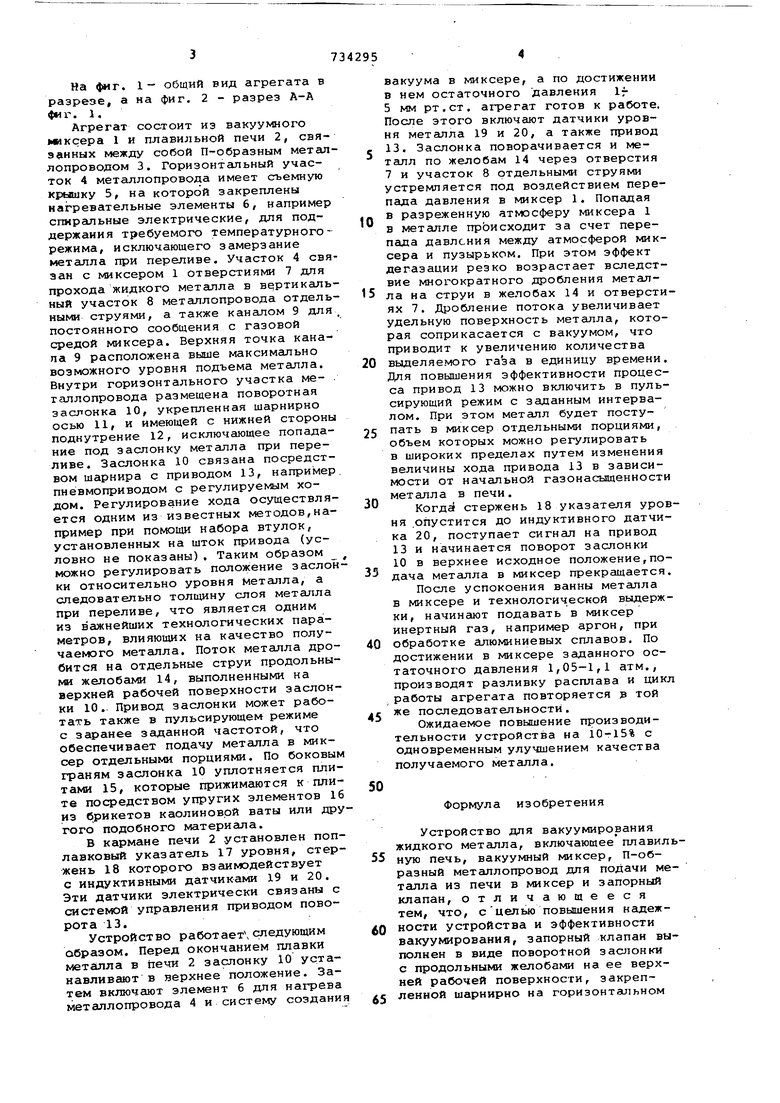

На фиг. 1- общий вид агрегата в разрезе, а на фиг. 2 - разрез А-А

ФИ1-. 1.

Агрегат состоит из вакуумного миксера 1 и плавильной печи 2, связанных между собой П-образным металлопроводом 3. Горизонтальный участок 4 металлопровода имеет съемную 5, на которой закреплены нагревательные элементы 6, например сгмральные электрические, для поддержания требуемого температурногорежима, исключающего замерзание металла при переливе. Участок 4 связан с миксером 1 отверстиями 7 для прохода жидкого металла в вцртикальный участок 8 металлопровода отдельными струями, а также каналом 9 для постоянного сообщения с газовой средой миксера. Верхняя точка канапа 9 расположена выше максимально возможного уровня подъема металла. Внутри горизонтального участка метсшлопровода размещена поворотная заслонка 10, укрепленная шарнирно осью 11, и имеющей с нижней стороны поднутрение 12, исключгиощее попадание под заслонку металла при переливе. Заслонка 10 связана посредством шарнира с приводом 13, например пневмоприводом с регулируемым ходом. Регулирование хода осуществляется одним из известных методов,например при помощи набора втулок, установленных на шток привода (условно не показаны) . Таким образом можно регулировать положение заслонки относительно уровня Металла, а следовательно толщину слоя металла при переливе, что является одним из важнейших технологических napalметров, влияющих на качество получаемого металла. Поток металла дробится на отдельные струи продольными желобами 14, выполненными на верхней рабочей поверхности заслонки 10. Привод заслонки может работать также в пульсирующем режиме с заранее заданной частотой, что обеспечивает подачу металла в миксер отдельными порциями. По боковым граням заслонка 10 уплотняется плитами 15, которые прижимаются к плите посредством упругих элементов 16 из брикетов каолиновой ваты или другого подобного материсша.

В кармане печи 2 установлен поплавковый указатель 17 уровня, стержень 18 которого взаимодействует с индуктивными датчиками 19 и 20. Эти датчики электрически связаны с системой управления приводом поворота 13.

Устройство работает следующим образом. Перед окончанием плавки металла в Ьечи 2 заслонку 10 устанавливают в верхнее положение. Затем включают элемент 6 дпя нагрева металлопровода 4 и систему создания

вакуума в миксере, а по достижении в нем остаточного давления If5 мм рт. ст. агрегат готов к работе. После этого включеиот датчики уровня металла 19 и 20, а также привод 13. Заслонка поворачивается и метгшл по желобам 14 через отверстия 7 и участок 8 отдельными струями устремляется под воздействием перепада давления в миксер 1. Попадая в разреженную атмосферу миксера 1 в металле происходит за счет перепада давления между атмосферой миксера и пузырьком. При этом эффект дегазации резко возрастает вследствие многократного дробления металла на струи в желобах 14 и отверстиях 7. Дробление потока увеличивает удельную поверхность металла, которая соприкасается с вакуумом, что приводит к увеличению количества выделяемого газа в единицу времени. Для повышения эффективности процесса привод 13 можно включить в пульсирующий режим с заданным интервалом. При этом метсшл будет поступать в миксер отдельными порциями, объем которых можно регулировать в широких пределах путем изменения величины хода привода 13 в зависимости от начальной газонасыщенности металла в печи.

Когде} стержень 18 указателя уровня .опустится до индуктивного датчика 20, поступает сигнал на привод 13 и начинается поворот заслонки 10 в верхнее исходное положение,подача металла в миксер прекргадается.

После успокоения ванны металла в миксере и технологической выдержки, начинают подавать в миксер инертный газ, например аргон, при обработке алюминиевых сплавов. По достижении в миксере заданного остаточного давления 1,05-1,1 атм., производят разливку расплава и цикл работы агрегата повторяется р той же последовательности.

Ожидаемое повышение производительности устройства на 10-15% с одновременным улучшением качества получаемого металла.

Формула изобретения

Устройство для вакуумирования жидкого металла, включающее плавильную печь, вакуумный миксер, П-образный металлопровод для подачи металла из печи в миксер и запорный клапан, отличающе еся тем, что, сцелью повышения надежности устройства и эффективности вакуумирования, запорный клапан выполнен в виде поворотной заслонки с продольными желобами на ее верхней рабочей поверхности, закрепленной шарнирно на горизонтальном

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для вакуумирования жидкого металла | 1975 |

|

SU556183A1 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ РАЗЛИВКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2339886C2 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| Способ для обработки металлического расплава и устройство для его осуществления | 1974 |

|

SU565065A1 |

| Способ рафинирования алюминиевых сплавов | 1985 |

|

SU1276678A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| ПЛАВИЛЬНО-РАЗДАТОЧНЫЙ АГРЕГАТ | 1970 |

|

SU431231A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫТОГО ПЕРЕЛИВА | 1988 |

|

SU1612440A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА ИЗ ОКСИДОСОДЕРЖАЩИХ РУД | 2000 |

|

RU2176060C2 |

Авторы

Даты

1980-05-15—Публикация

1978-01-23—Подача