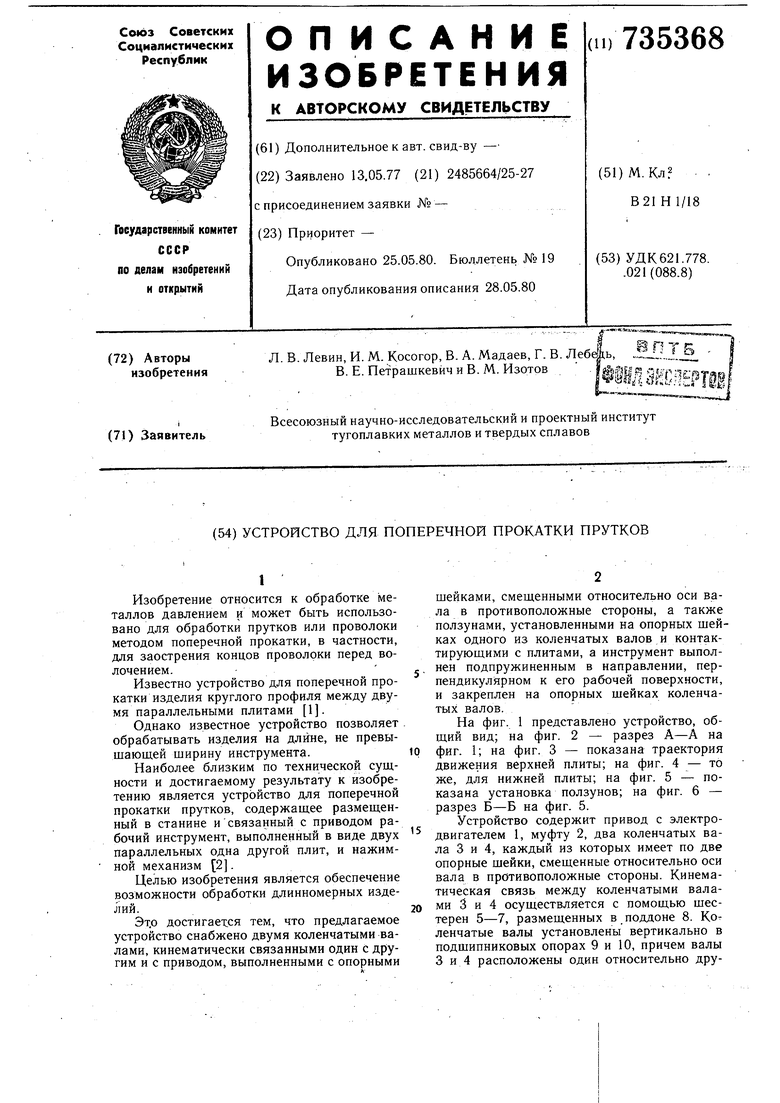

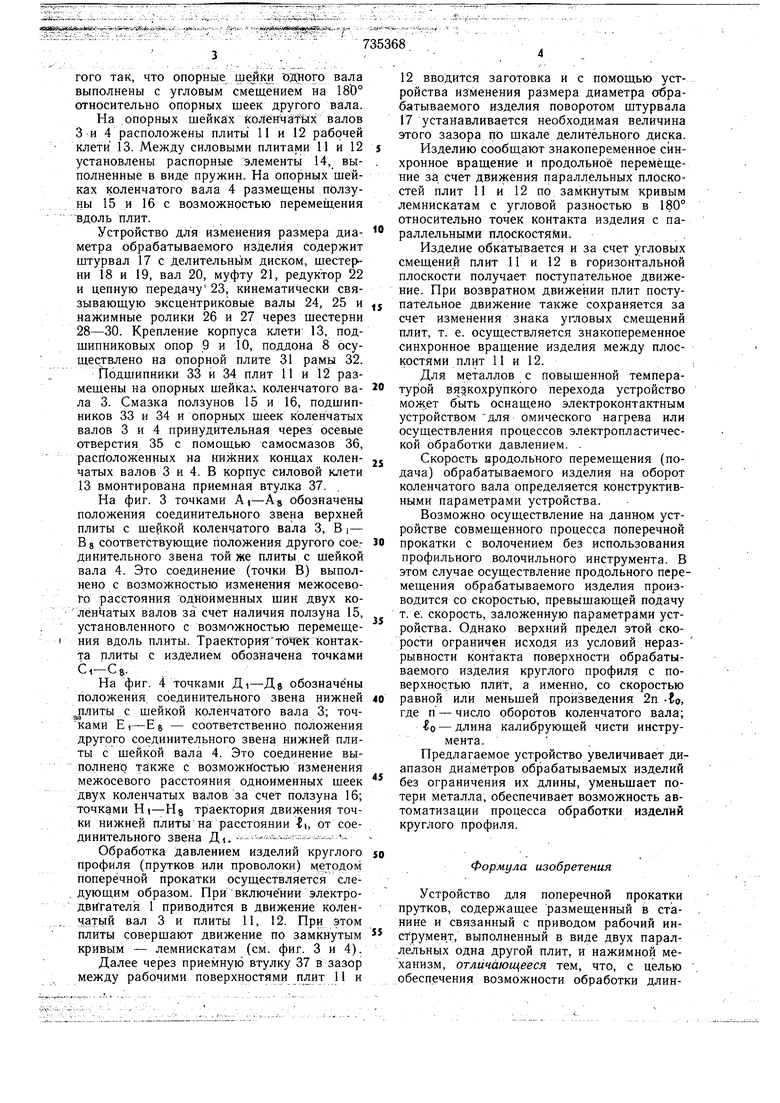

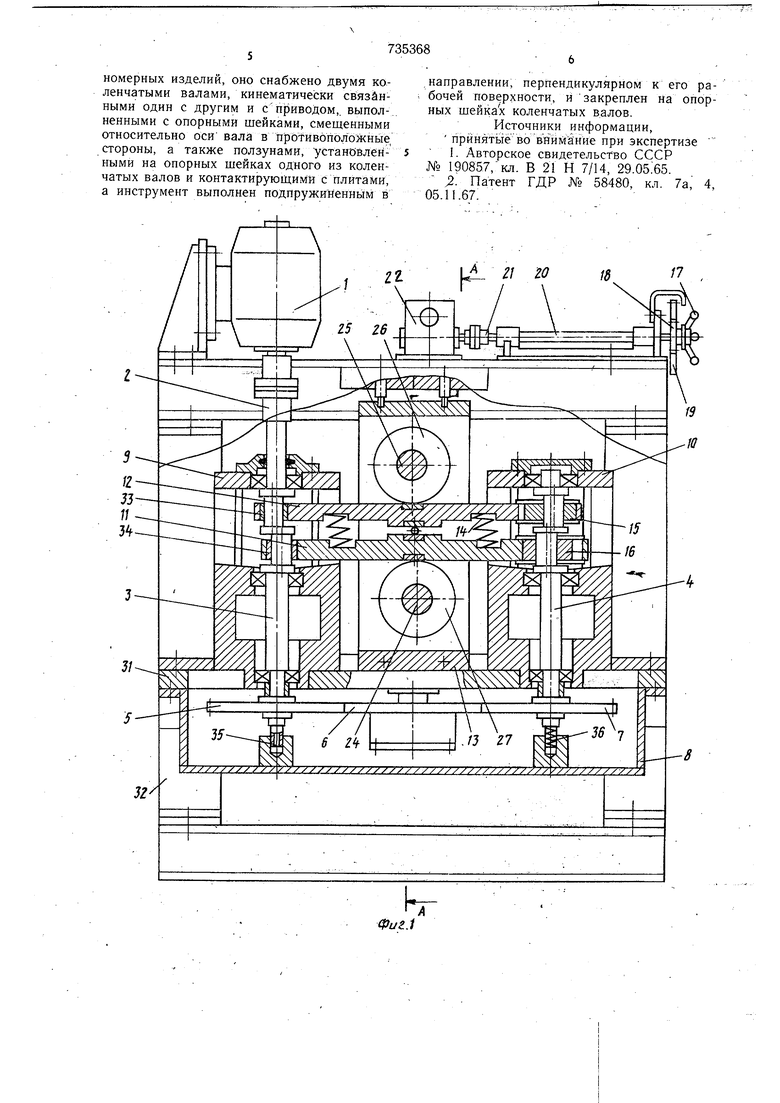

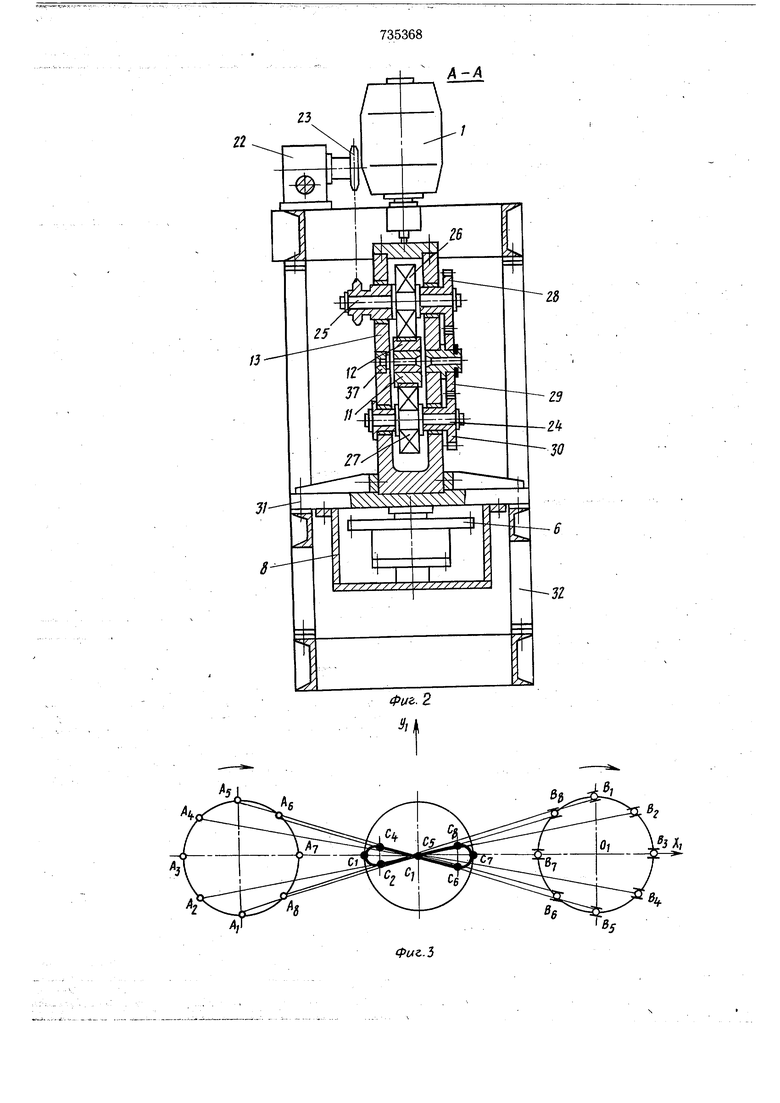

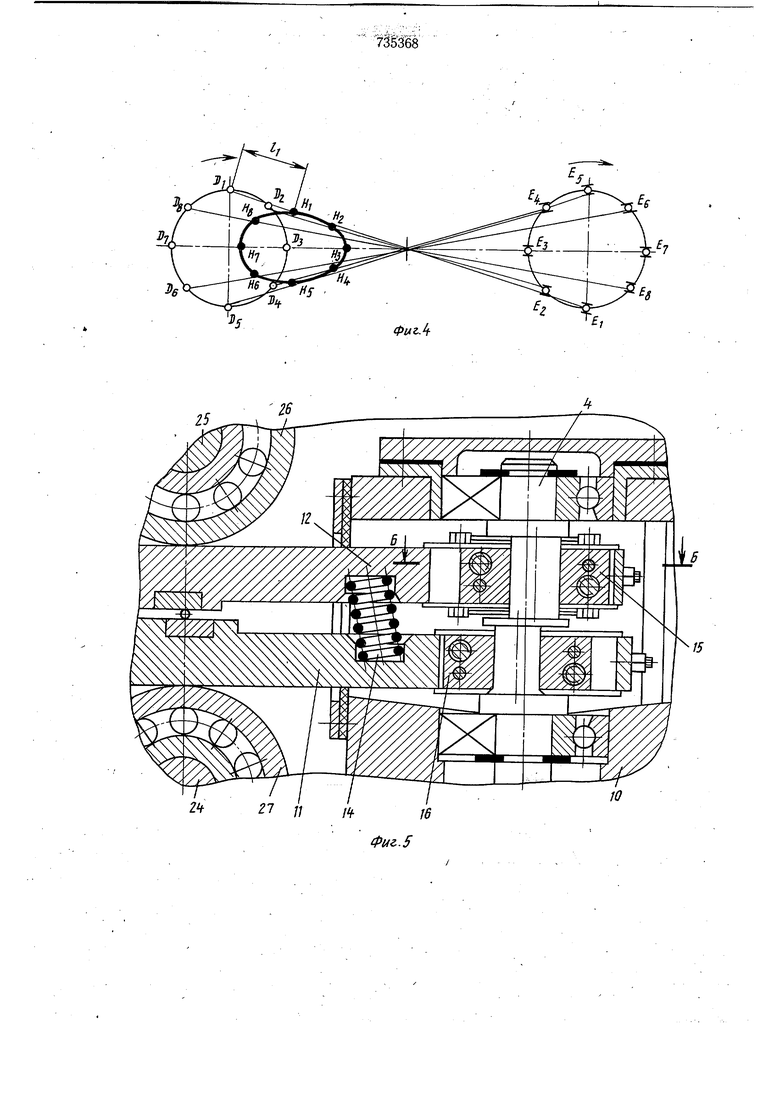

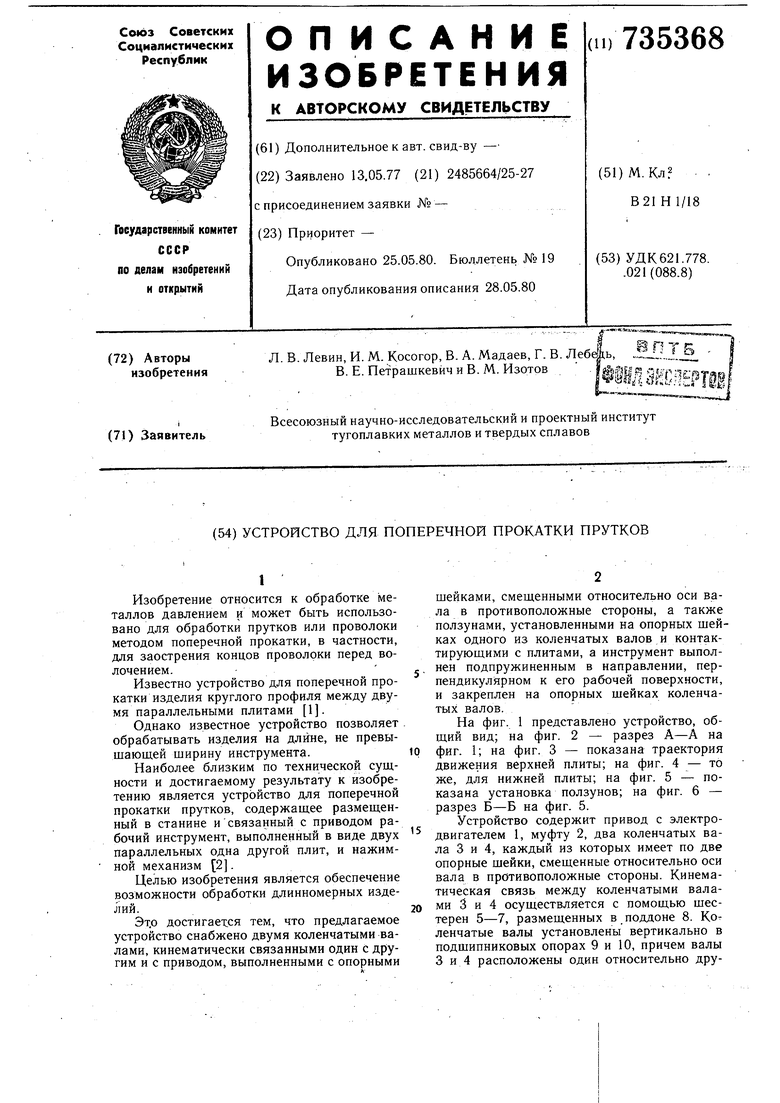

(54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ ПРУТКОВ Изобретение относится к обработке металлов давлением и может быть использовано для обработки прутков или проволоки методом поперечной прокатки, в частности, для заострения концов проволоки перед волочением. Известно устройство для поперечной прокатки изделия круглого профиля между двумя параллельными плитами 1. Однако известное устройство позволяет обрабатывать изделия на длине, не превышающей ширину инструмента. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для поперечной прокатки прутков, содержащее размещенный в станине и связанный с приводом рабочий инструмент, выполненный в виде двух параллельных одна другой плит, и нажимной механизм 2. Целью изобретения является обеспечение возможности обработки длинномерных изделий. Эт.о достигается тем, что предлагаемое устройство снабжено двумя коленчатыми валами, кинематически связанными один с другим и с приводом, выполненными с опорными шейками, смещенными относительно оси вала в противоположные стороны, а также ползунами, установленными на опорных шейках одного из коленчатых валов и контактирующими с плитами, а инструмент выполнен подпружиненным в направлении, перпендикулярном к его рабочей поверхности, и закреплен на опорных шейках коленчатых валов. На фиг. 1 представлено устройство, общий вид; на . 2 - разрез А-А на фиг. 1; на фиг. 3 - показана траектория движения верхней плиты; на фиг. 4 - то же, для нижней плиты; на фиг. 5 - показана установка ползунов; на фиг. 6 - разрез Б-Б на фиг. 5. Устройство содержит привод с электродвигателем 1, муфту 2, два коленчатых вала 3 и 4, каждый из которых имеет по две опорные шейки, смешенные относительно оси вала в противоположные стороны. Кинематическая связь между коленчатыми валами 3 и 4 осуществляется с помощью шестерен 5-7, размещенных в поддоне 8. Кот ленчатые валы установлены вертикально в подщипниковых опорах 9 и 10, причем валы 3 и 4 расположены один относительно друтого так, что опорные шейки ogjioro вала выполнены с угловым смещением на 180° относительно опорных шеек другого вала. На опорных шейках коленчатых валов 3 и 4 расположены плиты 11 и 12 рабочей клети 13. Между силовыми плитами 11 и 12 установлены распорные элементы 14, выполненные в виде пружин. На опорных шейках коленчатого вала 4 размещены ползуны 15 и 16 с возможностью перемещения вдоль плит. Устройство для изменения размера диаметра обрабатываемого изделия содержит штурвал 17 с делительньга диском, шестерни 18 и 19, вал 20, муфту 21, редуктор 22 и цепную передачу 23, кинематически связывающую эксцентриковые валы 24, 25 и нажимные ролики 26 и 27 через шестерни 28-30. Крепление корпуса клети 13, подшипниковых опор 9 и 10, поддона 8 осуществлено на опорной плите 31 рамы 32. Йодшипники 33 и 34 плит 11 и 12 размещены на опорных шейках коленчатого зала 3 Смазка ползунов 15 и 16, подшипников 33 и 34 и опорных шеек коленчатых валов 3 и 4 принудительная через осевые отверстия 35 с помощью самосмазов 36, расположенных на нижних концах коленчатых валов 3 и 4. В корпус силовой клети 13 вмонтирована приемная втулка 37. На фиг. 3 точками А,-А обозначены положения соединительного звена верхней плиты с шеркой коленчатого вала 3, В i- В 8 соответствующие положения другого сое: динительного звена той же плиты с шейкой вала 4. Это соединение (точки В) выполнено с возможностью изменения межосево 0 расстояния одноименных шин двух колён атых валов за счет наличия ползуна 15, установленного с возможностью перемещения вдоль плиты. ТраекториЯтЬЧек контакта плиты с изделием обозначена точками Ci-Cg. На фиг. 4 точками Д1-Д обозначены положения соединительного звена нижней (литы с шейкой коленчатого вала 3; точками EI-Ее - соответственно положения другого соединительного звена нижней плиты с шейкой вала 4. Это соединение выполнено также с возможностью изменения межосевого расстояния одноименных шеек двух коленчатых валов за счет ползуна 16; точками HI-Hg траектория движения точки нижней плиты на расстоянии li, от соединительного звена Д,. ..----л А.. .:.„; ч. Обработка Давлением изделий круглого профиля (прутков или проволоки) методом поперечной прокатки осуществляется сле, дующим образом. При включении электродвигателя 1 приводится в движение коленчатый вал 3 и плиты 11, 12. При этом плиты совершают движение по замкнутым кривым - лемнискатам (см. фиг. 3 и 4). Далее через приемнукз втулку 37 в зазор между рабочими поверхностями плит 11 и

735368 12 вводится заготовка и с помощью устройства изменения размера диаметра обрабатываемого изделия поворотом штурвала 17 устанавливается необходимая величина этого зазора по щкале делительного диска. Изделию сообщают знакопеременное синхронное вращение и продольное перемещение за счет движения параллельных плоскостей плит 11 и 12 по замкнутым кривым лемнискатам с угловой разностью в 180° относительно точек контакта изделия с параллельными плоскостями.. Изделие обкатывается и за счет угловых смещений плит 11 и 12 в горизонтальной плоскости получает поступательное движение. При возвратном движении плит поступательное движение также сохраняется за счет изменения знака угловых смещений плит, т. е. осуществляется знакопеременное синхронное вращение изделия между плоскостями плит II и 12. Для металлов с повышенной температурой вя кохрупкого перехода устройство может быть оснащено электроконтактным устройством для омического нагрева или осуществления процессов электропластической обработки давлением. . Скорость продольного перемещения (подача) обрабатываемого изделия на оборот коленчатого вала определяется конструктивными параметрами устройства. Возможно осуществление на данном устройстве совмещенного процесса поперечной прокатки с волочением без использования профильного волочильного инструмента. В этом случае осуществление продольного перемещения обрабатываемого изделия производится со скоростью, превышающей подачу т. е. скорость, заложенную параметрами устройства. Однако верхний предел этой скорости ограничен исходя из условий неразрывности контакта поверхности обрабатываемого изделия круглого профиля с поверхностью плит, а именно, со скоростью равной или меньшей произведения 2п -to, где п - число оборотов коленчатого вала; 1о - длина калибрующей чисти инструмента., Предлагаемое устройство увеличивает диапазон диаметров обрабатываемых изделий без ограничения их длины, уменьшает потери металла, обеспечивает возможность автоматизации процесса обработки изделий круглого профиля. Формула изобретения Устройство для поперечной прокатки прутков, содержащее размещенный в ст;анине и связанный с приводом рабочий инструмент, выполненный в виде двух параллельных одна другой плит, и нажимной механизм, отличающееся тем, что, с целью обеспечения возможности обработки длинномерных изделий, оно снабжено двумя коленчатыми валами, кинематически связанными один с другим и сприводом,, выполненными с опорными шейками, смещенными относительно осивала в противоположные стороны, а также ползунами, установленными на опорных шейках одного из коленчатых валов и контактируюш:имй с плитами, а инструмент выполнен подпружиненным в

.направлении, перпендикулярном к его рабочей поверхности, и закреплен На опорных шейках коленчатых валов.

Источники информации, Г1рйнятые во внймание при экспертизе 1. Авторское свидетельство СССР № 190857,кл. В 21 Н 7/14, 29.05.65.

J2. Патент ГДР № 58480, кл. 7а, 4, 05.11.67.

А-А

1,1

А,

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2106925C1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Способ упрочнения коленчатого вала и устройство для его осуществления | 1990 |

|

SU1706845A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для обработки шатунных шеек коленчатых валов | 1990 |

|

SU1745404A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2187187C2 |

| Стан поперечно-винтовой прокатки | 1988 |

|

SU1555029A1 |

Авторы

Даты

1980-05-25—Публикация

1977-05-13—Подача