Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении круглых изделий переменного сечения.

Целью изобретения является повышение производительности стана.

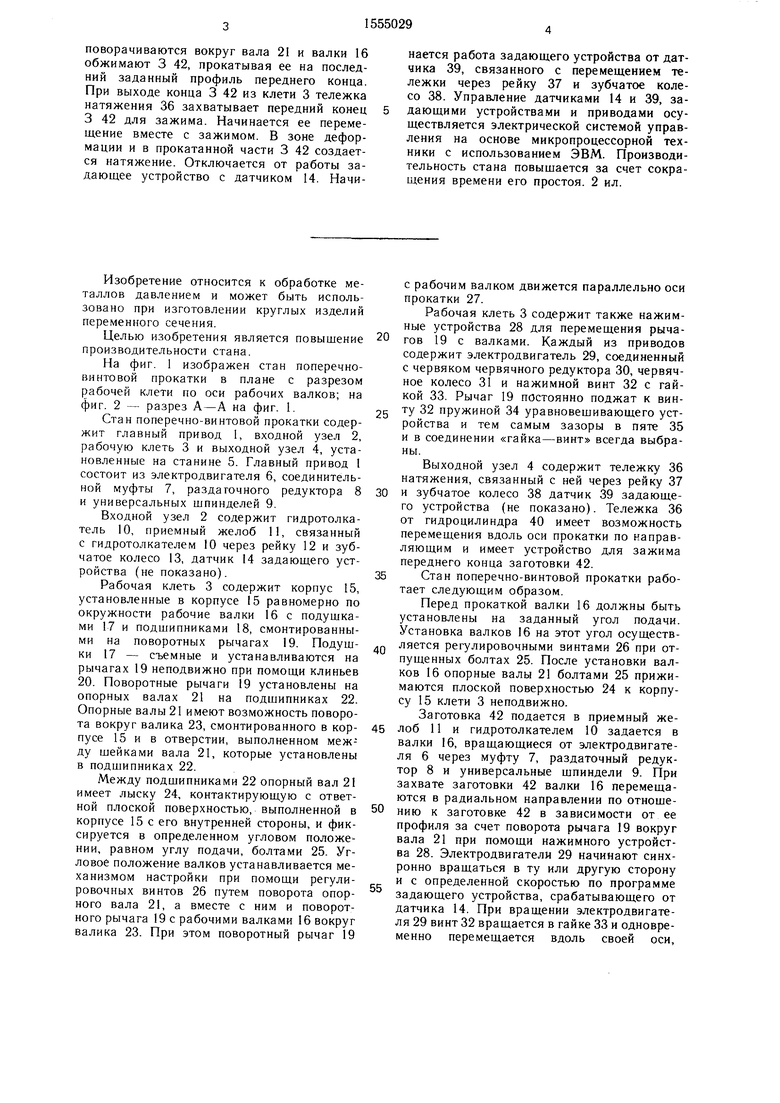

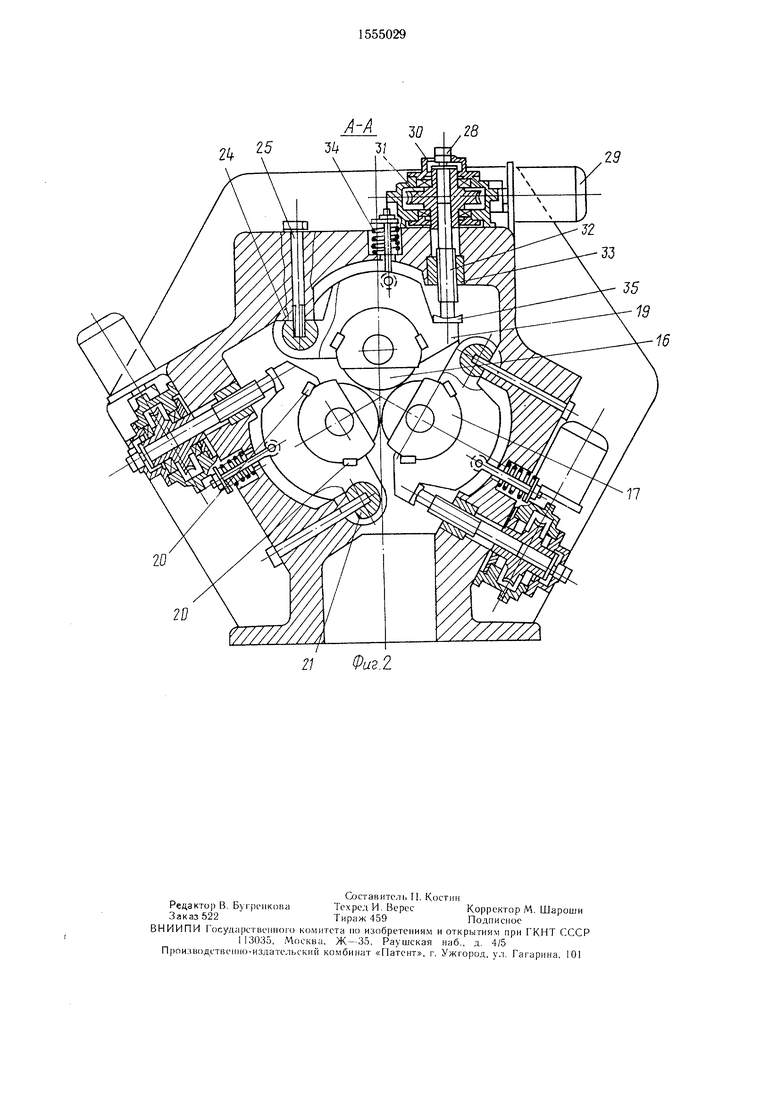

На фиг. 1 изображен стан поперечно- винтовой прокатки в плане с разрезом рабочей клети по оси рабочих валков; на фиг. 2 - разрез А-А на фиг. 1.

Стан поперечно-винтовой прокатки содержит главный привод 1, входной узел 2, рабочую клеть 3 и выходной узел 4, установленные на станине 5. Главный привод 1 состоит из электродвигателя 6, соединительной муфты 7, раздаточного редуктора 8 и универсальных шпинделей 9.

Входной узел 2 содержит гидротолкатель 10, приемный желоб 11, связанный с гидротолкателем 10 через рейку 12 и зубчатое колесо 13, датчик 14 задающего устройства (не показано).

Рабочая клеть 3 содержит корпус 15, установленные в корпусе 15 равномерно по окружности рабочие валки 16 с подушками 17 и подшипниками 18, смонтированными на поворотных рычагах 19. Подушки 17 - съемные и устанавливаются на рычагах 19 неподвижно при помощи клиньев 20. Поворотные рычаги 19 установлены на опорных валах 21 на подшипниках 22. Опорные валы 21 имеют возможность поворота вокруг валика 23, смонтированного в корпусе 15 и в отверстии, выполненном между шейками вала 21, которые установлены в подшипниках 22.

Между подшипниками 22 опорный вал 21 имеет лыску 24, контактирующую с ответной плоской поверхностью, выполненной в корпусе 15 с его внутренней стороны, и фиксируется в определенном угловом положении, равном углу подачи, болтами 25. Угловое положение валков устанавливается механизмом настройки при помощи регулировочных винтов 26 путем поворота опорного вала 21, а вместе с ним и поворотного рычага 19 с рабочими валками 16 вокруг валика 23. При этом поворотный рычаг 19

с рабочим валком движется параллельно оси прокатки 27.

Рабочая клеть 3 содержит также нажимные устройства 28 для перемещения рыча0 гов 19 с валками. Каждый из приводов содержит электродвигатель 29, соединенный с червяком червячного редуктора 30, червячное колесо 31 и нажимной винт 32 с гайкой 33. Рычаг 19 постоянно поджат к вин5 ту 32 пружиной 34 уравновешивающего устройства и тем самым зазоры в пяте 35 и в соединении «гайка-винт всегда выбраны.

Выходной узел 4 содержит тележку 36 натяжения, связанный с ней через рейку 37

0 и зубчатое колесо 38 датчик 39 задающего устройства (не показано). Тележка 36 от гидроцилиндра 40 имеет возможность перемещения вдоль оси прокатки по направляющим и имеет устройство для зажима переднего конца заготовки 42.

5 Стан поперечно-винтовой прокатки работает следующим образом.

Перед прокаткой валки 16 должны быть установлены на заданный угол подачи. Установка валков 16 на этот угол осуществ„ ляется регулировочными винтами 26 при отпущенных болтах 25. После установки валков 16 опорные валы 21 болтами 25 прижимаются плоской поверхностью 24 к корпусу 15 клети 3 неподвижно.

Заготовка 42 подается в приемный же5 лоб 11 и гидротолкателем 10 задается в валки 16, вращающиеся от электродвигателя 6 через муфту 7, раздаточный редуктор 8 и универсальные шпиндели 9. При захвате заготовки 42 валки 16 перемещаются в радиальном направлении по отноше0 нию к заготовке 42 в зависимости от ее профиля за счет поворота рычага 19 вокруг вала 21 при помощи нажимного устройства 28. Электродвигатели 29 начинают синхронно вращаться в ту или другую сторону и с определенной скоростью по программе задающего устройства, срабатывающего от датчика 14. При вращении электродвигателя 29 винт 32 вращается в гайке 33 и одновременно перемещается вдоль своей оси,

5

воздействуя на рычаг 19 через пяту 35. Рычаг 19 поворачивается вокруг вала 21 и валками 16 обжимает заготовку 42, прокатывая на последней заданный профиль переднего конца.

При выходе переднего конца заготовки из клети, тележка 36 натяжения, перемещенная при помощи гидроцилиндра 40 к рабочей клети, захватывает передний конец заготовки устройством для зажима и начи- нает перемещаться вместе с ней, создавая в зоне деформации и в прокатанной части заготовки заданное натяжение с целью получения качественного проката. Одновременно отключается от работы задающее устройство с датчиком 14 и начинается его работа от задающего устройства с датчиком 39, связанного с перемещением тележки через рейку 37 и зубчатое колесо 38.

Работа нажимных устройств при прокатке заготовки от датчиков 39 аналогична их работе от датчиков 14.

Управление датчиками положения, задающими устройствами и приводами осуществляется электрической системой управления на базе микропроцессорной техники с ис- пользованием ЭВМ.

Применение стана поперечно-винтовой прокатки дает возможность повысить производительность стана за счет сокращения времени его простоя.

Формула изобретения

Стан поперечно-винтовой прокатки осе- симметричных изделий переменного сечения,

содержащий станину, на которой установлены рабочая клеть, в корпусе которой под равными углами размещены приводные рабочие валки с подушками, закрепленные на поворотных рычагах, зафиксированных на опорных валах с шейками, а также синхронизированные нажимные устройства рабочих валков с их приводами, механизм настройки углового положения -рабочих валков с регулировочными винтами, привод рабочих валков клети, входной и выходной узлы стана, при этом выходной узел связан с приводами нажимных устройств посредством следящей системы перемещения рабочих валков, отличающийся тем, что, с целью повышения производительности, он снабжен датчиками, установленными на входном и выходном узлах стана, каждый из опорных валов выполнен с отверстием, перпендикулярным его продольной оси и снабжен установленным в указанном отверстии своей средней частью валиком1 концевые части которого жестко смонтированы в корпусе рабочей клети, на каждом опорном вале выполнена лыска на участке между его шейками, с внутренней стороны корпуса клети выполнены плоские поверхности, ответные поверхностям лысок опорных валов, установленных с возможностью ограниченного поворота относительно валиков, регулировочные винты механизма настройки углового положения рабочих валков смонтированы с возможностью взаимодействия с опорными валами, при этом привод нажимных устройств клети электрически связан со следящей системой перемещения рабочих валков посредством датчиков.

20

/

29

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть трубопрокатного стана | 1987 |

|

SU1493341A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| РАБОЧАЯ КЛЕТЬ ДВУХНИТОЧНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2094140C1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан для поперечно-винтовой прокатки прутков и труб переменного сечения | 1947 |

|

SU89698A1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении круглых изделий переменного сечения. Цель изобретения - повышение производительности стана. Стан содержит главный привод 1, входной узел 2, рабочую клеть 3 и выходной узел 4, зафиксированные на станине 5. Входной узел 2 содержит гидротолкатель 10, приемный желоб 11, соединенный с гидротолкателем 10 через рейку 12 и зубчатое колесо 13, и датчик 14 задающего устройства. Рабочая клеть 3 имеет корпус 15, в котором установлены рабочие валки 16 на поворотных рычагах 19. Последние размещены на опорных валах 21 и имеют возможность поворота вокруг валика 23, зафиксированного в корпусе 15 и отверстии, выполненном между шейками опорного вала 21. Заготовка (З) 42 перед прокаткой задается в желоб 11, откуда гидротолкателем 10 подается в рабочие валки 16 клети. При захвате З 42 валки 16 перемещаются в радиальном направлении по отношению к З 42. Рычаги 19 поворачиваются вокруг вала 21 и валки 16 обжимают З 42, прокатывая ее на последний заданный профиль переднего конца. При выходе конца З 42 из клети З, тележка натяжения 36 захватывает передний конец З 42 для зажима. Начинается ее перемещение вместе с зажимом. В зоне деформации и в прокатанной части З 42 создается натяжение. Отключается от работы задающее устройство с датчиком 14. Начинается работа задающего устройства от датчика 39, связанного с перемещением тележки через рейку 37 и зубчатое колесо 38. Управление датчиками 14 и 39, задающими устройствами и приводами осуществляется электрической системой управления на основе микропроцессорной техники с использованием ЭВМ. Производительность стана повышается за счет сокращения времени его простоя. 2 ил.

| Целиков А | |||

| И | |||

| и др | |||

| Специальные прокатные станы | |||

| - М.: Металлургия, 1971, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1990-04-07—Публикация

1988-02-22—Подача