(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КАМЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования заготовок автокамер | 1975 |

|

SU531759A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| АВТОМАТ ДЛЯ СБОРКИ КАРТОННЫХ КОРОБОК | 1990 |

|

RU2037425C1 |

| Барабан для сборки кольцевых заготовок для покрышек пневматических шин | 1990 |

|

SU1775314A1 |

| Загрузочный ротор | 1985 |

|

SU1306684A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Устройство для шероховки заготовок из листовых эластичных материалов | 1981 |

|

SU1009793A1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2196180C1 |

1

Изобретение относится к изготовлению камер и предназначено для наполнения заготовок камер воздухом перед вулканизацией их в пресс-формах.

Известно устройство для формования камеры, содержашее вертикально установленную опору с позиционно смонтированными на ней секторными шаблонами для наполняемых воздухом заготовок камер, центральные оси которых перпендикулярны вертикальной оси опоры, сталкиватель заготовки камеры, установленный соосно с одним из секторных шаблонов подвижно относительно него, привод возвратно-поступательного перемещения сгалкивателя и механизм радиального перемещения секторов шаблонов, имеющий толкатели, по концам которых установлены ролики, взаимодействующие соответственно с секторами и кулачком, смонтированным соосно с опорой 1.

Недостаток известного устройства - возможность деформации наполненной воздухом камеры при сталкивании ее с шаблона обусловлен выполнением сталкиватеЛя в виде воздействующих на участки камеры секторов, подвижно установленных от индивидуальных приводов в перпендикулярном относительно вертикальной оси опоры снизу и сверху относительно щаблона.

Цель изобретения - предотвращение при сталкивании с щаблона деформации наполняемых воздухом камер.

Это достигается тем, что опора выполнена полой с радиальными направляющими, в которых установлены соответственно кулачок и подпружиНёнНь1ё толкатели, а сталкиватель выполнен замкнутым и установлен 10 на полой направляющей.

Выполнение направляющей для сталки. вателя в виде корпуса, в котором размещен толкатель, позволяет увеличить его опорную поверхность для оказания воздействия на наполненную воздухом камеру, находящую15ся на шаблоне, тем самым исключить деформацию ее при съеме с шаблона.

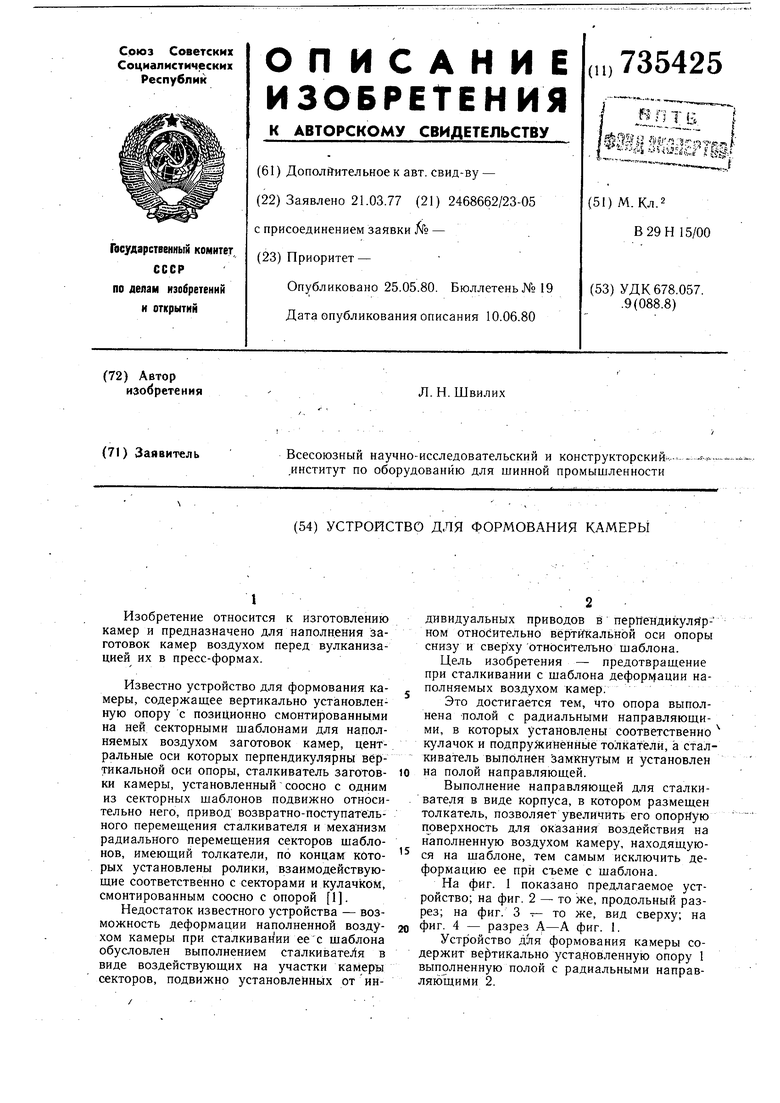

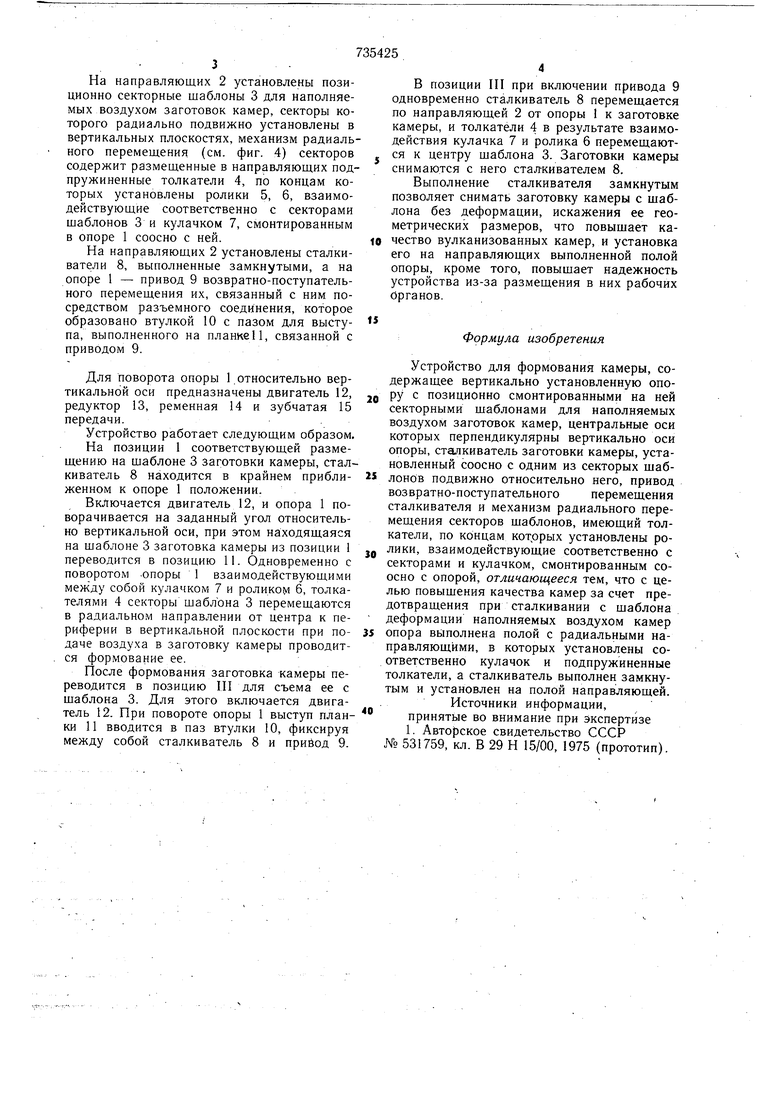

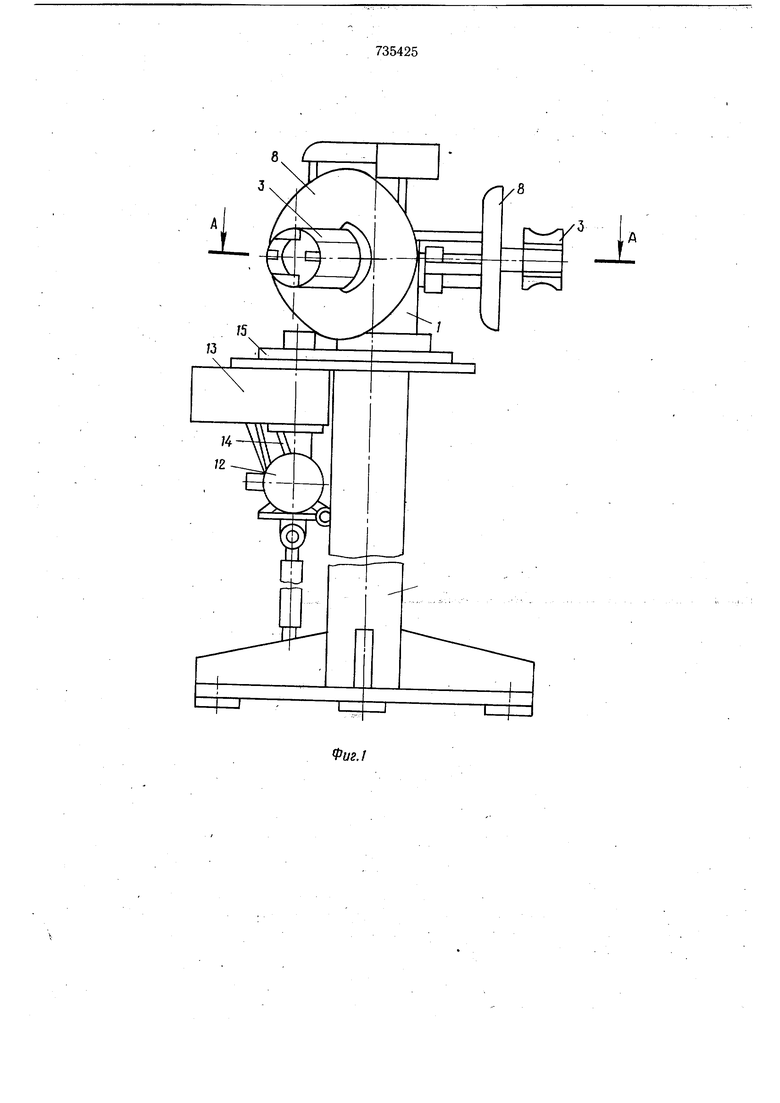

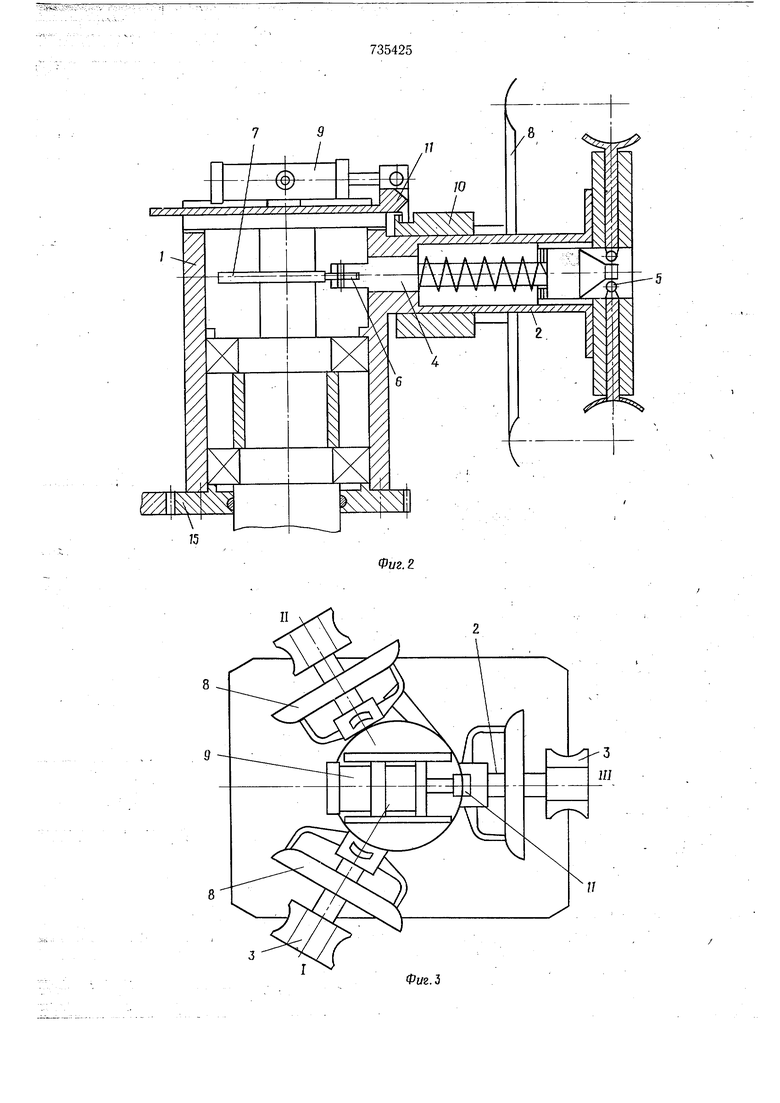

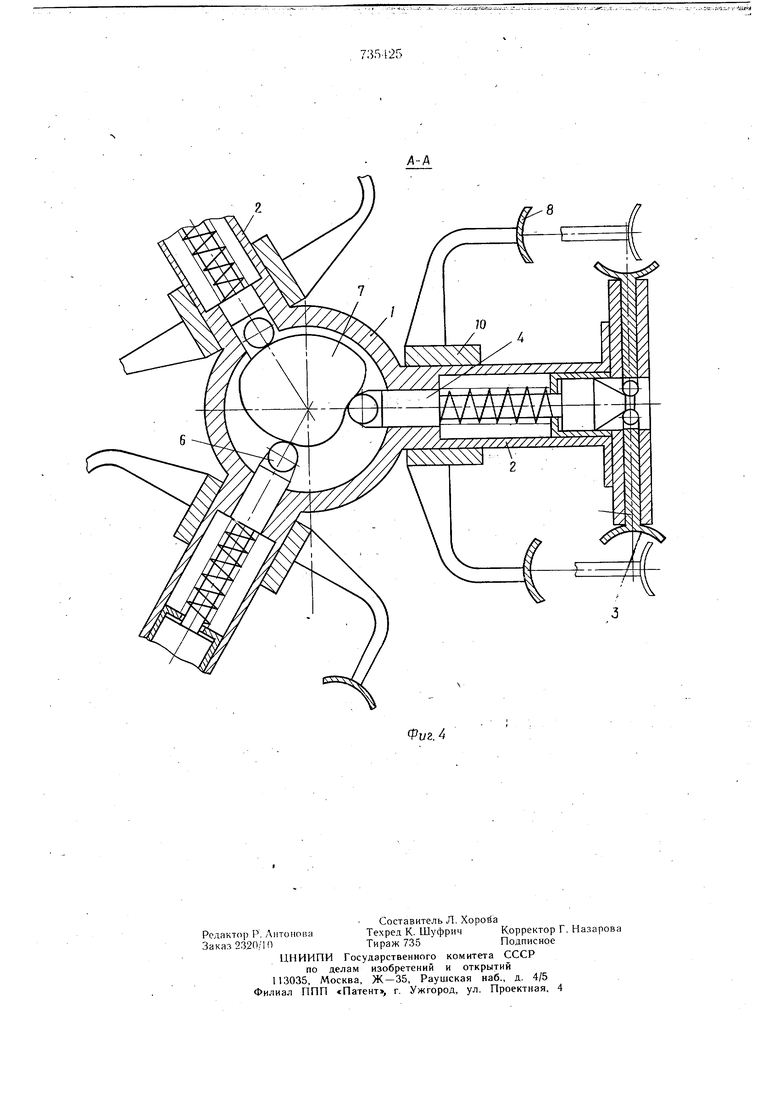

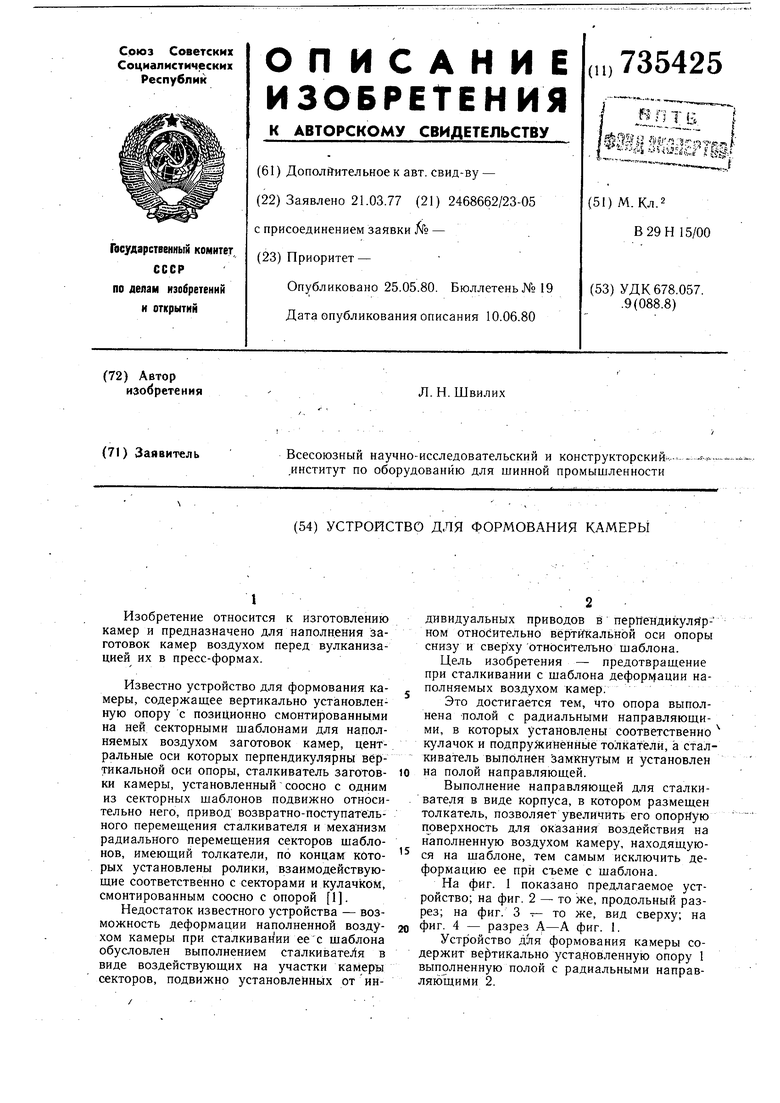

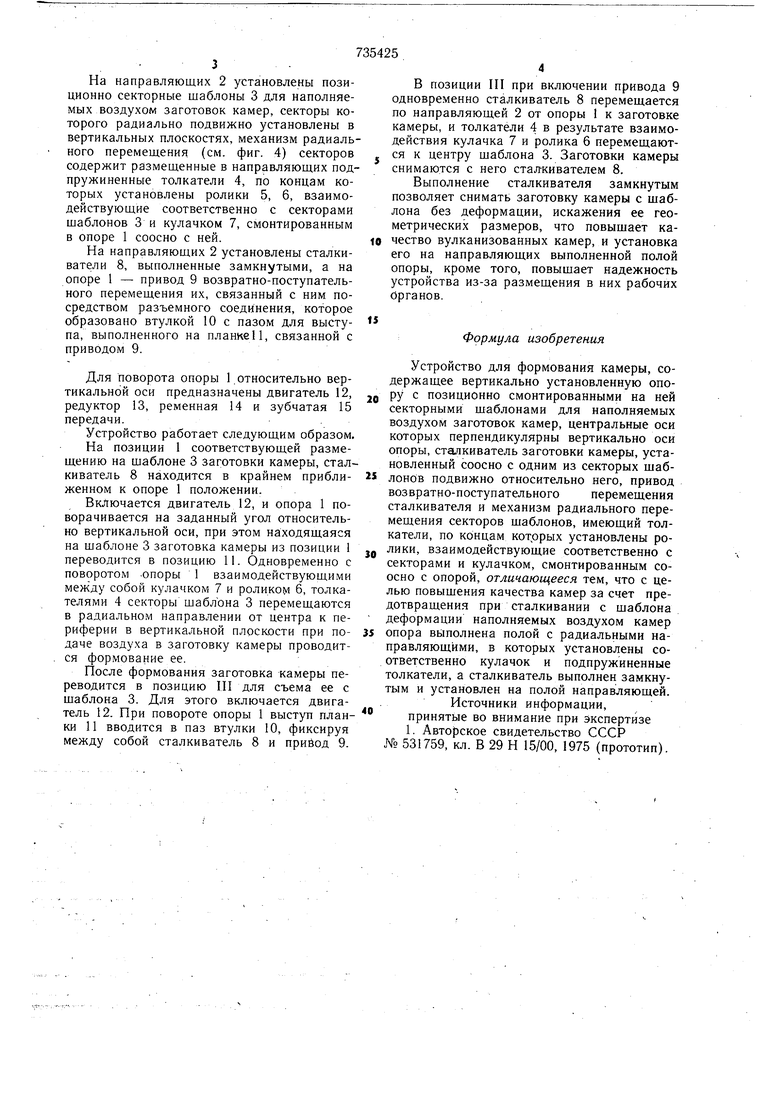

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - то же, продольный разрез; на фиг. 3 т- то же, вид сверху; на 20 фиг. 4 - разрез А-А фиг. 1.

Устройство для формования камеры содержит вертикально установленную опору 1 выполненную полой с радиальными направляюилими 2.

На направляющих 2 установлены позиционно секторные шаблоны 3 для наполняемых воздухом заготовок камер, секторы которого радиально подвижно установлены в вертикальных плоскостях, механизм радиального перемещения (см. фиг. 4) секторов содержит размещенные в направляющих подпружиненные толкатели 4, по концам которых установлены ролики 5, 6, взаимодействующие соответственно с секторами щаблонов 3 и кулачком 7, смонтированным в опоре 1 соосно с ней.

На направляющих 2 установлены сталкиватели 8, выполненные замкнутыми, а на опоре 1 - привод 9 возвратно-поступательного перемещения их, связанный с ним посредством разъемного соединения, которое образовано втулкой 10 с пазом для выступа, выполненного на планке 1, связанной с приводом 9.

Для поворота опоры 1 относительно вертикальной оси предназначены двигатель 12, редуктор 13, ременная 14 и зубчатая 15 передачи.

Устройство работает следующим образом,

На позиции 1 соответствующей размещению на щаблоне 3 заготовки камеры, сталкиватель 8 находится в крайнем приближенном к опоре 1 положении.

Включается двигатель 12, и опора 1 поворачивается на заданный угол относительно вертикальной оси, при этом находящаяся на шаблоне 3 заготовка камеры из позиции 1 переводится в позицию 11. Одновременно с поворотом -опоры 1 взаимодействующими между собой кулачком 7 и роликом 6, толкателями 4 секторы щаблЪна 3 перемещаются в радиальном направлении от центра к периферии в вертикальной плоскости при подаче воздуха в заготовку камеры проводится формование ее.

После формования заготовка камеры переводится в позицию III для съема ее с щаблона 3. Для этого включается двигатель 12. При повороте опоры 1 выступ планки 11 вводится в паз втулки 10, фиксируя между собой сталкиватель 8 и прийод 9.

В позиции III при включении привода 9 одновременно сталкиватель 8 перемещается по направляющей 2 от опоры 1 к заготовке камеры, и толкатели 4 в результате взаимодействия кулачка 7 и ролика 6 перемещаются к центру щаблона 3. Заготовки камеры снимаются с него сталкивателем 8.

Выполнение сталкивателя замкнутым позволяет снимать заготовку камеры с шаблона без деформации, искажения ее геометрических размеров, что повышает качество вулканизованных камер, и установка его на направляющих выполненной полой опоры, кроме того, повышает надежность устройства из-за размещения в них рабочих Органов.

Формула изобретения

Устройство для формования камеры, содержащее вертикально установленную опору с позиционно смонтированными на ней секторными шаблонами для наполняемых воздухом заготовок камер, центральные оси которых перпендикулярны вертикально оси опоры, сталкиватель заготовки камеры, установленный соосно с одним из секторых шаблонов подвижно относительно него, привод возвратно-поступательного перемещения сталкивателя и механизм радиального перемещения секторов шаблонов, имеющий толкатели, по концам которых установлены ролики, взаимодействующие соответственно с секторами и кулачком, смонтированным соосно с опорой, отличающееся тем, что с целью повыщения качества камер за счет предотвращения при сталкивании с шаблона

деформации наполняемых воздухом камер

опора выполнена полой с радиальными направляющими, в которых установлены соответственно кулачок и подпружиненные толкатели, а сталкиватель выполнен замкнутым и установлен на полой направляющей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 531759, кл. В 29 Н 15/00, 1975 (прототип).

J:

II

V

Фиг.З

735425

Авторы

Даты

1980-05-25—Публикация

1977-03-21—Подача