(54) УСТРОЙСТВО ДЛЯ ЗАМАСЛИВАНИЯ НИТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замасливания нити | 1979 |

|

SU866016A2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ НИТЕЙ | 1992 |

|

RU2036990C1 |

| Устройство для замасливания нити | 1987 |

|

SU1472524A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Способ контроля процесса замасливания нити при дисковом методе замасливания | 1986 |

|

SU1375693A1 |

| Устройство для замасливания химической нити | 1990 |

|

SU1804496A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПРЕПАРАЦИИ НА ДВИЖУЩИЙСЯ ДЛИННОМЕРНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1992 |

|

RU2015227C1 |

| Замасливающее устройство | 1974 |

|

SU521237A1 |

| Замасливающее устройство | 1988 |

|

SU1550011A1 |

| ЗАМАСЛИВАЮЩЕЕ УСТРОЙСТВО | 1971 |

|

SU298550A1 |

I

Изобретение относится к текстильному производству и может применяться при отделке синтетических нитей.

Известно устройство для замасливания нити, содержащее вращающийся валик, частично погруженный в ванну для замасли-, вания 1.

Однако при замасливании на поверхности валика толщина слоя замасливателя непостоянная, что приводит к неравномерности нанесения замасливателя на поверхность нити и плохому качеству нити.

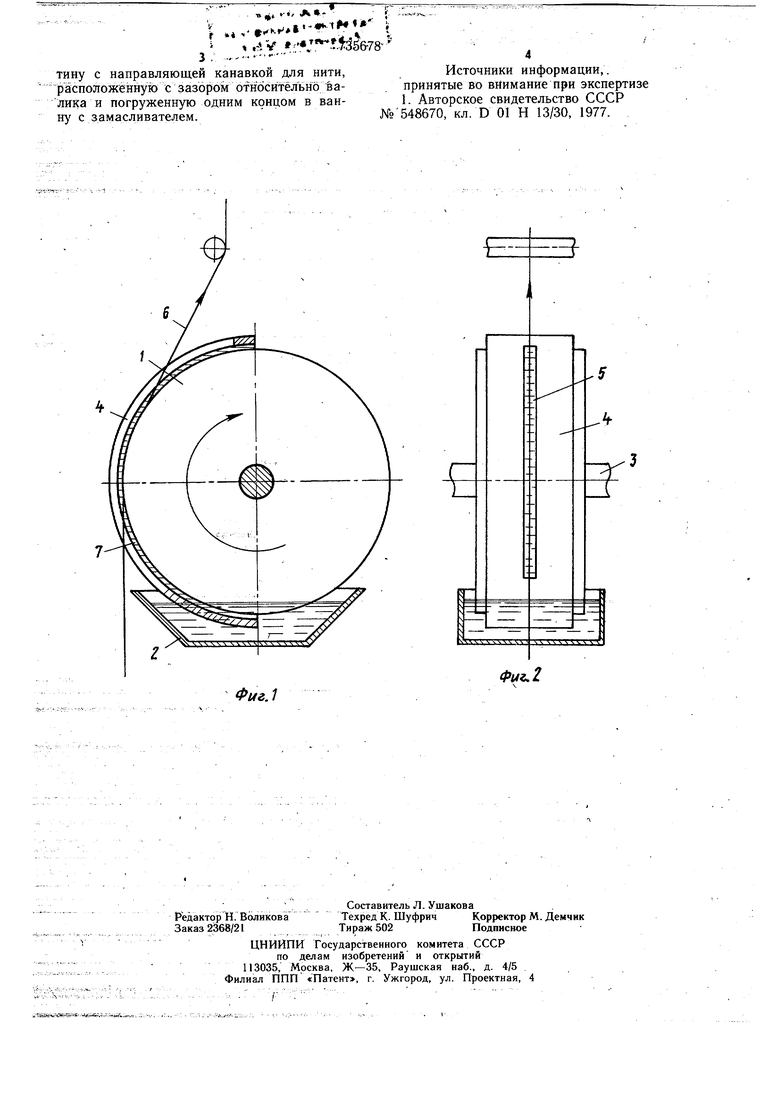

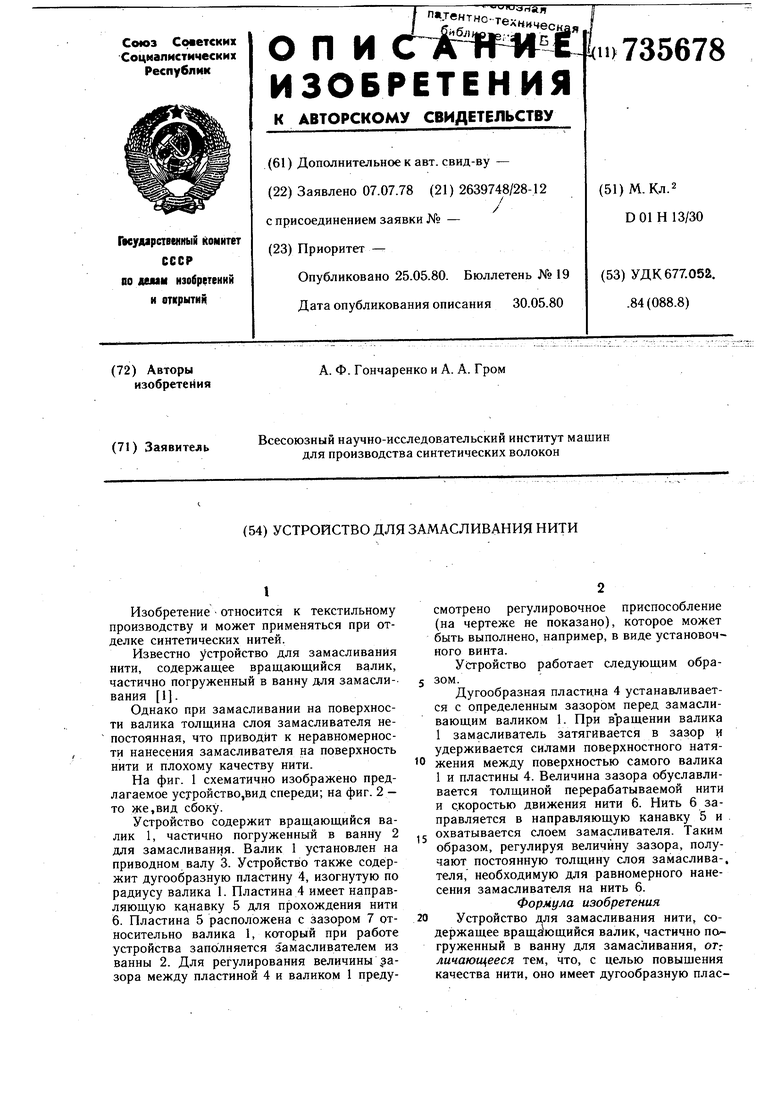

На фиг. 1 схематично изображено предлагаемое усхройство,вид спереди; на фиг. 2 - то ,вид сбоку.

Устройство содержит вращающийся валик 1, частично погруженный в ванну 2 для замасливания. Валик 1 установлен на приводном валу 3. Устройство также содержит дугообразную пластину 4, изогнутую по радиусу валика I. Пластина 4 имеет направляющую канавку 5 для прохождения нити 6. Пластина 5 расположена с зазором 7 относительно валика 1, который при работе устройства заполняется замасливателем из ванны 2. Для регулирования величины эазора между пластиной 4 и валиком 1 предусмотрено регулировочное приспособление (на чертеже не показано), которое может быть выполнено, например, в виде установочного винта.

Устройство работает следующим обра5 зом.

Дугообразная пластина 4 устанавливается с определенным зазором перед замасливающим валиком 1. При вращении валика 1 замасливатель затягивается в зазор и удерживается силами поверхностного натя0 жения между поверхиостью самого валика 1 и пластины 4. Величина зазора обуславливается толщиной перерабатываемой нити и скоростью движения нити 6. Нить 6 заправляется в направляющую канавку 5 и охватывается слоем замасливателя. Таким

15 образом, регулируя величину зазора, получают постоянную толщину слоя замаслива-. теля, необходимую для равномерного нанесения замасливателя на нить 6.

Формула изобретения Устройство для замасливания нити, со20держащее вращающийся валик, частично погруженный в ванну для замасливания, огг личающееся тем, что, с целью повыщения качества нити, оно имеет дугообразную пласА«

,, ,., ,.-Г-/ t...fe5fr78тину с направляющей канавкой для нити, расположённую с зазором относительно валика и погруженную одним концом в ванну с замасливателем.

Источники информации,, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №548670, кл. D 01 Н 13/30, 1977.

3:зг

Фиъ,2

Авторы

Даты

1980-05-25—Публикация

1978-07-07—Подача