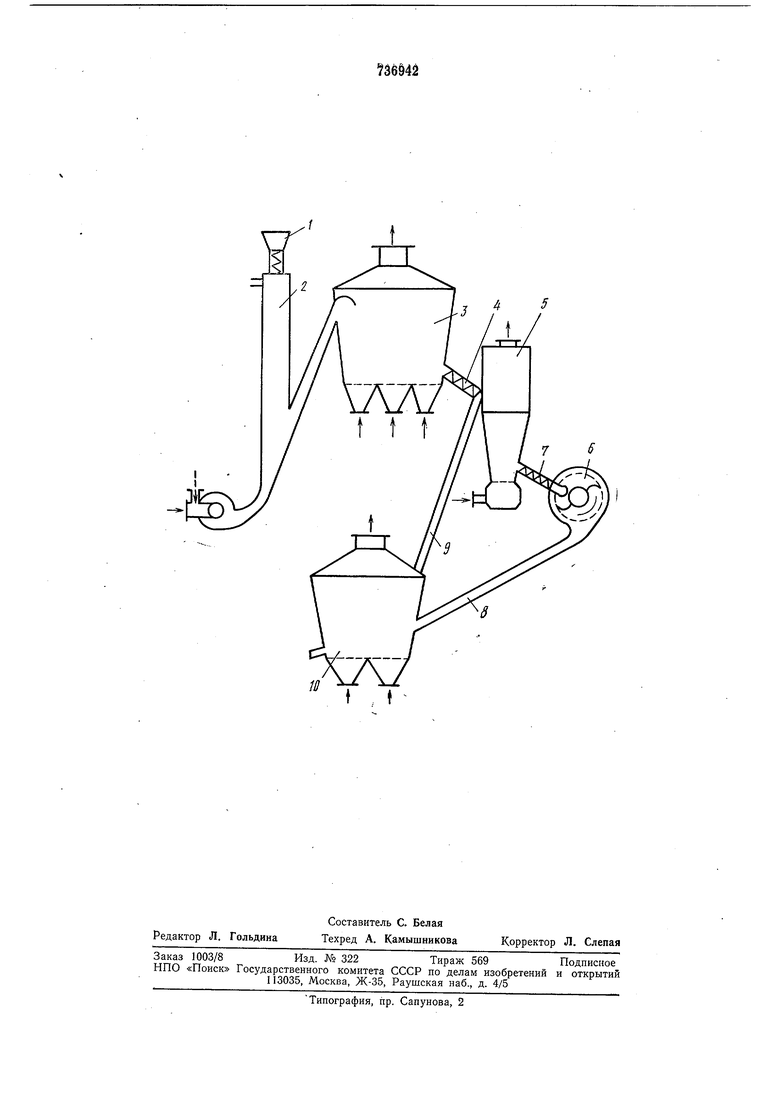

ёт в гранулирующее устройство 1, откуда выходит в виде жгутов диаметром 3 мм и длиной 100 мм. В холодильнике 2 навстречу падающим жгутам подается холодный (при -5°С) поток пылегазовой смеси. Падая, во встречном пылегазовом нотоке, жгуты достигают нижнего сужающегося основания холодильника, а отсюда во взвещенном состоянии попадают в трубу, соединяющую холодильник 2 с сущилкой 3 кипящего слоя. Расход пылегазового потока должен составлять 0,5-20 м на 1 кг продукта. В этом же процессе длинноразмерные гранулы делятся на отрезки нреимущественно б-4 мм. В сущилке такие гранулы вначале попадают в зону с температурой поступающего теплоносителя 150°С. За 1- 2 мин температура слоя гранул повыщается до 75°С и из них удаляется половина имеющейся влаги. В следующую зону подается теплоноситель с температурой 110°С, а в последнюю - с 80°С. Общее время сушки гранул составлеят 7-8 мин. Причем, несмотря на применение высокотемпературного теплоносителя, температура самого продукта за весь процесс сущки не превышает 75°С, а влажность продукта составляет 35%. Затем продукт подвергают кондиционированию, для чего его в течение 10 мин подвергают отлежке в плотном слое в теплоизолированной камере 4 с изотермической выдержкой при 75°С. В случае получения пюре в виде крупки в холодильник 5 кипящего слоя подается холодный, при температуре -5°С воздух. Здесь продукт охлаждается до 8°С в течение 1 мин. Далее он поступает для черствления на дополнительную изотермическую выдержку на транспортирующий элемент 7, оборудованный шнеком для выдержки. Через 25 мин выдержки при 8°С гранулы легко рассыпаются в крупку в тиновом измельчителе 6. Полученная влажная крупка по транспортирующему элементу 8 поступает на досушку в сушилку 10 кипящего слоя. При отлежке в камере 4 в плотном слое с изотермической выдержкой при температуре 75°С в течение 10 мин происходит перераспределение влаги - продвижение ее из глубинных к поверхностным слоям. Из камеры 4 по транспортирующему элементу 9 гранулы (минуя аппараты 5, 6 и 7) поступают в сушилку 10 кипящего слоя, где и досушиваются до необходимого конечного влагосодержания. Предварительное йёрераспределение влаги при изотермической выдержке гранул на 20-30% ускоряет процесс их окончательной досушки и увеличивает насыпной вес готового продукта от 350 до 500 кг/мз. Предложенный способ, таким образом, позволяет осуществить производство гранул и крупки на одной технологической линии. Он ннтенсифицирует процессы тепло и массообмена, повышает эффективность и производительность оборудования и способствует улучшению качества готового продукта. Формула нзобретения 1.Способ получения сухого картофельного пюре, предусматривающий формование гранул вареного картофеля, их охлаждение, сушку в кипящем слое, кондиционирование и досушку, отличающийся тем, что, с целью интенсификации процесса тепломассообмена и улучшения качества пюре, охлаждение сформованных гранул осуществляют в противотоке пылегазовой смеси во взвешенном состоянии при расходе смеси от 0,5 до 20 м на 1 кг гранул, сушку в кипящем слое производят при температуре теплоносителя 100-250°С в начале процесса с постепенным понижением до 60- 80°С к концу процесса, а кондиционирование проводят путем отлежки гранул в плотном слое с нзотермической выдержкой. 2.Способ по п. 1, отличающийся тем, что при получении пюре в виде крупки, после отлежки гранул с изотермической выдержкой осуществляют их охлаждение в кипящем слое до 0°-20°С с дополнительной изотермической выдержкой и измельчение. 3.Способ поп. 1, отличающийся тем, что охлаждение сформованных гранул проводят при скоростях потока пылегазовой смеси от 10 до 100 м/с. 4. Способ по п. I, отличающийся тем, что сушку гранул в кипящем слое осуществляют до конечной влажности 35-55%. 5. Способ по п. I, отличающийся тем, что изотермическую выдержку после отлежки проводят в течение 5-20 мин. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 552068, кл. А 23L 1/216, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки пасто-и пюреобразных продуктов | 1977 |

|

SU691653A1 |

| Способ тепловой обработки сыпучих термочувствительных материалов | 1979 |

|

SU861897A1 |

| Способ изготовления сухого картофельного пюре | 1985 |

|

SU1329751A1 |

| Способ получения сухого картофельного пюре в виде крупки | 1974 |

|

SU552068A1 |

| Способ получения сухого картофельного пюре | 1983 |

|

SU1149926A1 |

| Способ производства быстрозамороженного картофельного пюре | 1989 |

|

SU1755776A1 |

| Способ сушки семян подсолнечника | 1985 |

|

SU1392314A1 |

| Способ тепловой обработки термочувствительных материалов | 1973 |

|

SU452731A1 |

| Способ получения пористого пищевого продукта из сухого картофельного пюре в виде хлопьев | 1986 |

|

SU1346118A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАСТИЛОК И ПРОДУКТ В ВИДЕ ПАСТИЛКИ | 2020 |

|

RU2735036C1 |

Авторы

Даты

1980-05-30—Публикация

1977-08-03—Подача