сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления быстрозамороженных картофельных биточков | 1981 |

|

SU995727A1 |

| Способ производства сухого картофельного пюре в виде крупки | 1981 |

|

SU995726A1 |

| Способ получения сухого картофельного пюре в виде гранул | 1975 |

|

SU563957A1 |

| Способ производства сухого картофельного пюре в виде гранул | 1978 |

|

SU730339A1 |

| БЛАНШИРОВАННЫЕ БЫСТРОЗАМОРОЖЕННЫЕ ОВОЩИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2327368C1 |

| Способ получения сухого картофельного пюре | 1977 |

|

SU736942A1 |

| Способ получения сухого картофельного пюре в виде крупки | 1974 |

|

SU552068A1 |

| Способ производства картофельной крупы | 1986 |

|

SU1346119A1 |

| Способ получения картофельного пюре | 1976 |

|

SU618095A1 |

| Способ получения сухого картофельного пюре в виде крупки | 1983 |

|

SU1158152A1 |

Изобретение относится к пищевой промышленности, а именно к способам производствабыстрозамороженного картофельного пюре. Сущность: во время гранулирования и перед замораживанием массу подвергают кондиционированию путем обдувки потоком воздуха, причем во время гранулирования поток воздуха подают со скоростью 0,5 - 2,5 м/с2 и температурой окружающей среды, а перед замораживанием - со скоростью 3 - 7 м/с2 и температурой 0 - 15°С до снижения температуры массы 10 - 30°С, при этом гранулирование осуществляют с получением частиц с удельной поверхностью 1,33 -2,22 м2/кг. 1 табл.

Изобретение относится к пищевой промышленности, а именно, к способам производствабыстрозамороженногокартофельного пюре.

Известен способ производства быстрозамороженного картофельного пюре, предусматривающий мойку картофеля, очистку, резку на пластины, бланширование в воде, охлаждение, паровую варку, разминание в пюре, сушку чатси пюре на вальцовых сушилках до содержания массовой доли влаги 20%, смешивание не полностью высушенного продукта со свежеприготово- ленным пюре, гранулирование полученной смеси и быстрое замораживание грунулиро- ванных частиц в кипящем слое

Предусматриваемый данным способом возврат подсушенного продукта приводит к значительному разрушению клеток в процессе длительного механического перемео шивания, что обуславливает ухудшение консистенции восстановленного пюре.

К недостаткам данного способа следует также отнести многократную термическую обработку продукта (бланширование, варку и сушку), которая приводит к ухудшению органолептических показателей и пищевой ценности готового пюре, а также обуславливает сложность и длительность технологического цикла.

Известен способ производства замороженного картофельного пюре, предусматривающий мойку картофеля, очистку, резку на кубики, бланширование в воде, охлаждение, сушку на ленточных сушилках в течение 20 - 30 мин при 100°С до уменьшения массы на 40 - 60%, варку подсушенных кубиков насыщенным паром в течение 30 - 40 мин.

-ч сл сл VI ч о

гранулирование через неподвижную перфорированную матрицу с получением жгутов, замораживание полученных жгутов в ленточном морозильном аппарате, дробление замороженных смерзшихся между собой жгутов на гранулы и упаковку последних.

Данный способ позволяет исключить возврат подсушенного продукта на смешивание со свежеприготовленным пюре, имеющий место в вышеописанном способе и тем самым упростить технологический процесс.

Однако, в данном способе также предусмотрена многократнйя длительная термическая обработка картофеля перед замораживанием (бланширование в воде в течение 12 мин, сушка в течение 20-30 мин, варка паром в течение 30 - 40 мин), что приводит к ухудшению вкусовых качеств, цвета и пищевой ценности восстановленного пюре.

Кроме того, дробление смерзишся между собой жгутов, подготовленных к замораживанию в соответствии с указанным способом, приводит к значительному разрушению структуры гранул, и, как следствие, повышенному количеству поврежденных клеток, что отрицательно сказывается на консистенции восстановленного пюре,

К недостаткам данного способа также следует отнести сложность и длительность технологического процесса, связанные с необходимостью многократной термической обработки.

Це лью изобретения является улучшение качественных показателей готового продукта при одновременном упрощении процесса и сокращении продолжительности технологического процесса.

Способ осуществляется следующим образом.

Картофель моют, очищают, например, паровым способом, и режут на кружки толщиной 10-20 мм. Полученные кружки инспектируют, промывают водой для удаления свободного крахмала и загружают в варочный аппарат, где их варят паром при температуре 95 - 100°С в течение 20 - 35 мин до полной готовности. Сваренный картофель подвергают гранулированию, которое осуществляют через вращающуюся перфорированную цилиндрическую поверхность, например, в роторной экструзионной установке, с получением частиц в виде гранул цилиндрической формы с удельной поверхностью 1,33 - 2,22 м2/кг, (Получение частиц с указанной удельной поверхноостью достигается путем выбора требуемого диаметра отверстий, скорости продавливания и

скорости вращения перфорированной цилиндрической поверхности).

В процессе гранулирования производят предварительное кондиционирование поверхности образуемых гранул, например, в потоке воздуха при температуре окружающей среды и скорости движения 0,5 - 2,5 м/с. Полученные гранулы падают на сетчатый конвейер, образуя воздушный слой, кото0 рый подвергают окончательному кондиционированию при его высоте 1 - 1,5 см и нагрузке на сетчатую ленту 8-12 кг/м2. Окончательное кондиционирование осуществляют путем обдува воздухом при скоро5 сти движения последнего 3-7 м/с и температуре 0 - 15°С до снижения температуры продукта до 10 - 30°С. Далее слой гранул подают на замораживание, которое осуществляют, например, в ленточном ско0 роморозильном аппарате при температуре минус 30 - 40°С в течение 10 - 15 мин. Зароможенные воздушные пласты картофельного пюре подвергают измельчению, в процессе которого они разделяют на от5 дельные гранулы, сохраняющие исходную первоначальную структуру и форму, Последние направляют на фасовку в пакеты и далее на холодильное хранение,

Полученное быстрозамороженное пюре

0 представляет собой сыпучие гранулы цилиндрической формы, которые способны быстро восстанавливаться в пюре в кипящей воде или молоке. Восстановленное пюре имеет светлый кремовый цвет,

5 однородную рассыпчатую консистенцию и натуральный вкус, свойственный пюре, приготовленному из свежего картофеля.

П р и м е р 1. Картофеоль отмывают от земли и других примесей, очищают механи0 ческим способом и режут на кружки толщиной 10 мм. Полученные кружки инспектируют, промывают водой для удаления с их поверхности свободного крахмала и направляют в вварочный аппарат, где ва5 рят паром при температуре 98°С в течение 20 мин. Сваренные до полной готовности ломтики подвергают гранулированию, которое осуществляют через вращающуюся перфорированнуюцилиндрическую

0 поверхность роторной экструзионной установки с получением частиц в виде гранул цилиндрической формы с удельной поверхностью 1,33 м2/кг. В процесо гранулирова- ния производят предварительное

5 кондиционирование полученных гранул в потоке воздуха при температуре окружающей среды и скорости движения 0,5 м/с в течение 1,5 с. Полученные гранулы падают на сетчатый конвейер, образуя воздушный слой, который подвергают окончательному

кондиционированию при его высоте 1 см и нагрузке на сетку 8 кг/м2. Окончательное кондиционирование осуществляют воздухом при скорости его движения 3 м/с и температуре 15°С до снижения температуры продукта до 30°С. Далее слой гранул подвергают замораживанию в ленточном скороморозильном аппарате при температуре минус 40°С в течение 15 мин. Замороженные воздушные пласты картофельного пюре подвергают измельчению, в процессе которого они разделяются на отдельные гранулы, сохраняющие целостную структуру. Замороженные гранулы затем направляют на фасовку и далее на холодильное хранение или непосредственно в торговую сеть с сохранением при этом холодильной цепочки.

П р и м е р 2. Картофель отмывают от земли и других примесей, очищают паровым способом, режут на кружки толщиной 15 мм, инспектируют их, промывают от свободного крахмала и загружают в варочный аппарат, где их варят до полной готовности паром температурой 100°С в течение 27 мин.

Сваренные кружки подвергают гранулированию в роторной экструзионной установке с получением гранул удельной поверхностью 1,77 м2/кг, при этом процесс гранулирования совмещают с предварительным кондиционированием поверхности образуемых гранул. Предварительное кондиционирование гранул с указанной удельной поверхностью осуществляют в потоке воздуха при температуре окружающей среды и скорости его движения 1,5 м/с в течение 1 с. Полученные гранулы падают на сетчатый конвейер, образуя воздушный слой, который подвергают окончательному кондиционированию при его высоте 1,25 см и нагрузке на ленту 10 кг/см Окончательное кондиционирование осуществляют воздухом при скорости его движения 5 м/с при температуре 7°С до снижения температуры продукта до 20°С, Далее слой гранул, прошедших вышеописанное двухстадийное кондиционирование, подают в ленточный скороморозильный аппарат и замораживают при температуре минус 35°С в течение 13 мин. Далее способ осуществляют согласно примеру 1.

П р и м е р 3. Картофель моют, очищают механическим способом и режут на кружки толщиной 20 мм. Полученные кружки инспектируют, промывают водой и загружают в варочный аппарат, где их варят паром при температуре 95°С в течение 35 мин до готовности. Сваренный картофель подвергают гранулированию с получением гранул с

удельной поверхностью 2,22 м /кг При этом в процессе гранулирования осуществляют предварительное кондиционирование образуемых гранул в течение 0,5 с в потоке воздуха при температуре окружающей среды и скорости движения 2,5 м/с. Полученные гранулы падают на сетчатый конвейер, образуя воздушный слой, который подвергают окончательному кондиционированию

0 при его высоте 1,5 см и нагрузке продукта 12 кг/м2. Окончательное кондиционирование осуществляют при скорости воздушного потока 7 м/с и температуре 0°С со снижением температуры продукта дО 10°С.

5 Затем слой гранул замораживают в скороморозильном аппарате при температуре минус 30°С в течение 10 мин. Далее способ осуществляют согласно примеру 1.

Осуществление гранулирования через

0 вращающуюся перфорированную цилиндрическую поверхность с получением частиц с удельной поверхностью 1,33 - 2,22 м2/кг в сочетании с предварительным кратковременным кондиционированием поверхности

5 образуемых частиц в процессе гранулирования способствует эффективному омыванию каждой частицы потоком воздуха, что в сочетании с предшествующей кратковременной термической обработкой в одну стадию

0 обуславливает создание оптимальных условий для быстрой и рановмерной стабилизации крахмала, клейстеризованного при варке, причем процесс стабилизации сопровождается искусственным старением колло5 идов за счет ретроградации крахмала и уплотнением структуры поверхностного слоя клеток. Это позволяет сформировать из полученных гранул ажурный пористый слой, состоящий из отдельных неслипаю0 щихся и минимально деформированных гранул, что делает возможным равномерное воздействие на каждую гранулу потока холодного воздуха в процессе окончательного кондиционирования. Благодаря этому при

5 окончательном кондиционировании, осуществляемом до предлагаемых пределов снижений температуры продукта, достигается быстрое и равномерное распределение влаги по всему слою, и в каждой грануле

0 происходят адекватные количественные изменения в связях йоды с белково-крахмаль- ными комплексами, обуславливающие образование прочного геля, что способствует увеличению влагонепроницаемости

5 клеточных оболочек и упрочнению структуры картофельных клеток, более явно выраженных в периферийном слое каждой гранулы. Это создает оптимальные условяи для качественного замораживания гранул в слое, в начальной фазе которого достигается быстрое и равномерное промерзание наружного слоя каждой гранулы на глубину 0,3 - 0,5 мм с последующим замерзанием влаги по всему ее объему. Благодаря этому при последующем дроблении замороженного слоя достигается разделение его на отдельные гранулы при сохранении целостности структуры и формы последних, что обуславливает улучшение качественных показателей восстановленного пюре,

Осуществление гранулирования с получением гранул с предлагаемой разветвленной удельной поверхностью способствует созданию Ьптимальных условий для получения достигаемого положительного эффекта.

4

Следует отметить, что при удельной поверхности гранул менее 1,33 м /кг имеет место ухудшение условий осуществления процессов кондиционирования и замораживания, что отрицательно сказывается на консистенции восстановленного пюре, а при удельной поверхности гранул более 2,22 м2/кг будет иметь место слипание гранул между собой и их деформация при настиле на ленту сетчатого конвейера для кондиционирования, что будет препятствовать эффективному проведению процесса и приведет к клейкой и вязкой консистенции восстановленного пюре вследствие избыточного содержания свободного крахмала.

Необходимо отметить, что проведение окончательного кондиционирования до температуры продукта более 30°С нецелесообразно, так как приводит к неполной стабилизации крахмала и недостаточному упрочнению структуры картофельных клеток, а также увеличению продолжительности процесса замораживания, что вызывает значительное ухудшение качественных показателей восстановленного пюре, а проведение окончательного кондиционирования до температуры продукта ниже 10°С также нецелесообразно, так как приводит к увеличению продолжительности процесса кондиционирования без увеличения достигаемого эффекта.

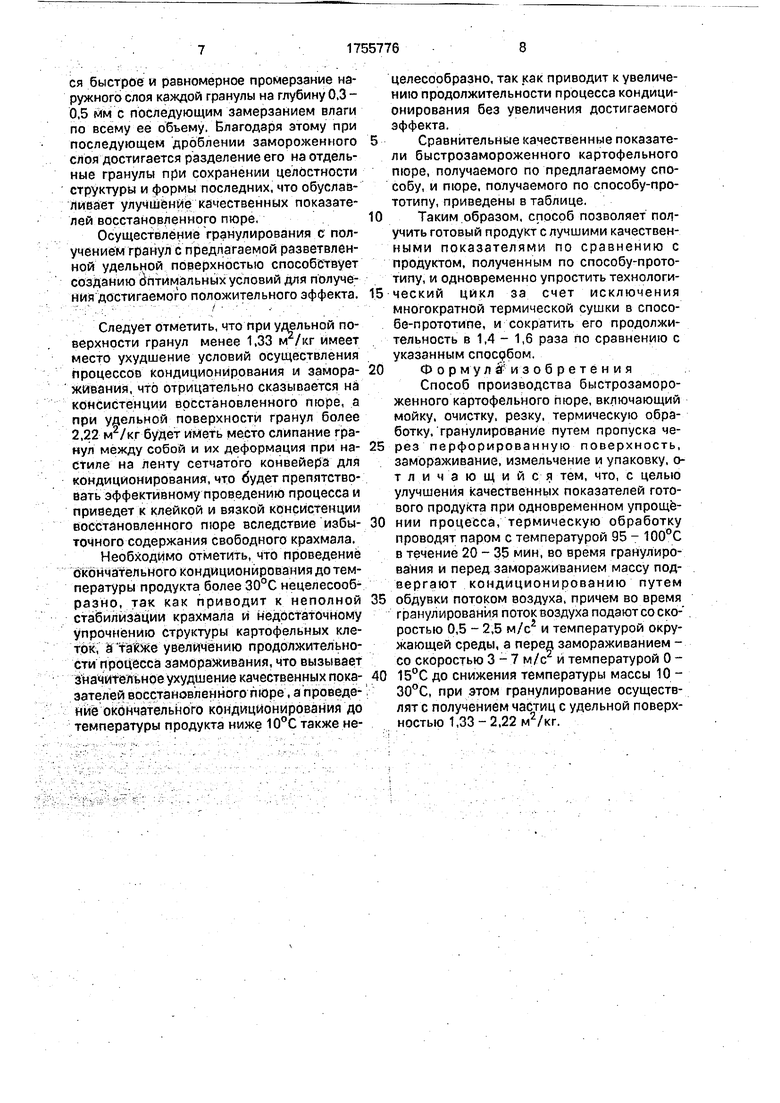

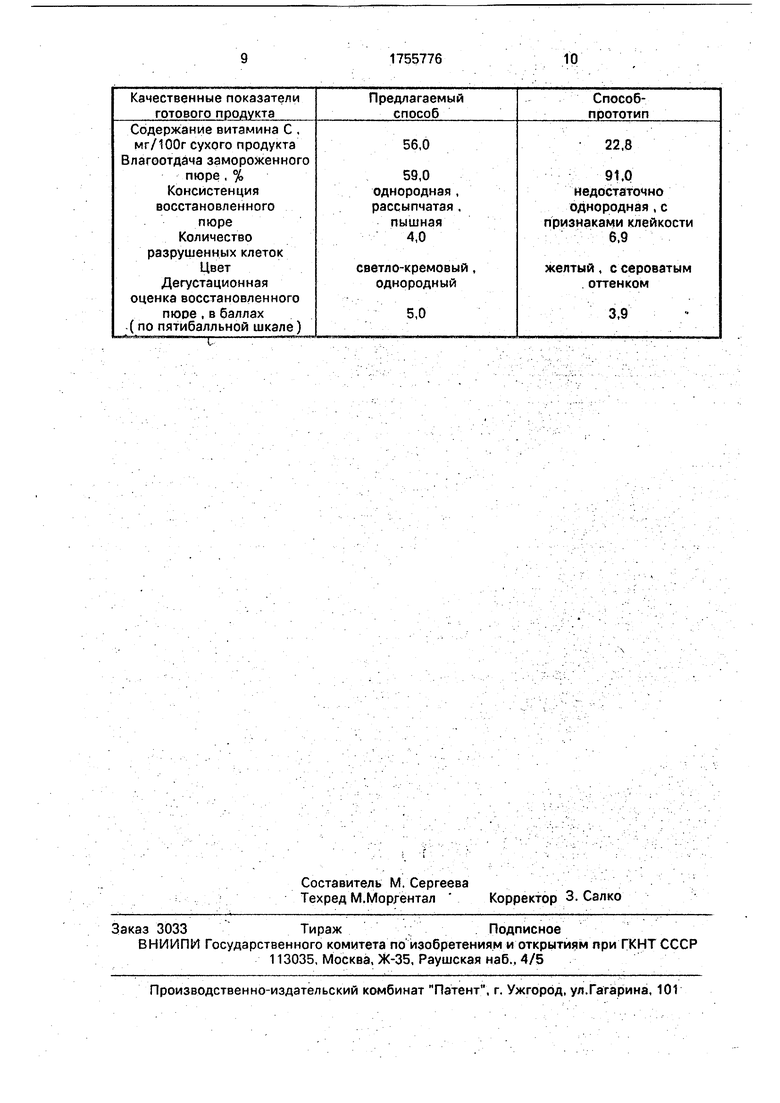

Сравнительные качественные показатели быстрозамороженного картофельного пюре, получаемого по предлагаемому способу, и пюре, получаемого по способу-прототипу, приведены в таблице.

Таким образом, способ позволяет получить готовый продукт с лучшими качествен- ными показателями по сравнению с продуктом, полученным по способу-прототипу, и одновременно упростить технологический цикл за счет исключения многократной термической сушки в способе-прототипе, и сократить его продолжительность в 1,4 - 1,6 раза по сравнению с указанным спосрбом.

Формулггизобретения

Способ производства быстрозамороженного картофельного пюре, включающий мойку, очистку, резку, термическую обработку, гранулирование путем пропуска через перфорированную поверхность, замораживание, измельчение и упаковку, о- тли чающийся тем, что, с целью улучшения качественных показателей готового продукта при одновременном упрощёнии процесса, термическую обработку проводят паром с температурой 95 - 100°С в течение 20 - 35 мин, во время гранулирования и перед замораживанием массу подвергают кондиционированию путем

обдувки потоком воздуха, причем во время гранулирования поток воздуха подают со скоростью 0,5 - 2,5 м/с2 и температурой окружающей среды, а перед замораживанием - со скоростью 3-7 м/с и температурой 0 15°С до снижения температуры массы 10 - 30°С, при этом гранулирование осуществ- лят с получением частиц с удельной поверхностью 1,33 - 2,22 м /кг.

Качественные показатели готового продукта

Содержание витамина С .

мг/100г сухого продукта

лагоотдача замороженного

пюре , %

Консистенция

восстановленного

пюре

Количество разрушенных клеток

Цвет

Дегустационная оценка восстановленного

пюре , в баллах (по пятибалльной шкале)

Предлагаемый способ

Способ- прототип

56,0

59,0

однородная,

рассыпчатая ,

пышная

4,0

ветло-кремовый, однородный

5,0

22,8

недостаточно

однородная,с

признаками клейкости

6,9

желтый, с сероватым оттенком

3,9

| Пуговица | 0 |

|

SU83A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для магнитной записи или воспроизведения звука | 1949 |

|

SU86185A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1989-09-07—Подача