(54) СПОСОБ ЭКСТРУдаРОЁАЯЙЯ БИМЕТАЛЛИЧЕСКИХ Изобретение относится к обработ ,ке металлов давлением методом экстру дирования и может найти применение при изготовлении изделий типа ребрис тых труб и панелей, имеющих продольные и поперечные несущие ребра. Известен способ получения многослойных изделий, заключающийся в том, что на труднодеформируемую заготовку, подаваемую в матрицу, путем экструдирования наносят оболочку из легкодеформируемого материала {. Недостатком этого способа является то, что с его помощью можно получать лишь многослойные изделия со сравнительно простой конфигураци ей профиля типа кабелей, проволоки, труб. Наиболее близким к предложенному является способ зкструдирования биметаллических изделий, преимущест венно ребристых труб и панелей, заключающийся в том, что заготовку с очищенной под сварку поверхностью из труднодеформируемого материала подают в матрицу и одновременно экст рудируют в нее легкодеформируемлй сваривающийся с металлом заготовки 1материал 2 . ИЗДЕЛИЙ.

,Й«1ЙйаМЖ2 Sasd bSbbiir7;:S :irvS 3 - :.-.,-- ,-,7- .-- -:;Недостатком этого способа является то, гго H:3BecTH biM способом fib- тоЖко ойстеётённйё изделия: то 1ёпй6йной д ёол6чкЪй из легкоде А-.,., формируемэго материала. Из ребристой толстостенной тру(5ы со сплопной оболочкой нельзя получить при помощи развертки по образующей качественную 1плоскую панель, так как при развертке происходят деформация трудно- и легкодеформируемого металлов по всеsjy периметруj что приводит к нарушений сварного соединения. Нельзя . получитьГбиметаллическйе изделия с -продольными и поперечными несущими из легкодеформируемого маTifepHEina, местно контактирующими с пойотйом труднодеформируемой заготЬв;:-|СИ. -/--------- .-,-.„.:- ..--,..,..,-„.,--.,..„.-.Цель изобретения - получение изделий, с гйр дольными и пбпёрёчнами, ребpawi MfeCTHO контактирующими с полотном. Указанная цель достигается тем, ;чтО в йЭвестном способе на заготовку по обеим с т оронамот мест распбй:Шенй1 ребер помещают не.свариваюит&ся с ней защитно-формирующие

элементы, которые удаляют после экструдирования.

На фиг. показаны варианты осуществления предложенного способа.

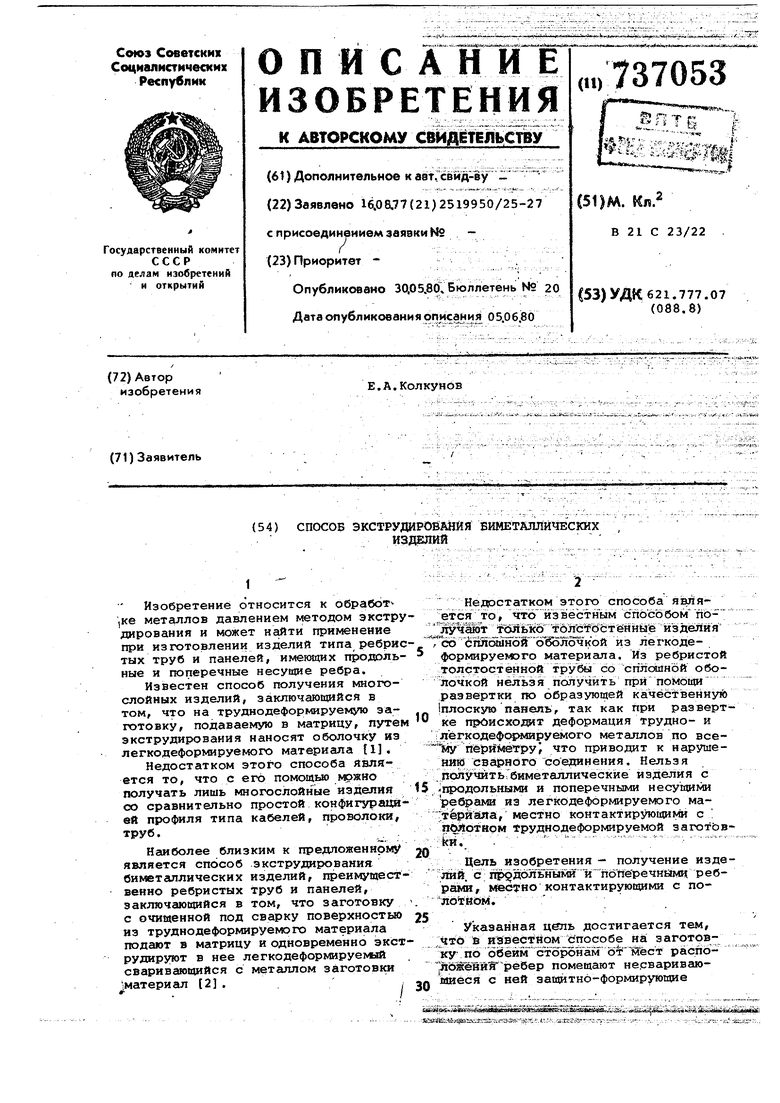

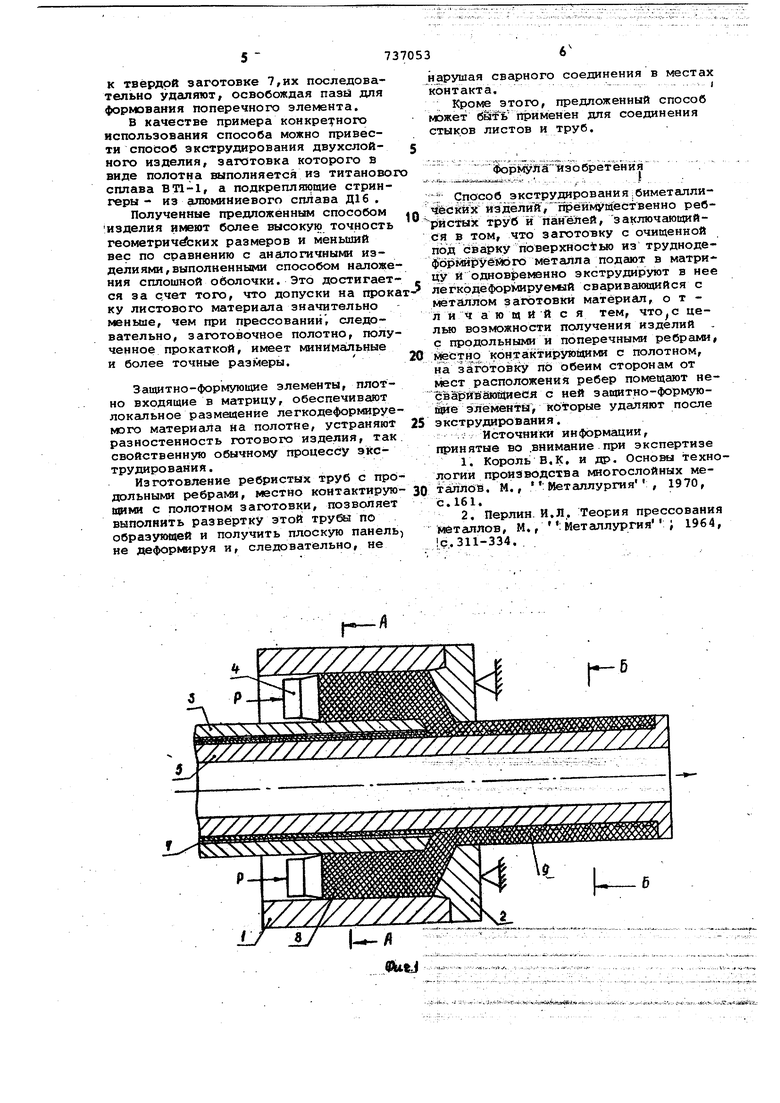

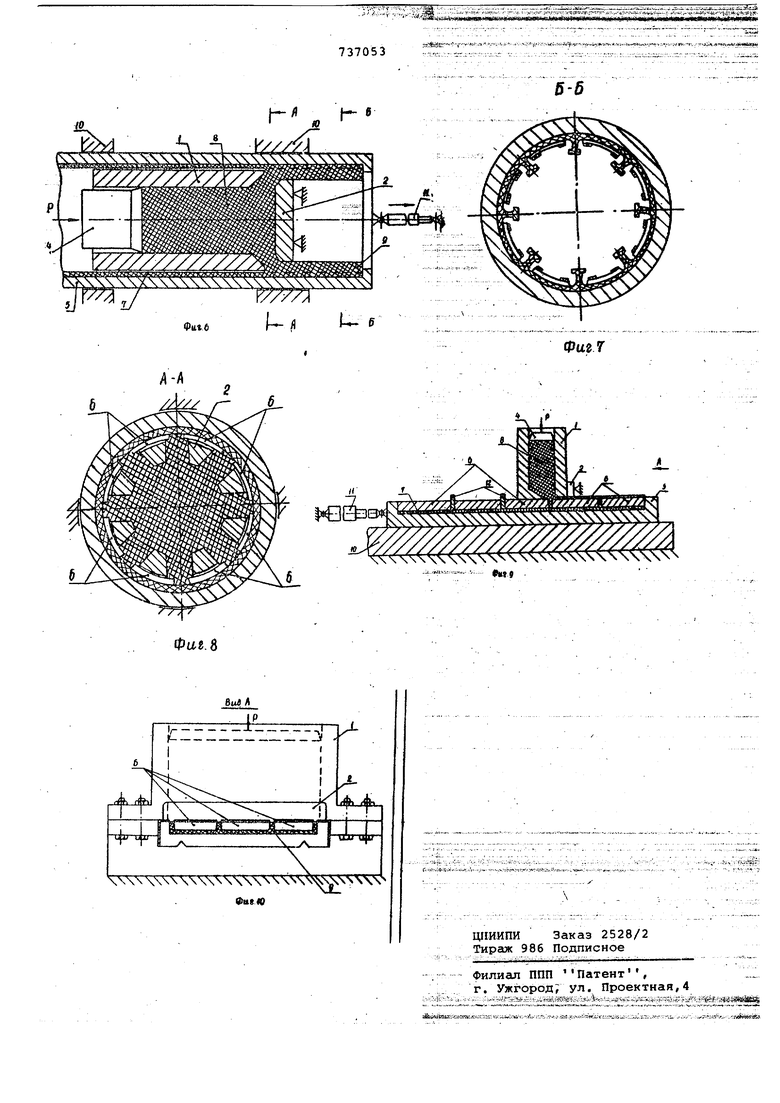

На фиг.1,2,3 показано изготовление биметаллической ребристой трубы. Изготовление осуществляют с помощью устройства, состоящего из контейнера

1,матрицы 2, дорна 3, пресс-штемпел 4, подвижной поверхности 5, защитно|)Ормуюилх элементов 6,

Способ осуществляют следующим образом.

Предварительно сформованную, например, прокаткой заготовку 7, внешняя поверхность которой очищена под последующую сварку и подготовлена к совместной деформации, укладывают на подвижную поверхность 5 и закрепляют на ней. На внешнюю поверхность заготовки 7 устанавливаютзащи но-формующие элементы б, поверхность которых, обращенная к заготовке, обработана против схватывания, йапример, путем нанесения тонкого слоя масла, и закрепляют их.

подвижную поверхнбсть 5 с закрепленныьм на ней заготовкой 7 с защитно-Формующими элементами g вводят через дорн 3 и устанавливают .в исзюдное положение, совмещай передний конец заготовки7 с матрицей

2.В контейнер 1 загружают легкодеформируемый материал 8 и с помощью пресс-штемпеля 4 выдавливают его

из контейнера 1 в зазор, ограниченный с одной стороны матрицей 2, а с другой стороны - заготовкой 7 с защитно-формующими элементами б. При этом материал 8 сначала попадает на защитно-формующие элементы б, которые давлением материала 8 плотно прижимают заготовку 7 к подвижной поверхности 5, создавая при этом необходимое для сварки гидростатическое давление. Затем материал 8 выдавливается на подготовленную к сварке поверхность заготовки 7, где происходит схватывание двух материалов. При дальнейшем выдавливании происходит формообразование продольных ребер. После окончания экструдирования защитно-формующие элементы б удаляют с изделия, а готовое изделие 9 из легкодеформируемого материала 8 с продольными ребрами, местно контактирующими с заготовкой 7, снимают с подвижной поверхности 5.

Минимальный зазор между матрицей 2 и боковыми сторонами защитных элементов б оставляет незначительный слой легкодеформируемого материала, который легко удаляется вместе в защитно-формующими элементами 6.

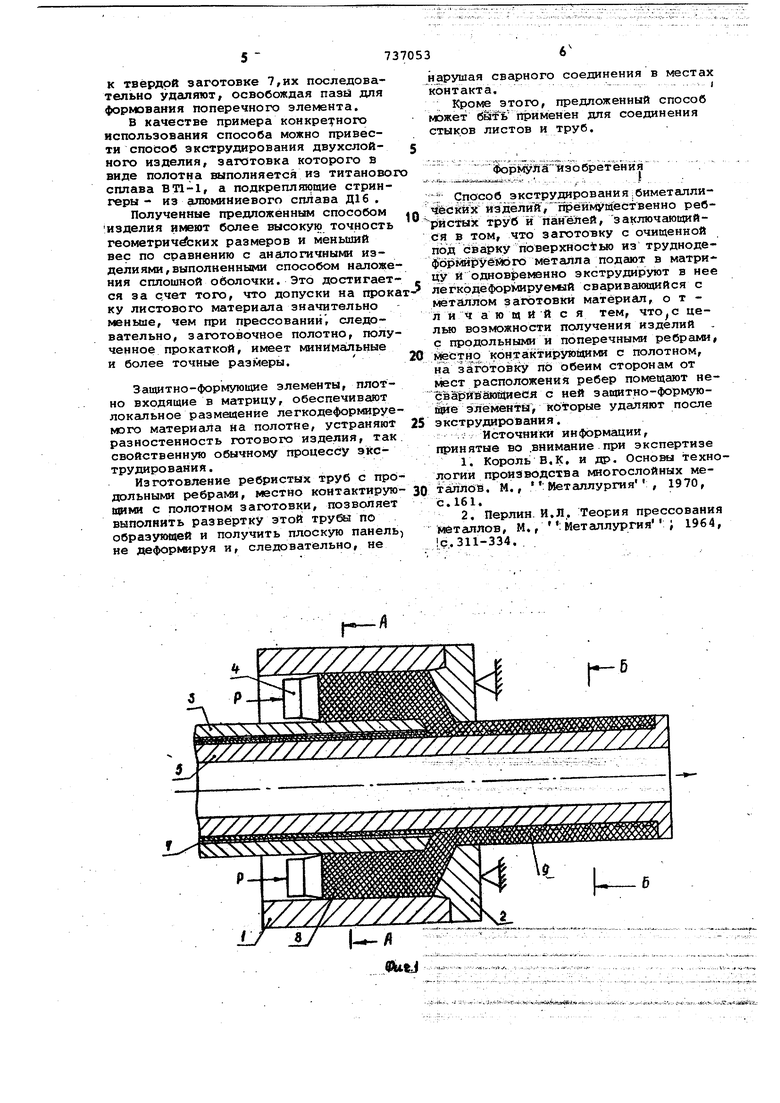

На фиг.4 и 5 показан вариант изготовления многослойной плоской панели.;

Изготовление изделия осуществляют в вышеописанной последовательности.

Особенность этою варианта состоит в том, что подвижную поверхность 5, выполненную в виде плоской плиты,очаг деформации и заготовку 7 в виде полотна размещают снаружи контейнера, или ИФИГ.5) нескольких контейнеров 1, укрепленных на поперечинах 14,которые в свою очередь опираются на гидроцилиндры 15 и перемещаются по вертикали по направляющим 12. Пресс-штемпели 4 управляются с помощью силовых гидроцилйндров 17, закрепленных на траверсе 13, которая в свою очередь поддерживается гидроцилиндрани 16, и перемещаются по вертикали по направляющим 12.

Когда происходит истечение легкодеформируемого Материала, подвижную систему перемещают со скоростью истечения гидрбцилиндаом И.

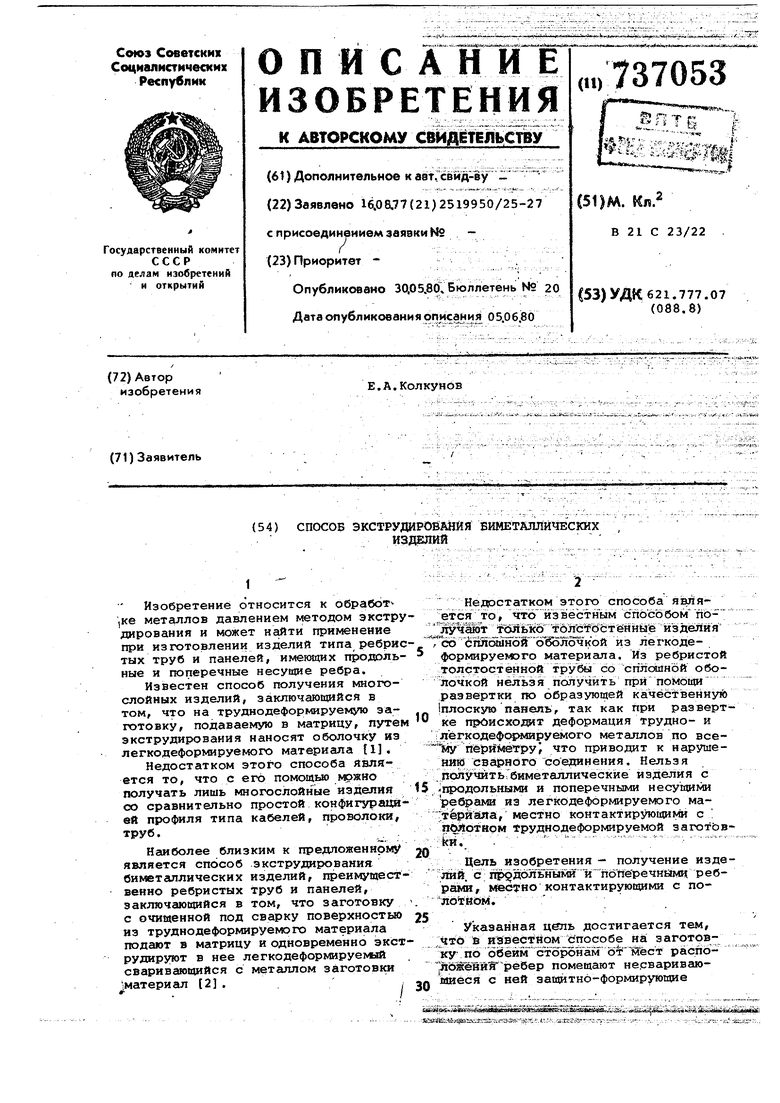

На фиг,6,7 и 8 показан вариант изготовления многослойной ребристой тру с внутренними продольными ребрами.

. Изготовление изделия осуществляют в ТОЙ же последовательности.

Особенность этого варианта состоит в том, что подвижную поверхность 5, выполненную в виде разьемной трубы и установленную на опорах 10, и заготовку трубы 7 размещают снаружи контейнера 1.

Перемещение подвижной поверхности в Дсшном случае так же, как в случае изготовления плоской панели, осуществляйт а втоматически, уравновешивая силу трения, возникающую между подвижной системой 5 и опорной поверхностью станины 10, с помощью гидроцилиндра 11.

Приложение дополнительной осевой силы к подвижной системе позволяет преодолеть не только внелгаее трение между oпopa да и подвижной поверхностью, но и внутреннее тренне между слоями легкодефорМИруемЬго материала, а также о поясок матрицы. Это позволяет уменыиить зазор между защитноформующими элементаки и матрицей н, следовательно, уменьшить расход MHrKQго компонента.

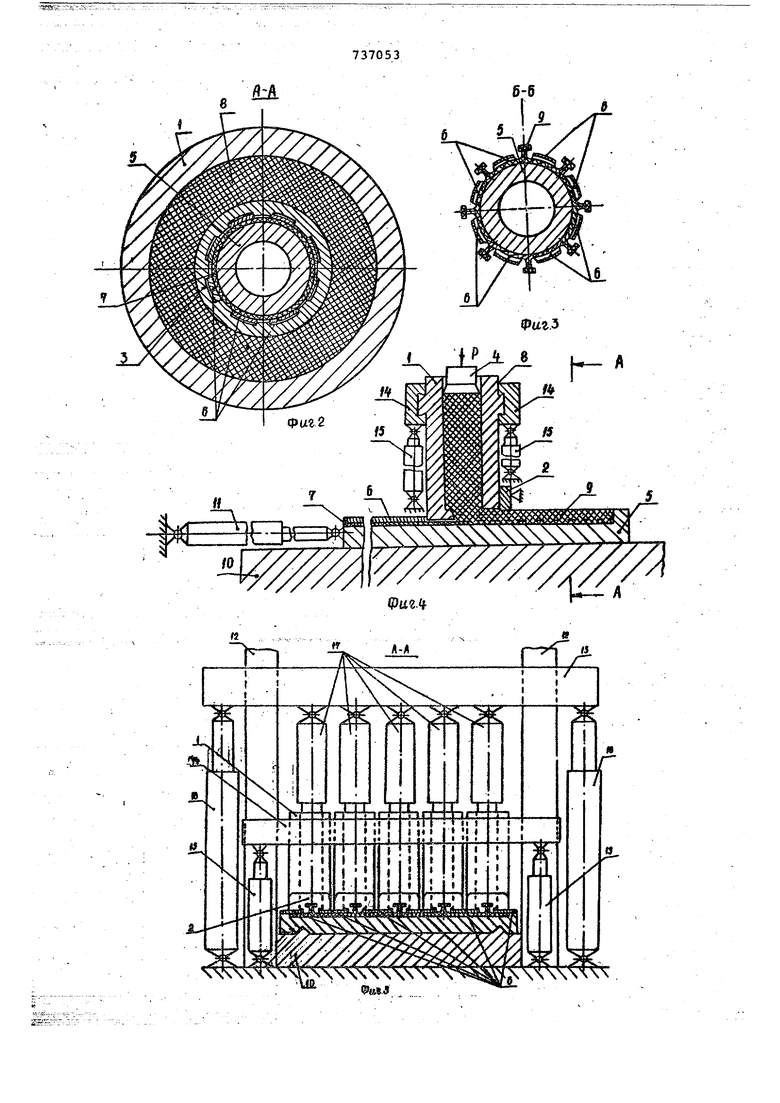

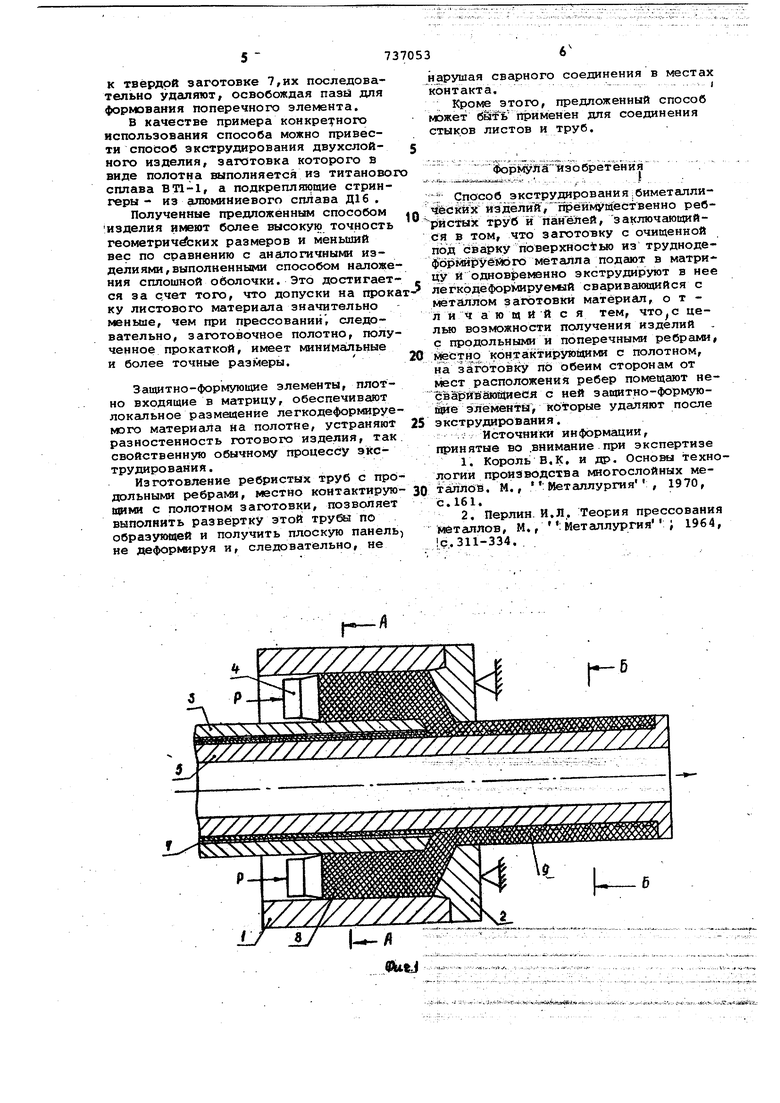

На фиг.9 н 10 показан вариант изготовления двухслойной плоской панели с продольными и поперечны ребрами. Последовательность изготовления аналогична вьвиеописанной.

Особенность этого варианта состоит в том, что при установке формующих элементов б мезкду ними в поперечном направлении дополнительно устанавливают сьемные прокладки 12. Они служат для того, чтобы формующие элементы 6 в момент формования впереди лежащих ребер не могли быть вытеснены назад.

При подходе прокладок 12 к контейнеру 1, когда формующие элементы б прижаты пластичным материалом 8 к твёрдой заготовке 7,их последовательно удаляют, освобождая паза для формования поперечного элемента. В качестве примера конкре: ного использования способа можно привести способ зкструдирования двухслойного изделия, затхэтовка которого в виде полотна выполняется из титаново сплава BTl-i, а подкрепляющие стрингеры - из алюминиевого сплава Д1б . Полученные предложенным способом изделия имеют более высокую точность геометричёЬких размеров и меньший вес по сравнению с аналогичными изделиями, выполненными способом наложе ния сплошной оболочки. Это достигает ся за с.чет того, что допуски на прок ку листового материала значительно меньше, чем при прессований , следовательно, заготовочное полотно, полученное прокаткой, имеет минимальные и более точные размеры. Защитно-формующие элементы, плотно входящие в матрицу, обеспечивают локальное размещение легкодеформируемого материала на полотне, устраняют разностенность готового изделия, так свойственную обычному процессу экстру дирования . Изготовление ребристых труб с продольными ребракм, маетно контактирую(дани с полотном заготовки, позволяет выполнить развертку этой труш по образующей и получить плоскую панель не деформируя и, следовательно, не нарушая сварного соединения в местах кбнтакта.i ; Кроме этого, предложенный способ может Применён для соединения стыков листов и труб. Формуле изобретения Способ экструдирования;биметаллических изделий, преимущественно реб ристых труб и , заключающийся в том, что заготовку с очищенной под сварку пЬверхнос ыо из труднодеФбрмйр уёй6го металла подают в матрицу и одновременно экструдируют в нее легкрдёформируекый сваривающийся с Металлом заготовки материал, о т л и Чаю ч и и с я тем, целью возможности получения изделий с продольными и поперечными ребрами, lifeCTHo контактирующими с полотном, на заготовку по обеим сторонам от мест расположения ребер помещают несвар йЖёютаиеся с ней защитно-формуюЙЙе элементы, которые удаляют после экструдирования. V Источники информации, принятые во .внимание при экспертизе 1.Король В.К. и др. Основы технологии производства многослойных металлов. М., Металлургия , 1970, с. 161. 2,Перлин. И.Л. Теория прессования металлов, М., ; Металлургия ; 1964, с.311-334.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых панелей из трудносвариваемого материала и прессовый инструмент для осуществления этого способа | 1976 |

|

SU615976A1 |

| Пресс для экструдирования | 1979 |

|

SU848114A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Способ холодного экструдирования труб из слитков алюминиевых сплавов | 1978 |

|

SU889179A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU733756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ И ТРУБ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1970 |

|

SU261129A1 |

737053

«

Itn

гЧ/A-A

Авторы

Даты

1980-05-30—Публикация

1977-08-16—Подача