(54) ПОКРЫТИЕ ДЛЯ КОКИЛЕЙ

Изобретение отно|СИт)ся IK области литей.ного гарюиэв/оДспва и может быть иапользовано в литейных .цехах для яанесения защитных те(рмо1стойких лакрытий на КОкиля.

. Все .большее распространение получают покрытия, нанюсимые шособом плазменного и газоплазменного напыления.

Известно покрытие, со.стоящиё из AlgOs. -noipoimoiK оки(си алюмииия В водит1ся в плазменную для последующего нанесения на рабочую поверхдость детали. П|ак1рытие из OKHiCU алюминия предохраняет рабочую 1павврх)насть детали от воздействия ра аплавленно/го .металла 1.

Однако вследствие пористости покрытие не 1М.ожет длительное время защищать оснав-ной металл от окисления. Образующаяся под покрытием окалина приводит к его от1слаи1ва,нию. В дановдм случае для повышения .стойкости |П101К|рытия используют подслой из алю-ми1нада .никеля для увеличения прочности сцепления окиси алюминия и повышения TepiMCicTo KocTn. Однако это ведет к уд10 рожа1нию отроцеоса .напыления. Иоследо1ва.ния показывают недо1Стато1Ч1Н1ую те|р1М.01стой1К10|Сть и трочно1сть сцепления защитных покрытий на основе окиси алк миния. , для увеличения пр.ачно.сти сцепления и термостойкости .с

OiC«.aBHbiM металлом (подложкой) применяется сенка из качестаейнюй стали, приваренная .к телу OiCHOBMoro металла. При.меняется че|редо1вание (Слоев: окись алюг«и5 ния - молибден. Однако это дорого и представляет трудность и (в технологическом отношении.

Известно также .покрытие для напыления, состоящее из 40% Ni-fAlaOa {2.

10 .Ощнако этот состав .обладает недостаточной Твр:МО|СТОЙ КОСТЬЮ.

Целью изобретения является лошышение т0рМ10стой1К1Ости П1акрытия.

.Поста(вленная цель до.ститается тем, 15 что В известный состяв вводят СеС1з и FeCls в следующем составе, мае. %:

АЬОз е0,е-91,2

CeCIs. 5,5-6,5 FeCls 3,3-14,3

20

Хлористый церий Предста(вляет собой бесцветное вещество, легко растворяющееся в воде и опирте.

25 Xлqpнoe железо щредставляет собой вещество коричневого цвета с удельйЫм весоМ 2,.3 г/см, те.м1перату ра плавлеййя 300° С, лепко раств.оряется и ВОде и . В технике хл.орнре желез.о применяют 30 ка.к окислитель, в некоторых случаях

cito служит кагеден1С ф}ющнм и хлорирующим агентам.

Применение СеСЦ и FeCls основало на следующем: тоокольку AGo6pi60 составляет 114,06 ккал/моль, ДОойр1бооСе2Оз- 146,08 ккал/моль, лри взан.модействии (температура кииения СеС1з 173|0° С) с А12Оз стрОтекает реакция

А12Оз + СеС1.з СегОз + А1С1,

при тем нературе ллаз.менной струи (5000° С) разла-гается с абразоваиивм металличеакоро А1, которыр .в присутствии соединений |це|рия, являющихся катализатором, дифундирует материал итодложки и Oi6pa;syeT переходные соединения типа РбзА (Н:98 -13,в6 ккал), FeAl (Н298 -12,2 ккал), FeAla (Н298 ,5 ккал).

Это и я:вляет ся причиной увеличения адгезионных 1авойств -поюрытия и как следствие гаавышает работоапосабность покрытия IB условиях ци КлИЧеоких тер мичеоких иаг(руэак.

В составах для плазмемното напыления эти вещества не лрименяются.

CocTaiB юриротовляют следующим обраSQiM.

.riipHiMeip 1. Барут 91,:2 мае. % порошка А12Оз доба1вляют 5,5 мас.% парощка СеС1з и 3,3 мае. % РеСЬ и перемешивают в омесителе. Состав готов к употреблению.

На1пыление стрюводится .на уста/новке УМП-4-64 пря следующем режиме U 80- 90 В, / А, расход плазмообразуЮ(Щело газа азота 3-4 лг/ч, расход пораш1ка 2-2,5 кг/ч.

Пример 2. Отличается от примера 1

тем, что указанные кОМ1по«енты в следующем соотношении, мае. %:

5АЬОз 90,0

6,0 РеС1з 4,0

П|рИ:Ме1р 3. Отличается от примерюв 1 10 И 2 тем, что у1каза1нные 1К01М1понанты берутся jB следующем соотношении, 1ма.с.%:

АЬОз i89,2 СеС1з 6,5 РеС1з 4,3

Пр,и1пото влен1ный таким образо;м состав вводят (В 1плаз1менн1ую или Газоилазменную. горелку для ло следующего налесения на

рабочую nioiBepxiHocTb детали.

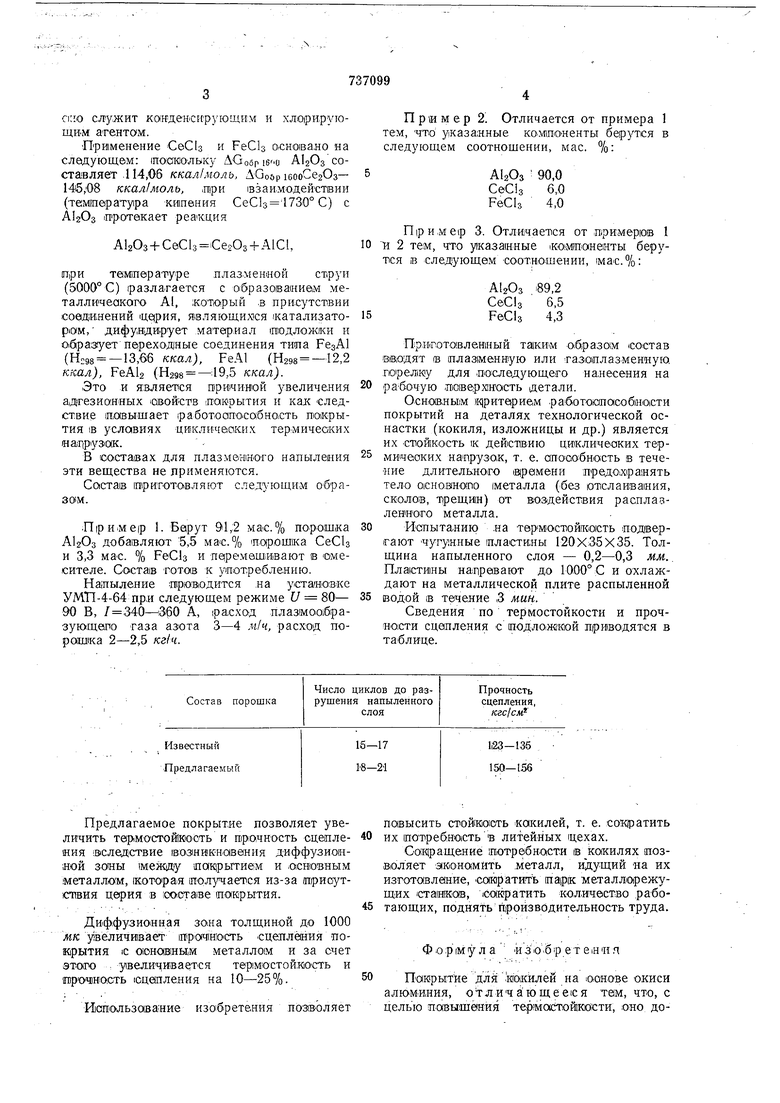

Осн101влы1М критерием работоопособности покрытий на деталях технологической оснастки (кокиля, изложницы и др.) является их ст:ой1кость 1К действию циклических термичеоких наПрузок, т. е. апо собность в течение длительного 1В|рвмени лредожранять тело основноюо (металла (без отслаивания, сколов, Т рещи1н) от воздействия расплазлен ного металла.

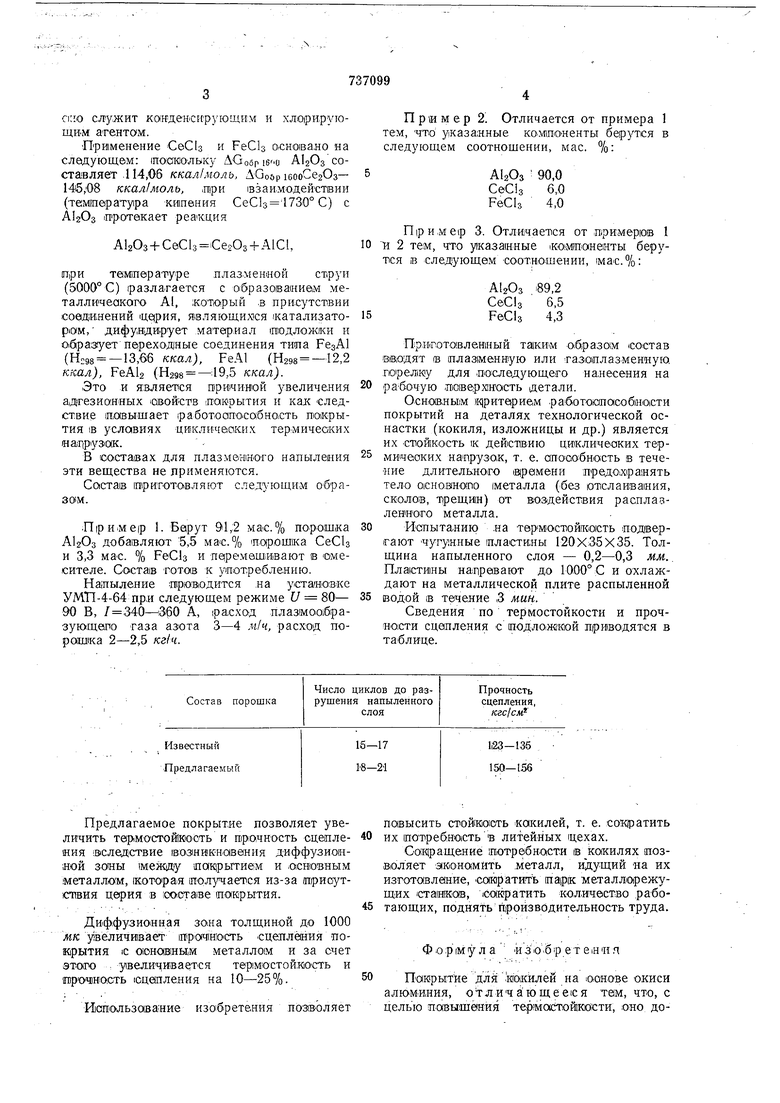

Испытанию .на термостойкость подвергают чугунные 1пласти,ны 120Х:35Х35. Толщина напыленного слоя - 0,2-0,3 мм. Пластины напревают до 1000° С и охлаждают на металлической плите распыленной

водой IB течение ,3 мин.

Сведения по термостойкости и прочности сцепления с подложкой приводятся в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1712451A1 |

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Способ восстановления кокилей сТЕРМОСТОйКиМи пОКРыТияМи C пОд-СлОЕМ | 1979 |

|

SU816681A1 |

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| Чугун | 1986 |

|

SU1341235A1 |

| Способ изготовления кокилей | 1979 |

|

SU816682A1 |

| УСТРОЙСТВО, ВЫДАЮЩЕЕ СТЕКЛЯННЫЕ ВОЛОКНА, С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2599518C2 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Чугун | 1987 |

|

SU1425244A1 |

Предлагаемое покрытие позволяет увеличить тврмоСтойкоСТЬ и прочность сцепления В1след1ствие возиикновения диффузион;ной зоны 1между пак|рьгтием и основным металлом, которая пол-}чается из-за гарисутСТ1ВИЯ церия в icooraiBe покрытия.

Диффузионная зона толщиной до 1000 жк у1вёличи1вает пр очиость сцепления покрытия с оюновньш металлом и за счет этого , у1величи1вается тер Мостой.К|Ость и ирочность юцепления на 10-25%.

Июпользавание изобретения позволяет

повысить стойкоють кокилей, т. е. сократить их потребностьВ литейяых щехах.

Сак1ращение потребности IB кокилях позволяет экономить .металл, идущий на их изготовление, сократить парк металлорежущих cTaiHiKiOB, сопфатить количество работающих, поднять производительность труда.

Формула изо-бр етени л

50 Пак рьгтйе для жокйлей на основе окиси алюминия, отл ич ающееся тем, что, с целью повышения (стой1кости, оно до5б

полнителЕно содержит хларюое железо иИстючники инфоргмации, принятые во

хлористый церий при следующих соотиоше-внимание гари экс|Перт1И1зе:

киях компонентов, iMaic.%:1. Шульман И. Е. и др. Плазменное наОкись алюминия в9,2-9I,i25 во, 1076, № i2, с. 35.

Хларнстый церий 5,5-6,5 2. Хаоуй А. Техни1ка напыления. М.,

Хлорное железо 3,3-4,3«Машиностроение, 1975, с. 240-246.

737099 пыление иакилей. - «Литейное произ1ВОДСт

Авторы

Даты

1980-05-30—Публикация

1978-11-28—Подача