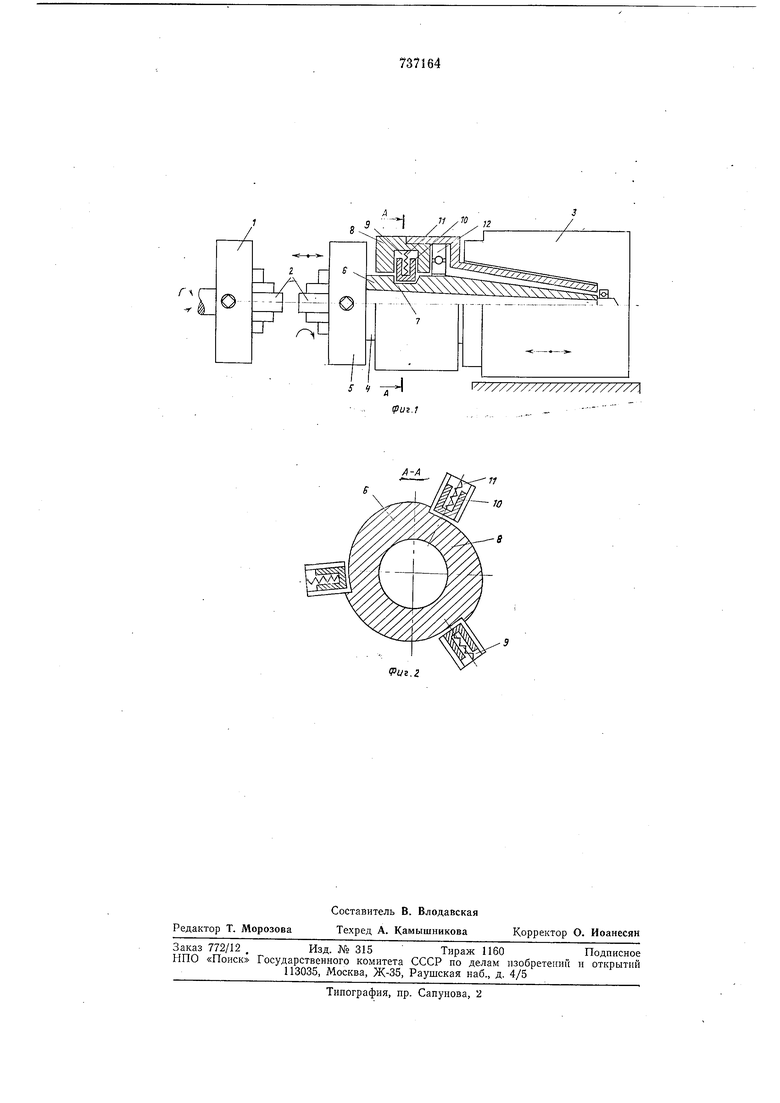

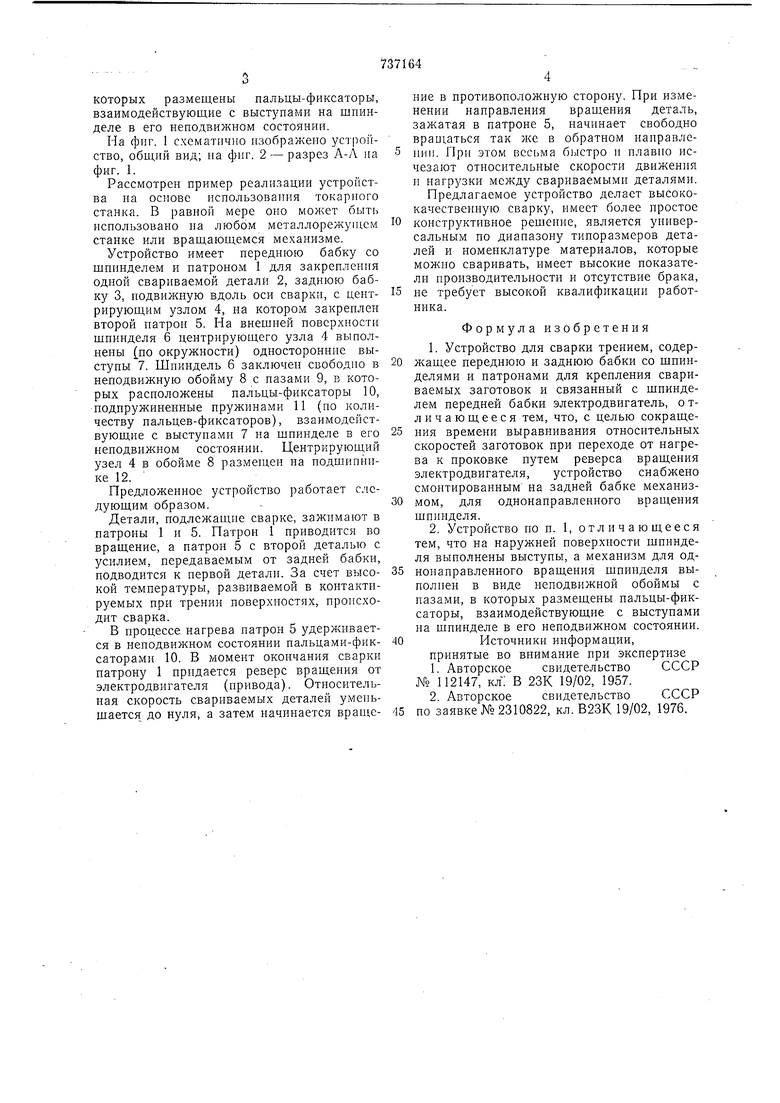

которых размещены пальцы-фиксаторы, взаимодействующие с выст пами на шпинделе в его неподвижном состоянии. На фиг. 1 схематично изображено ycTpoifство, общий вид; на фиг. 2 - разрез А-Л на фиг. 1. Рассмотрен пример реализации устройства иа основе иснользоваиия токарного станка. В равной мере оно может быть использовано на любом металлорежущем станке или вращающемся механизме. Устройство имеет переднюю бабку со щнинделем и патроном 1 для закрепления одной свариваемой детали 2, заднюю бабку 3, подвижную вдоль оси сварки, с центрирующим узлом 4, на котором закреилен второй натрон 5. На внешней поверхности шпинделя 6 центрирующего узла 4 выполнены (по окружности) одностороннне выступы 7. Шпиндель 6 заключен свободно в неподвижную обойму 8 с иазами 9, в которых расположены пальцы-фиксаторы 10, подпружиненные пружинами 11 (но количеству пальцев-фиксаторов), взаимодействующие с выстуиамн 7 на шпинделе в его неподвижном состоянии. Центрируюндий узел 4 в обойме 8 размещен на подшипнике 12. Предложенное устройство работает следующим образом. Детали, нодлежащне сварке, зажимают в патроны 1 и 5. Патрон 1 приводится во вращение, а натрон 5 с второй деталью с усилием, передаваемым от задней бабки, подводится к первой детали. За счет высокой температуры, развиваемой в контактнруемых при трении новерхностях, происходит сварка. В процессе нагрева патрон 5 удержнвается в неподвижном состоянии пальцами-фиксаторами 10. В момент окончания сварки патрону 1 придается реверс вращения от электродвигателя (привода). Относительная скорость свариваемых деталей умеиьшается до нуля, а затем начинается враще510 15 20 25 30 35 40 15 ние в противоположиую сторону. При изменении направления вращения деталь, зажатая в патроне 5, начинает свободно вращаться так же в обратном иаиравлеПИП. При этом весьма быстро и плавно исчезают относительные скорости движения и нагрузки между свариваемыми деталями. Предлагаемое устройство делает высококачественную сварку, имеет более простое конструктивное рещение, является универсальным по диапазону типоразмеров деталей и номенклатуре материалов, которые можно сваривать, имеет высокие ноказателн ироизводительности и отсутствие брака, не требует высокой квалификации работника. Формула изобретения 1.Устройство для сварки трением, содержащее переднюю и заднюю бабки со шпинделями н натронами для крепления свариваемых заготовок н связанный с шпинделем передней бабкн электродвигатель, о тл и чающееся тем, что, с целью сокращения времени выравнивания относительных скоростей заготовок при переходе от нагрева к проковке путем реверса вращения электродвигателя, устройство снабжено смонтированным на задней бабке механизмом, для однонанравлеиного вращения шпинделя. 2.Устройство по п. 1, отличающееся тем, что на наружней поверхности щпинделя выполнены выступы, а механизм для однонаправленного вращения шпинделя выполнен в виде неподвижной обоймы с пазами, в которых размещены пальцы-фиксаторы, взаимодействующие с выступами на шпинделе в его неподвижном состоянии. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 112147, В 23К 19/02, 1957. 2.Авторское свидетельство СССР по заявке № 2310822, кл. В23К 19/02, 1976.

г

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СВАРКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU348509A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1978 |

|

SU806323A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1430234A1 |

| КРУГЛОПАЛОЧНЬГй СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОГО И ФАСОННОГО ПРОФИЛЯ | 1969 |

|

SU240227A1 |

| Устройство для сварки трением | 1987 |

|

SU1602649A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

S ч

А-А

ffUi.Z

Авторы

Даты

1980-05-30—Публикация

1976-04-05—Подача