(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU733960A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1983 |

|

SU1115881A1 |

| Устройство автоматической смены инструмента | 1982 |

|

SU1142253A1 |

| Устройство для автоматической смены инструмента на металлорежущем станке | 1982 |

|

SU1038177A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1096073A2 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

I

Изобретение относится к станкостроению и может найти применение в многооперационных многоинструментальных станках типа «обрабатывающий центр для комплексной обработки деталей.

Известно устройство для автоматической смены инструмента на металлорежущем станке, содержащее подвижную по направляющим основания устройства каретку с двухзахватным рычагом смены инструмента, и механизм осевого перемещения и поворота рычагаГ Л.

В этом устройстве используется кулачковый механизм, который в процессе работы изнашивается, в связи с чем появляются люфты, нарущающие жесткую кинематическую связь отдельных элементов механизма, снижающие надежность работы механизма. Компенсация износа требует дополнительных устройств, усложняющих конструкцию.

Устройство не компактно, имеет большие габариты. Гидросистема привода устройства значительно увеличивает габариты станка в целом, усложняет его конструкцию и обслуживание.

Цель изобретения - повышение надежности и упрощение конструкции устройства для автоматической смены инструмента.

Указанная цель достигается тем, что в предлагаемом устройстве для автоматической смены инструмента на металлорежущем станке, содержащем подвижную по направляющим основания устройства каретку с двухзахватным рычагом смены инструмента и механизм осевого перемещения и поворота рычага, на основании последнего перпенди10кулярно направляющим каретки закреплены две планки, а механизм осевого перемещения и поворота рычага смены инструмента выполнен в виде установленных на каретке с возможностью вращения диска с двумя диаметрально противоположными и разме15щенными по обе стороны диска пальцами, и мальтийского креста, кинематически связанного с рычагом смены инструмента, причем пальцы диска предназначены для взаимодействия с указанными планками и мальтийским крестом.

20

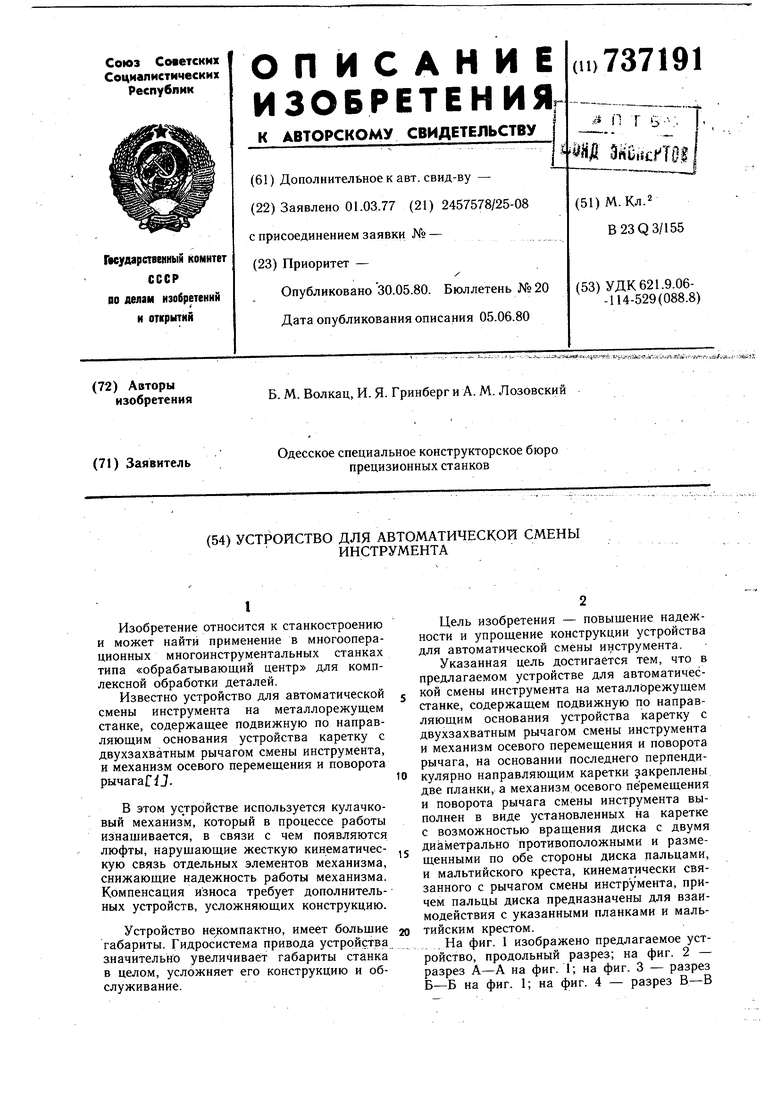

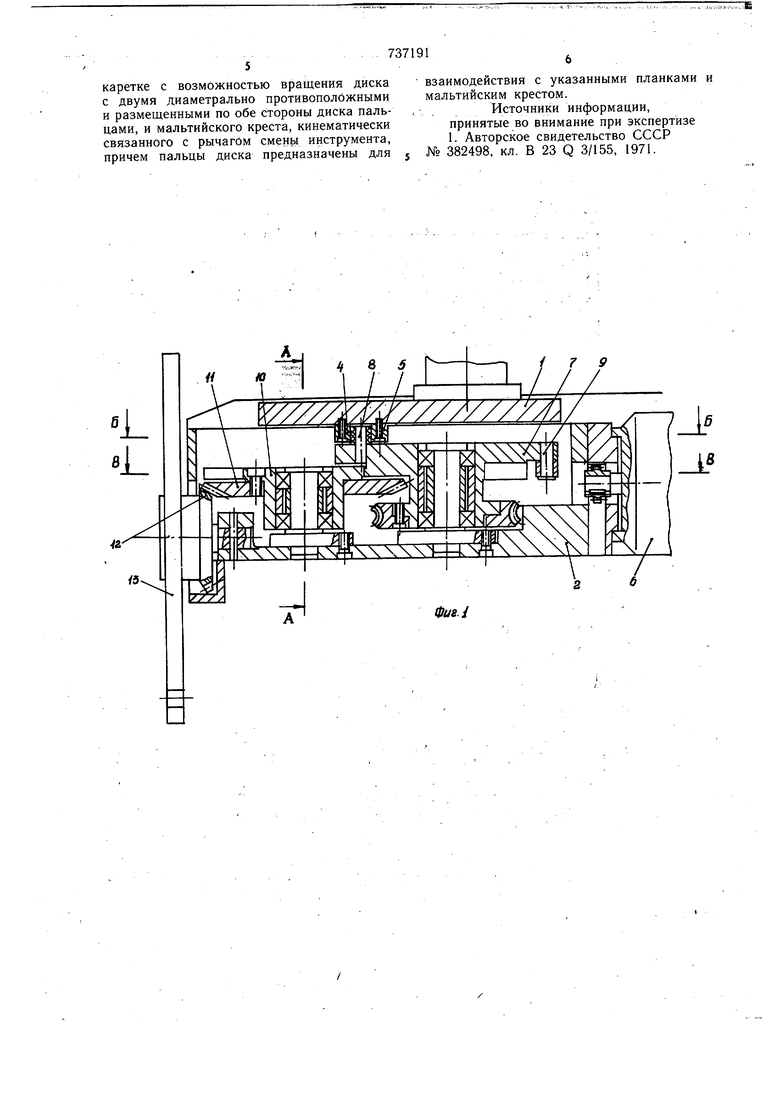

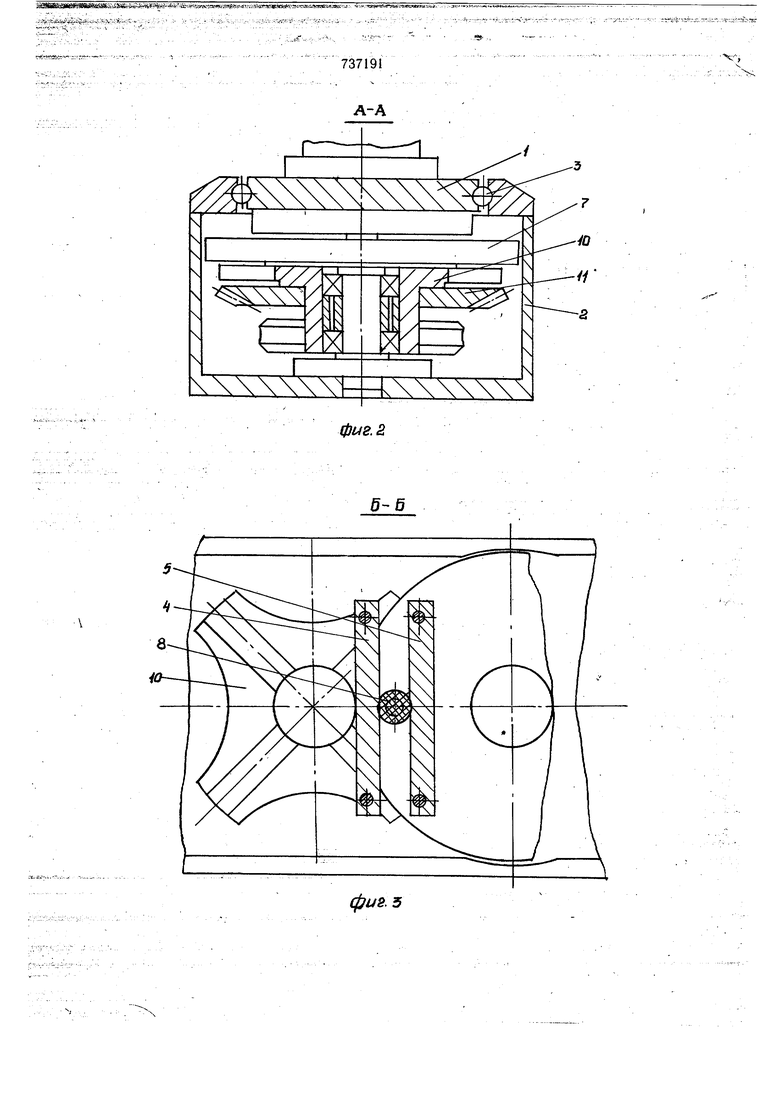

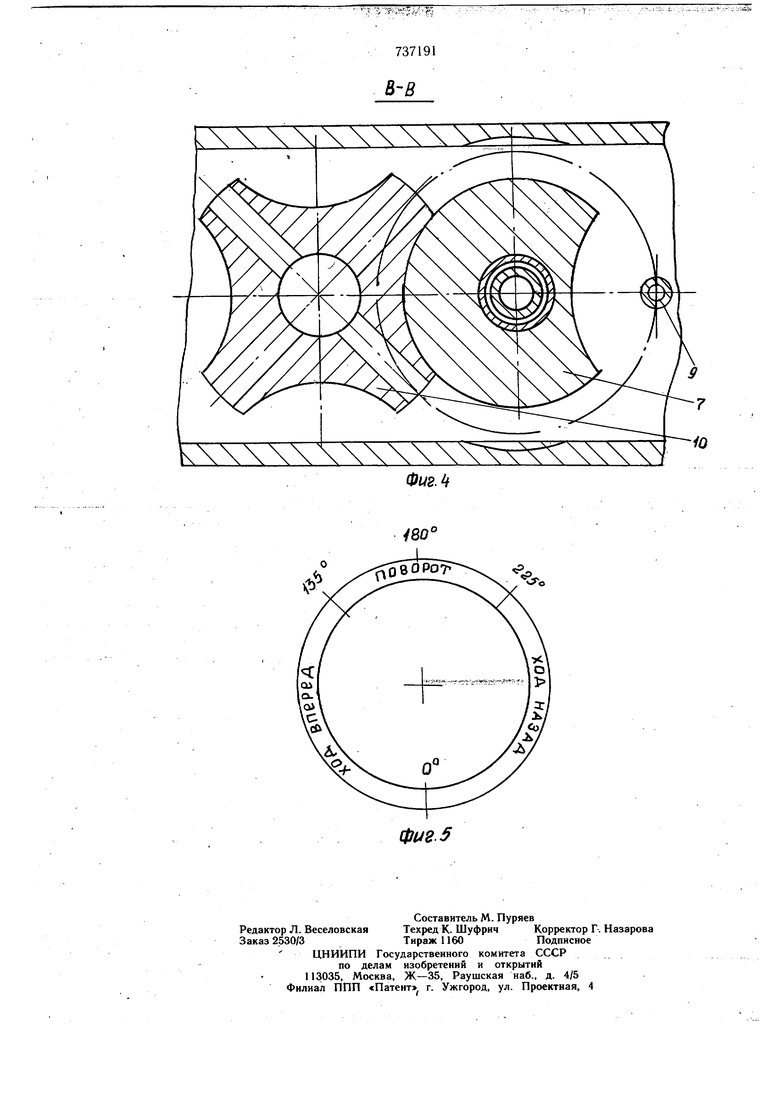

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В

на фиг. 1; на фиг. 5 - циклограмма работы механизма привода манипулятора.

Устройство для автоматической смены инструмента содержит основание 1, на котором установлена подвижная каретка 2 с направляющими 3.

Перпендикулярно направляющим 3 на основании 1 жестко смонтированы параллельные планки - передняя 4 и задняя 5.

На подвижной каретке 2 установлен электродвигате;1ь 6, взаимодействующий с диском 7 посредством цилиндрической шестеренчатой и червячной передач.

На диске 7 сверху закреплен палец 8 с роликом, размещенный в пазу, образованном планками 4 и 5, а диаметрально пальцу 8 на диске 7 снизу установлен палец 9 с роликом, взаимодействующий с мальтийским крестом 10.

Коническая щестерня 11, установленная на мальтийском кресте 10, взаимодействует с конической щестерней 12, закрепленной на двухзахватном рычаге 13 смены инструмента. ,.

Магазин для хранения инструмента на боковой поверхности станка установлен так, что оси инструментов расположены перпендикулярно оси щпинделя, причем ось инструмента, подготовленного к замене, находится выще оси щпинделя на величину, равную расстоянию между захватами рычага 13.

Устройство работает следующим образом,

Во время обработки детали механизм привода магазина (на чертеже не показан) выводит гнездо с необходимым инструментом в положение смены, причем устройство для автоматической смены инструмента находится в исходном положении между щпинделем и магазином, а рычаг 13 расположен вертикально.

В момент установки подготовленного инструмента в положение смены устройство для автоматической смены инструмента выходит из исходного положения, поворачивается к магазину, при этом рычаг 13 верхним захватом захватывает подготовленный для смены инструмент и возвращается в исходное положение, оставаясь в нем до конца операции, выполняемой инструментом в щпинделе. По окончании операции щпиндель станка отводится в положение смены инструмента.

В момент остановки щпинделя в положении смены включается механизм привода устройства автоматической смены инструмента, который подводит устройство к шпинделю станка, и рычаг 13 нижним захватом захватывает инструмент из щпинделя. После этого включается электродвигатель 6 устройства и передает вращательное движение диску 7 посредством цилиндрической шестеренчатой и червячной передач.

При вращении диска 7 палец 8, контактируя с задней планкой 5, выдвигает вперед подвижную каретку 2 с рычагом 13.

Хвостовик инструмента полностью выходит из конусного отверстия щпинделя при повороте диска 7 на 135°, а затем при его дальнейщем повороте, на 90° рычаг 13 поворачивается на 180°, одновременно соверщая ос.евое движение благодаря передаточному отношению 2 : 1 конических щестерен 11 и 12.

При вращении диска 7 палец 8 переходит через точку 180° и контактирует с передней планкой 4. При этом подвижная каретка 2 с рычагом 13 возвращается в исходное положение, вставляя подготовленный инструмент в шпиндель станка, после чего, воздействуя на микропереключатель, включает привод устройства автоматической смены инструмента, отводя его от щпинделя станка. После этого инструмент помещается с помощью устройства с свободное гнездо магазина и устройство возвращается в исходное положение.

Цикл работы устройства соверщается за один оборот диска 7, что видно из циклограммы на фиг. 5.

При положении пальца 8 в точках 0° и 180° скорость осевого перемещения рычага 13 равна О, что обеспечивает безударное соединение и разъединение хвостовика инструмента с конусным отверстием щпинделя, а это, в свою очередь, определяет высокую долговечность базовых поверхностей инструмента и щпинделя.

Наличие в механизме привода отдельных плоских механизмов, все детали которых имеют прямолинейную либо круглую форму, обеспечивает простоту, компактность и малогабаритность конструкции, высокую технологичность изготовления сборки и отладки механизма привода.

Благодаря жестким кинематическим связям отдельных элементов механизма повыщается его надежность в работе.

Применение шестеренчатой и червячной передач и мальтийского механизма позволяет в щироком диапазоне варьировать передаточным отношением, что обеспечивает выбор маломощного электродвигателя малых габаритов.

Формула изобретения

Устройство для автоматической смены инструмента на металлорежущем станке, содержащее подвижную по направляющим

основания устройства каретку с двухзахватным рычагом смены инструмента и механизм осевого перемещения и поворота рычага, отличающееся тем, что, с целью повыщения надежности и упрощения конструкции устройства, на основании последнего перпендикулярно направляющим каретки закреплены две планки, а механизмосевого перемещения и поворота рычага смены инструмента выполнен в виде установленных на

каретке с возможностью вращения диска с двумя диаметрально противоположными и размещенными по обе стороны диска пальцами, и мальтийского креста, кинематически связанного с рычагом смень инструмента, причем пальцы диска предназначены для Ч в 11 ю

взаимодействия с указанными планками

мальтийским крестом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 382498, кл. В 23 Q 3/155, 1971. Г-737191

Ч;

фиё.ъ

, :yj,

737191

ВВ

Фие

Авторы

Даты

1980-05-30—Публикация

1977-03-01—Подача