Изобретение относится к порошковой металлургии, в частности к регуляторам дозирования массы к прессу для прессования изделий из порошка.

Целью изобретения является упрощение конструкции регулятора.

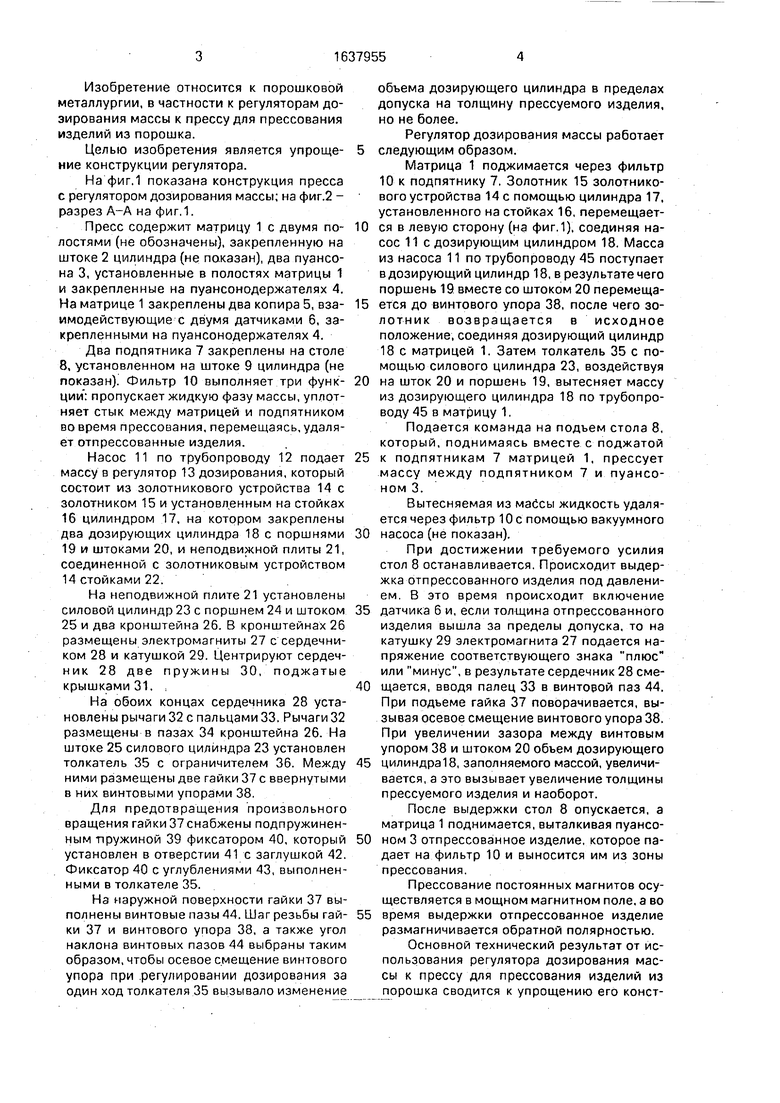

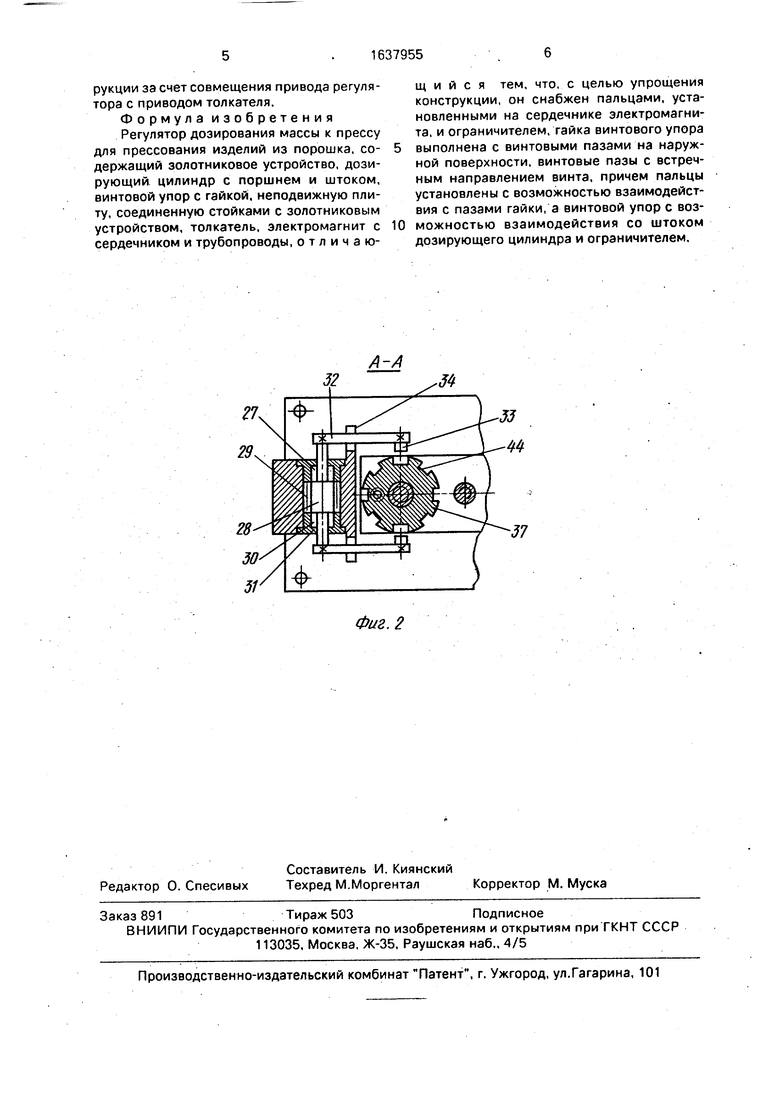

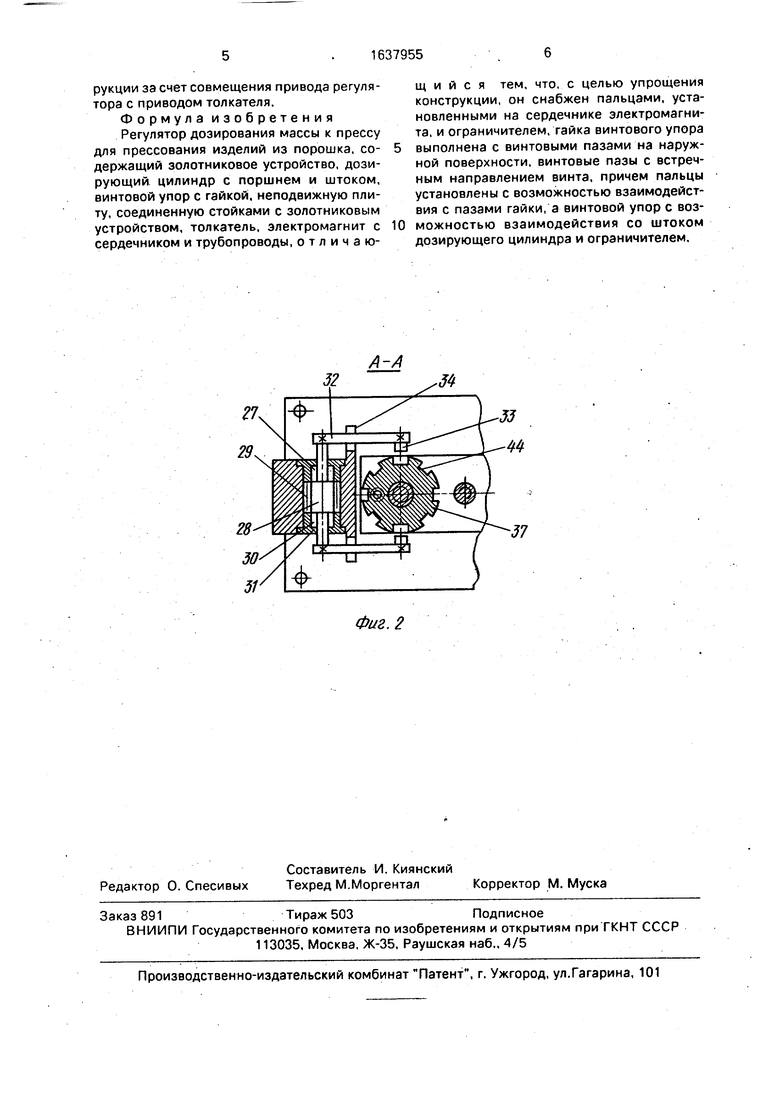

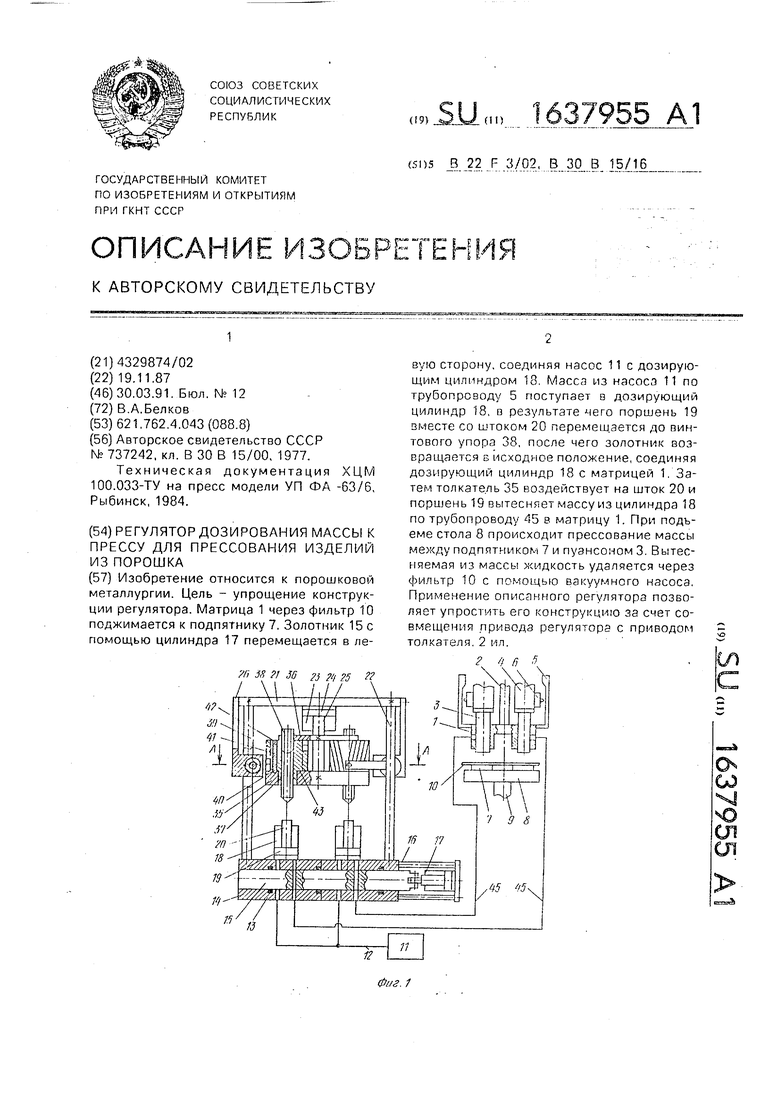

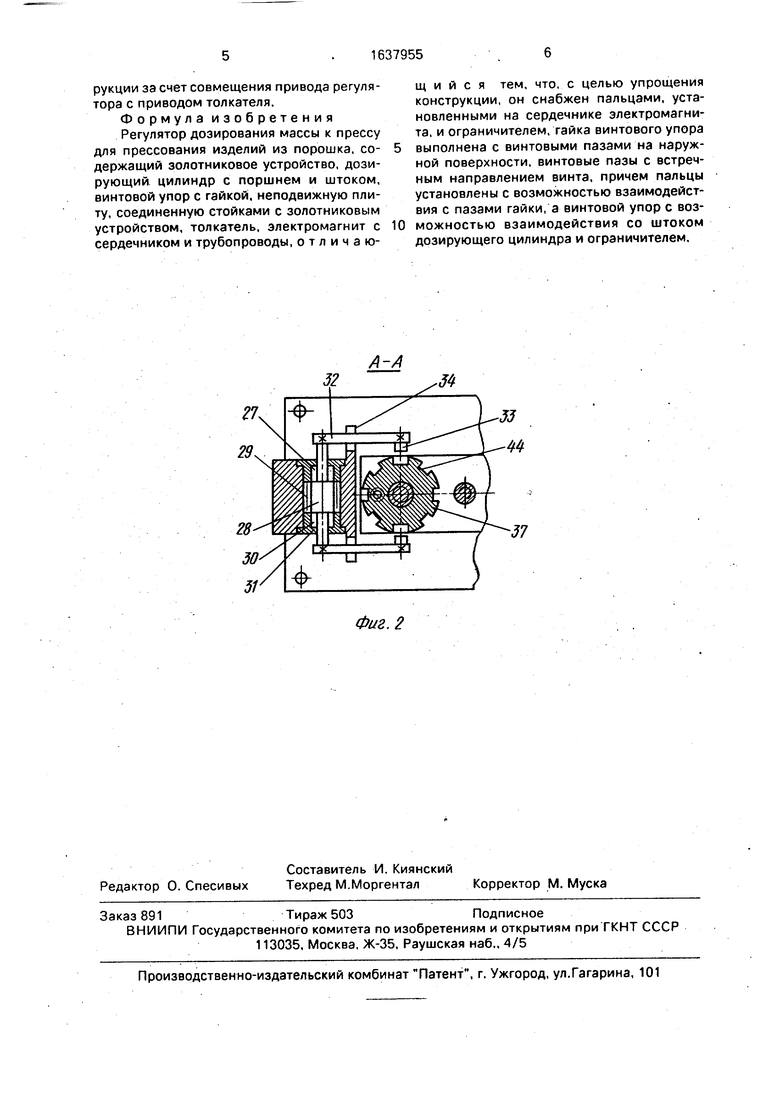

На фиг.1 показана конструкция пресса с регулятором дозирования массы; на фиг.2 - разрез А-А на фиг,1.

Пресс содержит матрицу 1 с двумя полостями (не обозначены), закрепленную на штоке 2 цилиндра (не показан), два пуансона 3, установленные в полостях матрицы 1 и закрепленные на пуансонодержателях 4. На матрице 1 закреплены два копира 5, взаимодействующие с двумя датчиками 6, закрепленными на пуансонодержателях 4.

Два подпятника 7 закреплены на столе 8, установленном на штоке 9 цилиндра (не показан). Фильтр 10 выполняет три функции: пропускает жидкую фазу массы, уплотняет стык между матрицей и подпятником во время прессования, перемещаясь, удаляет отпрессованные изделия.

Насос 11 по трубопроводу 12 подает массу в регулятор 13 дозирования, который состоит из золотникового устройства 14 с золотником 15 и установленным на стойках 16 цилиндром 17, на котором закреплены два дозирующих цилиндра 18 с поршнями 19 и штоками 20, и неподвижной плиты 21, соединенной с золотниковым устройством 14 стойками 22.

На неподвижной плите 21 установлены силовой цилиндр 23 с поршнем 24 и штоком 25 и два кронштейна 26. В кронштейнах 26 размещены электромагниты 27 с сердечником 28 и катушкой 29. Центрируют сердечник 28 две пружины 30, поджатые крышками 31.

На обоих концах сердечника 28 установлены рычаги 32 с пальцами 33. Рычаги 32 размещены в пазах 34 кронштейна 26. На штоке 25 силового цилиндра 23 установлен толкатель 35 с ограничителем 36. Между ними размещены две гайки 37 с ввернутыми в них винтовыми упорами 38.

Для предотвращения произвольного вращения гайки 37 снабжены подпружиненным пружиной 39 фиксатором 40, который установлен в отверстии 41 с заглушкой 42. Фиксатор 40 с углублениями 43, выполненными в толкателе 35.

На наружной поверхности гайки 37 выполнены винтовые пазы 44. Шаг резьбы гайки 37 и винтового упора 38, а также угол наклона винтовых пазов 44 выбраны таким образом, чтобы осевое смещение винтового упора при регулировании дозирования за один ход толкателя 35 вызывало изменение

объема дозирующего цилиндра в пределах допуска на толщину прессуемого изделия, но не более.

Регулятор дозирования массы работает

следующим образом.

Матрица 1 поджимается через фильтр 10 к подпятнику 7. Золотник 15 золотникового устройства 14 с помощью цилиндра 17, установленного на стойках 16, перемещает0 ся в левую сторону (на фиг.1), соединяя насос 11 с дозирующим цилиндром 18. Масса из насоса 11 по трубопроводу 45 поступает в дозирующий цилиндр 18, в результате чего поршень 19 вместе со штоком 20 перемеща5 ется до винтового упора 38, после чего золотник возвращается в исходное положение, соединяя дозирующий цилиндр 18 с матрицей 1. Затем толкатель 35 с помощью силового цилиндра 23, воздействуя

0 на шток 20 и поршень 19, вытесняет массу из дозирующего цилиндра 18 по трубопроводу 45 в матрицу 1.

Подается команда на подъем стола 8, который, поднимаясь вместе с поджатой

5 к подпятникам 7 матрицей 1, прессует массу между подпятником 7 и пуансоном 3.

Вытесняемая из маСсы жидкость удаляется через фильтр 10с помощью вакуумного

0 насоса (не показан).

При достижении требуемого усилия стол 8 останавливается. Происходит выдержка отпрессованного изделия под давлением. В это время происходит включение

5 датчика 6 и, если толщина отпрессованного изделия вышла за пределы допуска, то на катушку 29 электромагнита 27 подается напряжение соответствующего знака плюс или минус, в результате сердечник 28 сме0 щается, вводя палец 33 в винтовой паз 44. При подъеме гайка 37 поворачивается, вызывая осевое смещение винтового упора 38. При увеличении зазора между винтовым упором 38 и штоком 20 объем дозирующего

5 цилиндра18, заполняемого массой, увеличивается, а это вызывает увеличение толщины прессуемого изделия и наоборот.

После выдержки стол 8 опускается, а матрица 1 поднимается, выталкивая пуансо0 ном 3 отпрессованное изделие, которое падает на фильтр 10 и выносится им из зоны прессования.

Прессование постоянных магнитов осуществляется в мощном магнитном поле, а во

5 время выдержки отпрессованное изделие размагничивается обратной полярностью.

Основной технический результат от использования регулятора дозирования массы к прессу для прессования изделий из порошка сводится к упрощению его конструкции за счет совмещения привода регулятора с приводом толкателя.

Формула изобретения Регулятор дозирования массы к прессу для прессования изделий из порошка, содержащий золотниковое устройство, дозирующий цилиндр с поршнем и штоком, винтовой упор с гайкой, неподвижную плиту, соединенную стойками с золотниковым устройством, толкатель, электромагнит с сердечником и трубопроводы, отличаю

щ и и с я тем, что, с целью упрощения конструкции, он снабжен пальцами, установленными на сердечнике электромагнита, и ограничителем, гайка винтового упора выполнена с винтовыми пазами на наружной поверхности, винтовые пазы с встречным направлением винта, причем пальцы установлены с возможностью взаимодействия с пазами гайки, а винтовой упор с возможностью взаимодействия со штоком дозирующего цилиндра и ограничителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

| Пресс для прессования изделий из шликерной массы | 1978 |

|

SU664846A1 |

| Пресс для прессования из пастообразной массы изделий, преимущественно типа колец | 1989 |

|

SU1639972A1 |

| Пресс для прессования изделий из пастообразной массы | 1985 |

|

SU1318425A1 |

| Полуавтоматический гладильный пресс | 1954 |

|

SU100244A1 |

| ПРЕСС-АВТОМАТ | 1973 |

|

SU365282A1 |

| Автоматизированный технологический комплекс для изготовления изделий из пластмасс | 1983 |

|

SU1248835A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009021C1 |

Изобретение относится к порошковой металлургии. Цель - упрощение конструкции регулятора. Матрица 1 через фильтр 10 поджимается к подпятнику 7. Золотник 15 с помощью цилиндра 17 перемещается в леМ 38 3D 23 П 5 / / вую сторону, соединяя насос 11 с дозирующим ципиндром 18 Масса из насоса 11 по трубопроводу 5 поступает в дозирующий цилиндр 18 в результате чего поршень 19 вместе со штоком 20 перемешается до винтового упора 38, после чего золотник возвращается с исходное положение, соединяя дозирующий цилиндр 18 с матрицей 1 Затем толкатель 35 воздействует на шток 20 и поршень 19 вытесняет массу из цилиндра 18 по трубопроводу 45 в матрицу 1. При подъеме стола 8 происходит прессование массы между подпятником 7 и пуансоном 3 Вытесняемая из массы жидкость удаляется через фипьтр 10 с помощью вакуумного насоса Применение описанного регулятора позволяет упростить его конструкцию за счет совмещения привода регулятора с приводом толкателя 2 ип 2 ч в Я Ч

Фиг. 2

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1991-03-30—Публикация

1987-11-19—Подача