(54) ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ВИТЫХ ПЮВОЛОЧНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| Способ обжатия проволочных прядей | 1977 |

|

SU737538A1 |

| Способ изготовления пластически обжатых проволочных витых изделий и устройство для его осуществления | 2019 |

|

RU2742419C1 |

| Технологический инструмент для волочения витых проволочных изделий | 1988 |

|

SU1565927A1 |

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2018 |

|

RU2705668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| СПОСОБ И УСТРОЙСТВО УПЛОТНЕНИЯ МНОГОПРОВОЛОЧНОЙ ТОКОПРОВОДЯЩЕЙ ЖИЛЫ ИЛИ СТРЕНГИ | 2022 |

|

RU2795270C1 |

| ВСЕСОЮЗНАЯ 7 | 1972 |

|

SU330223A1 |

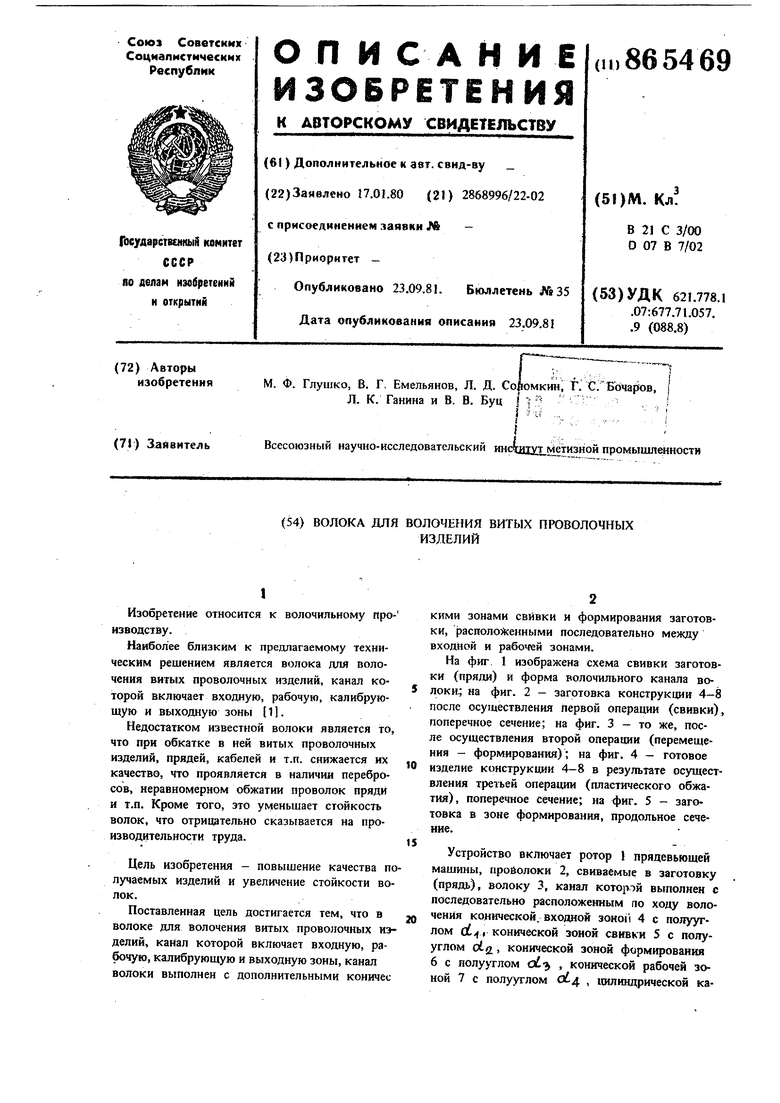

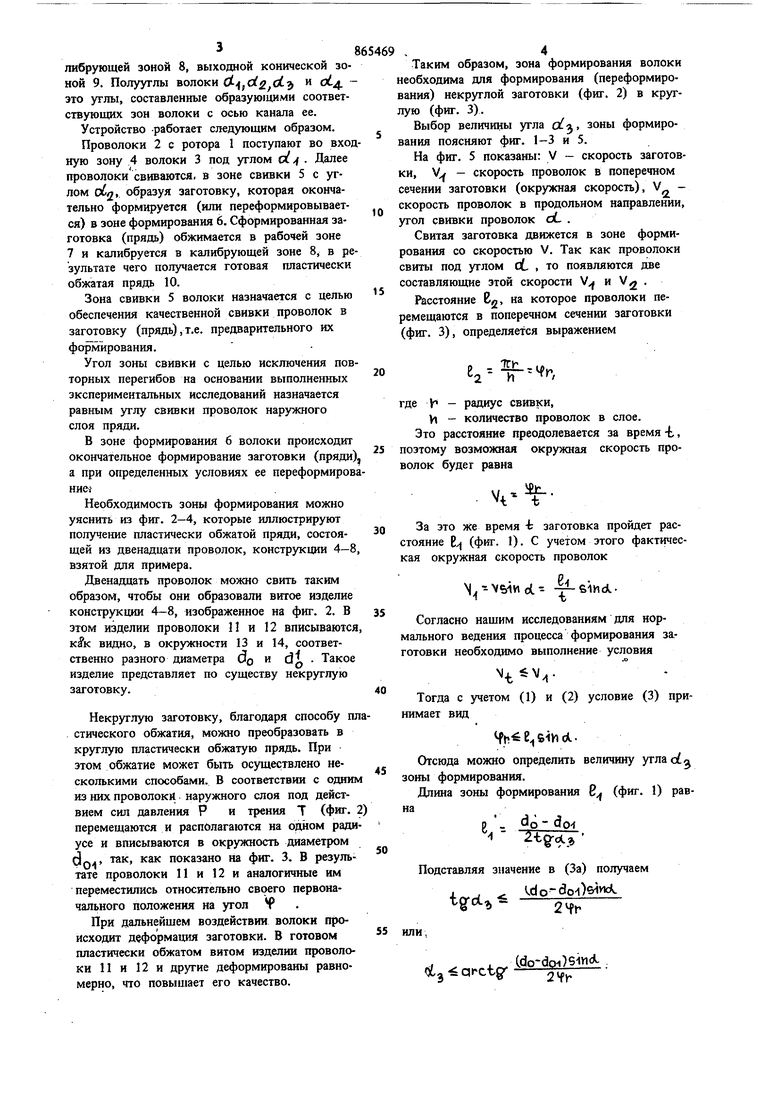

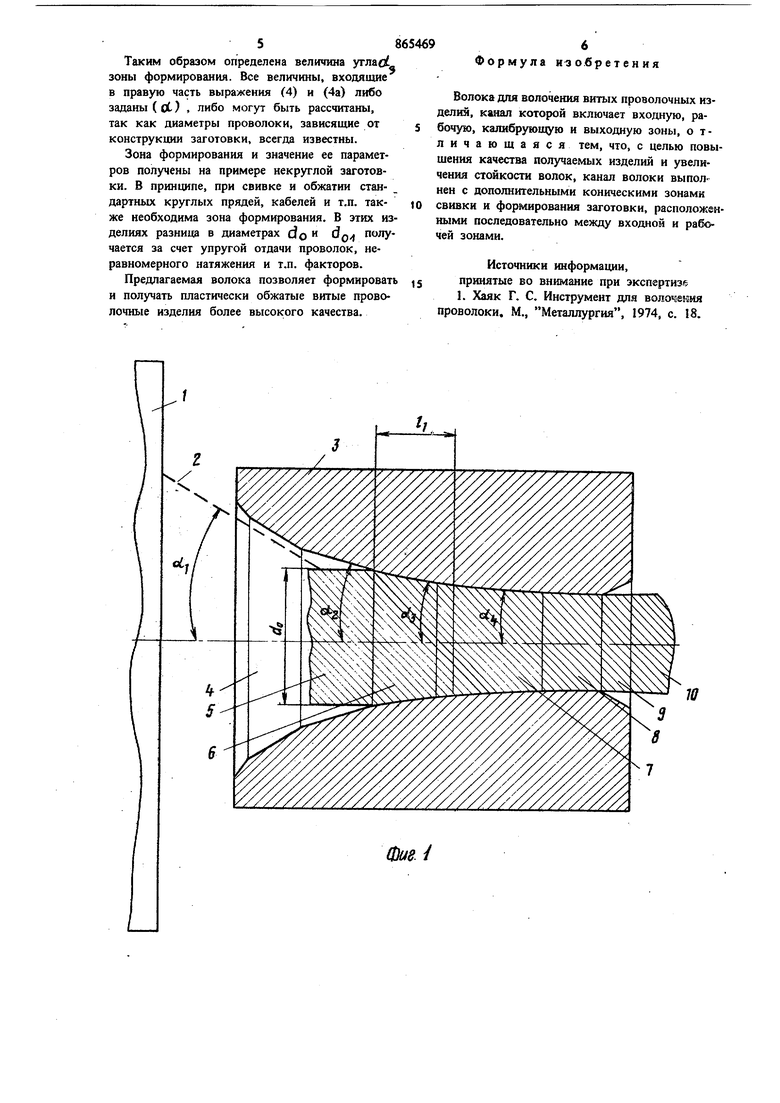

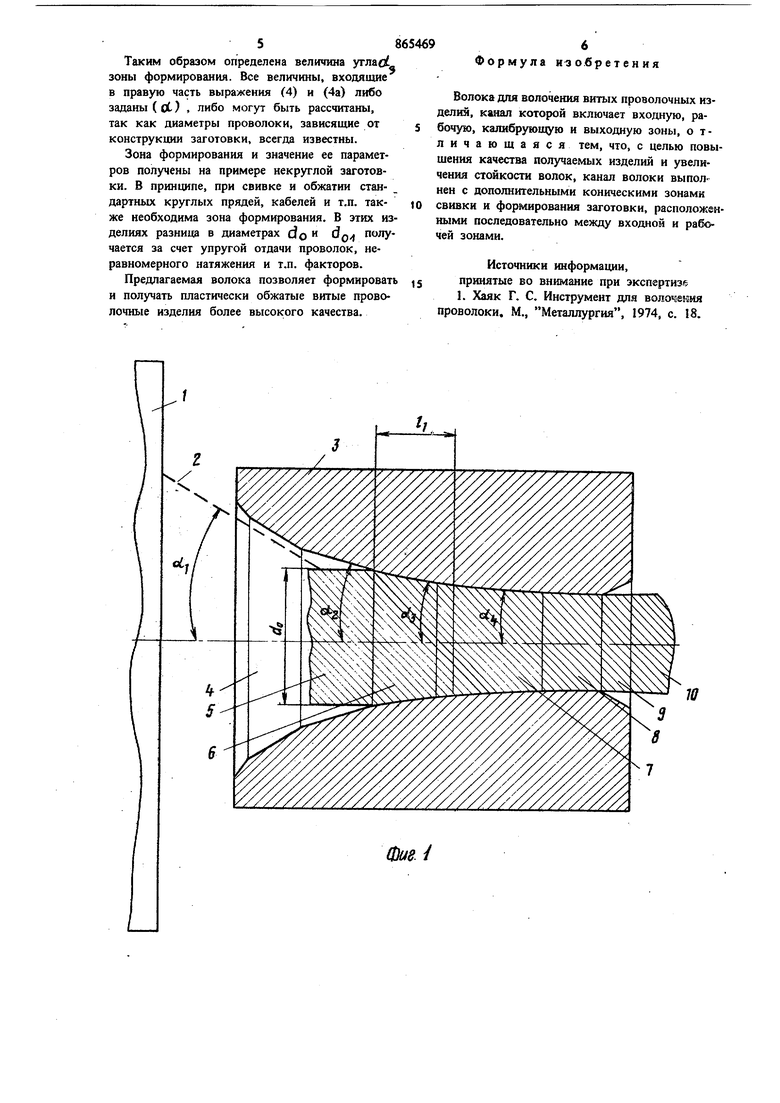

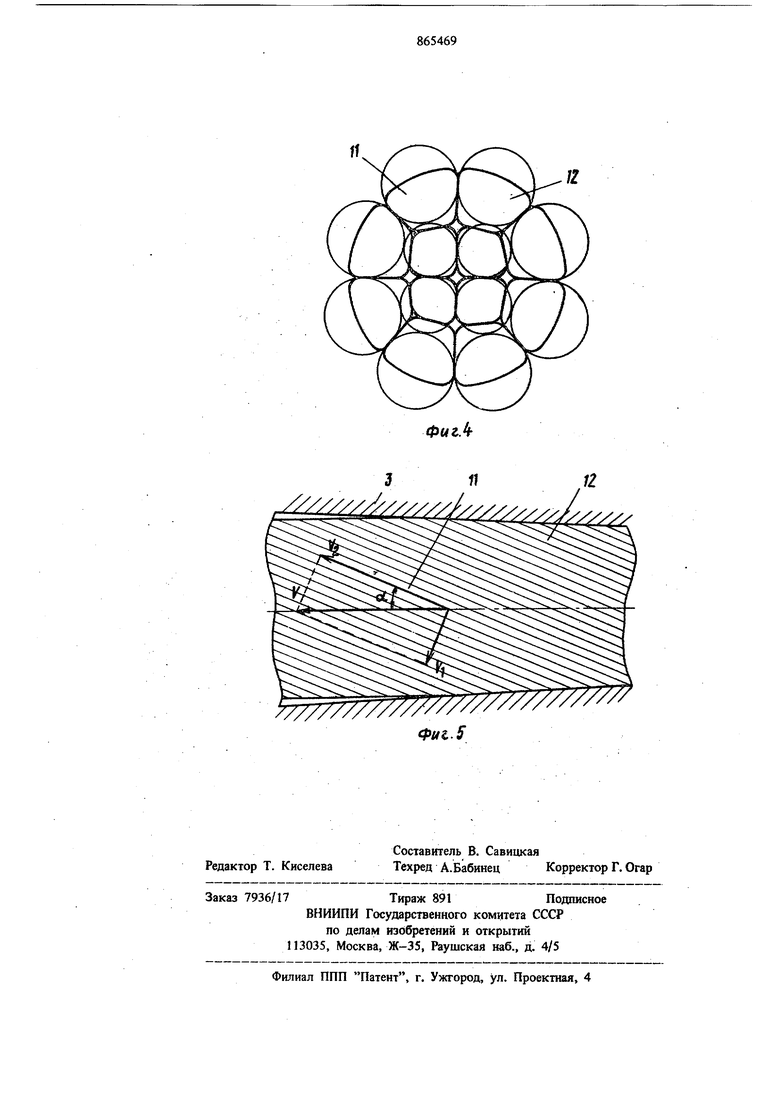

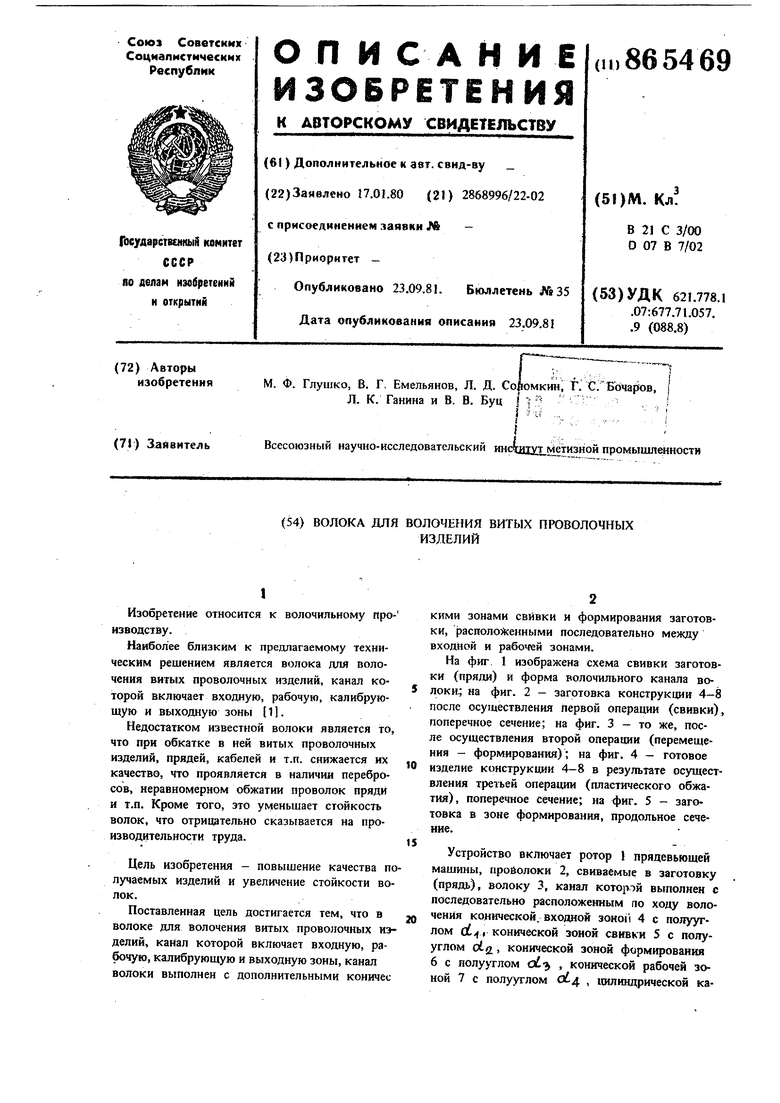

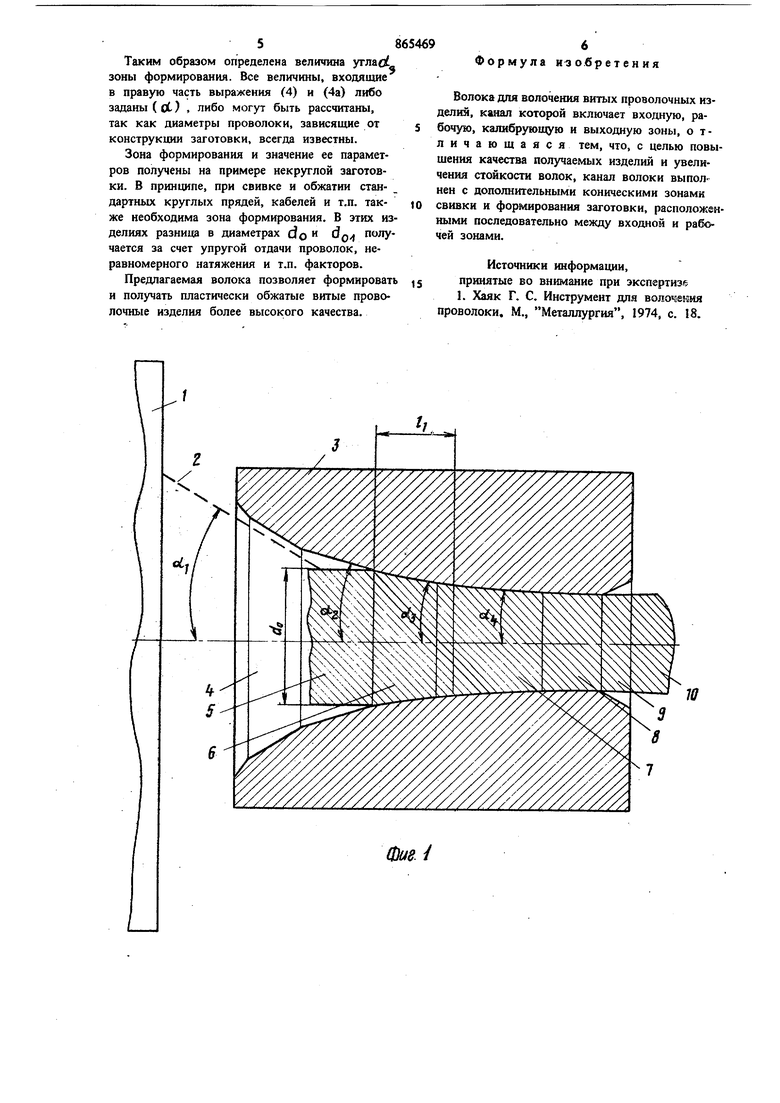

Изобретение относится к волочильному про изводству. Наиболее близким к предлагаемому техническим решением является волока для волочения витых проволочных изделий, канал которой включает входную, рабочую, калибрующую и выходную зоны (1 . Недостатком известной волоки является то что при обкатке в ней витых проволочных изделий, прядей, кабелей и т.п. снижается их качество, что проявляется в наличии перебросов, неравномерном обжатии проволок пряди и т.п. Кроме того, зто уменьшает стойкость волок, что отрицательно сказывается на производительности труда. Цель изобретения - повышение качества п лучаемых изделий и увеличение стойкости во лок. Поставленная цель достигается тем, что в волоке для волоЧеНия витых проволочных иэ делий, канал которой включает входную, рабочую, калибрующую и выходную зоны, канал волоки выполнен с дополнительными коничес кими зонами свивки и формирования заготовки, располоЛсеннымн последовательно между входной и рабочей зонами. На фиг. 1 изображена схема свивки заготовки (пряди) и форма волочильного канала волоки; на фиг. 2 - заготовка конструкции 4-8 после осуществления первой операции (свивки), поперечное сечение; на фиг. 3 - то же, после осуществления второй операции (перемещения - формирования); на фиг. 4 - готовое изделие конструкции 4-8 в результате осуществления третьей операции (пластического обжатия), поперечное сечение; на фиг. 5 - заготовка в зоне формирования, продольное сечение. Устройство включает ротор I прядевьющей машины, пройолоки 2, свиваемые в заготовку (прядь), волоку 3, канал которой выполнен с последовательно расположенным по ходу волочения комической, входаой зоноГ( 4 с полууглом d., конической зоной свивки 5 с попууглом otg, конической зоной формирования 6 с нолууглом конической рабочей зоной 7 с полу углом . цилиндрической калибрующей зоной 8, выходной конической зоной 9. Полууглы волоки сХ, of з это углы, составленные образующими соответствующих зон волоки с осью канала ее. Устройство работает следующим образом. Проволоки 2 с ротора 1 поступают во вхо ную зону 4 волоки 3 под углом с . Далее проволоки свиваются, в зоне свивки 5 с углом otg, образуя заготовку, которая окончательно формируется (или переформировывается) в зоне формирования 6. Сформированная заготовка (прядь) обжимается в рабочей зоне 7 и калибруется в калибрующей зоне 8 в ре зультате чего получается готовая пластически обжатая прядь 10. Зона свивки 5 волоки назначается с целью обеспечения качественной свивки проволок в заготовку (прядь),т.е. предварительного их формирования. Угол зоны свивки с целью исключения пов торных перегибов на основании выполненных экспериментальных исследований назначается равным углу свивки проволок наружного слоя пряди. В зоне формирования 6 волоки происходит окончательное формирование заготовки (пряди) а при определенных условиях ее переформиров ние Необходимость зоны формирования можно уяснить из фиг. 2-4, которые иллюстрируют получение пластически обжатой пряди, состоящей из двенадцати проволок, конструкции 4-8 взятой для примера. Двенадцать проволок можно свить таким образом, чтобы они образовали витое изделие конструкции 4-8, изображенное на фиг. 2. В зтом изделии проволоки 11 и 12 вписываются кис видно, в окружности 13 и 14, соответственно разного диаметра do и dl Такое изделие представляет по существу некруглую заготовку. Некруглую заготовку, благодаря способу пл стического обжатия, можно преобразовать в круглую пластически обжатую прядь. При этом обжатие может быть осуществлено несколькими способами. В соответствии с одним из них проволоки. наружного слоя под действием сил давления Р и трения Т (фиг. перемещаются и располагаются на одном ради усе и вписываются в окружность диаметром Q, так, как показано на фиг. 3. В результате проволоки 11 и 12 и аналогичные им переместились относительно своего первоначального положения на угол Р При дальнейшем воздействии волоки происходит деформация заготовки. В готовом пластически обжатом витом изделии проволоки 11 и 12 и другие деформированы равномерно, что повышает его качество. Таким образом, зона формирования волоки необходима для формирования (переформирования) некруглой заготовки (фиг. 2) в круглую (фиг. 3). Выбор величины угла о, зоны формирования поясняют фиг. 1-3 и 5. На фиг. 5 показаны: V скорость заготовки, VY - скорость проволок в поперечном сечении заготовки (окружная скорость), V скорость проволок в продольном направлении, угол свивки проволок oL . Свитая заготовка движется в зоне формирования со скоростью V. Так как проволоки свиты под углом cL , то появляются две составляющие зтой скорости V и V . Расстояние Bg, на которое проволоки перемещаются в поперечном сечении заготовки (фиг. 3), определяется выражением о - ,. е , радиус свивки, количество проволок в слое. Это расстояние преодолевается за время -Ь, поэтому возможная окружная скорость проволок будет равна За это же время -fc заготовка пройдет расстояние В- (фиг. 1). С учетом этого фактическая окружная скорость проволок N -V6iMol . Согласно нашим исследованиям для нормального ведения процесса формирования заготовки необходимо выполнение условия (1) и (2) условие (3) приТогда с учетом нимает вид «fn E Siyid. Отсюда можно определить величину угласта зоны формирования. Длина зоны формирования 6 (фиг. 1) рав do- do-t 2-Ьд-Лз Подставляя значение в (За) получаем .)siyidc tg-d,, ИЛИ, С,а.с °-у 58 Таким образом определена величина углаоС зоны формирования. Все величины, входящие в правую часть выражения (4) и (4а) либо заданы (Ct) , либо могут быть рассчитаны, так как диаметры проволоки, зависящие от конструкции заготовки, всегда известны. Зона формирования и значение ее параметров получены на примере некруглой заготовки. В принципе, при свивке и обжатии стандартных круглых прядей, кабелей и т.п. также необходима зона формирования. В этих изделиях разница в диаметрах do чается за счет упругой отдачи проволок, неравномерного натяжения и т.п. факторов. Предлагаемая волока позволяет формировать и получать пластически обжатые витые проволочные изделия более высокого качества. Формула ино.бретения Волока для волочения витых проволочных изделий, канал которой включает входную, рабочую, калибрующую и выходную зоны, о тличающаяся тем, что, с целью повышения качества получаемых изделий и увеличения стойкости волок, канал волоки выпоЛ йен с дополнительными коническими зонами свивки и формирования заготовки, расположенными последовательно между входной и рабочей зонами. Источники информации, принятые во внимание при экспертизе 1. Хаяк Г. С, Инструмент для волочеиия проволоки. М., Металлургия, 1974, с. 18.

13 JZ

Фиг. 2

12

Фи1.3

/7

tpui.5

Авторы

Даты

1981-09-23—Публикация

1980-01-17—Подача