мьтакрилат, фенилметакрилат, циклогексилметакрилат; ненасыщенные кетоны, такие как метилвинилкетон, фенилэтилкетон, метилизопропенилкетон; сложные виниловые эфиры, такие как виниловый эфир муравьиной кислоты, винилацетат, винилпропионат, виниловый эфир масляной кислоты, винилбензоат; простые виниловые эфиры, такие как метилвиниловый эфир, этилвиниловый эфир; акриламид и его алкилзамещенные соединения ненасыщенные сульфокислоты, таки€ как винилсульфокислота, амилсульфокислота металлилсульфокислота, п-стиролсульфо кислота и их соли; стиролы, такие как стирол, ct-метилстирол, хлоростирол, и их алкильные или галоидзамещенные соединения, аллиловый спирт и его сложные или простые эфиры; основные виниловые соединения, такие как ви нилпиридин, винилимидазол, диметкл-, аминоэтиловый эфир метакриловой кислоты; ненасыщенные альдегиды, такие как акролеин, метакролеин; нена- сыщенные нитрилы, такие как метакрилонитрил, цианид винилидена; поперечнесшитые виниловые соединения, такие как глицидиловый эфир метакриловой кислоты, N-метилакриламид, оксиэтилметакрилат, дивинилбензол, этиленгликольдиакрилат.

В случае, если соотношение акрилонитрила в мономерной смеси повышает 98%, становится трудным получить расплав полимера в условиях полимеризации согласно изобретению. Чтобы получить расплав акрилонитрилового полимера, используемый для формовки продуктов, обычно используют мономерную смесь, в которой акрилонитрил составляет свыше 50 моль%. В частности, однако, если используют мономерную смесь, содержащую свыше 80 моль% акрилонитрила, то лучше проявляются отличительные признаки способа полимеризации по настоящему изобретению.

В способе полимеризации по настоящему изобретению при использовании такой мономерной смеси нужно, чтобы содержание водь составляло от 3 до 6 вес.% предпочтительно от 5 до 50 вес. %, а для лучших результатов о 10 до 35 вес.%, в расчете на общее количество мономера и воды. Если полимеризационная система содержит менее 3 вес.% воды, то плавление акрилонитрилового полимера становится очень затруднительным. С другой стороны, если количество воды в полимеризационной системе слишком велико/ то будет трудно получить гомогенный расплав, что сопровождается дальнейшими проблемами, такими как низкая производительность. Необходимо поддерживать полимеризационную систему под давлением, превышающем самопо,цдеживающееся давление, в частности под давлением, превышающим давление паров, образующихся в полимеризационной системе в условиях полимеризаций. Также необходимо использовать для полимеризации температуру в диапазоне от 80 до 120°С, предпочтительно от 85 до 115°С, предпочтительнее от 90 до ИО°С. Применение слишком высокой температуры вызывает ухудшение качества полученного полимера, например его разложение и обесцвечивание. Кроме того, такие температуры создают раличные проблемы в расходе энергии и в промышленном использовании. С другой стороны, температура полимеризации меньшая 80°С делает затруднителным плавление полученного, полимера.

Чтобы получить расплав акрилонитрилового полимера по предлагаемому способу при таких условиях полимеризации необходимо продолжать полимеризацию до тех пор, пока степень превращения в полимер (т. е. степень полимеризации) мономерной смеси, подаваемой в п.олимеризационную систему, не станет больше 45% по весу, предпочтительно свыше 50% по весу, и наиболее предпочтительно свыше 55% вес.%. Только при достижении такой степени полимеризации полученный акрилонитриловый полимер даже при указанных низкотемпературных условиях и под давлением можно превратить в прозрачную полимерную жидкость в существенно расплавленном состоянии. С другой С1Ороны, если степень полимеризации не достигает 45%, полученный полимер отделяется в полимеризационной системе давая кашицеобразный или мелообразны полимер.

Полимеризацию по предлагаемому способу осуществляют в герметической системе или в полимеризационном устройстве, снабженном соответствующими средствами повышения давления, чтобы поддерживать давление выше давления пара, образующегося в полимеризационной системе в условиях полимеризации (самоподдерживающееся давление), обыно от 2 до 3 атм или выше. В качестве полимеризационного давления можно использовать любое давление, которое выше указанного давления пара (самоподдерживающееся давление). Например высокое давление - свыше 100 атм либо даже свыше 1000 атм можно использвать.,в качестве полимеризационного давления по предлагаемому способу. Однако удобно проводить полимеризацию обычно под давлением от 3 до 5 атм ввиду легкости промышленной работы, а также для того, чтобы облегчить удаление полученного расплава полимера для формовки его в волокна или в пленки.

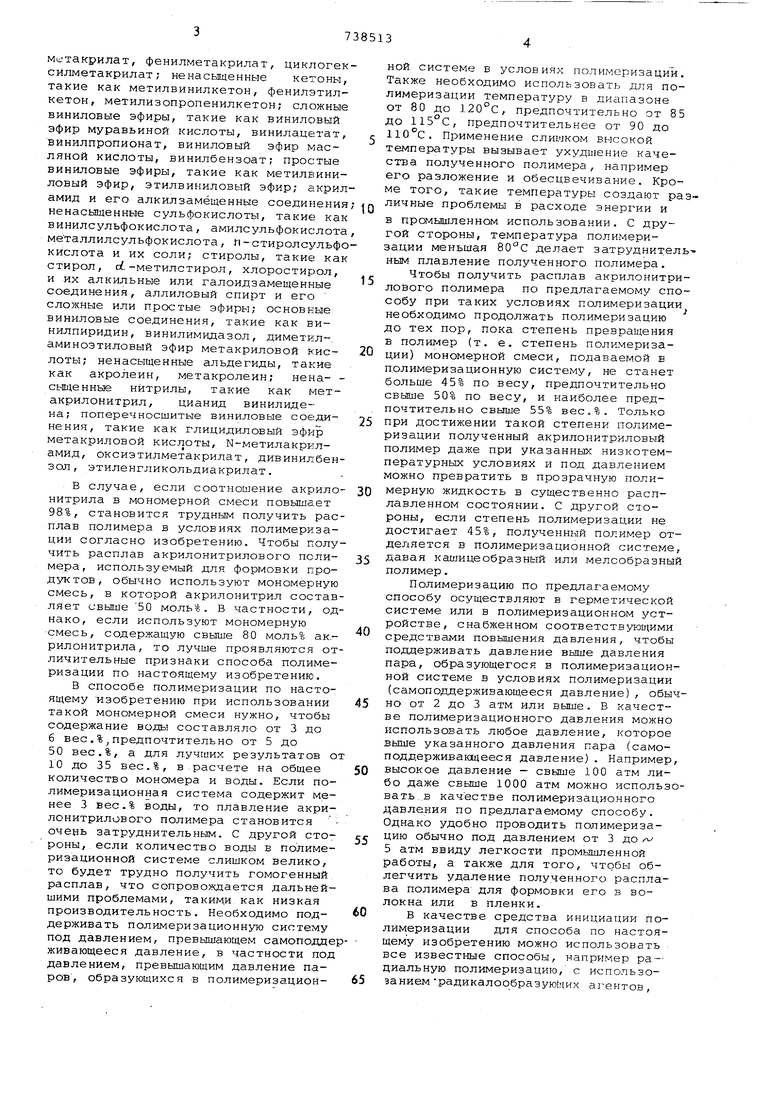

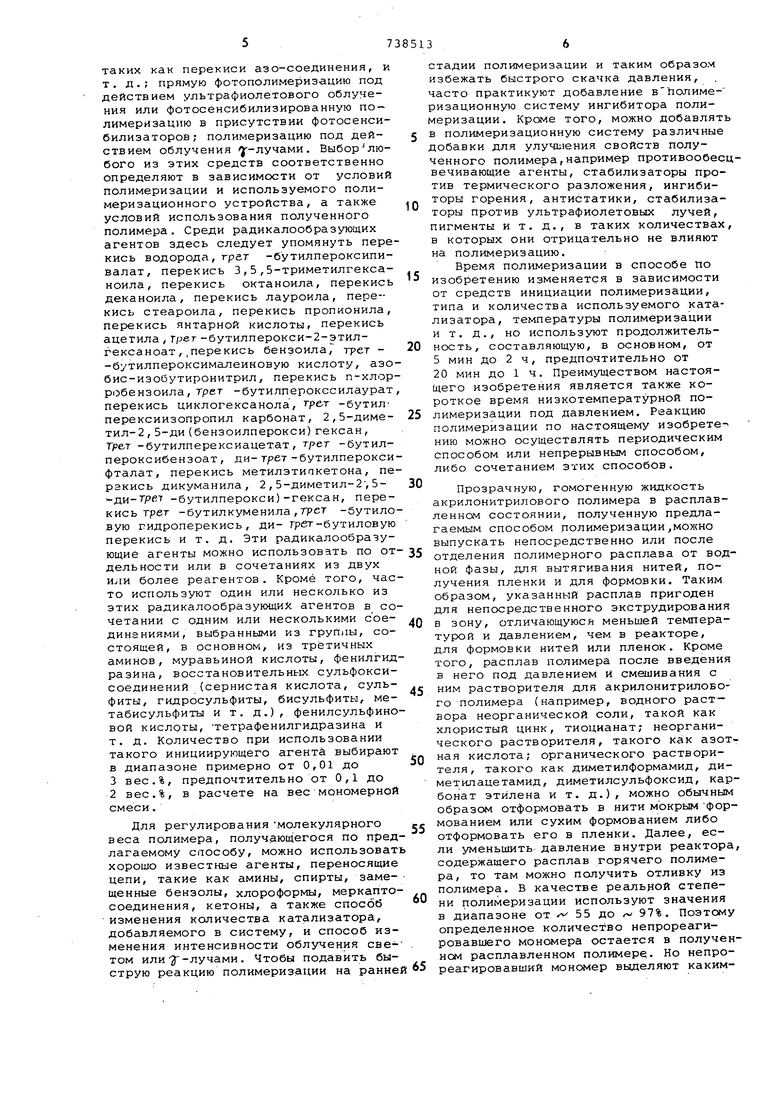

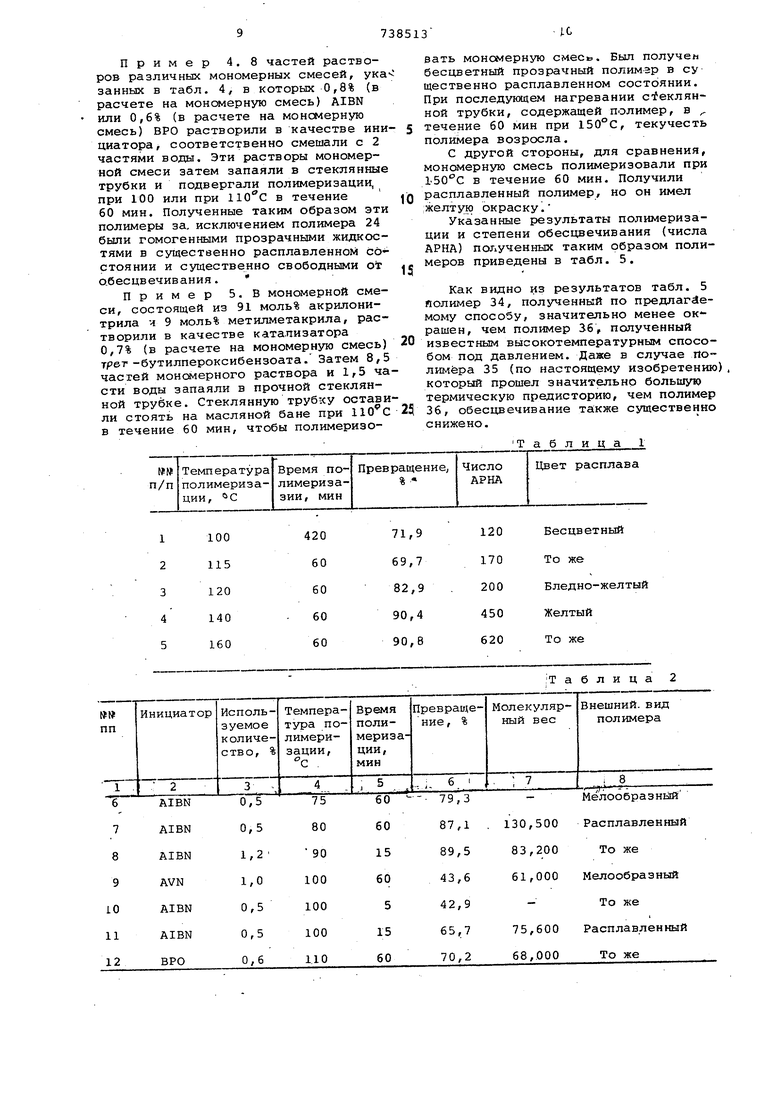

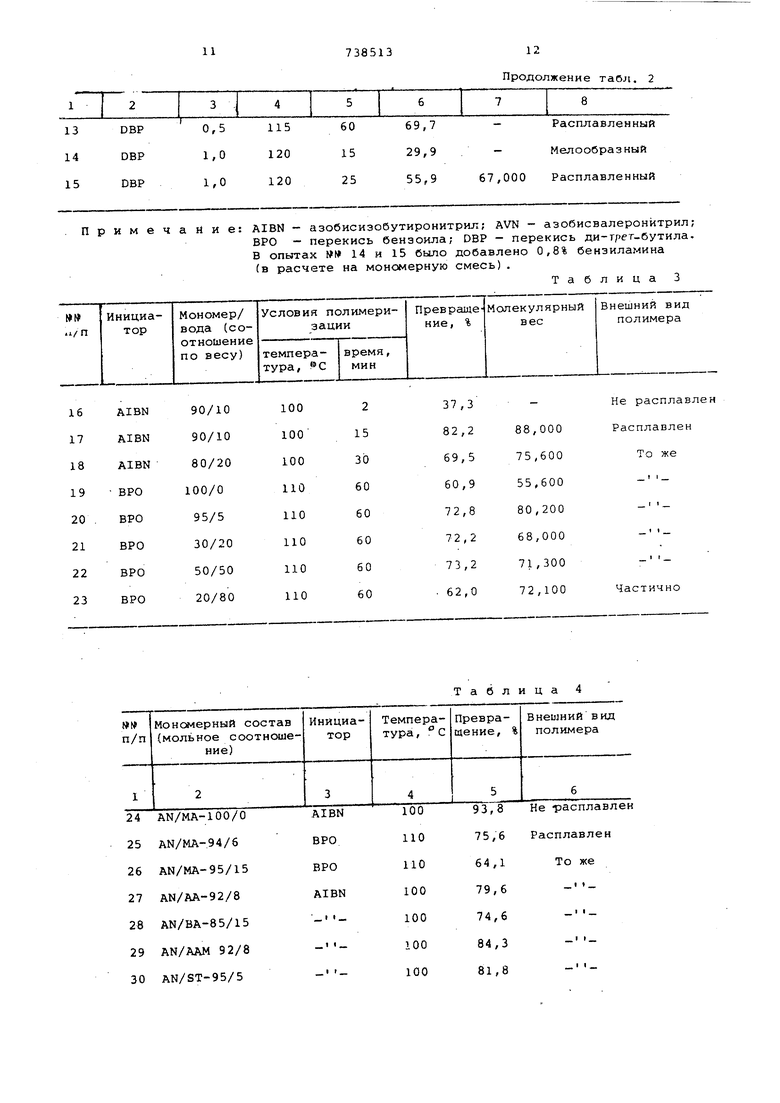

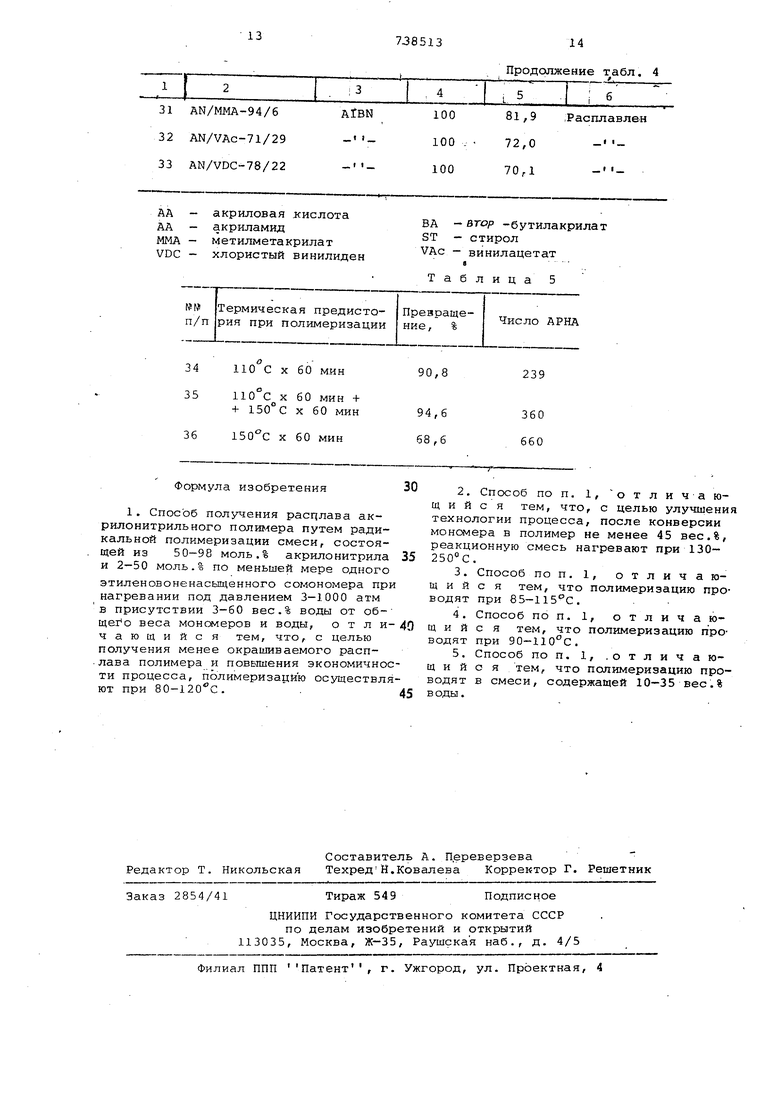

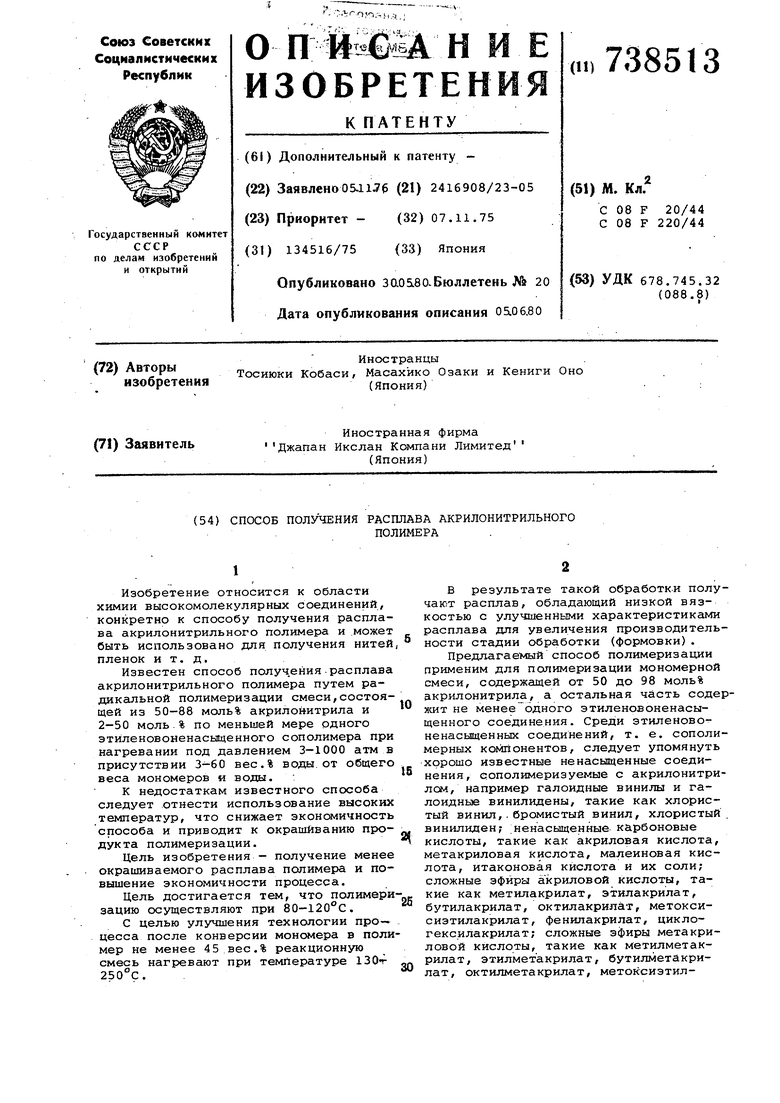

В качестве средства инициации полимеризации для способа по настоящему изобретению можно использовать все известные способы, например ра-циальную полимеризацию, с использозанием радикалообразую щх агентов, таких как перекиси азо-соединения, и т. д.; прямую фотополимеризацию под действием ультрафиолетового облучения или фотосенсибилизированную полимеризацию в присутствии фотосенсибилизаторов; полимеризацию под действием облучения у-лучами. Выборлюбого из этих средств соответственно определяют в зависимости от условий полимеризации и используемого полимеризационного устройства, а также условий использования полученного полимера. Среди радикалообразующих агентов здесь следует упомянуть пере кись водорода, грет -бутилпероксипивалат, перекись 3,5,5-триметилгексаноила, перекись октаноила, перекись деканоила, перекись лауроила, перекись стеароила, перекись пропионила, перекись янтарной кислоты, перекись ацетила,Трет-бутилперокси-2-этилгексаноат ,,перекись бензоила, трет -бутилпероксималеиновую кислоту, азо бис-изобутиронитрил, перекись п-хлор робензоила, трет -бутилперокссилаурат перекись циклогексанола, трет -бутил перексиизопропил карбонат, 2,5-диметил-2,5-ди(бензоилперокси)гексан, Тре,г -бутилперексиацет.ат, трет -бутилпероксибензоат, ди-трет -бутилперокси фталат, перекись метилэтипкетона, пе ракись дикуманила, 2 , 5-диметил-2, 5-пи-трел -бутилперокси)-гексан, перекись трет -бутилкуменила,7тст -бутило вую гидроперекись, ди- грет-бутиловую перекись и т. д. Эти радикалообразующие агенты можно использовать по от дельности или в сочетаниях из двух или более реагентов. Кроме того, час то используют один или несколько из этих радикалообразующих агентов в сО четании с одним или несколькими соединаниими, выбранными из груп11ы, состоящей, в основном, из третичных аминов, муравьиной кислоты, фенилгид разИна, восстановительных сульфоксисоединений (сернистая кислота, сульфиты, гидросульфиты, бисульфиты, метабисульфиты и т. д.), фенилсульфино вой кислоты, тетрафенилгидразина и т. д. Количество при использовании такого инициирующего агентй выбирают в диапазоне примерно от 0,01 до 3 вес.%, предпочтительно от 0,1 до 2 вес.%, в расчете на вес мономерной смеси. Для регулирования молекулярного веса полимера, получающегося по пред лагаемому способу, можно использоват хорошо известные агенты, переносящие цепи, такие как амины, спирты, замещенные бензолы, хлороформы, меркаптосоединения, кетоны, а также способ изменения количества катализатора, добавляемого в систему, и способ изменения интенсивности облучения светом илиХ Лучами. Чтобы подавить быструю реакцию полимеризации на ранне стадии полимеризации и таким образом избежать быстрого скачка давления, часто практикуют добавление вполимеризационную систему ингибитора полимеризации. Крсмие того, можно добавлять в полимеризационную систему различные добавки для улучшения свойств полученного полимера,например противообесцвечивающие агенты, стабилизаторы против термического разложения, ингибиторы горения, антистатики, стабилизаторы против ультрафиолетовых лучей, пигменты и т. д., в таких количествах, в которых они отрицательно не влияют на полимеризацию. Время полимеризации в способе по изобретению изменяется в зависимости от средств инициации полимеризации, типа и количества используемого катализатора, температуры полимеризации и т. д., но используют продолжительность, составляющую, в основном, от 5 мин до 2 ч, предпочтительно от 20 мин до 1 ч. Преимуществом настоящего изобретения является также короткое время низкотемпературной полимеризации под давлением. Реакцию полимеризации по настоящему изoбpeтeВИЮ можно осуществлять периодическим способом или непрерывным способом, либо сочетанием этих способов. Прозрачную, гомогенную жидкость акрилонитрилового полимера в расплавленном состоянии, полученную предлагаемым способом полимеризации выпускать непосредственно или после отделения полимерного расплава от водной фазы, для вытягивания нитей, получения пленки и для формовки. Таким образом, указанный расплав пригоден для непосредственного экструдирования в зону, отличающуюся меньшей температурой и давлением, чем в реакторе, для формовки нитей или пленок. Кроме того, расплав полимера после введения в него под давлением и смешивания с ним растворителя для акрилонитрилового полимера (например, водного раствора неорганической соли, такой как хлористый цинк, тиоцианат; неорганического растворителя, такого как азотная кислота; органического растворителя, такого как диметилформамид, диметилацетамид, диметилсульфоксид, карбонат этилена и т. д.), можно обычным образом отформовать в нити мокрым формованием или сухим формованием либо отформовать его в пленки. Далее, если уменьшить давление внутри реактора, содержащего расплав горячего полимера, то там можно получить отливку из полимера. В качестве реальной степени полимеризации используют значения в диапазоне от 55 до 97%. Поэтому определенное количество непрореагировавшего мономера остается в полученном расплавленном полимеру. Но непрореагировавший мономер выделяют какимлибо приемлемым способом на стадии вы тягивания нити, получения пленки или формовки, и его можно повторно исполь зовать. С помощью такого способа можно су щественно упростить стадию полимеризации и в то же время можно существенно уменьшить количество используемой воды и количество потребляемой тепловой энергии. Кроме того, можно получить отформованные продукты без использования какого-либо растворите ля. Таким образом способ обладает .тем преимуществом, что можно избежать выделения растворителя и проблем его высококачественной очистки. Благодаря тому, что полимеризацию осуществляют в гомогенной фазе, облегчается перенос тепла. Соответственно можно подавить аккумулирование тепла в полимери зационной системе и побочные реакции а продукт полимеризации можно еделать гомогенным. И наконец, благодаря тому, что полимер становится жидким в одно и то лее время с полимериза цией, транспортировка (перенос) поли мера облегчается. Вследствие того, что этот способ осуществляют в Сравнительно низкотемпературном диапазоне (80-120с) , можно использовать недорогие безопасные тепловые источники. Одновременное про ведение стадии полимеризации и плавления представляет собой очень большое преимущество для упрощения спосо® Другими отличительными признаками способа являются: малое образование побочных продуктов в стадии полимеризации (следовательно, уменьшение потерь мономеров), давление обесцнечи. вания (желтизны) полимера и однород-. ность молекулярного веса полученного полимера. В примерах части и процентные соотношения указ&ны по весу, если это иначе не оговорено. Число АРНА (чис ло Американской Ассоциации здравоохранения) , указанное в примерах, явля ется рассчитанным значением, с помощью стандартной кривой АРНА, степени поглощения проходящего света на длине волны 430 нм через образец раство ра 0,4 гполимера в 20 мл диметилфор амида. Чем „больше это число, тем бол ше степень г обесцвечивания (желтизна)., Пример 1.С мономерной смесь состоящей из 91 моль% акрилонитрила () и 9 моль% метилакрилата (Ма) , смешали в расчете на мономерную смес 0,5% ди-трег-бутиловой перекиси, в качестве катализатора, и растворили в нем. После этого 8 частей этого мо номерного раствора и 2 части воды по местили в прочные стеклянные трубки, каждая из которых имела внутренний диаметр 5 и длину 15.0 мм, с запаянны нижним концом. После замещения эозду в незаполненном пространстве стеклянных трубок газообразным азотом стеклянные трубки запаяли. Каждую стеклянную трубку, содержащую реакционную смесь, оставляли стоять в масляной бане и растворенную смесь полимеризовали при различных условиях, указанных в табл, 1. В каждом случае получали прозрачный вязкий полимер в существенно расплавленном состоянии. Результаты полимеризации показаны в табл. 1, Как видно из результатов табл. 1, степень обесцвечивания (желтизна) полученных полимеров можно существенно подавить,, применяя температуру полимеризации ниже 120с. Если только один мономерный раствор (без воды) заключают в стеклянные трубки и полимеризацию проводят при тех же самых условиях, что и в табл. 1, то каждый раз при полимеризационной температуре получали белый или желтый мелообразный полимер, не обладающий текучестью. Пример 2, К мономерной смеси, состоящей из 91 моль% акрилонитрила и 9 моль% метилакрилата, добавили соответственно различные инициаторы, указанные в табл. 2. Восемь частей этого мономерного раствора и две части воды поместили в стеклянные трубки так же, как и в примере 1, и запаяли. Реакционную смесь в стеклянных трубках полимеризовали при различных температурах и в течение различного времени, как указано в табл. 2, и получили результаты полимеризации, показанные в той же самой таблице. Видно из результатов табл. 2, что для получения расплава акрилонитрилового полимера необходимы температура полимеризации свыше 80°С и степень полимеризации свыше 45%, Пример 3. В мономерной смеси, состоящей из 91 моль% акрилонитрилс1 и 9 моль% метилакрилата, растворили 0,5% AIBN (см. определение в табл. 2) (в расчете на мономерную смесь) или 0,6% (в расчете на мономерную смесь) ВРО (см. определение в табл. 2) . Мономерный раствор заключили в стеклянные трубки вместе с водой;.при различных соотношениях, ука.занньгх в табл. 3. Полимеризационную смесь в стеклянных трубках полимеризовали при различных условиях, указанных в табл. 3, и были получены результаты полимеризаций, указанные в той же самой таблице. Как видно из результатов в табл.3, расплав полимера можно получить только, при наличии определенного количества воды и при достижении степени полимеризации свыше определенного значения. Пример 4.8 частей растворов различных мономерных смесей, ука занных в табл. 4 в которых 0,8% (в расчете на монстлерную смесь) AIBN или 0,6% (в расчете на мономерную смесь) ВРО растворили в качестве ини циатора, соответственно смешали с 2 частями воды. Эти растворы мономерной смеси затем запаяли в стеклянные трубки и подвергали полимеризации, при 100 или при в течение 60 мин. Полученные таким образом эти полимеры за, исключением полимера 24 были гомогенными прозрачными жидкостями в существенно расплавленном со стоянии и существенно свободными oV обесцвечивания. Пример 5.В мономерной смеси, состоящей из 91 моль% акрилонитрила и 9 моль% метилметакрила, растворили в качестве катализатора 0,7% (в расчете на мономерную смесь) трет-бутилпероксибензоата. Затем 8,5 частей монсялерного раствора и 1,5 части воды запаяли в прочной стеклянной трубке. Стеклянную трубку оставили стоять на масляной бане при 110 С в течение 60 мин, чтобы полимеризоТ а

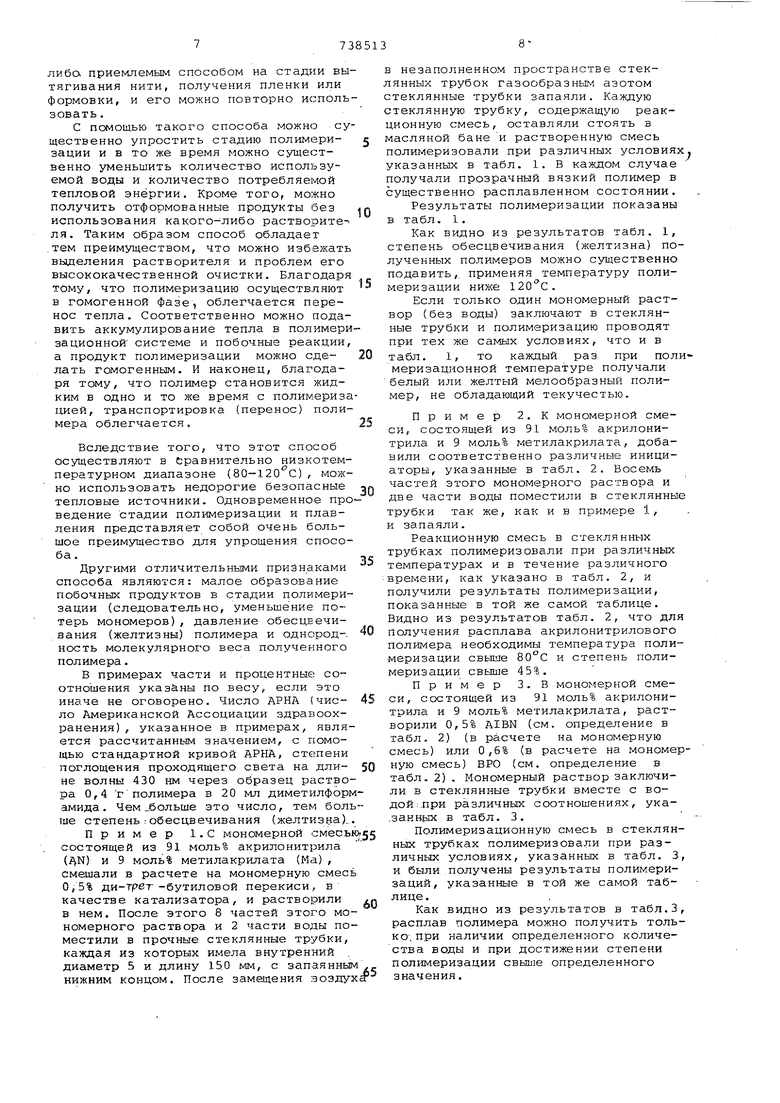

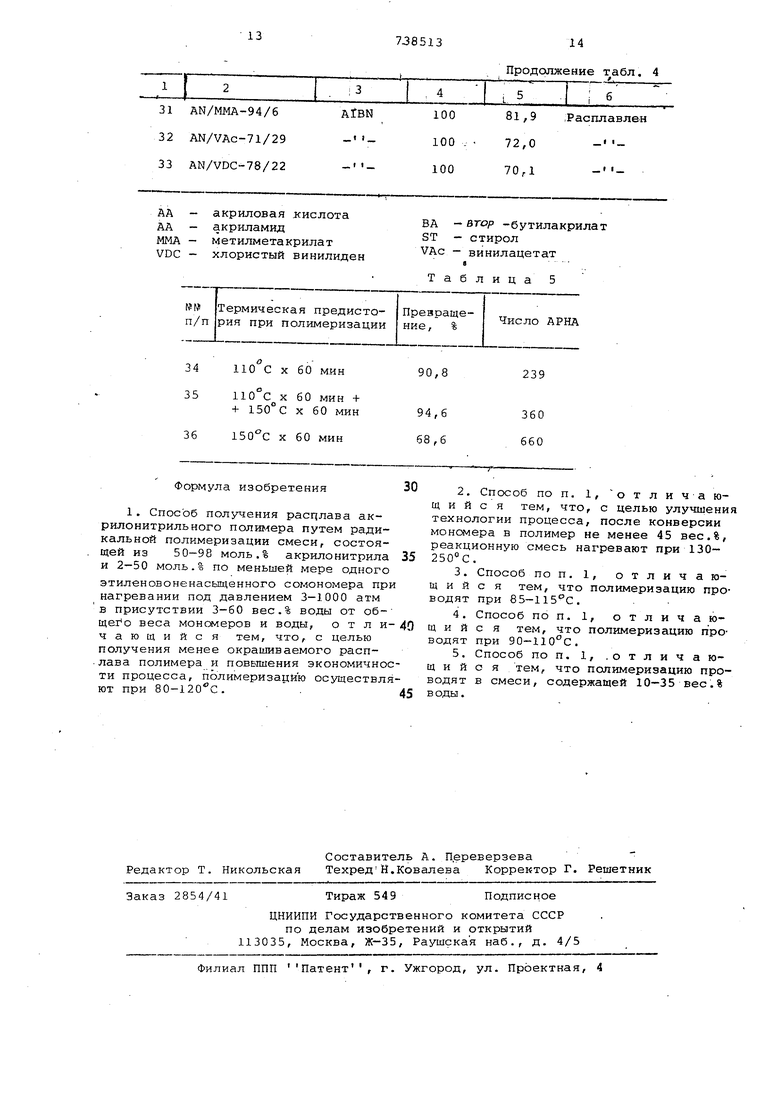

л и ц а вать мономерную смес.. Был получен бесцветный прозрачный полимэр в су щественно расплавленном состоянии. При последуняцем нагревании стеклянной трубки, содержащей полимер, в течение 60 мин при 150°С, текучесть полимера возросла. С другой стороны, для сравнения, мономерную смесь полимеризовали при 150°С в течение 60 мин. Получили расплавленный полимер, но он имел :желтую окраску. Указанные результаты полимеризации и степени обесцвечивания (числа АРНА) полученных таким образом полимеров приведены в табл. 5. Как видно из результатов табл. 5 Полимер 34, полученный по предлагйемому способу, значительно менее ок рашен, чем полимер 36, полученный известным высокотемпературным способом под давлением. Даже в случае полимера 35 (по настоящему изобретению), который прошел значительно большую термическую предисторию, чем полимер 36, обесцвечивание та:кже существенно снижено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимера или сополимера акролонитрила | 1975 |

|

SU580844A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ | 1973 |

|

SU399139A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU362539A1 |

| Способ получения формуемых (со)полимеров | 1973 |

|

SU1083912A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU297192A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| Полимерная композиция | 1976 |

|

SU673180A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2088611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1995 |

|

RU2228338C2 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

100 115 120 140 160

6 7 8 9

0,5

AIBN

75 ВО

0,5

AIBN 90

1,2

AIBN

1,0 100

AVN

0 11

0,5

AIBN 100

0,5 100

AIBN 2

0,6 110

ВРО

;Т а б л и ц а 2

Мелообразный

79,3 87,1

130,500 Расплавленный 83,200 89,5

То же 43,6 61,000 Мелообра з ный 42,9

То же 65,7

75,600 Расплавлен ный 68,000 70,2

То же Примечание;

AN/MA-100/0

AIBN

AN/MA-94/6

ВРО

AN/MA-95/15

ВРО

AN/AA-92/8

AIBN I I

AN/BA-85/15

I

AN/AAM 92/8 I I

AN/ST-95/5

Продолжение

табл. 2

Таблица 4

93,8

Не -расплавлен 75,6 Расплавлен 64,1

То же I 1 79,6 74,6 84,3 81,8 AIBN - азобисизобутиронитрил; AVN - азобисвалеронйтрил; ВРО - перекись бензоила; ОВР - перекись ди-грет бутила. В опытах № 14 и 15 было добавлено 0,8% бензиламина (в расчете на мономерную смесь). Таблица 3

ДА -акриловая .кислота

ДА -акриламид

МИД -метилметакрилат

VDC -хлористый винилиден

34110 С X 60 мин

35НО С X 60 мин + Формула изобретения 1. Способ получения расцлава акрилонитрильного полш1ера путем радикальной полимеризации смеси, состоящей из 50-98 моль.% акрилонитрила и 2-50 моль.% по меньшей мере одного этиленовоненасыщенного сомономера при нагревании под давлением 3-1000 атм в присутствии 3-60 вес.% воды от общет о веса монсялеров и воды, о т л и чающийся тем, что, с целью получения менее окрашиваемого расп. лава полимера и повБпления экономичнос ти процесса, полимеризацию осуществл ют при 80-120°С..

Продолжение табл. 4

БД - втор -бутилакрилат

ST - стирол

УДс - винилацетат

g

Таблица 5

90,8

239 2.Способ поп, 1, отличающ и и с я тем, что, с целью улучшения технологии процесса, после конверсии мономера в полимер не менее 45 вес.%, реакционную смесь нагревают при 130- 250°С. 3.Способ по п. 1, отличающийся тем, что полимеризацию проводят при 85-115с. 4.Способ по п. 1, отлича ющ и и с я тем, что полимеризацию проводят при 90-110°С. 5.Способ по п. 1, .отличающийся тем, что полимеризацию проводят в смеси, содержащей 10-35 вес.% воды.

Авторы

Даты

1980-05-30—Публикация

1976-11-05—Подача