1

Известен способ получения карбоцепных чередующихся сополимеров сополимеризацией по крайней мере одного сопряженного €4-Сюдиена и по крайней мере одного полярного винилового мономера, выбранного из группы, содержащей акрилонитрил, метакрилонитрил и эфиры альфа, бета-ненасыщенных карбоновых кислот, при их молярном соотношении or 1 : 10 до 10 : 1 в жидкой фазе - в массе или среде органического растворителя при температуре от -78 до 100°С Б присутствии катализатора - продукта реакции алюминийгалоидорганического соединения и соединения переходного металла, принадлежащего к четвертой или пятой группе Периодической системы элементов Д. И. Менделеева, в присутствии сопряженного полярного випильного мономера.

Целью изобретения является новышеиие активности катализатора и снижение его стоимости.

При использовании различных каталитических компонентов согласно изобретению, отличных от дорогостоящих алюминийгалоид-органических соединений, например, галоидных производных некоторых металлов, реакция сополимеризации сопрял енных диенов и сопряженных полярных винильных мономеров может быть проведена более эффективно, чем раньще, и в итоге могут быть получены «чере2

дующиеся сополимеры с высоким молекулярным весом, не содержащие в своем составе гель-фракции.

Каталитическая активность используемого

катализатора может быть значительно увеличена при сохранении «степени регулярности в чередовании мономерных звеньев в макромолeкyv яpнoй цепи сополимеров на достаточно высоком уровне путем добавления радикального инициатора к упомянутым выше каталитическим компонентам. (Термин «степень регулярности мономерных звеньев в сополимере используется для обозначения относительного количества соответствующих мономерных

звеньев, связанных друг с другом в полимерной цепи попеременно.).

При необходимости может быть осуществлен и синтез сонолимеров, имеющих различные «степени чередования мономерных звеньев в макромолекулярной цепи, соответствующие поставленной задаче.

Благодаря прибавлению по крайней мере одного регулятора молекулярного веса, выбранного из группы, в которую входят меркаптаны, дисульфиды и полигалоидные соединения углерода, в полимеризационную систему, полученную в соответствии с изобретением, молекулярный вес конечных сополимеров поддается контролю и регулированию в желаемых

пределах и сама реакция сополимеризацпи может быть прове,1еиа более легко и просто.

Сопряженпые диены, которые можно использовать R качестве мономеров в настоящем изобретеннн, относятся к чнслу диеновых уг леводородов, имеюниьх в своем составе от 4 до 10 атомов углерода. Типичными примерами таких диенов являются бутадиен-1,3, нзопреи, пентадиен-1,3, гексадиен-1,3,2,3-днметплбутадиен-1,3 и фенил бутадиен-1,3, предпочтительно использовапие бутадиена-1,3 и изопрена. Кроме того, настоящее изобретение допускает использование фракции В-В, содержащей бутадиен-1,3, и изобутилепа, получеиных в результате крекинга лигроипа.

Сопряженные полярные випильпые мономеры, используемые в соответствии с настоящим изобретением, включают акрплопитрил, метакрилонитрил и эфиры альфа, бета-непасыщенных карбоновых кислот, такие, например, как метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, метилметакрилат, этилметакрилат, акрилопитрил, метакрилопитрил и им подобные. Среди этих мономеров наиболее нредпочтительпые метилакрилат, метилметакрилат и акрилонитрил.

Среди сополимеризуемых комбинаций мономеров используются такие системы, как бутадиен/акр илонитрил, бутадиен/метилметакрилат, бутадиенметилакрилат, бутадиен/метакрилонитрил, изопрен/акрилопитрил, изопрепметилметакрилат, изопренметилакрилат, бутадиен/этилакрилат, пентадиен-1,3/акрилопитрил, пентадиен-1,3/метилакрилат и другие.

Кроме того, в соответствии с настоящим изобретением можно использовать комбинацнн по крайней мере трех мономеров, таких, папример, как бутадиенакрилонитрил/бутилакрилат, бутадиен (акрилонитрил) метилметакрилат, бутадиен (изопрен) акрилонитрил и другие. При сополимеризации мономеров любых выщеуномянутых комбинаций в соответствии с патентуемым изобретением можно нолучать «чередующиеся сополимеры, в состав которых входят звенья сопряженного диена и сонряжепного полярного винильпого мономера в молярном соотнощении 1:1.

Количественная пропорция сопряженного диена в смеси мономеров, то есть отношение сопряженного диена к сонряженному полярному випильпому мономеру, используемое при осуществлении реакции сополимеризации, может быть выбрано в области от 1 : 10 до 10 : 1 (молярное отнощепие). Количественное соотнощение мономеров в исходной смеси влияет на выход сополимера, степень полимеризации конечного сополимера (то есть его молекулярный вес) и па другие показатели, нримеияемые для оценки результатов той нли ипой реакци.и полимеризации, так что это соотпощение может быть надлежащим образом определено в каждом конкретном случае в зависимости от поставленной задачи (от того, для каких целей предполагается использовать полученный сополимер).

Способы загрузки мономеров тоже являютя нроизвольными и выбираются в каждом онкретном случае отдельно.

Каталнзатор, предназначенный для испольования в соответствии с настоящим изобретением, является любой из комбинаций А-В и -В-С выщеописанных каталитических комонентов А, В и С.

Каталитический компонент А представляет

собой по крайней мере одно соединение, выбранное из группы, в состав которой входят соенпения переходных металлов IV и V групп периодической системы элементов Д. И. Менелеева. Среди этих соединений для использования в соответствии с настоящим изобретением пригодны соединения, обладающие растворимостью в смеси мономеров (то есть в смещанном мономерном растворе), и, в частности, наиболее предпочтительны соединения переходиых металлов V группы, растворимые в смеси мопомеров.

Наибольшего иредпочтения в этом отпощении заслуживают некоторые соединения ванадия, растворимые в упомянутом смешанном

растворе мономеров.

Соединения переходных металлов IV и V групп периодической системы элементов Д. И. Менделеева, используемые в качестве каталитического компонента А, не лимитируются

типом и формой химической связи и химического строения, в их состав входят галоидные производные этих металлов, алкоголяты, циклонептадиенильные соединения, ацетилацетонаты, амидные соединения и так далее. Так

например, упоминания заслуживают в этой связи такие соединения, как четыреххлористый ванадий, треххлористый ванадий, треххлористый ванадил, двуххлористый ванадил, дициклопентадиеиил ванадий

дихлорид, триэтилортованадат, ди-н-бутилмопохлорортованадат, этилдихлорортованадат, н-бутилдихлорортованадат, н-гексилдихлорортованадат, циклогекси чдихлорортованадат, три (нарахлорфенил), ортованадат, ванадилдиацетилацетонат, триацетилацетонат ванадия, четырехбромистый ванадий, четырехиодистый ванадий (ванадий тетраиодид), трехбромистый ванадил, трехиодистый ванадил (ванадил трииодид), диметилмонобромортованадат, третбутилдихлорортованадат, ди-г/оег-бутилмоно.хлорортованадат, три-г оег-бутилортованадат, триметилортованадат, трипропилортованадат, триизонропилортованадат,трибутилортованадат, триизобутилортованадат, три-бго/7-бутилортованадат, трифенилортованадат, триизопентилортованадат, тригексилортованадат, три- 2 -этилгексилортоваиадат, тритолилортованадат, трифепилортованадат, трициклогексилортованадат, вападилнафтенат, ванадилацетат, ванадлоктенат, вападилизооктепат, ванадилоксалат, аддукт четыреххлористого ванадия с ацетилацетонатом алюминия, дихлорванадилсалицилат, пятихлористый тантал (тантал пептахлорид), пеитаэтокситантал, пентаметокситантал, пентапропокситантал, пентаизопропокситантал, пентаизобутокситантал, пента-егор-бутокситантал, пента-н-бутокситантал, триэтокситанталдихлорид, трибутокснтанталдихлорид, тетра-н-бутоксицнркоиий, четыреххлористый цирконий (цирконий тетрахлорид), дихлороксицирконий, хлоранилат циркония, четыреххлористый титан, треххлористый титан, бутоксититантрихлорид, дибутоксититандихлорид, трибутоксититаихлорид, тетраметоксититан, тетраэтоксититан, тетрапропоксититан, тетраИЗопропоксититан, тетрабутокснтитан, тетраизобутоксититан, тетра-втор, бутоксититан, тетра-грег-бутоксититан, тетрапентоксититан, тетрафеноксититан, уксуснокислый титан (ацетат титана), щавелевокислый титан (оксалат титана), тетра (диметиламид) титана, тетра (диэтиламид) титана, тетра (дибутиламид) титана, аддукт треххлористого титана с хлористым алюминием, тетра (диметиламид) циркония, тетра (диэтиламид) циркония, тетра (дибутиламид) циркония, тетра-(диметиламид) ванадия, тетра (диэтиламид) ванадия, танталтри-(ди-н-прониламино) моноэтилимид, танталтри (диэтиламино) моноэтилимид, пента-грет-бутооксиниобий, тетра (диэтиламид) ниобия, тетра (ди-н-пропиламид) ниобия, пятихлористый ниобий (ниобий пентахлорид), пентаметоксиниобий, пентаэтоксиниобий и другие, а также различные смеси этих соединений.,

Среди перечисленных соединений нредпочтения заслуживают соединения, растворимые в смешанном мономерном растворе (то есть в исходной смеси мономеров), и, в частности соединения ванадия. Наиболее предпочтительными соединениями этого тина являются: треххлористый ванадил, три-грег-бутилортованадат, триэтилортованадат, ди-грет-бутилмонохлорортованадат, грег-бутилдихлорортованадат, четыреххлористый ванадий, тетра-н-бутоксититан, тетраизопропоксититан, ди-н-бутоксититандихлорид, тетраэтокситантал, тетра-w-бутоксицирконий, ванадилацетат, ванадилнафтенат, ванадилоксалат, ванадилоктенат, ванадил изооктенат, четыреххлористый титан, уксуснокислый титан (ацетат титана) и щавелевокислый титан (оксалат титана), а также различные комбинации этих соединений.

Каталитический компонент В, используемый в соответствии с настоящим изобретением, представляет собой комбинацию (В-3-а) по крайней мере одного соединения, выбранного из группы, в состав которой входят металлоорганические соединения общей форму-лы

R,,M или К„--,,г ,

и по крайней мере одного соединения, выбранного из группы, в состав которой входят галоидные производные металлов, имеющие общую формулу р. где R - углеводородный радикал, имеющий

в своем составе от 1 до 20 атомов

углерода;

X - галоидный радикал; М - атом металла, выбранного из группы, в состав которой входят бериллий, магний, цинк, кадмий, ртуть, бор, алюминий и галлий;

М - атом металла, выбранного группы, в которую входят такие металлы, как магний, кадмий, бор, алюминий и галлий;

- атом мeтaЛv a, выбранного нз группы, в состав которой входят такие металлы, как бериллий, магний, кальций, цннк, кадмий, ртуть, бор, алюминий, галлий, стронций, олово, барий;

п - валентность металла М; п - валентность металла

п - простое целое число, меньщее по своей, величине, чем п; р - валентность металла М . (В данном случае комбинация, в которой все металлы М , М и М представляют собой алюминий, исключаются нз рассмотрения).

5 Примерами соединений, относящихся к компоненту являются триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, трщ зобутилалюмпний, три-нбутилалюминий, три- втор -бутилалюминий,

0 три-н-гексилалюминий, триизопропилалюмипий, трифенилалюминий, этилалюминнйдихлорид, этилалюминийсесквихлорид (полуторохлористое соединение этилалюминия), этилалюминийсесквибромид, диэтилалюмипийхлорид, метилалюминийдихлорид, метилалюмипропилалюминийсесквихлорид, метил алюминнйдибромид, метил алюминийсесквибромид, нзобутилалюминийдибромид, изобутилалюминийсесквихлорид, диметилалюминийбромид,

0 диэтилалюминийбромид, дипропилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийгидрид, диэтилалю,минийангидрид, диметилалюминийгидрид, диэтилбериллий, дипропилбериллий, диметилбериллий, диэ5 тилмагний, этилмагнийхлорид, этилмагнийбромид, диэтилцинк, днметилцинк, дипропилцинк, дибутилцинк, диэтилкадмий, дипропилкадмий, дибутилкадмий, диметилкадмий, диэтил-ртуть, диметилртуть, дипропилртуть, дибутилртуть,

50 триметилбор, триэтилбор, трибутилбор, этилбордихлорид, диэтилбормонохлорид, диэтилбормонобромид, этилборсесквихлорид (полуторохлористое соединение этилбора), этнлбордибромид, этнлборсесквнбромид, тринропилбор,

55 гриэтилгаллий, триметилгаллий и им подобные, а также различные комбинации этих соединений.

В качестве примеров соединений, относящихся к компоненту, можно назвать такие га0 лопдные производные упомянутых металлов, как хлористый бернллнн, хлористый магний, хлористый кальций, хлорнстый цинк, хлористый кадмий, дву.хлористая ртуть, хлористая ртуть, хлористый бор, .хлористый алюминий,

65 хлористый галлпй, хлористый стронций, хлорнстый барий, хлорное олово, бромистый бериллий, бромистый магний, бромистый кальций, бромистый цинк, бромистый кадмий, двубромистая ртуть, бромистая ртуть, бромистый бор, бромистый алюминий, бромистый галлий, бромистый стронций, бромистый барий, йодистый бериллий, йодистый магний, йодистый кальций, йодистый цинк, йодистый кадмий, двуиодистая ртуть, йодистая ртуть, йодистый бор, йодистый алюминий, йодистый галлий, йодистый стронций, йодистый барий, фтористый алюминий, фтористый бор и другие. Среди перечисленных соединений предиочтительными, с точки зрения настоящего изобретения, являются хлористый цинк, бромистый цинк, хлористый кадмий, бромистый кадмий, хлористый кальций, двухлористая ртуть, трехфтористый бор, треххлористый бор, трехбромистый бор, хлористый алюминий, бромистый алюминий, хлористый галлий и хлорное олово и так далее. И наконец, среди этих соединений наиболее нредиочтительными являются хлористый цинк, бромистый цинк, трехфтористый бор, треххлористый бор, трехбромистый бор, хлористый алюминий, бромистый алюминий, хлористый кальций, хлорное олово и так далее.

К числу наиболее предпочтительных комбинаций упомянутых компонентов можно отнести следующие (комбинация компонента с компонентом представляется в виде комбинации центрального атома металла в металлоорганических соединениях металлов II и III групн периодической системы Д. И. Менделеева с центральным атомом металла в галоидных соединениях упомянутых металлов II, III и IV групп периодической системы элементов Д. И. Менделеева, причем порядок, в котором называются металлы, такой: сначала указывается металл, относящийся к компоненту А, затем металл, относящийся к компоненту Б: бериллий/алюминий, магний/алюминий, магний/бор, магний/цинк, алюминий/кальций, бор/кальций, цинк/кальций, бериллий/цинк, цинк/магний, цинк/цинк, цинк/кадмий, цинк/бор, цинк/алюминий, галлий/цинк, кадмий/цинк, кадмий/кадмий, кадмий/алюминий, цинк/ртуть, алюминий/ртуть, бор/бор, бор/цинк, кадмий/бор, бор/магний, бериллий/бор, бор/алюминий, алюминий/цинк, алюминий/бор, алюминий/кадмий, алюминий/бериллий, алюминий/магний, алюминий/олово и другие. В тех случаях, когда комбинируются два или несколько соединений, от каждого компонента можно получить и использовать такие комбинации, как, например, алюминий/алюминий/цинк и алюминий/цинк/алюхМИНИЙ.

Каталитические компоненты А и В могут в соответствии с настоящим изобретением содержать комплексы, полученные в результате комПлексообразования компонентов А и/или В с подходящими для этой цели основными органическими соединениями. К числу пригодных с этой точки зрения основных органических соединений относятся различные органические нйтрильные соединения, такие, например, как

ацетонитрил, пропонитрил, валеронитрил, фумаронитрил, акрилонитрил, метакрилонитрил, бензонитрил и другие, различные эфиры карбоновых кислот, такие, например, как этилацетат, этилпропиопат, этилбутират, метилацетат, метилпропионат, метилбутират, пропилацетат, метилакрилат, этилакрилат, пропилакрилат, метилметакрилат, этилметакрилат, пронилметакрилат, бутилметакрилат, метилкротонат,

этилкротонат, метилбензоат, этилбензоат, метилфталат, этилтерефталат, этилизофталат, бутилбензоат, метилсалицилат, этилсалицилат и так далее; органические альдегиды, такие, например, как формальдегид, ацетальдегид,

пропионовый альдегид, акролеин, бензальдегид и другие; органические карбоновые кислоты, такие, например, как уксусная, пропионовая, бензойная, салициловая и другие; органические простые эфиры такие, например, как диэтиловый («серый), диметиловый, дипропиловый, тетрагидрофуран, анизол, вератрол, диметиловый эфир этиленгликоля (диметилцеллюлозольв) и другие; простые тиоэфиры, такие, например, как диэтиловый тиоэфир (диэтилсульфид), металэтилсульфид, этилпропилсульфид, пропилбутилсульфид, тиофен и так далее; амины, такие, например, как дифениламин, фенил-р, нафтиламин, триметиламин, анилин, трифениламин, диметиланилин, метиламин, диметиламин, индол, карбазол и другие; пиридин и некоторые его производные, такие, например, как пиколины, р-коллидин, хинолин, 2,4,6-коллидин, и так далее; фосфины, такие, например, как трифенилфосфин, триметилфосфин, триэтилфосфин, триизоприпилфосфин и другие; фосфиты, такие, например, как трифенилфосфит, диметилфосфит, диэтилфосфит, диизопропилфосфит, диаллилфосфит и другие; фосфит, диэтилфосфит, диизопропилфосфит, диаллилфосфит и другие; фосфаты, такие, например, как триметилфосфат, триэтилфосфат, дилаурилфосфат, три (бутоксиэтил) фосфат, бис- (2-этилгексил) фосфат и другие; фосфонаты, такие, например, как диизопропилдиметиламинометилфосфат и другие; арсины, такие, например, как трифениларсин, триметиларсин, триэтиларсин, триизопрониларсин и другие; гексаметилфосфортриамид; сероуглерод; полициклические ароматические углеводороды, такие, например, как нафталин, антрацен, фенантрен, флуорен и другие. Среди перечисленных выше соединений наиболее предпочтительными являются акрилонитрил, метилметакрилат, диметиланилин, нафталин, фенантрен, флуорен и им подобные соединения.

Нет необходимости, чтобы все компоненты, используемые в каталитических компонентах А и В каталитической системы, обладали способностью комплексоваться с неречисленными выше органическими соединениями, причем можно использовать каталитические системы, в состав которых входят компоненты и обладающие, и не обладающие способностью к комплексообразованию- Так, например, настоящее изобретение допускает иснользование каалюминий/хлористый алюминий/хлористый цинк/треххлористый ванадил. талитических систем, полученных в результате прибавления комплекса треххлористого алюминия с акрилонитрилом к системе триэтилКатализаторы, используемые в соответствии с настоящим изобретением, получают обычно при температуре от --100°С до + 100°С. Последовательность операций при использовании методики получения катализатора, в том числе порядок прибавления компонентов, может быть различной, например следующая: 1. К компоненту А прибавляют сопряженный полярный винильный мономер и сопряженный диен в том порядке, в котором они названы здесь (разумеется, этот порядок может быть и прямо противоположным, то есть, к каталитическому компоненту А сначала прибавляют сопряженный диен, а затем сопряженный полярный винильный мономер). Полученную смесь выдерживают для «созревания при температуре от -78°С до , причем температуру подбирают таким образом, чтобы в процессе выдержки системы не происходило полимеризации, после чего к выдержанной, «созревшей системе прибавляют каталитический компонент В. 2.Каталитический компонент В смешивают с сопряженным полярным винильным мономером, и полученную смесь выдерживают для «созревания при температуре от -78°С до + 60°С. Температуру на этой стадии подбирают таким образом, чтобы не допустить полимеризации мономера. Затем к. выдержанной системе прибавляют сопряженный диен и каталитический компонент А. Прибавлять сопряженный диен и компонент А можно либо в том порядке, в каком они здесь указаны, либо в обратном. 3.Компонент А и компонент В смешивают друг с другом в присутствии сопряженного диена и сопряженного полярного винильного мономера. При всех описанных выше вариантах предпочтительно положение, когда компонент А контактирует с компонентом В по крайней мере в присутствии сопряженного полярного винильного мономера. Когда компонент А и/или компонент В представляют собой комбинации двух или, соответственно, нескольких соединений, такие комбинации могут быть использованы либо предварительным смешиванием всех соединений, входящих в их состав, и последующей выдержкой полученных смесей, либо поочередным прибавлением каждого соединения в отдельности. Пропорция (количество) атома переходного металла в каталитическом компоненте А в расчете на 1 г-атом общего количества атомов металла в .компоненте составляет от 10 до 2 г-атом, предпочтительнее г- от 10 до 1 г-атом. В этом случае пропорция (количество) атома металла в галоидном.производном металла, относящемся к компоненту, в расчете на 1 г-атом атома металла в металло-органическом соединении, относящемся к компоненту составляет от 0,2 до 1000 г-атом, причем более предпочтителен интервал от 0,5 до 200 г-атом и, наконец, наиболее предпочтителен интервал от 1 до 100 г-атом. Общее количество обоих компонентов А и В, используемых в соответствии с настоящим изобретением, может быть выбрано в общемто, совершенно произвольно, однако общее количество атомов металла в этих компонентах в расчете на 1 моль общей загрузки мономеров составляет обычно от 10 до 0,5 г-ато.ч. Предпочтителен такой вариант, когда общее количество атомов металла в обоих компонен тах А и В составляет в расчете на 1 моль общей загрузки мономеров от до 0,5 г-аго.н, причем наиболее предпочтителен интервал от 10 до 0,2 г-атом. Состав, микроструктура, расположение мономерных звеньев и другие характеристики этих сополимеров могут быть подтверждены их растворимостью в различных растворителях, спектрами ядерного магнитного резонанса (ЯРМ-спектроскопия) и инфракрасным спектром (ИК-спектроскопия), элементарным анализом сополимера; анализируется также состав сополимеров, полученных при различном отнощении мономеров в исходной смеси (исходной загрузке); снимается кривая зависимости деформации образца сополимера ст напряжения; проводится пиролиз полученных сополимеров и газохроматографическое исследование продуктов пиролиза и осуществляется целый ряд других испытаний. В тех случаях, когда к двум упомянутым компонентам А и В каталитической системы, используемой в соответствии с настоящим изобретением, прибавляется компонент С, появляется возможность получать сополимеры, имеющие практически тот же состав, микроструктуру и расположение мономерных звеньев в макромолекулярной цепи сополимера, что и в случае использования двухкомпонентной системы. Когда радикальный инициатор, используемый в соответствии с настоящим изобретением в качестве компонента С каталитической системы, выбирается из группы органических перекисей, в состав этой группы входят такие соеинения, как диацилперекиси, например, переись бензоила, перекись лаурила, перекись апроила, перекись меристилоила, перекись теароила, перекись 2,4-дихлорбепзоила, переись 4-нитробензила, перекись 4-метоксибензола, перекись 4-хлорбензоила, перекись фталола, перекись ацетила, перекись бнс-0-карботилбензоила, перекись 2-метилпентаноила п ак далее; перекиси кетонов, например, переись метилэтилкетона, перекись циклогексапоа и так далее; гидроперекиси, такие, наприер, как гидроперекись третичного бутила, гидоперекись параментана,- гидроперекись диизоропилбензола, гидроперекись изопропилбеизола (гидроперекись кумола) и другие; диалкилперекиси, например, перекись дитрет. бутила, трет, бутилкумилиерекись, дикумилперекись и другие эфиры надкислот, такие, например, как трет, бутилпероксибеизоат (то есть, трет, бутиловый эфир пербензойной кислоты), бис- (а,а-диметилбензил) диметилпероксималонат, т/7ет-бутилпероксиизобутират, трет-бутилпероксиацетат, грет-бутилпероксипивалат (то есть, г/ ег-бутилперокситриметилацетат) 2,5-диметилэтилгексил-2,5-ди (пероксибензоат), фенилпероксикарбамат и так далее; диалкилперкарбонаты, такие, например, как диизопропилпероксидикарбонат, ди-н-бутилпероксидикарбонат, т/зег-бутилпероксиизопропилкарбонат и другие. Среди перечисленных соединений предпочтения заслуживают диацилперекиси, такие, например, как перекись бензоила; эфиры перекислот, такие, например, как трет-бутилпероксипивалат (то есть грег-бутилперокситриметилацетат); и диалкилперкарбонаты, такие, например, как диизопропилнероксидикарбонат. В тех случаях, когда радикальный инициатор, используемый в соответствии с настоящим изобретением в качестве компонента С каталитической системы, выбирается из группы азонитрильных соединений общей формулы RRC(CN) -N N - (CN)CRR, где R и R представляют собой органические радикалы содерлсащиеот 1 до 10 атомов углерода. Эта группа включает такие соединения, в которых радикал R представляет собой метильную группу, а радикал R - метильную, этильную, tt-пропильную, «зо-пропильную, циклокегсильную, н-бутильную, мзо-бутильную н-амильную, циклогексильную, 2,2-диметил-н-пропильную, беизильную «-хлорбензильную, п-нитробензильную, циклобутильную, циклопентильную, циклогептильную, циклококсильную, или циклодецильную группу; а также соединения, в которых радикал R представляет собой изопропильную группу, а радикал R - либо зтильную, либо изопропильную группу; и наконец, соединения, в которых оба радикала R и R представляют собой изобутильные группы. Среди этих соединений предпочтительны азобисизобутиронитрил (динитрил азобисизомасляной кислоты) и азобис-2,4-диметилвалеронитрил. Что же касается упомянутой триалкилборкислородной системы, то ее триалкилборпая компонеита включает, например, такие триалкильные производные бора, как триметилбор, триэтилбор, три-н-пропилбор, триизопропилбор, три-н-бутилбор, трииаобутилбор, три-егор-бутилбор и так далее. Пропорция этих соединений бора в упомянутой системе триалкилборкислород по отношению к кислороду выбирается произвольно. Среди перечисленных триалкильных производных бора наиболее предпочтительными являются триэтилбор и три-н.-бутил бор. Количество радикального инициатора, которое можно ввести в систему с целью активирования катализатора, а следовательно, и реакции полимеризации, составляет обычно от 0,005 до 5% мол в расчете на общее количество мономеров. Однако оно может выходить за пределы указанного интервала. Способ загрузки радикального инициатора в реакционную систему в принципе не регламентируется и не ограничивается какой-то определенной методикой, хотя следует избегать таких условий, в которых полимеризация может начаться до того, как в систему будут загружены все мономеры (в полном количестве) и другие каталитические компоненты. Например, необходимо помнить, что при загрузке радикального инициатора температура в системе не должна быть выше температуры, при которой начинается его распад, сопровождающийся генерированием свободных радикалов, так что лучше поддерживать в системе не слишком высокую температуру. Физические свойства и перерабатываемость «чередующихся сополимеров в значительной степени зависят от степени полимеризации, которая зависит главным образом от количества используемого катализатора и выхода полимеризации. Когда количество катализатора для сополимеризации уменьшается, степень полимеризации конечного сополимера увеличивается, а когда выход в результате полимеризации увеличивается, степень полимеризации конечного сополимера падает. Вполне естественно поэтому, что с экономической точки зрения предпочтительнее использовать возможно меньшее количество катализатора. К этому же выводу приводит желание уменьшить количество катализатора, остающегося в конечном сополимере после завершения полимеризации. Однако было обнаружено, что если количество используемого катализатора чрезмерно уменьшать, то это может привести (и приводит) к резкому увеличению степени полимеризации сополимеров и столь же резкому возрастанию вязкости полимеризационной реакционной системы, в результате чего перемешивание реакционной системы и отвод тепла, выделяющегося в процессе сополимеризации (полимеризация мономеров с кратными связя.ми есть процесс экзотермический, который протекает с выделением тепла), становится крайне затруднительными, а следовательно, существенно затрудняется контроль за скоростью реакции, благодаря чему создаются благоприятные условия для протекания некоторых побочных реакций, например желатинизации продукта (образование Б сополимере нерастворимой гельфракции) . Кроме того, следует иметь в виду, что поскольку степень полимеризации изменяется в соответствии с изменением выхода полимеризационного процесса, становится очень трудно технически получать сополимеры, имеющие наиболее оптимальную и предпочтительную с точки зрения физических свойств и способности перерабатывать степень полимеризации, с высокой воспроизводимостью. Други13

ми словами, зависимость степени полимеризации от выхода полимеризационного процесса в значительной степени затрудняет управление процессом н получение сополимеров с воспроизводимой степенью полимеризации, в том числе сополимеров с оптимальной степенью полимеризации, наиболее предпочтительной с точки зрения физических и физико-механических свойств и перерабатываемости. В соответствии с этим обстоятельством появилась потребность в методе, который бы позволил контролировать и регулировать степень полимеризации сополимеров даже в том случае, когда количество используемого катализатора очень невелико.

Если в полимеризационную систему прибавлять (в присутствии вышеописанных ката.чизаторов, используемых для получения «чередующихся сополимеров) в качестве регулятора молекулярного веса по крайней мере одно соединение, выбранное из группы, в которую входят меркаптаны (I), дисульфидные соединения (II) и полигалоидные соединения углерода (III), содержащие в качестве основных компонентов брол или иод, то появляется воз o кнocть без какого-либо нарушения попеременного чередования мономерных звеньев в макромолекулярной цепи получать сополимеры, имеющие более низкий молекулярный вес, чем сополимеры, полученные в аналогичных условиях, но в отсутствии регулятора лЕОлекулярного веса.

К числу регуляторов молекулярного веса, используемых в соответствии с настоящим изобретением, относятся следующие соединения:

I. Меркаптаны. В качестве таких соединений можно использовать обычные органические соединения, имеющие в своем составе меркаптанную группу - SH, например метаитиол (метилмеркаптан), этантиол (этилмеркаптан), 1-пропантиол, 2-пропантиол, 1-бутантиол, 2-бутантиол, 2-метил-1-пропантиол, 2-метил-2-пропантиол, 1-пентантиол, 2-пентантиол, 3-пентантиол, 2-метил-2-бутантиол, изо-пентантиол, 1-гексантиол, грет-эксилмеркаптан, 1-гептантиол, грег-гептилмеркаптан, 1-октантиол, грег-октилмеркаптан, трет-нонилмеркаптан, 1-декантиол, 1-додекантиол, т; ет-додекантиол, 1-тетрадекантиол, трет-тетрадекантиол, н-гексатиол, г/ ег-гексадекантиол, н-октадекантиол, этандитиол, 1,6-гександитиол, додекандитиол, 3-этоксипропантиол, 2-этоксипропантиол, аллилмеркаптан, тиоуксусная кислота, тиобензойная кислота, тиофенол, этилтиогликолят, бензилмеркаптан. параэтокситиофенол, ортотолилтиол, метатолилтиол, паратолилтиол, альфатолилтиол, тиоксиленол, бетанафтилтиол, napa-r/jer-бутилтиофенол, додецилбензилмеркаптан, толуол-3,4-дитиол, 2-меркаптобензотиазол, и другие, а также различные комбинации перечисленных соединений.

Кроме того, в качестве регуляторов молекулярного веса можно в соответствии с настоящим изобретением использовать такие меркяптосорлипения, которые содержат наряяу с

14

меркапто-группои амино-группу, гидроксильную группу, атом хлора или карбоксильную группу. К таким соединениям относятся 4-аминотиофенол, 4-меркаптобензилхлорид, 4-мер5 каптофенол, 4-меркаптобе1-130Й11ая кислота, парахлорметилтиофенол, 3-меркаптопропанол, йминоалкилмеркаптан и другие, а также различные смеси этих соединеннп.

II. Дисульфидные соединения. К ним относятся обычные органические соединения, имеющие в своем составе дисульфидную группу, например диацилдисульфид, диалкилдисульфид, тиурамдисульфнд, ксантогенднсульфид. Типичными примерами дисульфидных соедине5 НИИ, используемых в качестве регуляторов молекулярного веса, являются такие соединения, как диметнлднсульфид, диэтилднсульфид, ди-н-пропнлдисульфнд, диизопропнлдисульфид, диаллидисульфнд, дн-н-бутилдисульфид, динзобутилдисульфид, дн-агор-бутилдисульфнд, ди-грег-бутил дисульфид, ди-н-пентилдисульфид, ди-изо-пентилдисульфид, ди-трег-пентилдисульфид, дн-грег-гексилднсульфид, ди-грег-октилдисульфид, ди-грет-додецил дисульфид,

5 диоктадецилдисульфид, ди-грег-тетрадецилдисульфид, Д 1ацетилдисульфид,, дифенилдисульфид, ортотолилдисульфид, паратолилдисульфид, 2,3,5,6-тетраметилфенилдисульфид, параэтоксифенилдисульфид, параанизнлдисульфид,

0 парахлорбензнлдисульфид, 2-нафтилдисульфид, бензотиазилднсульфид, тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, диизопропилксантогенднсульфид, дибензотиазнлдисульфид II другие.

5 III- Полигалоидные соединения, содержащие в качестве основных компонентов бром и/или йод, например четырехбромистый углерод, трихлормонобро.мметан, бромоформ, йодоформ, четырехиодистый углерод н другие, а

0 также смеси этих соединений.

Способ введения этих регуляторов молекулярного веса в полимеризационную систему не требует регламентации и может быть выбран произвольно, количество их - изменяется

5 в широких пределах в зависимости от того, какие мономеры сополимеризуются, какая каталитическая система используется для проведения conOviHMepH3anHH, при какой температуре проводится сополимеризация, каковы прочие

0 условия проведения сополимеризации, какие, именно регуляторы молекулярного веса предполагается использовать и так далее. В общем количество регулятора молекулярного веса может в различных случаях составлять от

5 0,05 до 10 моль на моль общего количества сополимеризуемых мономеров, предпочтительно но может быть и иное.

Как правило, при выборе количества регулятора, которое желательно ввести в полиме60 ризационную систему, .можно руководствоваться следующим положенном: чем больше количество регулятора, тем ниже молекулярный вес полученного сополимера. Жидкий полимер тоже может быть получен при достаточно большом количестве сппль.пп. регулятора. Состав, микроструктура, расположение мономерных звеньев по длине макромолекулярной цепи и прочие характеристики конечных сополимеров могут быть определены или подтверждены методами химического и физико-химического анализа, включая определение растворимости полученных сополимеров в различных растворителях: анализом спектров ядерного магнитного резонанса (ЯРМ-спектров); анализом инфракрасных спектров (ИК-спектроскопия); элементарным анализом полученных продуктов; анализом состава сополимеров, полученных при изменении соотношения мономеров в исходной загрузке; снятием кривой напряжение - деформация; проведением пролитического разлол ения полученных сополимеров и газохроматографическим анализом продуктов пиролиза, и так далее. В тех случаях, когда регулятор молекулярного веса используется вместе с каталитической системой, предназначенной для проведения «чередующейся сополимеризации, возможно получать сополимеры, имеющие, по существу, тот же состав, микроструктуру и расположение мономерных звеньев в макромолекулярной цепи, что и сополимеры, полученные в результате реакции сополимеризации, проведенной в присутствии одной лищь каталитической системы, предназначенной для «чередующейся сополимеризации, но имеющие более низкий молекулярный вес, чем сополимеры, полученные без регулятора молекулярного веса. Реакцию сополимеризации сопряженных диенов и сопряженных полярных винильных мономеров можно проводить как методом «блочной полимеризации в отсутствии какоголибо растворителя, так и в растворе, в среде инертного растворителя, который не оказывает нежелательного влияния на реакцию сополимеризации. Растворителями, которые могут быть использованы для проведения сополимеризации по предлагаемому способу являются, например ароматические углеводороды, алифатические углеводороды, алициклические углеводороды, галоидзамещенные углеводороды, алициклические углеводороды, галоидзамещенные углеводороды и сероуглерод. К ним относятся, например, пентан, бутан, пропан, гексан, гептан, октан, лигроин, петролейный эфир, жидкие парафины, хлорированные парафины, циклогексан, бензол, толуол, ксилол, дихлорметан, 1,2-дихлорэтан, 1 1-дихлорэтан, трихлорэтан, тетрахлорэтан, трихлорэтан, дибромметан, 1,2-дибромэтан, бромбензол, хлорбензол, 1,1,2,2-тетрабромэтап, тетрахлорэтилен, хлористый бутил, хлороформ, дихлорбензол, различные смеси этих веществ, а также сероуглерод и его смеси с различными углеводородами, приведенными в этом списке. Отнощение количества растворителя, используемого для разбавления полимеризационной системы, к общему количеству сополимеризуемых мономеров может быть выбрано произвольно. Реакция сополимеризации проводится при емпературе от -78 до + 100°С, предпочтитеен температурный интервал от -30 до +80°С, под давлением, величина которого может варьироваться от парциального давления паров реакционной системы при выбранной температуе до 50 атмосфер. Предпочтительно проводить реакцию в инертной атмосфере, например в атмосфере сухого очищенного от следов кислорода азота. После заверщения реакции сополимеризации последующую обработку реакционной смеси с целью выделения и очистки полученного сополимера производят обычными методами: осаждением сополимера из раствора спиртом, промывкой спиртом, промывкой смесью спирта с соляной кислотой, промывкой соляной кислотой, разбавленной водой и прочее. Кроме того, можно применять методы последующей (после получения) обработки полимера, полученного при использовании в качестве катализатора кислот Льюиса. Можно использовать также метод отделения каталитических компонентов и извлечения их из полученного сополимера путем прибавления соединения, способного образовывать комплекс с упомянутым каталитическим компонентом. Полученные в соответствии с предлагаемым изобретением сополимеры обладают различными свойствами, которые определяются комбинацией сополимеризуемых мономеров, типом, составом и количеством катализатора, количественным соотношением мономеров в исходной смеси (загрузке) и другими условиями полимеризации. Однако независимо от условий проведения сополимеризации структура «чередующихся сополимеров не изменяется. Состав сополимера, его микроструктура и расположение мономерных звеньев в макромолекулярной цепи полученных сополимеров могут быть определены или подтверждены с помощью ряда методом химического, физико-химического и физико-механического анализа, включая определение растворимости полученных сополимеров в различных растворителях, исследование спектров ядерного магнитного резонанса (ЯРМ-спектроскопия), исследование инфракрасных спектров (ИК-снектроскопия), элементарный анализ полученных продуктов и его исследование с точки зрения проведения анализа состава сополимеров, полученных при изменении количественного соотношения мономеров в исходной загрузке; исследование графической зависимости напряжение-деформация, снятой для нолучеиных сополимеров; проведение пиролиза нолученных полимеров и газохроматографический анализ продуктов пиролиза и так далее. Процедура исследования полученного сополимера поясняется на примере изучения сополимера бутадиена с акрилонитрилом. а) Исследование растворимости сополи.мера. Бутадиенакрилонитрильный сополимер, полученный в соответствии с настоящим изобретением, растворяется в диметилформамиде, тетрагидрофуране, ацетонитриле, бензонитриле, акрилонитриле, метилэтилкетоне, хлороформе, нитрометане, диоксане, ацетоне, диметилсульфоксиде, анилине, нитропропане, нитроэтане, нитробензоле, этилацетате, трихлорэтане, и тому подобных растворителях и не растворяется в гексане, гептане, октане, петролейном эфире, бензоле и толуоле.

Данные о растворимости свидетельствуют, что упомянутый сополимер значительно отличается от полиакрилонитрила, не растворимого в ацетонитриле, тетрагидрофуране, хлороформе, диоксане и ацетоне, и от полибутадиена, не растворимого в диоксане, ацетоне, ацетонитриле и растворимого в толуо.ае. Кроме того, из приведенных данных можно сделать вывод о том, что упомянутый бутадиенакрилонитрильный сополимер не содержит гомополимеров, а структура его существенно отличается от структуры каждого из гомополимеров.

б) ИК-спектроскопия сополимера.

Бутадиенакрилонитрильный сополимер, полученный в соответствии с настоящим изобретением, растворяют в тетрагидрофуране, и из полученного раствора на поверхности отполированной пластинки из каменной соли отливают пленку сополимера, которую исследуют на инфракрасном спектрофотометре (т. е. снимают ИК-спектр полученной сополимерной пленки). Для инфракрасного спектра упомянутого сополимера оказались характерными следующие полосы поглощения. Во-первых, на ИКспектре имеется узкая интенсивная полоса поглощения в области 2240 , характерная для валентных колебаний нитрильной группы в акрилонитрильных звеньях, и отчетливо наблюдается интенсивная полоса поглощения в области 970 см характерная для поглощения транс-1,4-связи в бутадиеновых звеньях полимеров и сополимеров. Однако на ИК-спектре отсутствуют полосы поглощения в области, характерной для колебания (-C N-)-связей в акрилонитрильных звеньях, и в области, характерной для цис-1,4-связей в бутадиеновых звеньях, а поглощение в области, характерной для 1,2-связей в бутадиеновых звеньях, оказалось очень небольшим по интенсивности. Кроме того, при исследовании микроструктуры бутадиеновых звеньев в упомянутом сополимере оказалось, что содержание транс-1,4-бутадиеновых звеньев в сополимере достигает 97%, содержание 1,2-бутадиеновых звеньев составляет примерно 3%, а цис-1,4-бутадиеновых звеньев не было обнаружено совсем. Для ИК-спектров бутадиеиакрилонитрильных сополимеров, полученных в соответствии с настоящим изобретением, выяснилось еще то, что сополимеры, полученные в различных полимеризационных условиях, всегда дают практически одинаковые ИК-спектры.

Таким образом, предлагаемый способ всегда обеспечивает получение бутадиенакрилонитрильного сополимера, в котором микроструктура бутадиеновых звеньев отличается

олее чем 95%-ным содержанием транс-1,4звеньев.

С помощью инфракрасных спектров можно роанализировать также композиционное отошение различных мономерных звеньев в соолимере, то есть, количественное соотношение в нем звеньев едного и другого мономера. Например, при измерении отношения интенсивности полос поглощения в области 2240 см- и

70 см характерных для акрилонптрильных звеньев и звеньев бутадиена соответственно, оказывается, что если состав сополимера постоянный, то отношение интенсивностей полос поглощения тоже постоянное и, следовательно,

это отношение является критерием в оценке состава сополимера. С помощью этого метода было обнаружено, что сополимеры, полученные в соответствии с настоящим изобретением, всегда имеют один и тот же состав. Этот вывод

был подтвержден также данными элементарного анализа сополимеров и результатами их исследования методом ЯМР-спектроскопии, из которых следует, что композиционное молярное отношение звеньев обоих мономеров в «чередующихся сополимерах составляет практически 1:1.

в) ЯМР-спектроскопия сополимеров.

Различные бутадиенакрилонитрильные сополимеры, полученные в соответствии с настоящим изобретением, растворяют в дейтерированном хлороформе (дейтерохлороформе) и исследуют методом ядерного магнитного резонанса на приборах, обеспечивающих магнитное поле с частотой примерно 60 и

100 мггц/сек. При этом оказалось, что все упомянутые сополимеры всегда дают одинаковые спектры ЯМР. На каждом из спектров ядерного магнитного резонанса можно наблюдать химический сдвиг протонов, приписываемых

бутадиеновым и акрилонитрильным звеньям. В результате исследования этих спектров было обнаружено, что химический сдвиг протонов в «чередующемся бутадиенакрилонитр ильном сополимере абсолютно отличается от химических сдвигов в полибутадиене, полиакрилонитриле и блочносвязанных звеньях бутадиена. На спектрах ядерного магнитного резонанса бутадиенакрилонитрилыюго сополимера, полученного в соответствии с настоящим

изобретением, химический сдвиг, приписываемый бутадиеновым звеньям, наблюдается при т 4,43 и 7,70, а химический сдвиг, приписываемый акрилонитрильным звеньям, при ,35 и 8,27, каких-либо других химических сдвигов

на спектре не наблюдается. В то же самое время сополимер, полученный методом элгульсноиной полимеризации с использованием обычного свободнорадикального инициатора, исследуют с помощью ЯМР-спектроскопии.

Спектры ядерного магнитного резонанса сополимера, полученного в соответствии с настоящим изобретением, и сополимера, полученного эмульсионной полимеризацией, сравнивают между собой. На спектре ядерного магнитного

резонанса сополимера, полученного эмульсп19

онной полимеризацией, помимо химических сдвигов, характерных для сополимера, полученного эмульсионной полимеризацией, помимо химических сдвигов, характерных для сополимера, полученного в соответствии с настоящим изобретением, наблюдаются химические сдвиги, обусловленные обычно связанными звеньями бутадиена и акрилонитрила. Например, метиновый протон наблюдается в бутадиеновом звене в виде уступа прн т 4,6 и в виде дополнительного пика при т 7,87Эти дополнительные пики увеличиваются (становятся более интенсивными по высоте) в беспорядочном сополимере, содержащем 60% мол бутадиеновых звеньев, причем пик г 7,87 становится больше ника т 7,70. Это наблюдение позволило сделать вывод о том, что химические сдвиги нри т 4,6 и т 7,87 обусловлены блочно связанными звеньями бутадиена (то есть, возникают благодаря иаличию участков в макромолекулярной цепи сополимера, состоящих из связанных между собой в виде блоков звеньев бутадиена). Этот факт свидетельствует о том, что бутадиенакрилонитрильный сополимер, полученный в соответствии с настоящим изобретением, отличается переменным чередованием мономерных звеньев в макромолекулярной цепи, то есть, в таком сополимере звенья обоих мономеров связаны между собой главным образом попеременно.

Количественно соотношение звеньев обоих мономеров в сополимере может быть вычислено, исходя из отнощения площадей резонансных пиков, характерных для каждого протона, на спектре ядерного магнитного резонанса.

Этим способом было получено подтверждение правильности вывода о том, что в «чередующемся сополимере, полученном в соответствии с настоящим изобретением, количественное отношение звеньев бутадиена к звеньям акрилонитрила составляет 1:1. Так, например, количественное соотношение мономерных звеньев в сополимере может быть вычислено из отношения интегральной величины резонансного пика метинового протона в бутадиеновом звене к интегральной величине резонансного пика метинового нротона в акрилонитрильном звене, а также из отношения интегральной величины резонансного пика метиленового протона в акрилонитрильном звене к интегральной величине резонансного пика метиленового протона в бутадиеновом звене. При анализе состава сополимера, полученного в соответствии с настоящим изобретением, этим способом было обнаружено, что даже, если состав исходной мономерной смеси изменяется (то есть, изменяется соотношение мономеров в исходной загрузке), состав полученных сополимеров изменяется не всегда и молярное отношение обоих мономерных звеньев в сополимере остается на уровне 1:1.

г) Элементарный анализ сополимеров.

Известен метод сополимеризации бутадиена с акрилонитрилом при использовании свободнорадикального инициатора (инициатора

20

свободнорадикальной полимеризации). Состав сополимера определяют в основном количественным соотношением мономеров в исходной смеси, отношением реакционной сопособности

одного мономера к реакционной способности другого мономера и так далее.

Поэтому при одной и той же комбинации мономеров состав сополимера зависит в основном от состава исходной мономерной смеси и

изменяется при изменении количественного соотношения мономеров в исходной загрузке.

Эти сополимеры очень легко отличить друг от друга, наблюдая изменения их составов, соответствующее изменению количественного соотношения мономеров в исходной загрузке и сравнивая найденные величины с теоретическим составом сонолимера, полученного в результате реакции свободно-радикальной полимеризации.

Состав сополимера можно оценить по данным элементарного анализа. Состав сонолимера, полученного в соответствии с настоящим изобретением, никоим образом не связан с теоретическим составо.м сонолимера свободнорадикального типа и, по существу, всегда имеет постоянный состав. Этот вывод был подтвержден также тем фактором, что состав сополимера, полученного в соответствии с настоящим изобретением, практически всегда выражается

отношением 1:1, и полученный сополимер является «чередующимся, то есть имеет попеременное чередование мономерных звеньев в макромолекулярной цепи.

д) Пиролитическое исследование сополи- еР«Количественную оценку мономеров, выделяющихся в процессе пиролиза сополимера производят газохроматографическим анализом продуктов пиролиза.

Бутадиенакрилонитрильный сополимер, полученный в соответствии с настоящим изобретением, подвергают пиролизу при температуре 500°С, продукты пиролитического расщепления исследуют с помощью газо-жидкостной хроматографии, измеряют количество образующихся в результате пиролиза сополимера мономеров - акрилонитрила и бутадиена, и эти данные сравнивают с результатами пиролиза «беспорядочного сополимера бутадиена с акрилонитрилом- В результате пиролитического исследования обоих сополимеров оказалось, что среди продуктов пиролиза сополимера, полученного в соответствии с настоящим изобретением, содержится

около 28% мономерного акрилонитрила, в то время как среди продуктов пиролиза «беспорядочного сополимера, полученного посредством свободнорадикальной полимеризации,- около 60%. Таким образом, количество образующегося в результате пиролиза сополимера, полученного в соответствии с настоящим изобретением, мономерного акрилонитрила намного уступает количеству мономерного акрилонитрила, образующегося при пиролизе сополимера, полученного методом свободнораднкаль21

ной еополимеризации. Этот факт подтверждает-выв од о том, что сополимер, полученный в соответствии с настоящим изобретением, имеет попеременное чередование мономерных звеньев бутадиена и акрилонитрила в макромолекулярной цепи, то есть имеет «чередующуюся конфигурацию.

е) Кривая «деформация - напряжение.

Когда деформация исследуемого материала невелика, доля в изменении напряжения тоже невелика, но когда деформация становится большой, доля в изменении напряжения резко возрастает в полном соответствии с изменением деформации, в результате чего наблюдается подъем кривой «напряжение - деформация. Исходя из этого можно сделать вывод, что быстрое увеличение прочности материала основывается на явлении кристаллизации - ориентации макромолекулярных цепей полимера при его вытяжке. Подобная ориентация- кристаллизация никогда не наблюдалась у известных «беспорядочных сополимеров, полученных в результате свободнорадикальной еополимеризации. Поэтому описанное явление кристаллизации - ориентации является важной характеристикой новых «чередующихся сополимеров. Кроме того, это явление со всей очевидностью доказывает, что сополимер, полученный в соответствии с настоящим изобретением, имеет исключительно регулярную, упорядоченную конфигурацию с поперемен.ным чередованием мономерных звеньев.

Как уже упоминалось выше, бутадиенакрилонитрильные сополимеры, полученные в соответствии с настоящим изобретением, являются «чередующимися и существенно отличаются от «беспорядочных и графт-сополимеров (то есть, блок-сополимеров), полученных обычной эмульсионной полимеризацией с использованием известных свободнорадикальных инициаторов. «Чередующиеся сополимеры имеют целый ряд характеристик, которые никогда не наблюдаются у обычных, беспорядочных сополимеров или блок-сополимеров. Чтобы пояснить этот вывод, мы обратимся к подробному рассмотрению некоторых свойств упомянуты.ч бутадиенакрилонитрильных сополимеров.

Во-первых, «чередующиеся сополи.меры бутадиена с акрилонитрилом, полученные в соответствии с настоящим изобретением, имеют более низкую температуру стеклования в невулканизованном состоянии, чем обычные «беспорядочные сополимеры бутадиена с акрилонитрилом, имеющие одинаковые с ними содержание бутадиеновых звеньев.

Во-вторых вулканизированные композиции на основе «чередующихся бутадиенакрилонитрильных сополимеров значительно превосходят по своим свойствам вулканизированные композиции на основе обычных «беспорядочных сополимеров бутадиена с акрилонитрилбм.

Такие композиции получают в соответствии с нижеследующей- рецептурой (вес. ч.) и под22

вергают вулканизации при темпер.атуре 145°С в течение 30 мин.

Сополимер

Углеродистая сажа SRF Окись цинка Стеариновая кислота Фенил-р-нафтиламин Ускоритель вулканизации Сера

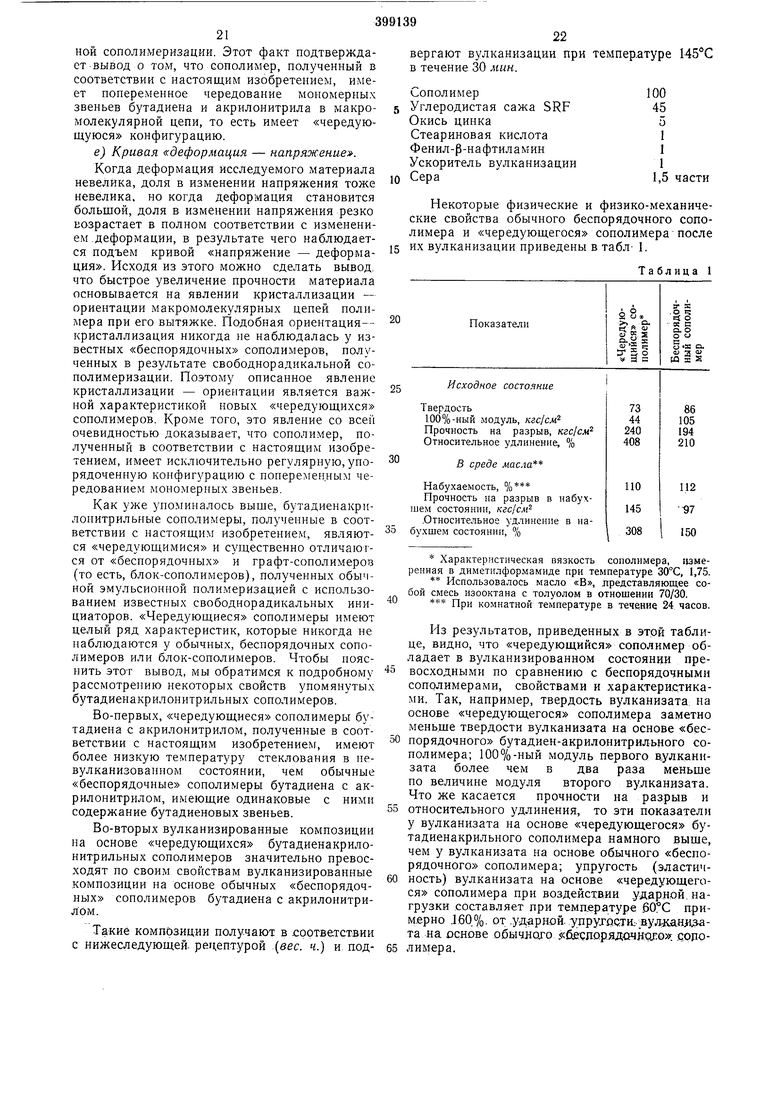

Некоторые физические и физико-механические свойства обычного беспорядочного сополимера и «чередующегося сополимера после их вулканизации приведены в табл- 1.

Таблица 1

Характеристическая вязкость сополимера, измеренная в диметилформамиде при температуре 30°С, 1,75. Использовалось масло «В, лредставляющее собой смесь изооктана с толуолом в отношении 70/30. j-jp комнатной температуре в течение 24 часов.

Из результатов, приведенных в этой таблице, видно, что «чередующийся сополимер обадает в вулканизированном состоянии иревосходными по сравнению с беспорядочными сополимерами, свойствами и характеристиками. Так, например, твердость вулканизата: на основе «чередующегося сополимера заметно меньще твердости вулканизата на основе «беспорядочного бутадиен-акрилонитрильного сополимера; 100%-ный модуль первого вулканизата более чем в два раза меньще по величине модуля второго вулканизата. Что же касается прочности на разрыв и

относительного удлинения, то эти показатели у вулканизата на основе «чередующегося бутадиенакрильного сополимера намного рыще, чем у вулканизата на основе обычного «беспорядочного сополимера; упругость (эластичность) вулканизата на основе «чередующегося сополимера при воздействии ударной нагрузки составляет при температуре ,60°С прим.ерно 160.%. от .ударной. ynpyjracTit..вуллйНйзата на основе обычного Йото.р.ядочнс№о : сопоЛ И мер а.

23

Таким образом «чередующиеся сополимеры имеют превосходные физические и физикомеханические свойства, с точки зрения использования их в качестве эластомеров и каучуков.

Существует много областей практического использования «чередующихся сополимеров. Они могут использоваться для различных целей.в том виде, в котором они получаются в результате сополимеризации, то есть «как таковые, но они могут быть также превращены и в материалы, имеющие трехмерную пространственную конфигурацию, то есть могут быть вулканизированы. Для этого их необходимо определенным образом обработать специальным «сщивающим агентом.

«Чередующиеся сополимеры можно использовать например для получения различных пластических материалов, адгезионных (клеевых) покрытий, волокон, пленок, латексов, высококачественных резиновых изделий и так далее.

Пример 1. Толстостенную стеклянную ампулу емкостью 100 мл тщательно высущивают, заполняют сухим газообразным азотом (для этого ампулу многократно вакуумируют, каждый раз заполняя вакуум газообразным азотом) и охлаждают в бане с температурой минус 78°С. В подготовленную таким образом ампулу загружают 100 миллиомолей акрилонитрила, очищенного дистилляцией, 4,0 миллимоля триэтилалюминия и затем 100 миллимолей жидкого бутадиена, охлажденного до температуры минус 78°С, 0,4 миллимоля треххлористого ванадия и 4,0 миллимоля четыреххлористого олова (в том порядке, как они указаны здесь), после чего ампулу герметично запаивают и помещают на 3 час в термостат с температурой 0°С. По истечении этого времени ампулу извлекают из термостата, вскрывают и прибавляют к ее содержимому небольщое количество метанола, чтобы прекратить («оборвать) реакцию сополимеризации. Полученный таким образом сополимер промывают метанолом, содержащим в качестве антиоксиданта небольшое количество 2,6-ди-трет, бутил-пара-крезола, и затем сущат в вакууме до постоянного веса. Полученный сополимер представляет собой каучукообразный эластомер, растворимый в хлороформе, метилэтилкетоне, диметилформамиде и не содержащий нерастворимый части (гель-фракции). Выход сополимера в расчете на общее количество мономеров в исходной смеси 34,7%. Характеристическая вязкость сополимера, измеренная в диметилформамиде при температуре 30°С, оказалась равной 0,75.

Полученный сополимер растворяют в дейтерированном хлороформе и исследуют методом ядерного магнитного резонанса при 60 мггц- Для контроля и сравнения в аналогичных условиях проводят исследование ЯРМ-спектра обычного «беспорядочного сополимера бутадиена с акрилонитрилом, имеющего известное содержание акрилонитрильных

24

звеньев. В результате сравнительного изучения спектров ЯМР обоих сополимеров было установлено, что состав сополимера может быть определен из отнощения площади резонансного пика метинового протона в бутадиеновых звеньях, взятой на спектре ЯМР, к площади резонансного пика метинового протока акрилонитрильных звеньев, взятой на том же спектре ЯМР, или из аналогичного отношения площадей резонансных пиков метиленовых протонов акрилонитрильных и бутадиеновых звеньев.

Пользуясь этим способом, определяют состав сополимера, полученного в соответствии с данным примером. В этом сополимере содержится 50,1% акрилонитрильных звеньев, то есть одинаковое молярное количество бутадиеновых и акрилонитрильных звеньев, и его состав выражается отношением 1:1. Кроме того, при исследовании спектра ЯМР сополимера 0 установлено, что в полученном сополимерном продукте отсутствуют гомополимеры акрилонитрила и бутадиена, а также их блок-сополимеры. Об этом свидетельствует относительная простота спектра ЯМР и его хорошая четкость. 5 К выводу о высокой стереоспецифичности полученного сополимера приводит и анализ химических сдвигов на спектре ЯМР, который подтверждает заключение об отсутствии в сополимере гомополимеров и блок-сополимеров. 0 Полученный сополимер был идентифицирован также с помощью метода инфракрасной спектроскопии. Для этого образец сополимера растворяют в хлороформе, и из полученного раствора, используя поверхность пластинки из 5 каменной соли, отливают пленку, для которой и снимают инфракрасный спектр. На этом спектре имеется узкая интенсивная полоса поглощения в области 2240 см, характерная для валентных колебаний нитрильной группы в 0 звеньях акрилонитрила, и интенсивная полоса поглощения в области 973 см, характерная для транс-1,4-бутадиеновых звеньев. На ИК-спектре наблюдается полоса поглощения, характерная для 1,2-бутадиеновых звеньев и фактически нет полосы поглощения, характерной для ,4-бутадиеновых звеньев. Микроструктура бутадиеновых звеньев в макромолекулярной цепи сополимера, определенная по методу Мореро, оказалась на 97% состоящей из транс0 -1,4-бутадиеновых звеньев и на 3,0% из 1,2-звеньев бутадиена. Цис- 1,4 -бутадиеновых звеньев в сополимере этим методом обнаружено не было.

Итак, как уже отмечалось, полученный сополимер представляет собой стереоспецифический «чередующийся сополимер, в котором посуществу все бутадиеновые звенья имеют структуру типа транс-1,4. Элементарный анализ сополимера показал следующее. Найдено, %: углерода 78,46, водорода 8,38, азота - 13,17. Эти данные хорошо согласуются е теоретически рассчитанным элементарным составом «чередующегося бутадиенакролонитрильного сополимера, содержащего одинаковое молярное количество звеньев бутадиена и

25

акрилонитрила, то есть имеющего состав 1 : 1 (вычислено, %: углерода - 78,46, водорода - 8,47, азота - 13,08)Для сравнения реакцию сополимеризацин бутадиена с акрилонитрилом проводят, используя методику, описанную в примере 1, с той только разницей, что при сополимеризации не используют четыреххлористое олово п сополимеризацию продолжают не 3, а 24 часа. В результате оказалось, что сополимер в этих условиях практически не образуется.

Для сравнения реакцию сополимеризации бутадиена с акрилонитрилом проводят, используя методику, описанную в примере 1, с той только разницей, что не используют треххлористый ваиадий и сополимеризацию продолжают не 3, а 24 часа. В результате оказаviocb, что выход конечного сополимерного продукта составил всего лишь 0,9% в расчете на общее количество мономеров в исходной смеси. Полученный сополимер представлял собой гелеобразное вещество, практически не растворимое в хлороформе, метилэтилкетоне и диметилформамиде.

Вышеупомянутые факты убедительно показывают, что каталитическая система, патентуемая в соответствии с настоящим изобретением, обладает лучшей по сравнению с каталитической системой, представляющей собой комбинацию триэтилалюминия и четыреххлористого олова, полимеризационной активностью, и приводит к получению «чередующегося стереоспецифического сополимера, практически не содержащего гель-фракции.

Для сравнения реакцию сополимеризации бутадиена с акрилонитрилом проводят точно таким же образом, как это было описано в примере 1, с той только разницей, что к полимеризационной системе прибавляют в присутствии мономеров триэтилалюминий и хлорное олово по отдельности, продукт взаимодействия триэтилалюминия и четыреххлористого (хлорного) олова (который обозначается просто, как Е1зА1-SnCU). Этот продукт получают путем взаимодействия 1 моль/л триэтилалюминия с 1 моль/л четыреххлористого олова в гексане при температуре минус 78°С и последующей выдержки полученного продукта при комнатной температуре в течение одного дня. Порядок прибавления компонентов полимеризационной смеси в зону реакции такой: сначала загружают акрилонитрил, затем бутадиен, треххлористый ванадий и в самом конце свежеприготовленную систему EtsAl-ЗпСЦ. Реакцию сополимеризации проводят при температуре 0°С в течение 28 час. Выход полученного сополимера в расчете на общее количество мономеров в исходной смеси составил 1,2%.

Из этого можно сделать вывод, что и такая каталитическая система обладает чрезвычайно низкой активностью. Это лишний раз свидетельствует о том, что каталитическая система, патентуемая в соответствии с настоящим изобретением, существенно отличается от каталитической системы, представ пяющей собой

26

комбинацию продукта взаимодействия алкилалюминия и галоидного производного олова с одним лишь прои-зводны.м переходного металла. Другими словами говоря, вышеописанные результаты убеждают нас в том, что при смешении трех упомянутых каталитических компонентов в присутствии мономеров получается каталитическая система, обладающая значительно более высокой полимеризационной активностью, чем можно было ожидать, намного превосходящая по своей активности аналогичную каталитическую систему, приготовленную в отсутствии мономеров.

Пример 2. Реакцию сополимеризации

бутадиена с акрилонитрилом проводят таким же образом, как описано в примере 1, с той только разницей, что используют 4 миллимоля треххлористого ванадия {V/A1 1/3 (молярное отношение) и сополимеризацию продолжают

не 3, а 24 часа. Полученный сополимер представляет собой: каучукообразный эластомер, не содержащий гель-фракции; выход его составил в расчете на общее количество мономеров в исходной смеси 22,0%. По данным элементарного анализа, результатам исследования спектров ИК и ЯМР было установлено, что полученный сополимер представляет собой стереоспецифический «чередующийся сополимер. Так, например, элементарный анализ полученного сополимера дал следующее.

Найдено, %: углерода - 78,26, водорода - 8,53, азота - 13,21. Эти данные находятся в соответствии с теоретически рассчитанным элементарным составом «чередующегося бутадиен-акрилонитрильного сополимера, соотношение бутадиеновых и акрилонитрильных звеньев в котором составляет 1 : 1 (вычислено, %: углерода - 78,46, водорода - 8,47, азота -- 13,08).

Пример 3. Реакцию сополимеризацин бутадиена с акрилонитрилом проводят таким же образом, как описано в примере I, с той только разницей, что в данном случае используют 2 миллимоля четыреххлористого олова и

сополимеризацию продолжают в течение 15 час. Полученный сополимер представляет собой каз чукообразный эластомер, не содержащий нерастворимой гель-фракции; выход сополимера в расчете на общий вес мономеров

в исходной смеси составил 41,2%. По данным элементарного анализа, результатам исследования спектров ядерного магнитного резонанса и инфракрасного спектра было установлено, что полученный сополимер представляет

собой стереоспецифический «чередующийся сополимер. Так, например, при элементарном анализе сополимера было найдено, %: углерода-78,00; водорода - 9,08; азота--12,92.

Пример 4. Реакцию сополимеризации бутадиена с акрилонитрилом проводят таким же образом, как описано в примере 1, с той только разницей, что в данном случае используют 1 миллимоль четыреххлористого олова и ополимеризацию продолжают в течение 15 час. Полученный сополимер представляет со27

бой каучукообразный эластомер, ке содержащий нерастворимую гель-фракцию. Выход сополимера в расчете на общее количество мономеров в исходной смеси 37,6%. По данным элементарного анализа, инфракрасной и ЯМР-спектроскопии установлено, что полученный сополимер представляет собой стереоспецифический «чередующийся сополимер. Так, например, в результате элементарного анализа его было найдено, %: углерода - 78,87, водорода - 8,10 и азота - 12,94.

Пример 5. Реакцию сополимеризации бутадиена с акрилонитрилом проводят таким же образом, как описано в примере 1, с той только разницей, что в данном случае используют 100 миллимолей бутадиена и 300 миллимолей акрилонитрила и сополимеризацию продолжают не 3, а 15 часов. Полученный сополимер представляет собой каучукообразный эластомер, не содержащий нерастворимую гель-фракцию. Выход сополимера в расчете на эквимолекулярное соотношение мономеров составил 26,3%. По данным элементарного анализа, инфракрасной и ЯМР-спектроскопии установлено, что полученный сополимерный продукт представляет собой «чередующийся бутадиенакрилонитрильный сополимер- Так, например, в результате элементарного анализа сополимера было найдено, %: углерода - 78,23, водорода - 8,65 и азота - 13,11. Эти данные хорошо согласуются с элементарным составом, теоретически вычисленным для «чередующегося бутадиенакрилонитрильного сополимера с эквимолекулярным соотношением бутадиеновых и акрилонитрильных звеньев в его составе (состав такого сополимера можно выразить отношением 1:1).

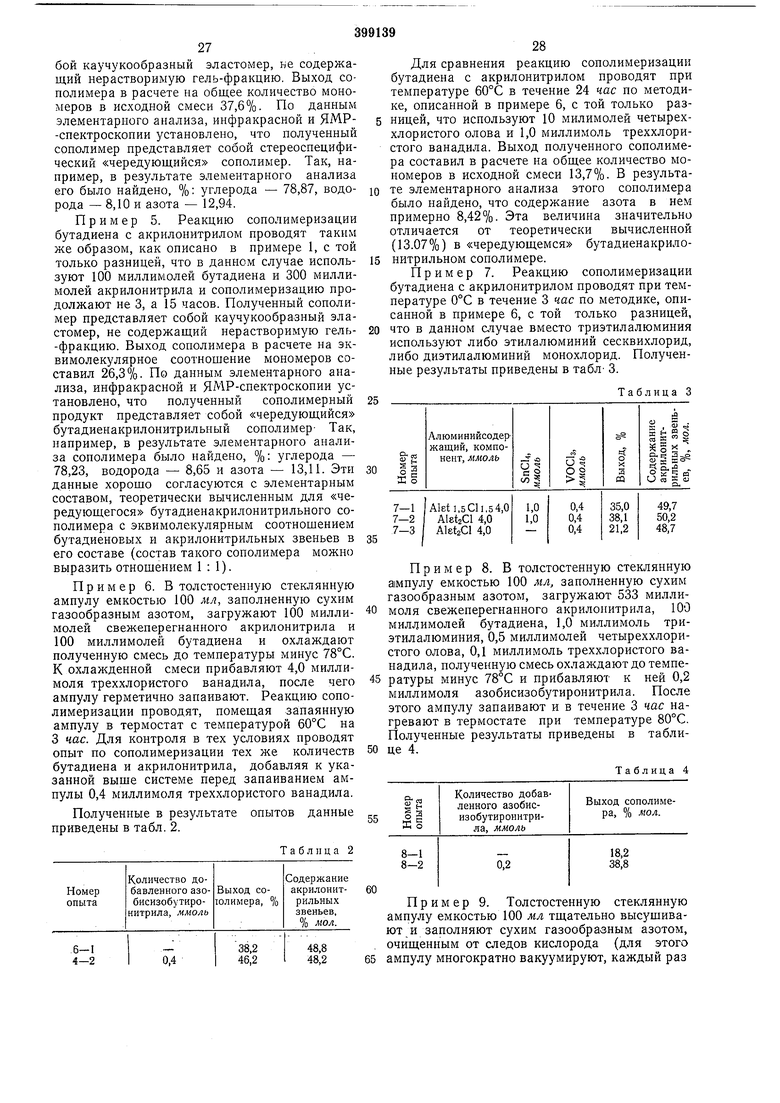

Пример 6. В толстостенную стеклянную ампулу емкостью 100 мл, заполненную сухим газообразным азотом, загружают 100 миллимолей свежеперегнанного акрилонитрила и 100 миллимолей бутадиена и охлаждают полученную смесь до температуры минус 78°С. К охлажденной смеси прибавляют 4,0 миллимоля треххлористого ванадила, после чего ампулу герметично запаивают. Реакцию сополимеризации проводят, помещая запаянную ампулу в термостат с температурой 60°С на 3 час. Для контроля в тех условиях проводят опыт по сополимеризации тех же количеств бутадиена и акрилонитрила, добавляя к указанной выше системе перед запаиванием ампулы 0,4 миллимоля треххлористого ванадила.

Полученные в результате опытов данные приведены в табл. 2.

Таблица 2

28

Для сравнения реакцию сополимеризации бутадиена с акрилонитрилом проводят при температуре 60°С в течение 24 час по методике, описанной в примере 6, с той только разницей, что используют 10 милимолей четыреххлористого олова и 1,0 миллимоль треххлористого ванадила. Выход полученного сополимера составил в расчете на общее количество мономеров в исходной смеси 13,7%. В результате элементарного анализа этого сополимера было пайдено, что содержание азота в нем примерно 8,42%. Эта величина значительно отличается от теоретически вычисленной (13.07%) в «чередующемся бутадиенакрило5 нитрильном сополимере.

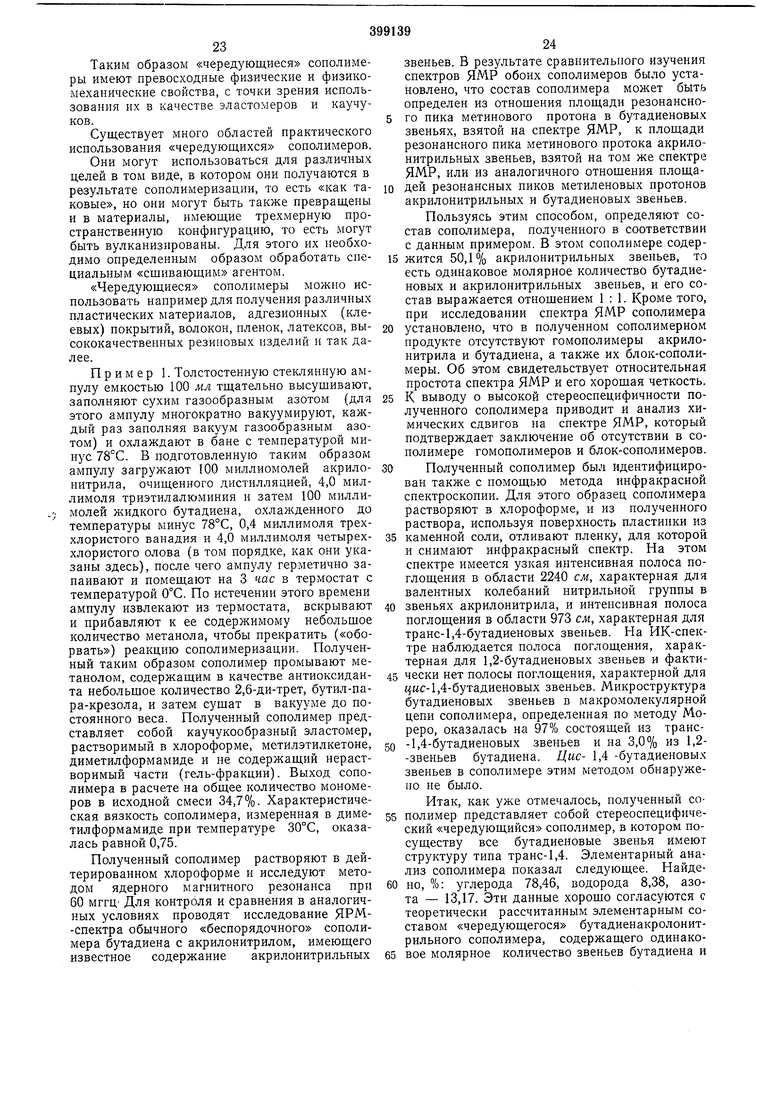

Пример 7. Реакцию сополимеризации бутадиена с акрилонитрилом проводят при температуре 0°С в течение 3 час по методике, описанной в примере 6, с той только разницей,

0 что в данном случае вместо триэтилалюминия используют либо этилалюминий сесквихлорид, либо диэтилалюминий монохлорид. Полученные результаты приведены в табл- 3.

.ТаблицаЗ

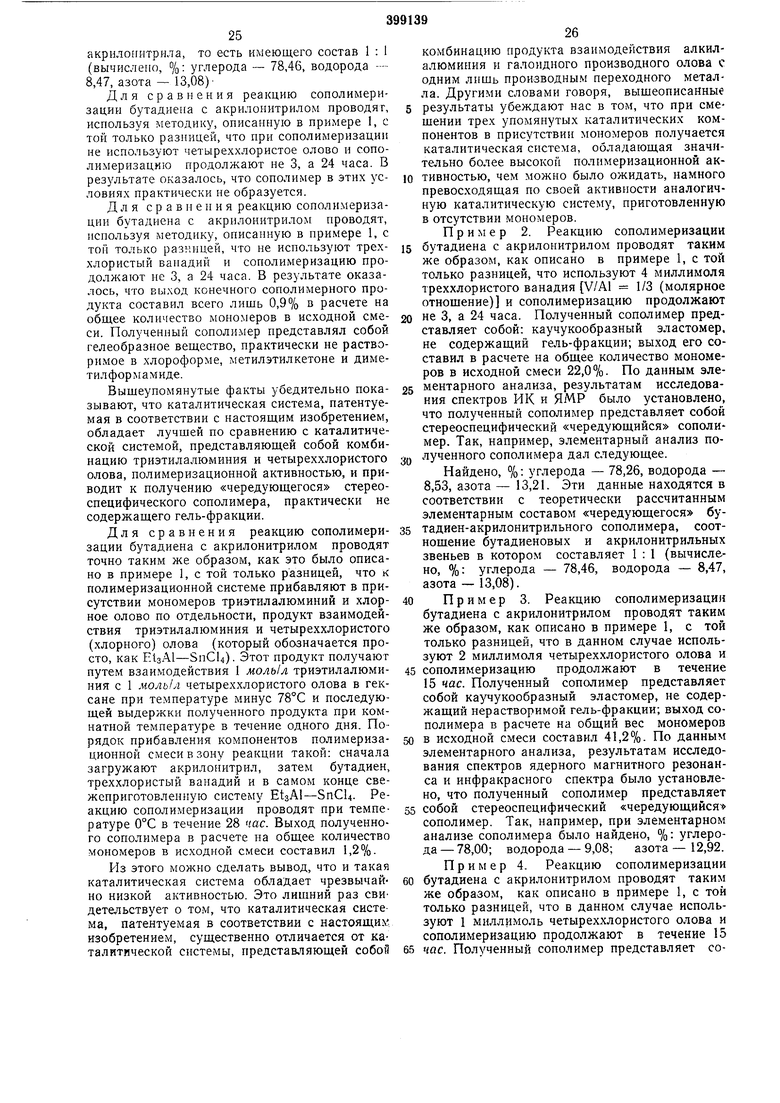

Пример 8. В толстостенную стеклянную ампулу емкостью 100 мл, заполненную сухим газообразным азотом, загружают 533 миллимоля свежеперегнанного акрилонитрила, 100 миллимолей бутадиена, 1,0 миллимоль триэтилалюминия, 0,5 миллимолей четыреххлористого олова, 0,1 миллимоль треххлористого ванадила, полученную смесь охлаждают до температуры минус 78°С и прибавляют к ней 0,2 миллимоля азобисизобутиронитрила. После этого ампулу запаивают и в течение 3 час нагревают в термостате при температуре 80°С. Полученные результаты приведены в таблице 4.

Таблица 4

Пример 9. Толстостенную стеклянную ампулу емкостью 100 мл тщательно высушивают и заполняют сухим газообразным азотом, очищенным от следов кислорода (для этого ампулу многократно вакуумируют, каждый раз

29

заполняя вакуум азотом). В подготовленную таким образом ампулу загружают 1,36 г (10 миллимолей) хлористого цинка и сушат его при температуре 300°С при пониженном остаточном давлении в течение 30 1лин для того, чтобы полностью обезводить его и получить так называемый «безводный хлористый цинк. Прокаленный хлористый цинк охлаждают в атмосфере азота до комнатной температуры и смешивают с 2 мл одномолярного раствора триэтилалюминия в толуоле (2 ммоль триэтилалюминия). Затем в ампулу загружают 6,6 мл (100 миллимолей) свежеперегнанйого акрилонитрила и полученную смесь охлаждают до температуры минус 78°С, после чего прибавляют к ней 5,4 кг (100 миллимолей) бутадиена, а затем 0,47 мл (5 миллимолей) треххлористого ванадила. После этого ампулу герметично запаивают и после непродолжительного встряхивания помещают в термостат-холодильник с температурой 0°С, в котором и оставляют ее на 16 час для полимеризации. По истечении указанного времени ампулу извлекают из термостата, вскрывают и прибавляют к ее содержимому избыток 5%-ного раствора 2,6-ди-грег-бутил-п-крезола в метаноле для того, чтобы мгновенно остановить полимеризацию и осадить полученный сополимер. Выпавший аморфный осадок тш,ательно промывают и сушат в вакууме обычным образом.

Полученный таким образом сополимерный продукт представляет собой жесткий эластомер. Выход его в расчете на общее количество мономеров в исходной смеси составил 63,2%. Сополимер хорошо растворяется в диметилформамиде, хлороформе, тетрагидрофуране, ацетонитриле и нитробензоле и практически не содержит нерастворимую гель-фракцию. Характеристическая вязкость сополимера, измеренная в диметилформамиде при температуре 30°С, равна 0,9.

Полученный сополимер подвергают различного рода анализам и испытаниям. Образец его растворяют в дейтерированном хлороформе (дейтерохлороформе) и полученный раствор используют для снятия спектра ядерного магнитного резонанса сополимера при 60 мггц.

Для контроля и сравнения параллельно исследуют ЯМР-спектр обычного «беспорядочного бутадиенакрилонитрильного сополимера, имеющего известное содержание акрилонитрильных звеньев (исследование обоих сополимеров проводилось этим методом в одинаковых условиях). В результате было установлено, что состав сополимера может быть сравнительно просто и вместе с тем достаточно точно определен из отношения площади резонансного пика метинового протона в бутадиеновом звене, взятой на спектре ЯМР исследуемого сополимера, к площади резонансного пика метинового протона в акрилонитрильном звене, взятой на том же спектре, или же из отношения площадей резонансных пиков метиленовых протонов в акрилонитрильном и бутадиеновом звене соответственно, тоже взятых на одном и том же спектре ЯМР сополимера.

399139

30

Этим методом был установлен состав полученного сополимера. Оказалось, что содержание акрилонитральных звеньев в нем 50 J%. Это свидетельствует, что в полученном сополимере

одинаковое количество звеньев акрилонитрила и бутадиена, то есть состав сополимера может быть выражен отношением 1:1.

Анализом химических сдвигов на спектрах ЯМР исследуемого и контрольного сополимеров обнаружено также, что в полученном сополимере не содержится никаких признаков гомополимеров или блок-сополимеров акрилонитрила и бутадиена. Кроме того, относительная простота спектра ЯМР исследуемого сополимера и его исключительно высокая четкость позволили сделать вывод о том, что полученный сополимер обладает хорошими стереоспецифическими свойствами.

Сополимер, полученный в соответствии с

0 данным примером, был исследован и с помощью метода инфракрасной спектроскопии. Для этого образец сополимера растворяли в хлороформе и из полученного раствора, используя пластинку из каменной соли с отполированной поверхностью, отливали пленку, которую и исследовали на ИК-спектрофотометре. На ИК-спектре сополимера имеется интенсивная узкая полоса поглощения в области 2240 c,, характерная для валентных колебаНИИ нитрильной группы в акрилонитрильных звеньях сополимера, и интенсивная полоса поглощения в области 973 , характерная для транс-1,4-бутадиеновых звеньев. Полоса поглощения, характерная для 1,2-бутадиеновых

звеньев, оказалась на ИК-спектре сополимера очень незначительной по интенсивности, а полосы поглощения характерной для ,4-бутадиеновых звеньев вообще обнаружить на спектре не удалось. Микроструктура бутадиеновых звеньев в сополимере, определенная по методу Мореро, оказалась на 97% состоящей из траке-1,4-звеньев и на 3% из 1,2-звеньев. Д«с-1,2-звеньев бутадиена обнарул ить этим методом в сополимере не удалось. Эти данные подтверждают вывод о том, что полученный

сополимер обладает хорошей стереоспецифичностью.

Как отмечалось выше, полученный продукт представляет собой высокомолекулярный каучукообразный эластичный сополимер, в составе которого практически не содержится части, не растворимой в диметилформамиде (гель-фракция), и отличающийся еще тем, что большая часть бутадиеновых звеньев в его макромолекулах имеет транс-1,4-конфигурацию. В

5 результате элементарного анализа установлено, что сополимер содержит, %: углерода 78,24, водорода 8,41 и азота 13,36. Эти данные хорошо согласуются с теоретически вычисленными данными об элементарном составе «чередую щегося сополимера бутадиена с акрилонитрилом, содержащего эквимолекулярные количества акрилонитрильных и бутадиеновых звеньев (вычислено, %: углерода 78,45, водорода 8,47, азота 13,08). Столь хорошее совпадение элементарного состава полученного сополимера с теоретически вычисленными данны.ми Являются убедительным подтверждением вывода о том, что упомянутый соиолимер «чередующийся.

Для сравнения реакцию сополимеризации бутадиена с акрилонитрилом проводят при температуре 60°С в течение 22 час по методике, описанной в примере 9, с той только разницей, что сополимеризацию проводят в отсутствии триэтилалюминия. Выход сополимера, полученного таким образом, составил 21,2%. Если вспомнить, что выход сополимера в аналогичных условиях составил 63,2%, to станет ясно насколько повышает активность катализатора введение в него небольшого количества триэтилалюминия.

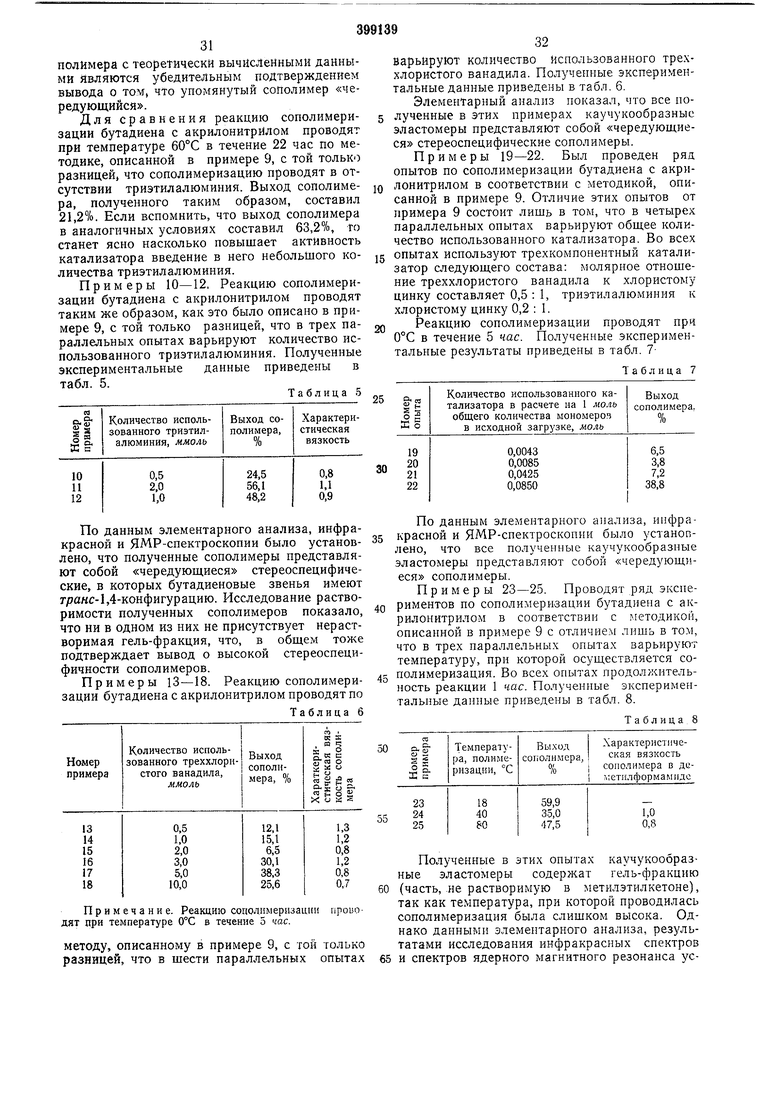

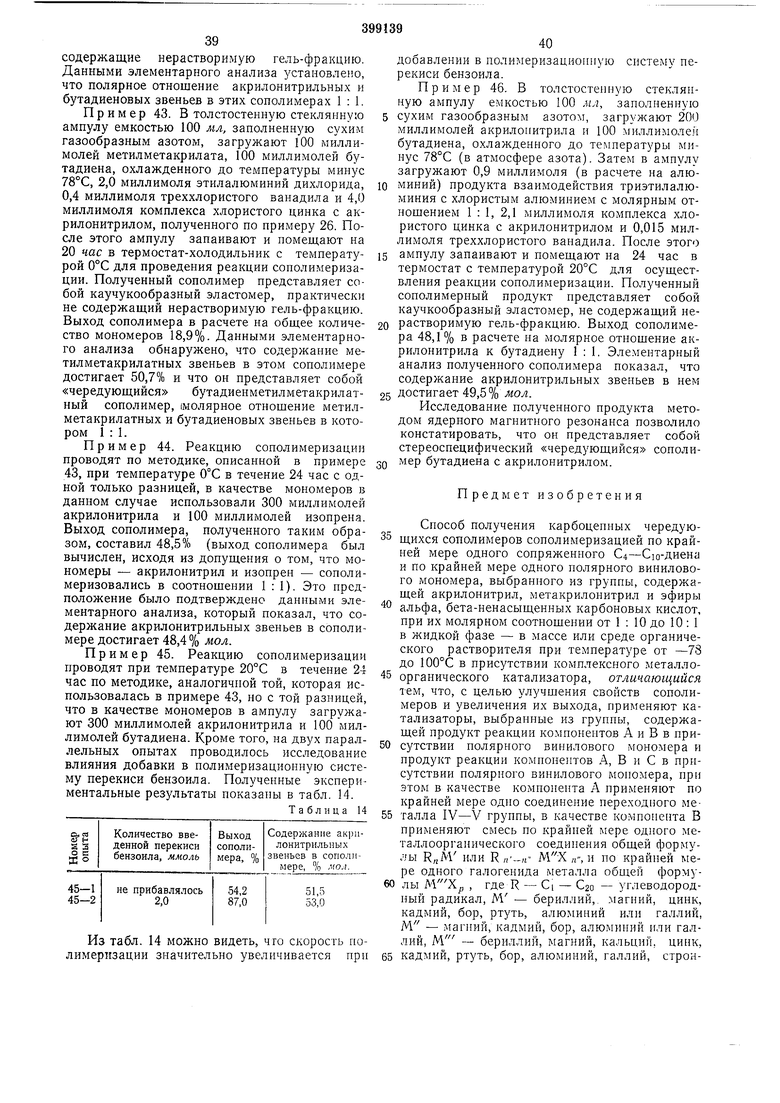

Примеры 10-12. Реакцию сополимеризации бутадиена с акрилонитрилом проводят таким же образом, как это было описано в примере 9, с той только разницей, что в трех параллельных опытах варьируют количество использованного триэтилалюминия. Полученные экспериментальные данные приведены в

табл. 5.

Таблица 5

варьируют количество использованного треххлористого ванадила. Полученные экспериментальные данные приведены в табл. 6.

Элементарный анализ показал, что все нолученные в этих примерах каучукообразныс эластомеры представляют собой «чередующиеся стереоспецифические сополимеры.

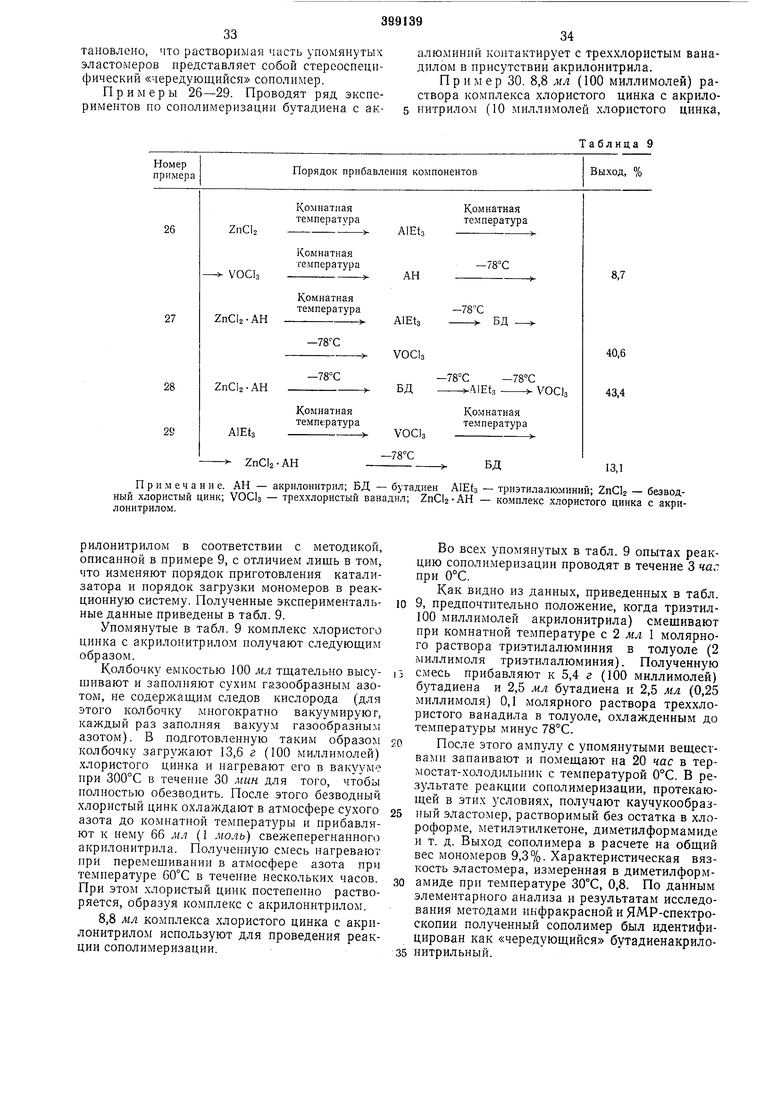

Примеры 19-22. Был проведен ряд опытов по сополимеризации бутадиена с акрилонитрилом в соответствии с методикой, описанной в примере 9. Отличие этих опытов от примера 9 состоит лишь в том, что в четырех параллельных опытах варьируют общее количество использованного катализатора. Во всех опытах используют трехкомпонентный катализатор следующего состава: молярное отношение треххлористого ванадила к хлористому цинку составляет 0,5 : 1, триэтилалюминия к хлористому цинку 0,2 : 1.

Реакцию сополимеризации проводят при 0°С в течение 5 час. Полученные экспериментальные результаты приведены в табл. 7Таблица 7

По данным элементарного анализа, инфракрасной и ЯМР-спектроскопии было установлено, что полученные сополимеры представляют собой «чередующиеся стереоспецифические, в которых бутадиеновые звенья имеют гра«с-1,4-конфигурацию. Исследование растворимости полученных сополимеров показало, что ни в одном из них не присутствует нерастворимая гель-фракция, что, в общем тоже подтверждает вывод о высокой стереоспецифичности сополимеров.

Примеры 13-18. Реакцию сополимеризации бутадиена с акрилонитрилом проводят по

Таблица б

Примечание. Реакцию соподпмерпзацин проводят при температуре 0°С в течение 5 час.

методу, описанному в примере 9, с той только разницей, что в шести параллельных опытах

По данным элементарного а1шлиза, инфракрасной и ЯМР-спектроскопии было установлено, что все полученные каучукообразные эластомеры представляют собой «чередуюш,иеся сополимеры.

Примеры 23-25. Проводят ряд экснериментов по сополимеризации бутадиена с акрилонитрилом в соответствии с методикой, описанной в примере 9 с отличием лншь в том, что в трех параллельных опытах варьируют температуру, при которой осуществляется сополимеризация. Во всех опытах продолжительность реакции 1 час. Полученные экспериментальные данные приведены в табл. 8.

Таблица 8

Полученные в этих опытах каучукообразные эластомеры содержат гель-фракцию

60 (часть,-не растворимую в метилэтилкетоне), так как температура, при которой проводилась сополимеризация была слишком высока. Однако данными элементарного анализа, результатами исследования инфракрасных спектров

€5 и спектров ядерного магнитного резонанса установлено, что растворимая часть упомянутых эластомеров представляет собой стерооспецифический «чередующийся сополимер.

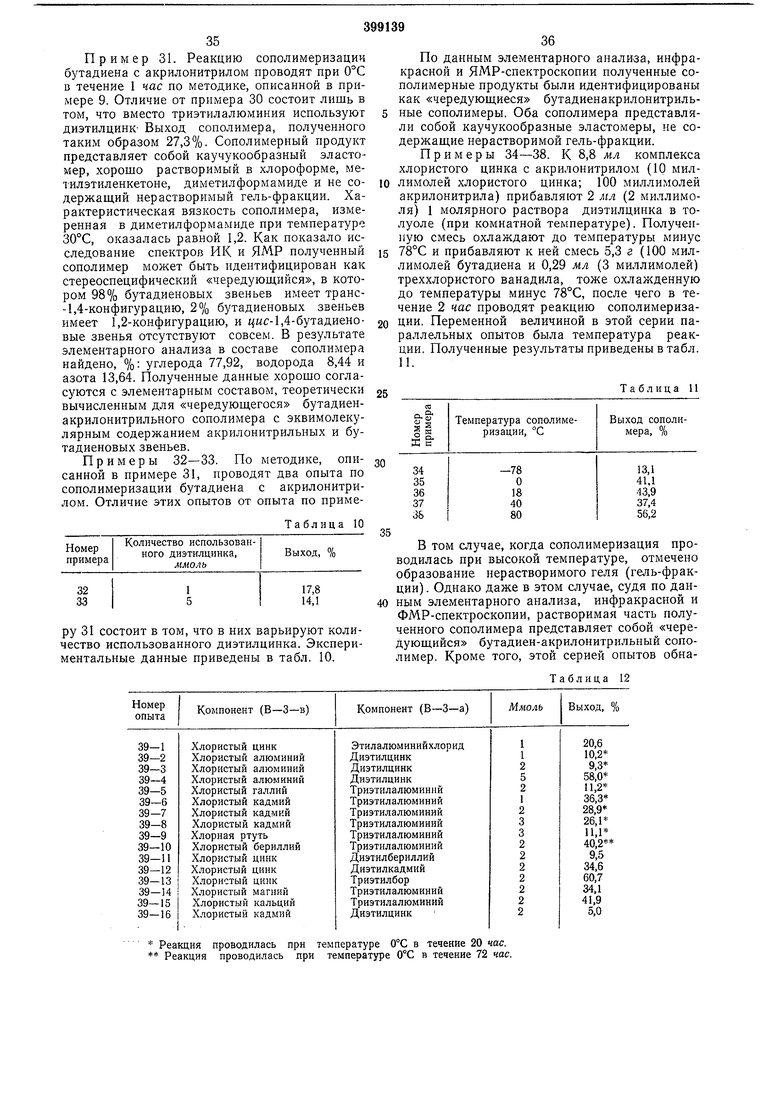

Примеры 26-29. Проводят ряд экспериментов по сополимеризации бутадиена с акZnCIa АН

Примечание. АН - акрилоннтрил; БД - бутадиен AIEts - триэтилалюлнний; ZnCU - безводный хлористый цинк; VOCls - треххлористый ванадил; ZnCb-AH - комплекс хлористого цинка с акрилонитрилом.

рилонитрилом в соответствии с методикой, описанной в примере 9, с отличием лишь в том, что изменяют порядок приготовления катализатора и порядок загрузки мономеров в реакционную систему. Полученные экспериментальные данные приведены в табл.9.

Упомянутые в табл. 9 комплекс хлористого цинка с акрилонитрилом получают следующим образом.

Колбочку емкостью 100 мл тщательно высущивают и заполняют сухпм газообразным азотом, не содержащим следов кислорода (для этого колбочку многократно вакуумируюг, каждый раз заполняя вакуум газообразнылг азотом). В подготовленную таким образом колбочку загружают 13,6 г (100 миллимолей) хлористого цинка и нагревают его в вакууме при 300°С в течение 30 мин для того, чтобы полностью обезводить. После этого безводный хлористый цинк охлаждают в атмосфере сухого азота до комнатной температуры и прибавляют к нему 66 мл (1 моль) свежеперегнанного акрилонитрила. Полученную смесь нагревают при перемешивании в атмосфере азота при температуре 60°С в течение нескольких часов. При этом хлористый цинк постепенно растворяется, образуя ко.мплекс с акрилонитрнлом.

8,8 мл комплекса хлористого цинка с акрнлонитрилом используют для проведения реакции сополимеризации.

алюминий контактирует с треххлористым ванадилом в присутствии акрилонитрила.

Пример 30. 8,8 мл (100 миллимолей) раствора комплекса хлористого цинка с акрило5 нитрилом (10 миллимолей хлористого цинка,

Таблица 9

БД

13,1

Во всех упомянутых в табл. 9 опытах реакцию сополимеризации проводят в течение 3 час при 0°С.