1

Изобретение относится к изготовлению энергоблоков, в частности трубНых пучков т еплообменных аппаратов, в частности к устройствам для производства биметаллических оребренных труб.,

Известна частично автоматизиррванная линия для производства оребренных труб,, состоящая из расположенных по.ходу технологического : процесса автомата для обрезки стальных труб в размер, содержащего отрезную головку с вулкаййтовым дисковым инструментом, механизм nphe|ie4 ной подачи и sarpyso Ho-ipesrt fo ные устройства; йВтбм таййя: внутренних (стальйых) труб, тфёй- ставляюйёго собой бёсцёнтройдгиЯ -.. фовальный ;cTaiHOK снабженный . зочным и очным устройствами; полуавтомата ллй сборки , внутренйей трубы с наружной/ )вкМ)1ающег6 механизм подали внутренней Т р|убы и механизм закрепления наружной , устройстйа раскаТ1 и и ро.пьганг внутренних труб; станка ДлА скрёпйёйия труб, содержащего роликовую головку для раскатки конца наружной трубы ; сборе с внутренней и бункер поитучной выдачи труб; прокатной клети

(клетей) .цля образования ребер типа ХПРТ 12-28 (см.выше), снабженной механизмом подачи изделий и загрузоразгрузочными устройствами; полу5 автомата для одновременной кбнцов оребренных труб, содержащего две идентичные обточные головки с загрузо-разгрУзочными устройствами при ручной осевой ориентации изде0 ЛИЯ обточкой 1. .: : в этрй линии нет оборудования ДЛЯ обломки, конца наружной .(алюминиевЬ У трубы ее оребрения : в сборе с внутренней т)убой. Эта опе15 ;рация выполйяется рабочим вручную посрёдйтёрн лрмика, когда изделие

пбпаДЙё и онТейнер оребренных труб |Из р,а9|1 у&очнЬго устройства прокатйой Клети, /ч.

20 И ёдо ст ат к ами авт омаТи э ир ов анн о и Линии являютЬя выполнение рабочими

технр.пргичёск;их .операций сборки,

бкреплемия, обрезки и обточки труб, обломки Komei наружной трубы после

25 рребрёния вСборе; наличие контейнерной межоперационной транспортировки, свяэаннбй с необходймрсТью частого использования мрсТового крана с участием рабочих; большая занимаемая

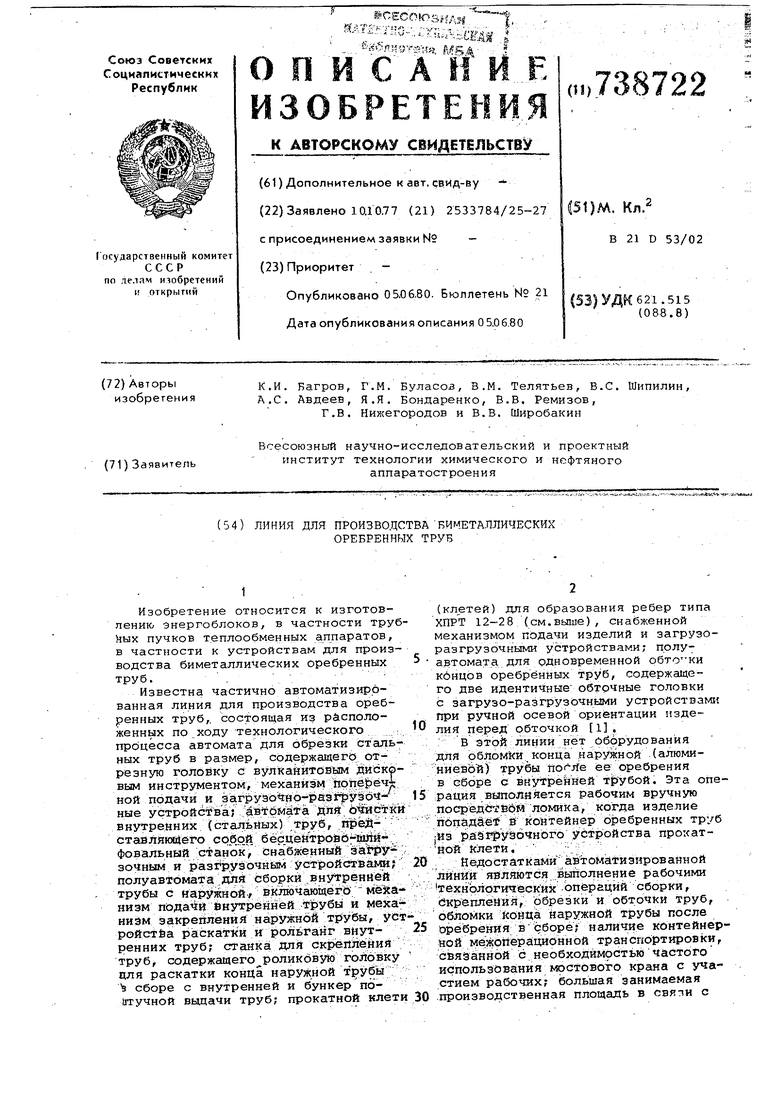

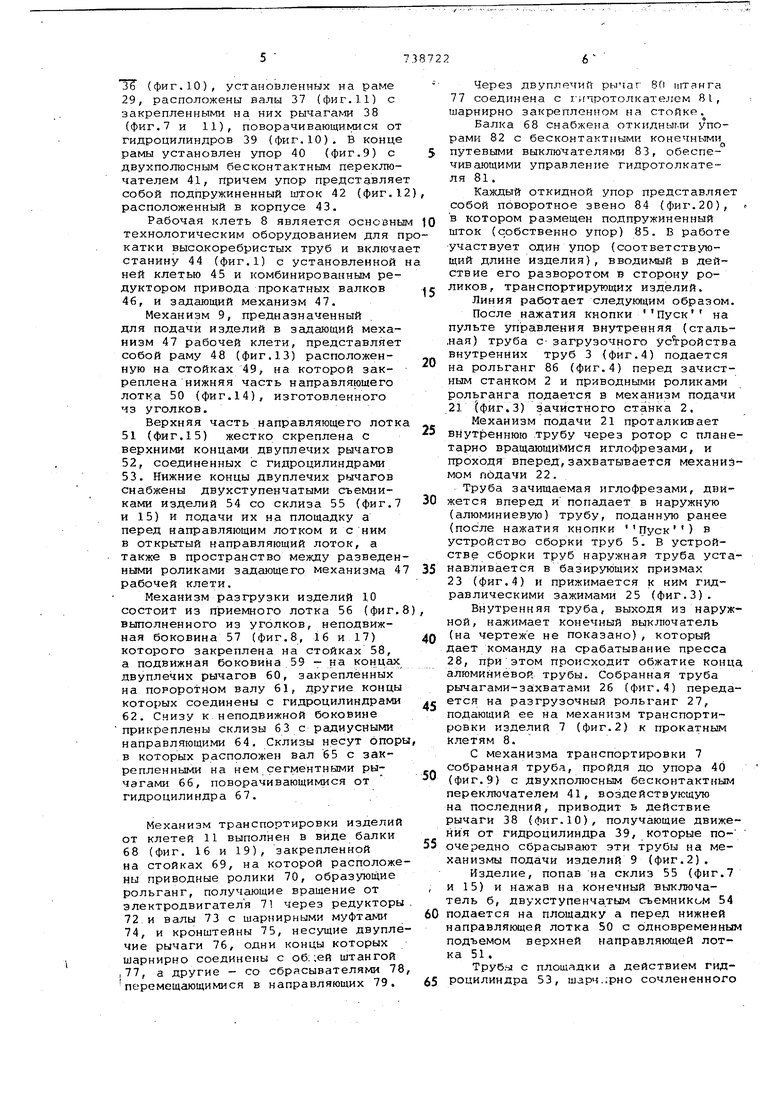

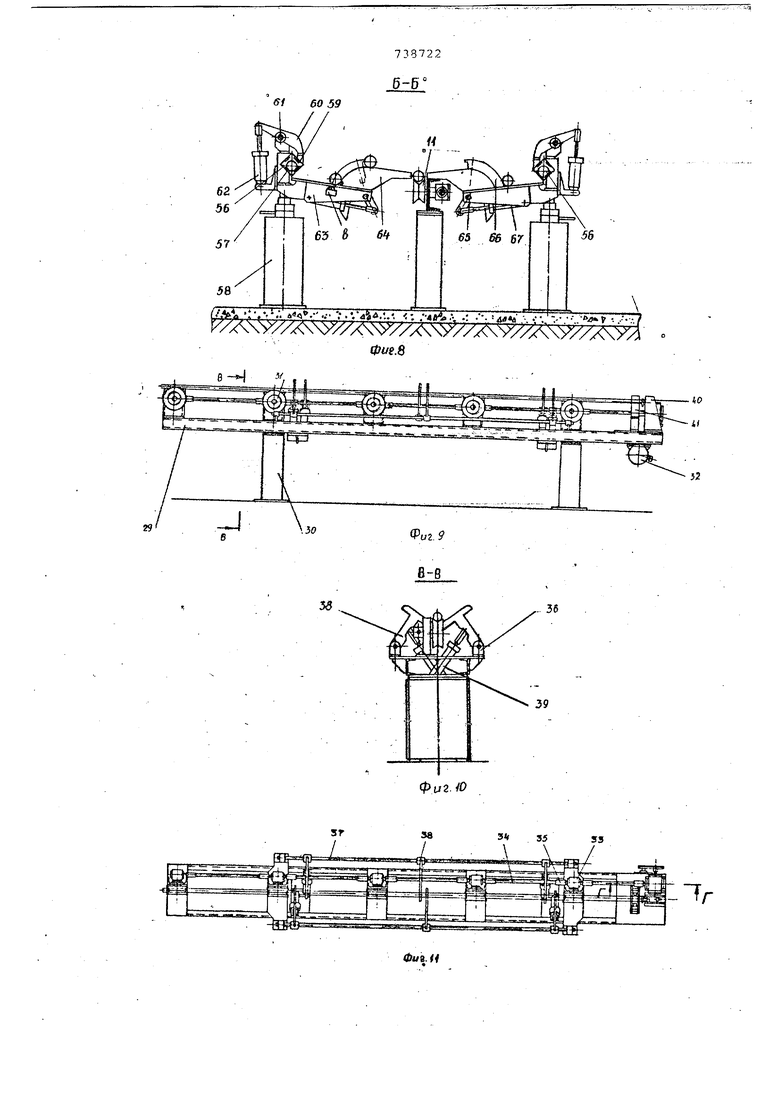

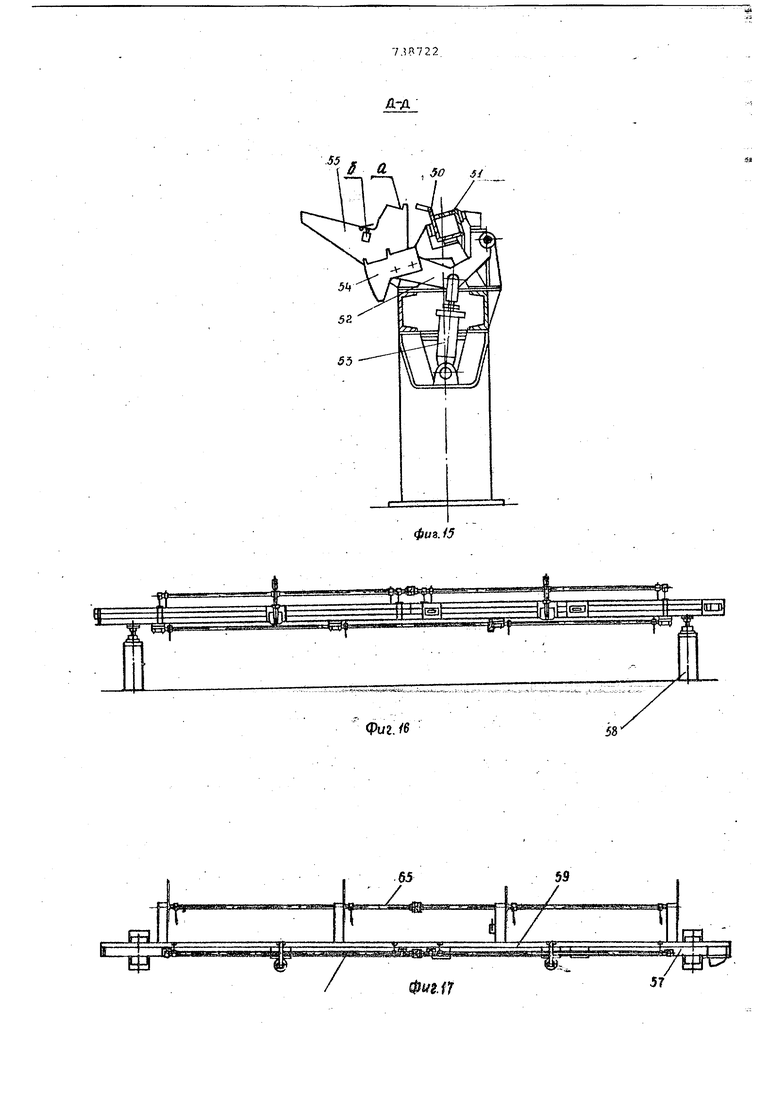

30 .производственная площадь в связи с отсутСтвием межоперациоиных автомати эированных средств транспортирования; недостаточное качество изделий ввиду отсутствия операции обрезки сребренных труб (т.е. одновременной обрезки внутренней и наружной труб в сборе после накатки ребер). Целью изобретения является повыше ние производительности, ликвидация контейнерной межоперационной транспортировки, повышение качества и сокращение производственной площади путем автоматизации в выполнении вс операций. ... Цель достигается тем, что линия содёржаща:я установленные по ходу технологического процесса автомат для зачистки внутренних труб и их. сборки путем скрепления с наружными трубами, механизмы подачи труб, две прокатные клети и автомат обточки концов оребрен.ных труб, снабжена механизмом транспортировки, устано ленным между механизмами подачи труб в прокатные клети, с устройств поочередной штучной выдачи труб на эти механизмы, устройством для обре ки концом оребренных труб, смонтированным на автомате для о.бто.чки концов оребренных труб исвязанмым с прокатными клетями, механизмом транспортировки труб с устройством их поштучной выдачи, причем устройство поштучной выдачи труб на механизм подачи труб в прокатные клети выпол.нено в виде рычагов (захватов) за1крепленных на валах, получающих, поворотное Движениеот гидроцилиндро управляемых двухполюсным бесконтакт йый гГереключателем, установлены по Хойу перемещения изделия на корпусе , представляющего собой подпру жиненный шток, а устройство поштучной выдачи труб на автомат обточки труб выполнено в. виДе связанных межд собой рычагами и тягой штоков со съемниками, получающими движение в тсвдрбтЬлкатёля через Двуплечий рычаг, соединенный с тягой, управляемого бесконтактным путевым переключателем, с подпружиненным упором, установленном по ходу перемещения изделия. На фиг. 1 показа1на линия, глав- , ный вид; на фиг. 2 - линия, вид в плане; на фиг.З - автомат зачис ки и сборки труб, главный вид;на фиг. 4 - автомат зачистки исборки труб, вид в плане; на фиг. 5 - автомат обточки труб, главный вид; на фиг. 6 - автомат обточки труб, вид в плане; на фиг.7 - разрез н фиг.1;на фиг.8 - разрез Б-Б на фиг.1 на фиг.9 - механизм транспортировки изделий к прокатным клетям, главный вид;на фиг.10 - разрез В-В на фиг. 9 на фиг. ii - механизм транЪпортировки изделий к прокатным клетям, вид в плане; на фиг. 12 - разрез Г-Г на фиг,11; на фиг. 13 - механизм подачи изделий в прокатную клеть, главный вид; на фиг. 14 - механизм подачи в прокатную клеть, вид в плане; на фиг. 15 - разрез Д-Д на фиг.13; на фиг. 16 - механизм разгрузки клетей, главный ВИД; на фиг.17 - механизм разгрузки клетей, вид в плане; на фиг. 18 - механизм транспортировки изделий от клетей, главный вид; на фиг. 19 - механизм транспортировки изделий от клетей, вид в плане; на фиг. 20 - разрез Е-Е на фиг.19. Линия состоит из расположенных по ходу технологического процесса автомата 1 для зачистки, сборки и .ления труб (фиг.1), включгиощего зачисткой станок 2 (фиг,4), загрузочное устройство внутренних труб 3, устройство для раскатки наружных труб 4, устройство сборки труб 5 (фиг.З) и станцию гидропривода 6; механизма транспортировки, изделий 7 (фиг.2) к прокатным клетям 8 с механизмами подачи изделий 9 и механизмами разгрузки 10 механизма транспортировки изделия от клетей 11 автомата обточки концов труб с устройством для обрезки концов оребренных труб 12, включающего параллельно установленный отрезной станок 13 (фиг 5 и 6), снабженный фрезерной головкой с механизмом автоматической ориентации и закрепления труб 14, обточной станок 15, включающий две резцовые головки 16, загрузочно-разгрузочное устройство из склизов с перегрузчиками 17 и Систему удаления стружки и обрези 18, Зачистной станок 2 включает в себя станину 19 (фиг.З), иглофрезерную головку 20 и механизм подачи изделия 21 и 22. Устройство сборки труб 5 содержит технологическую опору из ряда базирующих призм 23 (фиг.4), совмещенный с рольганг с подпружиненными роликами 24, ряд укрепленных вдоль станины гидравлических зажимов 25 (фиг.З), приводной вал с двухступенчатыми ры 1агами - захватами 26 (фиг 4) для подачи нар окной трубы на технологический рольганг из магазина устройства для раскатки наружных труб 4 и передачи собранной трубы на разгрузочный рольганг 27, ролики которого размещены в Koprtycax гидравлических зажимов 25, и пресс 28 (фиг.З) р возможностью ограничения вылета внутренней трубы и севого перемещения собранной трубы. М.еханизм транспортировки издели.й к клетям 7 выполнен в виде сварной рамы 29 (фиг,9), Закрепленной на стойках 30 С расположенными на ней роликами 31, получающими вращение от электродвигателя 32 через редукторы 33 (фиг.11) и валы 34, соединен5ые шарнирными муфтами 35. Ка опорах 36 {фиг.10), установленных на раме 29, расположены валы 37 (фиг.11) с закрепленными на них рычагами 38 (фиг.7 и 11), поворачивающимисн от гидроцилиндров 39 {фиг.10). В конце рамы установлен упор 40 (фиг.9) с двухполюсным бесконтактным переключателем 41, причем упор представляе собой подпружиненный шток 42 (фиг. расположенный в корпусе 43. Рабочая клеть 8 является основн технологическим оборудованием для катки высо.коребристых труб и включ станину 44 (фиг.) с установленной ней клетью 45 и комбинированным редуктором привода прокатных валков 46, и задающий механизм 47. Механизм 9, предназначенный для подачи изделий в задающий механизм 47 рабочей клети, представляет собой раму 48 (фиг.13) расположенную на стойках 49, на которой закреплена нижняя часть направляющего лотк.а 50 (фиг.14), изготовленного 43 уголков. Верхняя часть направляющего лотк 51 (фиг.15) жестко скреплена с верхними концами двуплечих рычагов 52,соединенных с гидроцилиндрами 53.Нижние концы двуплечих рычагов снабжены двухступенчатыми съемниками изделий 54 со склиза 55 (фиг.7 и 15) и подачи их на площадку а перед направляющим лотком и с ним в открытый направляющий лоток, а также в пространство между разведен ными роликами задающего механизма 4 рабочей клети. Механизм разгрузки изделий 10 состоит из приемного лотка 56 (фиг вьтолненного из уголков, неподвижная боковина 57 (фиг.8, 16 и 17) которого закреплена на стойках 58, а подвижная боковина 59 - на концах двуплечих рычагов 60, закреплённых на пороротном валу 61, другие концы которых соединены с гидроцилиндрами 62. Снизу к неподвижной боковине прикреплены склизы 63с ргщиусными направляющими 64, Склизы несут опор в которых расположен вал 65 с закрепленными на нем сегментными рычагами 66, поворачивающиьшся от гидроцилиндра 67. Механизм транспортировки изделий от клетей 11 выполнен в виде балки 68 (фиг. 16 и 19), закрепленной на стойках 69, на которой расположе ны приводные ролики 70, образующие рольганг, получающие вращение от электродвигателя 71 через редуктор 72 и валы 73 с шарнирными муфташт 74, и кронштейны 75, несущие двупл чие рычаги 76, одни концы которых шарнирно соединены с об; ;ей штангой ,77, а другие - со сбрасывателями 7 перемещающимися в направляющих 79. Через двуплечий рычаг 80 штанга 77 соединена с Г гтротолкателем 81, шарнирно закрепленном на стойке. Балка 68 снабжена откидными упорами 82 с бесконтактными конечными путевыми выключателями 83, обеспечивающими управление гидротолкателя 81. Каждый откидной упор представляет собой поворотное звено 84 (фиг.20), в котором размещен подпружиненный щток (србственно упор) 85. В работе участвует один упор (соответствующий длине изделия), вводимый в действие его разворотом в сторону роликов, транспортирующих изделий. Линия работает следующим образом. После нажатия кнопки Пуск на пульте управления внутренняя (сталь,ная) труба с- загрузочного устройства внутренних труб 3 (фиг.4) подается на рольганг 86 (фиг.4) перед зачистным станком 2 и приводными роликами рольганга подается в механизм подачи 21 (фиг.З) зачистного станка 2. Механизм подачи 21 проталкивает внутреннюю Отрубу через ротор с планетарно вращающимися иглофрезами, и проходя вперед,захватывается механизмом подачи 22. Труба зачищаемая иглофрезами, движется вперед и попадает в наружную (алюминиевую) трубу, поданную ранее (после нажатия кнопки Пуск) в устройство сборки труб 5. В устройстве сборки труб наружная труба устанавливается в базирующих призмах 23 (фиг.4) и прижимается к ним гидравлическими зажимами 25 (фиг.З). Внутренняя труба, выходя из наружной, нажимает конечный выключатель (на чертеже не показано), который дает команду на срабатывание пресса 28, приэтом происходит обжатие конца алюминиевой трубы. Собранная труба рычагами-захватами 26 (фиг.4) передается на разгрузочный рольганг 27, подающий ее на механизм транспортировки изделий 7 (фиг.2) к прокатным клетям 8. С механизма транспортировки 7 собранная труба, пройдя до упора 40 (фиг. 9) с двухполюсньзм бесконтактным переключателем 41, воздействующую на последний, приводит ь действие рычаги 38 (фиг.10), получающие движения от гидроцилиндра 39, которые поочередно сбрасывают эти трубы на механизмы подачи изделий 9 (фиг.2). Изделие, попав на склиз 55 (фиг.7 и 15) и нажав на конечный выключатель б( двухступенчатым сгьемником 54 подается на площадку а перед нижней направляющей лотка 50 с одновременным подъемом верхней направляющей лотка 51. Трубы с площадки а действием гидроцилиндра 53, шарч.;рно сочлененного |с двуплечим рычагом 32, подаются в открытый направляющий лоток 50, а также в пространство между разведен ными роликами задающего механизма 47 (фиг. 1 и 2) рабо чей клети. Изделие, захваченное роликами за дающего механизма, вращается и, дви Таясь в направление рабочей клети, захватывается её прокатными валками В ДёЙйнеЙшёмиздеШе по|Габт;с;я ва ° 1{1Щ 111ё Ё5ад соскдр6ст1 йр5ка:тЙ1 и выйдя из прокатной клети (клетей), продвигается последующим изделием в закрытый приемный лоток 56 (фиг.8 75: ; механизма загрузки 10 (фиг. 2). ДвигаясьИо приемному лотку, йзДелие действует на конечныйвыключатель (на чертеже нэ показано), который дает команду на включениегидроцили дра 62 (фиг.8), поворачивающего рыч ги 60, открывающие приемный лоток 5 Из открытого приемного лотка издели прпсуйает на склиз 63, по которому ™ :CKaTfiifiiefbaдо радиальных направляющих 64, где своим весом возДейсТву ёт на конечный выключатель В7 КоТо рый дает команду на включение гидро цилиндра 67 сегментных рычагов 66, г1С дающих изделие со склизов 63 на м транспортировки изделий от Клетей 11 (фиг. 2). Изделие по рольгангу с приводными роликами 70 (фиг. 18) двигается до откидного упора 82, воздействует на крнечный выключатель 83, дающий команду на включение гидротолкателя 81. Гидротолкатель, перемещая штанг 77, поворачивает двуплечие рычаги пёрёмёЁ аёт 1вёрх сбрасыватели 78, кЬторые, снимая изделие с роликов рольгайга, передают его на jiSTOM aT обрёШ Йи 6Нт6чкйтруб 1Т(фиг72) , где онЪ, пройдя через отрезной станок 14 (фиг. 5 и 6), обрезается Ё размер. Обрезанная труба рычажньми riepe гружателями 17 передается д бточной . сТанбк Г5, где происходит одновремен ная обточка обоих концов труб. Готовое изделие твыдается в контей нёр готовой продукции. При прлнрк запрлнении склиэрв Ьёрё1його танк1ГТЗ, поступившими в Него оребренными трубами ,происходит , ,|1втуоматическре выключение механизма гюдачрГйзделй1й 19 (фиг, 3) рабочих кле тей 8 и вслучае Лблного эаполнёнйя их склизов 55 прекращается; подача внутренних труб в автомате для зачистки и сборки тру. V 1 По мере опорожнения этих склизов росстан авливается обычная работа лийий. ,. 7ЙспрЛ1 зЬвание изобретения позволит по высить производительность труда, сократить занимаемые произвойственные площади, знач.ительно сократить число рабочих , ликвидировать тяжелый руЧной труд, повысить качество продукции . Формула изобретения 1.Линия для производства оребренных биметаллических труб, содержащая установленные по ходу технологического процесса автомат для зачистки внутренних труб и их сборки путем скрепления с наружными трубами, механизмы подачи труб, две прокатные клети и автомат обточки концов ореЪренных труй, о т л ичающаяся тем, что, с целью повышения производительности путем ликвидации контейнерной межоперационнрй транспортировки, дрвьашения качества и сокращения производственной площади, она снабжена установленными между механизмами подачи труб в прокатные механ йзмЬм транспортировки, с устройством поочередной штучной выдачи труб на ,эти механизмы, а также устройством для обрезки концов оребренных труб, смонтированным на автомате для обточки концов оребренных труб и связанным с прокатными клетями, механизмом траг1спортировки труб с устройством их поштучной выдачи. 2.Линия по П.1, от л и ч а ющ а я с я тем, что устройство поочередно 4 штучной выдачи труб на меха- . низмы прдачи труб в прокатные клети выполнено в виде рычагов, закрепленных на валах, установленных с возможностью поворота от гидроцилиндров, управляемых двухполюсным бесконтактным переключателем, установленным по ходу перемещения изделия на корпусе упора в виде подпружиненного штока, 3.Линия по п.1,отличающ а я°с я тем, что устройство поштучной выдачи труб на автомат обточки Труб выполнено в виде связанных между собой рычагами и тягой штоков ср съемниками, установленными с возможностью перемещения от привода в виде гидротолкателя,соединенного через двуплечий рычаг с тягой и контактируемрго с ним бесконтактного путевого переключателя с подпружиненным упором, установленным по ходу перемещения изделия. Источники :нформации, принятые во внимание при экспертизе 1, Линия производства оребренных биметаллических труб, действующая на Таллинском машзаводе. Чертежи АТ-4599-00, АТ-45.28. 00.00.00,1967,

73П722

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

| Установка для получения трубчатых заготовок | 1976 |

|

SU608591A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Пакеторазборная машина для штучных грузов | 1974 |

|

SU667469A1 |

| Приемно-разборочное устройство для длинномерных заготовок | 1978 |

|

SU770710A1 |

ФМ2. i

Si 60 59

(fft ... a«.- .j .лЧа.Я : 4У1.Д .: : .;. j. v.-. .;

И/ХЧ /х Ч / х Ч У/АЧУ в -Ч 6-6°

фуг. /t) ;

г-г

Фи2./2

A

-. f 4pf. AA.

1jil- hj IL

S ft;SSa ffii i asS i iKi;

Ш И % НV & i- ltaii«- -: :Ш1У 1 i

О Si

. фиа. /5

Фиг /б

58

fe 70

69 б/ 77 78 7f

ФУ2 /5

Авторы

Даты

1980-06-05—Публикация

1977-10-10—Подача