Изобретение относится к устройст вам, используемым при изготовлении арматурных сеток или каркасов железобетонных изделий, а именно к устройствам для раскладки продольных длинномерных(длиной 6-18 м)арматурных стержней на рольганг перед их подачей к электродам сварочной маши ны. Оно может быть использовано и в других машинах, требующих раскладки стержней в ряд, в котором стержни . должны располагаться параллельно,на определенном расстоянии друг от друга. Известно устройство, предназначен ное для распределения цилиндрических заготовок к многониточному волочильному станку, содержащее наклонный стеллаж с рычагом-дозатором, распределительные поворотные рычаги с упорами, которыми арматурные стержни пе редаются на ролики для подачи стержней к станку. Все рычаги поворачиваются в одной вертикальной плоскости от нескольких индивидуальных приводов 1 . Недостатком устройства является распределение стержней параллельным рядом только с одними расстояниями между арматурными стержнями, так как переналадка устройства не предусмотрена. Кроме того, использование нескольких рычагов с несколькими приводами для последовательной переброски стерхсней замедляет его работу и усложняет конструкцию как в механической так и в электрической частях. Известно устройство для параллельной передачи нескольких длинномерных изделий с плоскости загрузки в плоскость обработки, в котором изделия например, круглые длинномерные стержни) подаются к желобам роликов рольганга, отстоящих на некотором расстоянии друг от друга, при помощи наклонного приемно-разборочного приспособления, которое заканчивается наклонными поворотными направляющими. При повороте направляющих их концы подходят к тому или иному ряду роликов, в желобы которых укладывается очередной стержень (2j . Недостатком этого устройства является отсутствие ограничителей..за роликами, из-за чего укладываемый стерх ень может проскочить по инерции за ролики и поэтому его надо направлять вручную. Известно устройство, предназначенное для осеяого поштучного распрееления длинномерных изделий из пакеа по ниткам, волочения и поштучной вццачи их к волокам, вклгочакидее налонный стеллаж, на котором изделия асположены в один слой, и ряды бионических(т.е. имеющих канавки)роиков и снабженное установленными доль линии наклонного стеллажа упоами-склизами с регулируемым положением относительно биконических роликов, выполненных с дополнительным направляющим конусом и снабженных механизмами подъема с индивидуальными приводами. Конусы имеют различную длину и .

Упоры-склизы совместно с роликами последовательно поднимаются относительно Наклонного стеллажа, чем обеспечивается распределение изделий по роликам.

Недостатками устройства является его сложность(несколько различных конусных направляющих) и наличие нескольких индивидуальных приводов, усложняющих как механическую, так и электрическую части устройства.

Известно устройство, предназначенное для поштучной выдачи на рольганг заготовок, лежащих на наклонных лонжеронах стеллажа.

Оно включает поворотный рычажный отсекатель, шарнирно закрепленный на станине и имеющий поворотную от силового цилиндра наклонную направляющую для скатывания; по ней заготовки с жестко закрепленным на ней упором для ограничения перемещения заготовки.

Поворот наклонной направляющей от цилиндра служит для освобождения зоны движения механизма подачи заготовки по рольгангу 4.

Его недостатком является невозможность раскладки нескольких заготовок в параллельный ряд.

Если предположить использование поворота направлякядей для размещения упора за соответствующими роликами рольганга, то упор не может находиться на одном уровне рольганга, так как при повороте наклонной направляющей вокруг оси ее соединения с рычагом-отсекателем эта ось занимает наклонное положение и,соответственно, ограничительный упор оказывается за ближним или дальним относительно рычага-сбрасывателя роликом на различном уровне по горизонтали и,- следовательно, не может обеспечить укладку очередной заготовки в ручьи роликов.

Наиболее близким по технической Сущности и достигаемому результату является приемно-разборочное устройство для длинномерных заготовок, преимущественно для подачи их на рольганг Мсшшны для сварки арматурных сеток, содержащее смонтированные на станине бункер с наклонными направдяющими, рольганг с несколькими потоками роликов и механизм раскладки заготовок на ролики рольганга, выполненный в виде шарнирно закрепленных приводных поворотных направляющих, соединенных между собой тягой, ограничителей и сбрасывающих рычагов TSl.

Недостатком устройства является то, что в нем не предусмотрена переналадка на раскладку ряда стержней с различными расстояниями между ними,а также необходимость сравнительно сложной электрической части для обеспечения последовательности работы нескольких механизмов, работающих от отс дельных приводов, в частности последовательной работы нескольких органительных упоров, и сравнительная сложность механической части из-за нашичия нескольких упоров.

Целью изобретения является упрощение конструкции устройства и обеспечения раскладки заготовки с различны шагом.

Поставленная цель достигается тем, что механизм раскладки заготовок на 5 ролики рольганга снабх ен рычагами, шарнирно связанными с поворотными направляющими, каходый сбрасывающий рычаг выполнен двуплечим, один конец

его установлен с возможностью воздействия на один из концов рычагов поворотных направляющихJ при этом ограничители жестко закреплены на свободных концах рычагов поворот-ных направляющих , а ось каждого шарнира рычагов и поворотных направляющих смещена в сторону бункера.

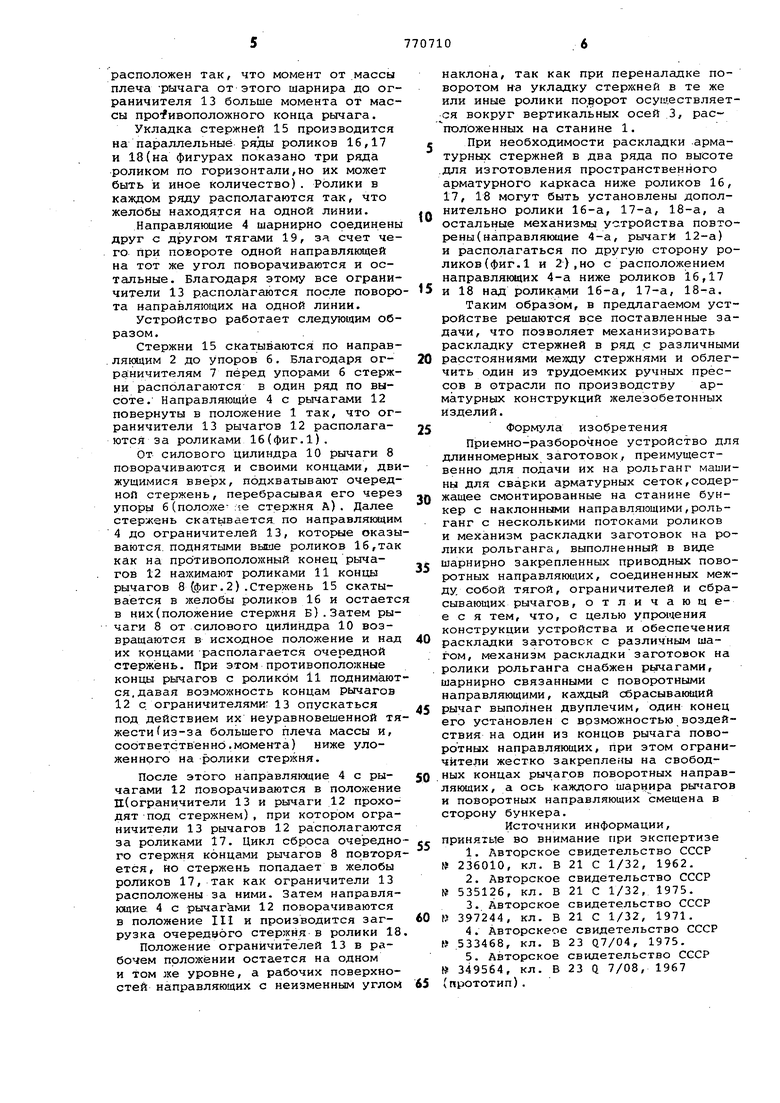

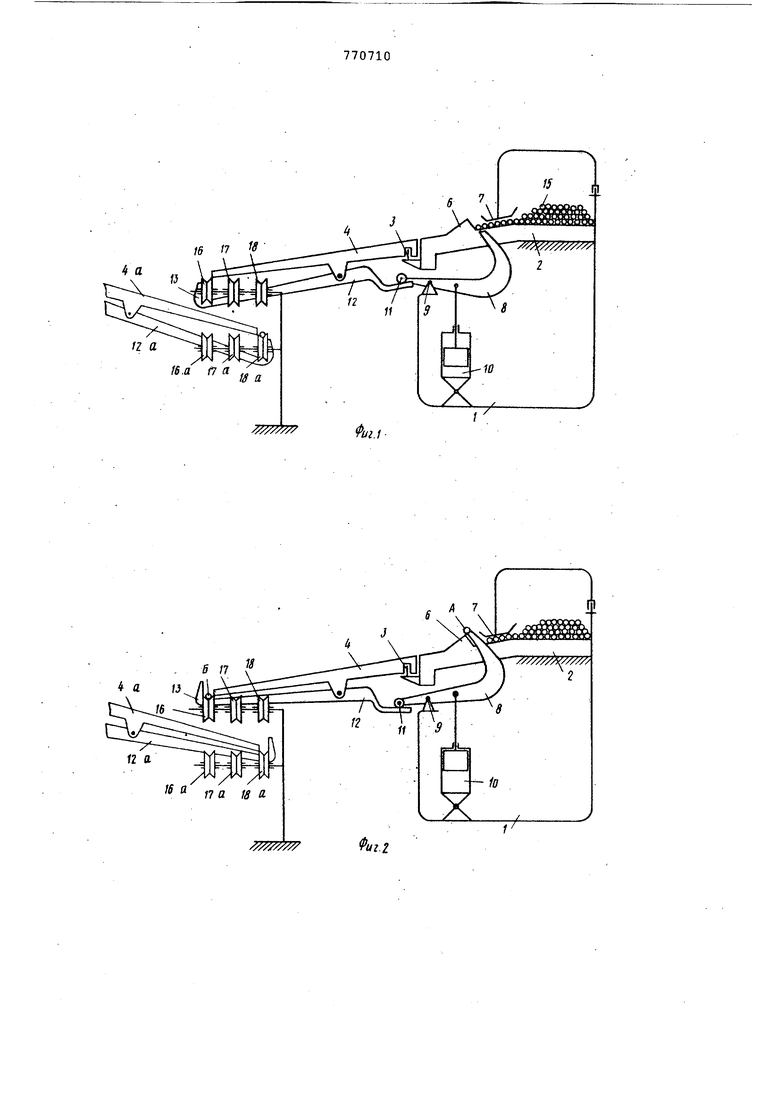

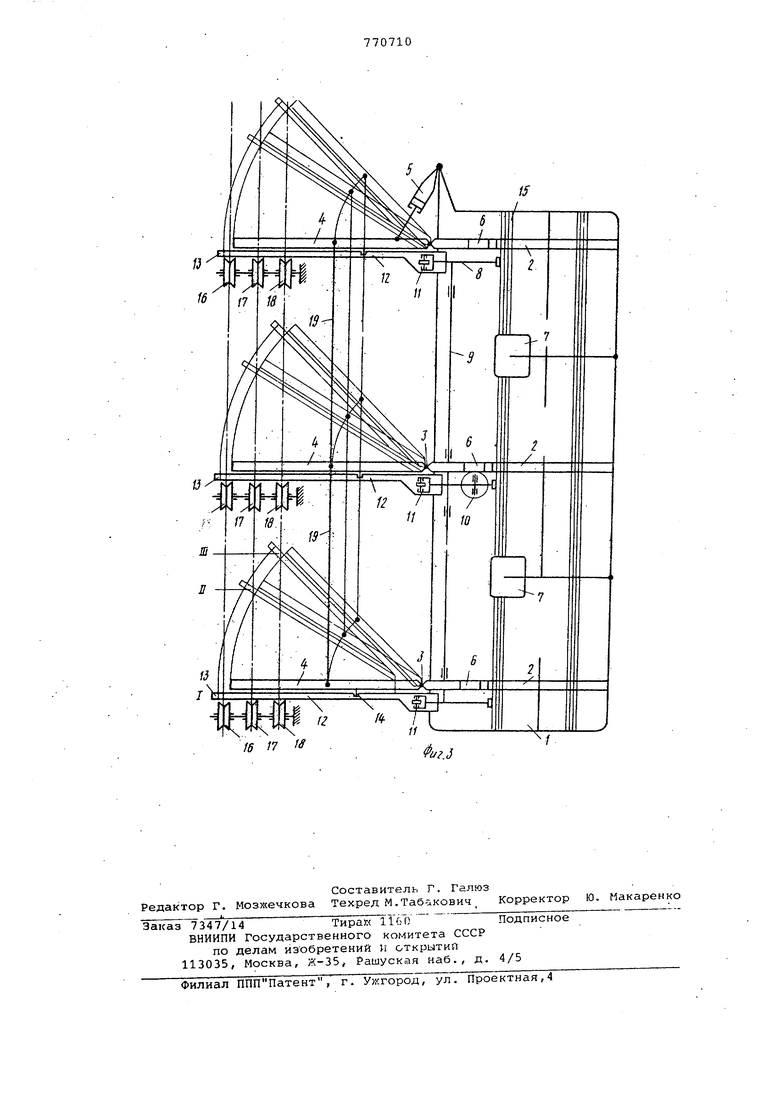

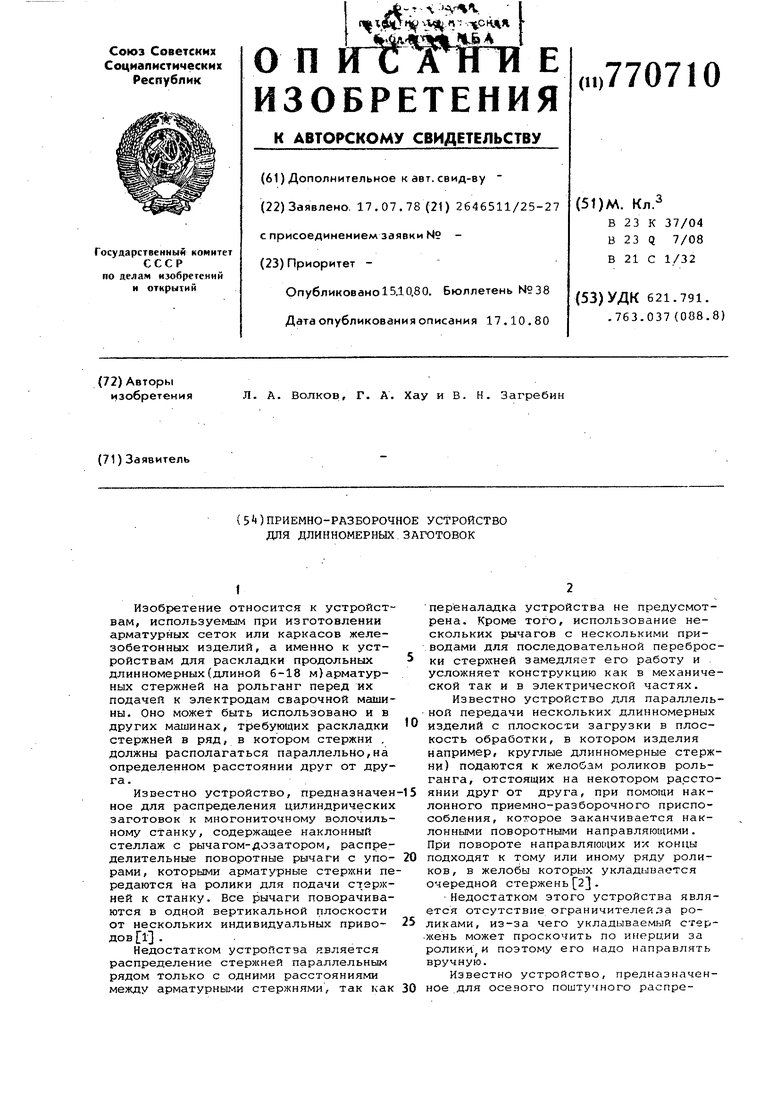

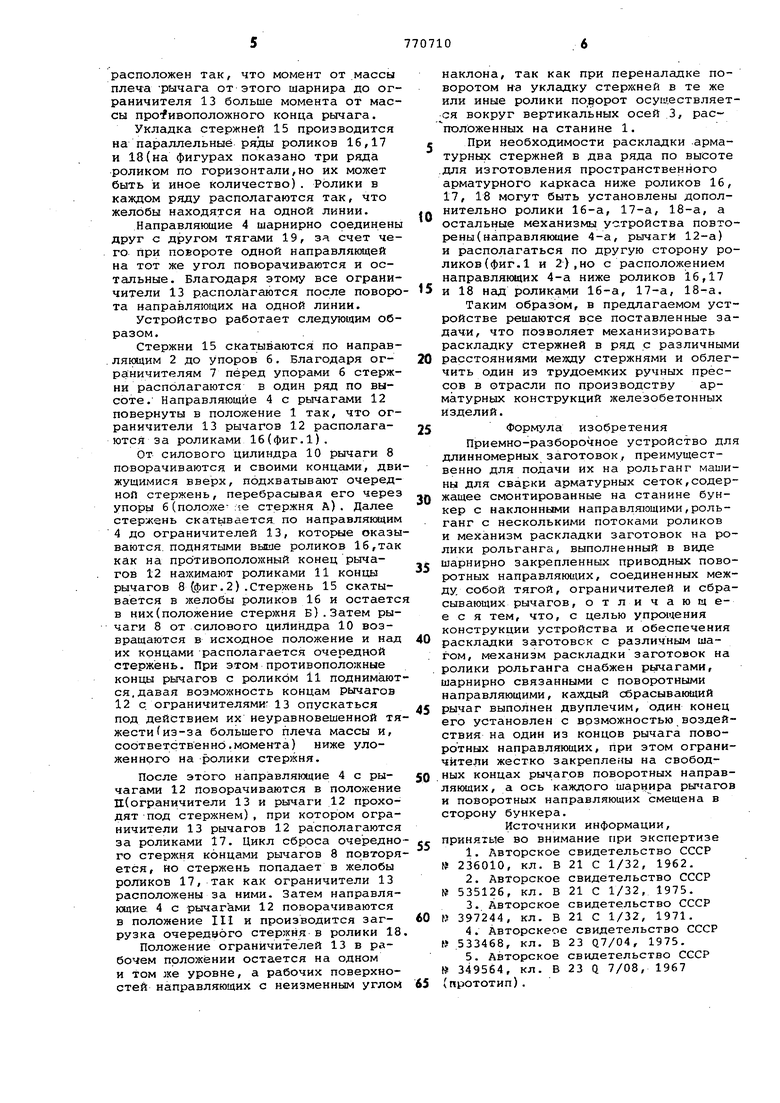

. На фиг. 1 - устройство в исходном положении, вид сбоку} на фиг. 2 - то же, при подаче стержня на ролики,вид сбокуJ на фиг. 3 - то же, вид сверху. Устройство содержит станину 1,на которой закреплены стационарные наклонные направляющие 2, шарнирно закрепленные на вертикальных осях 3 направляющие 4, которые имеют возможность поворота в горизонтальной плоскости вокруг осей 3, расположенных на станине 1, от привода 5(например, силового цилиндра) или вручную.

На конце направляющих 2 имеются 0 упоры 6, перед которыми над направляющими могут быть закреплены верхние ограничители 7 стержней а перед упорами 6 проходят концы сбрасывающих рычагов 8, закрепленных на общем ваее лу 9, установленном шарнирно на станине 1 и имекадем возможность поворота в вертикальной плоскости от силового цилиндра 10.

Противоположные концы рычагов 8 через ролики 11 взаимодействуют с 60 концами вертикально поворотных рычагов 12, которые шарнирно закреплены на поворотных направляющих 4 с их боковой стороны ниже поверхности скатывания стержней и имеют на конце орра65 ничитель 13. Шарнир 14 рычагов 12

расположен так, что момент от массы плеча рачага от этого шарнира до ограничителя 13 больше момента от массы противоположного конца рычага.

Укладка стержней 15 производится на параллельные ряды роликов 16,17 и 18(на фигурах показано три ряда роликом по горизонтали,но их может быть и иное количество). Ролики в каждом ряду располагаются так, что желобы находятся на одной линии.

Направлякадие 4 шарнирно соединены друг с другом тягами 19, за счет чего при повороте одной направляющей на тот же угол поворачиваются и остальные. Благодаря этому все ограничители 13 располагаются после поворота направляющих на одной линии.

Устройство работает следующим образом.

Стержни 15 скатываются по направ.ляющим 2 до Упоров 6. Благодаря ограничителям 7 перед упорами б стержни располагаются в один ряд по высоте. Направляющие 4 с рычагами 12 повернуты в положение 1 так, что ограничители 13 рычагов 12 располагаются за роликами 16{фиг.1).

От силового цилиндра 10 рычаги 8 поворачиваются и своими концами, движущимися вверх, подхватывают очередной стержень, перебрасывая его через упоры б ( :ie стержня А). Далее стержень скатывается по направляющим 4 до ограничителей 13, которые оказываются, поднятыми выше роликов 16,так как на противоположный конец рычагов 12 нажимают роликами 11 концы рычагов 8 (фиг.2).Стержень 15 скатывается в желобы роликов 16 и остаетс в них(положение стержня Б).Затем рычаги 8 от силового цилиндра 10 возвращаются в исходное положение и над их концами располагается очередной стержень. При этом противоположные концы рычагов с роликом 11 поднимаются, давая возможность концам рычагов 12 с ограничителями: 13 опускаться под действием их неуравновешенной тяжести f из -за большего плеча массы и, собтветственнб.момента) ниже уложенного на ролики стержня.

После этого направляющие 4 с рычагами 12 поворачиваются в положение Il(ограничители 13 и рычаги 12 проходят под стержнем), при котором ограничители 13 рычагов 12 располагаются за роликами 17. Цикл сброса очередного стержня концами рычагов 8 повторяется, но стержень попадает в желобы роликов 17, так как ограничители 13 расположены за ними. Затем направляющие 4 с рычагами 12 поворачиваются в положение III и производится загрузка очередного стержня в ролики 18

Положение ограничителей 13 в рабочем положении остается на одном и том же уровне, а рабочих поверхностей направляющих с неизменным углом

наклона, так как при переналадке поворотом на укладку стержней в те же или иные ролики поворот осуществляется вокруг вертикальных осей 3, расположенных на станине 1. е При необходимости раскладки арматурных стержней в два ряда по высоте .для изготовления пространственного арматурного каркаса ниже роликов 16, 17, 18 могут быть установлены дополJQ нительно ролики 1б-а, 17-а, 18-а, а остальные механизмы устройства повторены (направляющие 4-а, рычаги 12-а) и располагаться по другую сторону роликов(фиг.1 и 2),но с расположением направляющих 4-а ниже роликов 16,17

5 и 18 над роликами 16-а, 17-а, 18-а.

Таким образом, в предлагаемом устройстве решаются все поставленные задачи, что позволяет механизировать раскладку стержней в ряд .с различными

0 расстояниями между стержнями и облегчить один из трудоемких ручных прессов в отрасли по производству арматурных конструкций железобетонных изделий.

5 Формула изобретения

Приемно-разборочное устройство для длинномерных заготовок, преимущественно для подачи их на рольганг машины для сварки арматурных сеток,содерQ жащее смонтированные на станине бункер с наклонными направляющими,рольганг с несколькими потоками роликов и механизм раскладки заготовок на ролики рольганга, выполненный в виде

с шарнирно закрепленных приводных поворотных направляющих, соединенных между, собой тягой, ограничителей и сбрасывающих рычагов , о т ли ч а ю щ ее с я тем, что, с целью упрощения конструкции устройства и обеспечения

0 раскладки заготовок с различным ша. гом, механизм раскладкизаготовок на . ролики рольганга снабжен рычагами, шарнирно связанными с поворотными направляющими, каждый сбрасывающий

5 рычаг выполнен двуплечим, один конец его установлен с возможностью воздействия на один из концов рычага поворотных направляющих, при этом ограничители жестко закреплеЕ{ы на свободных концах рычагов поворотных направляющих, а ось каждого шарнира рычагов и поворотных направляющих смещена в сторону бункера.

Источники информации, принятые во внимание при экспертизе

5

1.Авторское свидетельство СССР № 236010, кл. В 21 С 1/32, 1962.

2.Авторское свидетельство СССР 535126, кл. В 21 С 1/32, 1975.

3.Авторское свидетельство СССР 0 fJ 397244, кл. В 21 С 1/32, 1971.

4.Авторскеое свидетельство СССР .533468, кл. В 23 Q7/04, 1975.

5.Авторское свидетельство СССР 349564, кл. В 23 Q 7/08, 1967

5 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного стыкования, анкеровки и резки арматурных стержней | 1974 |

|

SU574281A1 |

| Устройство для подачи продольных стержней, параллельных друг другу | 1977 |

|

SU743761A1 |

| Устройство для подачи продольных стержней | 1975 |

|

SU553028A1 |

| Устройство для натяжения арматурных стержней | 1980 |

|

SU953152A1 |

| М. И. КОСОЕ, В. Н. Черепанов, 3. И. Перциков, Н. Н. Тутурини А. А. ГрековИркутский завод тяжелого машиностроения | 1967 |

|

SU201309A1 |

| Приемно-разборочное устройство | 1974 |

|

SU526408A1 |

| Установка для непрерывного стыкования,анкеровки и резки арматурных стержней | 1983 |

|

SU1107969A2 |

| Устройство для контурной выдачи и перемещения заготовок | 1990 |

|

SU1738443A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

{6 17 fS

Фиг.д

Авторы

Даты

1980-10-15—Публикация

1978-07-17—Подача