1

Изобретение касается изготовления ребристых труб.

Известно устройство, применяемое в процессе производства ребристых труб, содержащее зачистной станок, загрузочное и разгрузочное устройства 1.

Недостатками этого устройства является следующее: выполнение лищь одной операции зачистки, без совмещения ее с другими операциями, что снижает производительность; обработка (зачистка) внутренних (стальных, латупных) труб ведется абразивным кругом (щлифованием), при которой снимается неравномерный слой металла с трубы, чем вызывается ее разностенность и повышенный расход энергии; процесс зачистки связан с необходимостью вращения трубы относительно своей оси, при котором возникают вибрации и щум, создающие неблагоприятные условия труда.

Целью изобретения является получение двухслойных труб.

Это достигается тем, что установка снабжена станком для сборки труб и их скрепления, выполненным в виде рольганга с подпружиценными роликами и установленных вдоль него зажимов, а также пресса, установленного за рольгангом. Кроме того зачистной станок содержит планетарно вращающиеся иглофрезы.

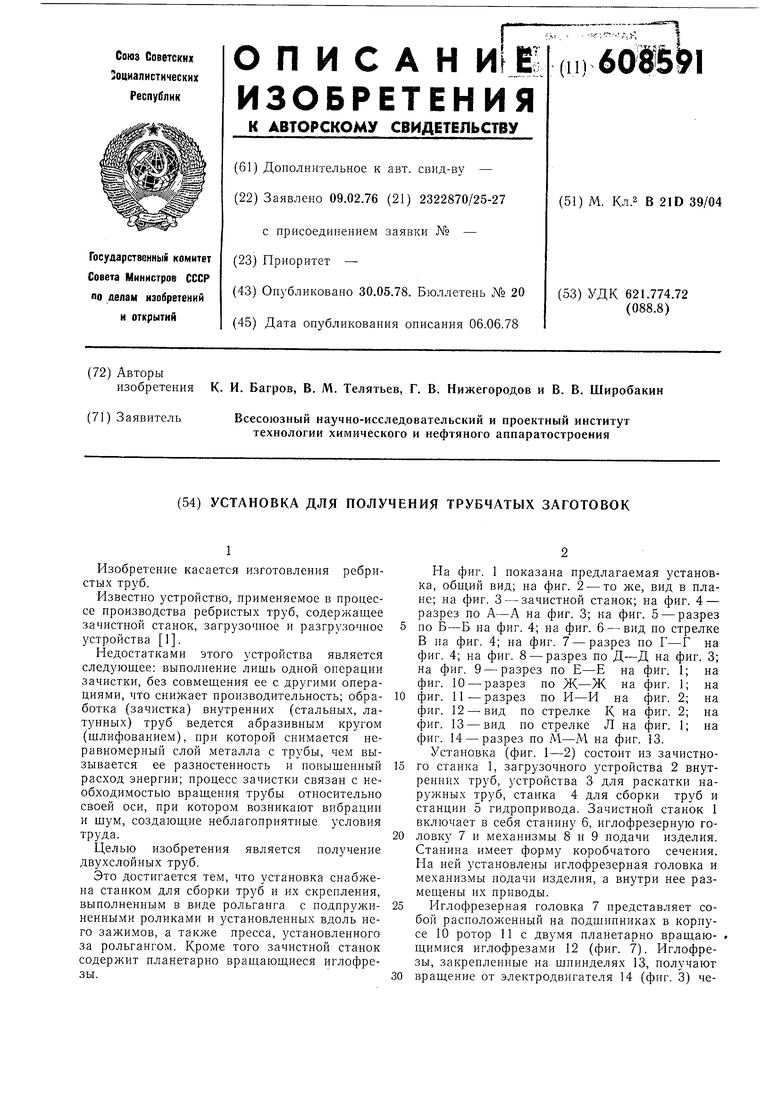

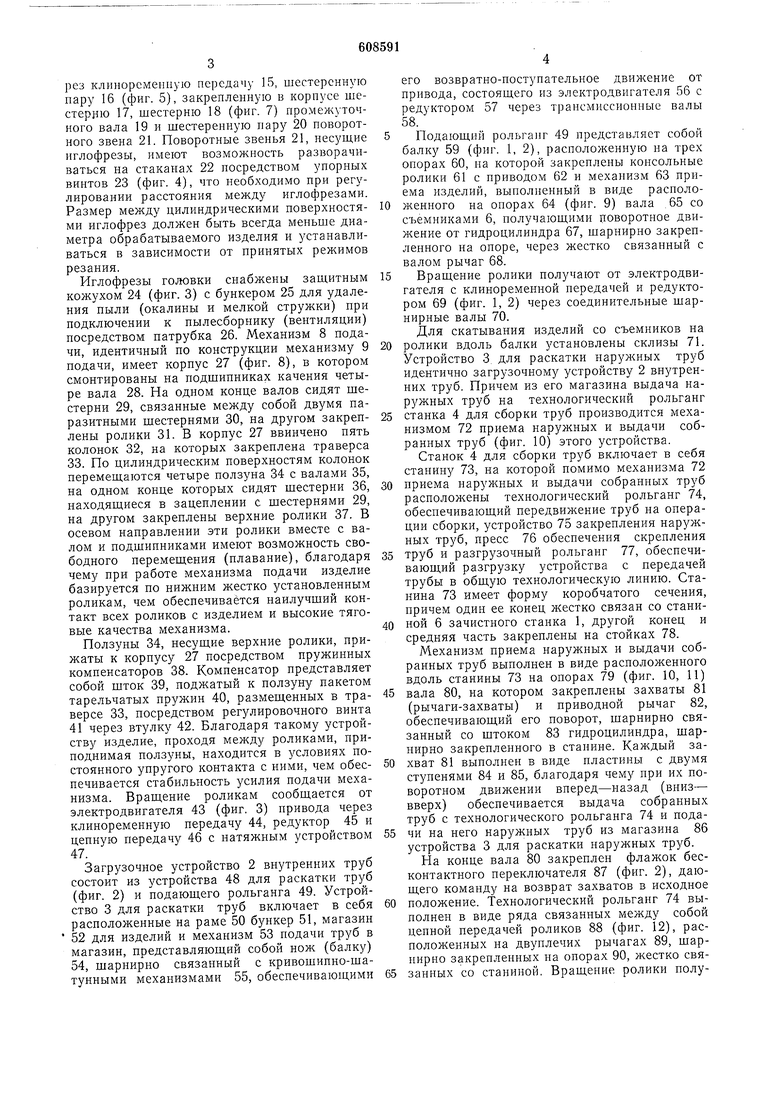

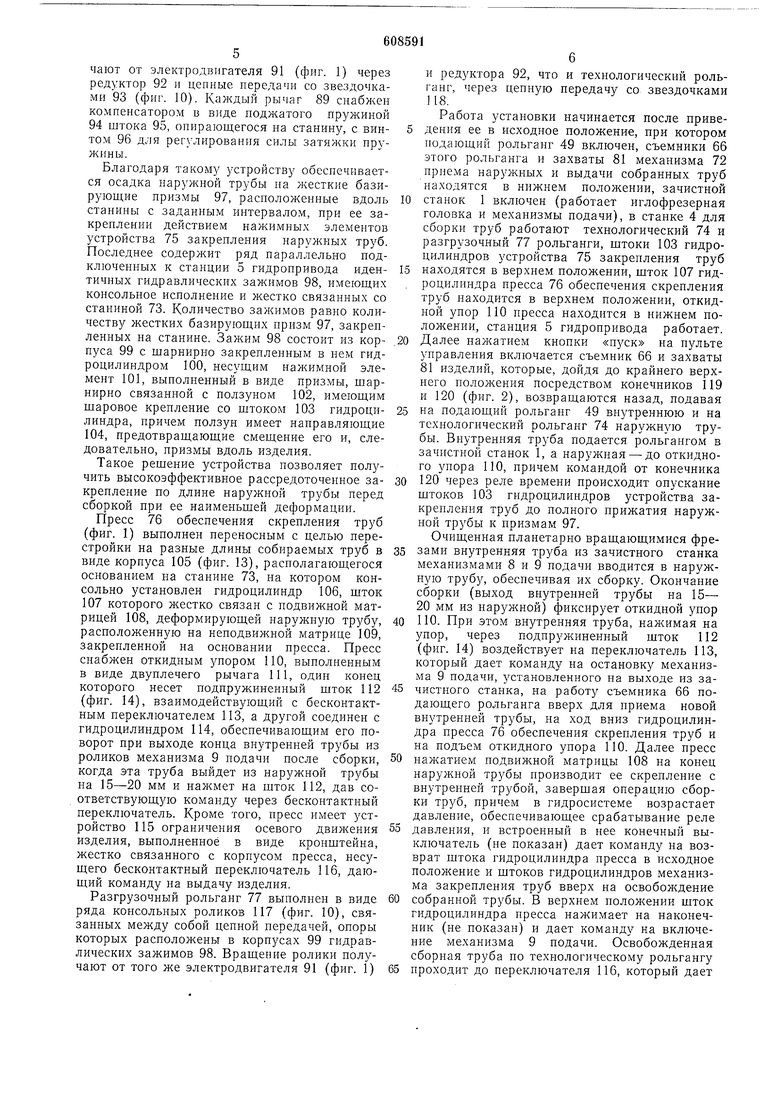

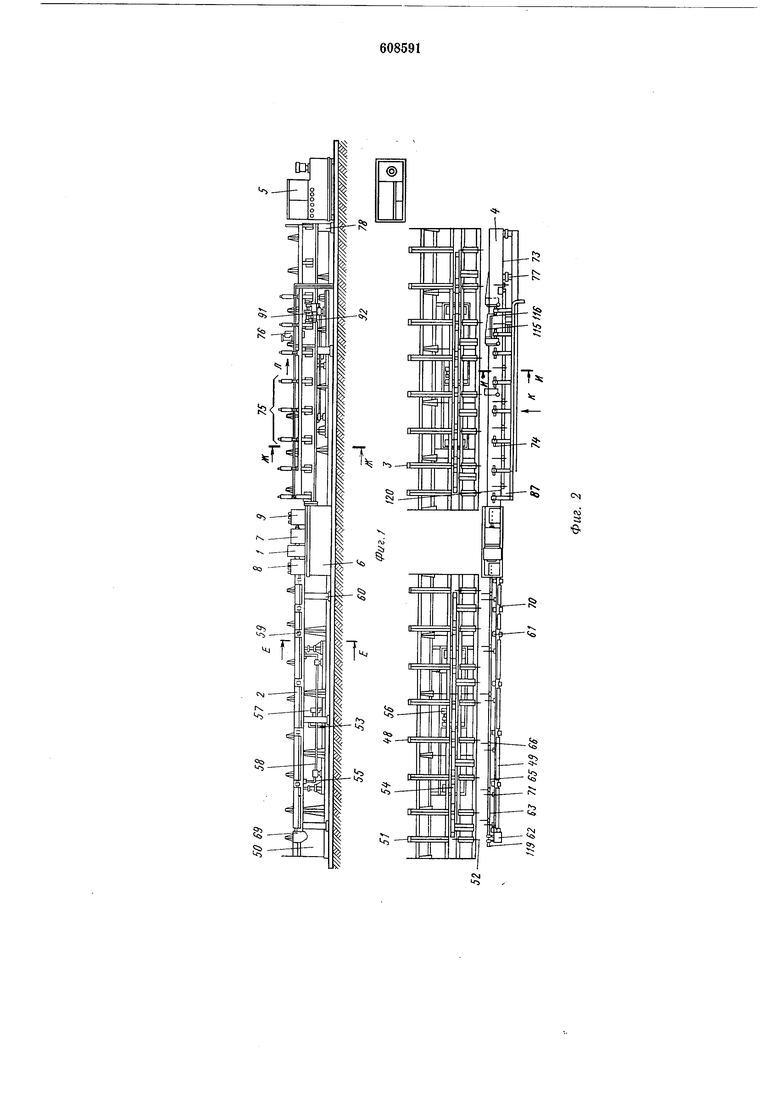

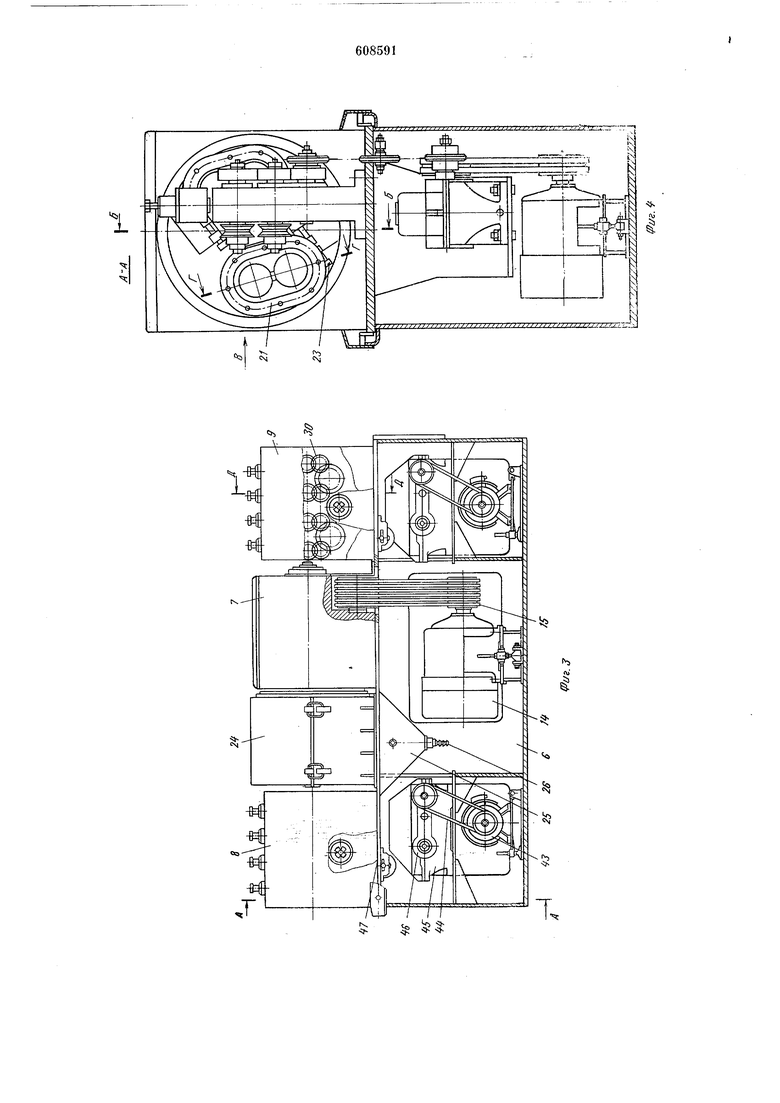

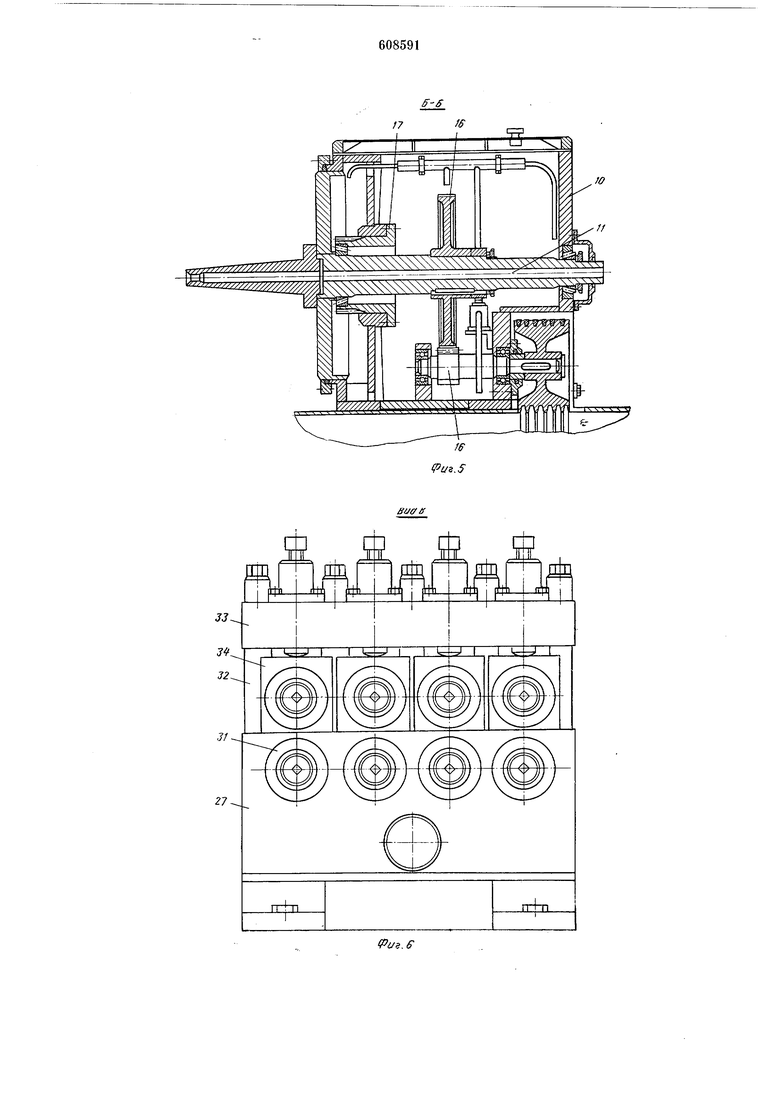

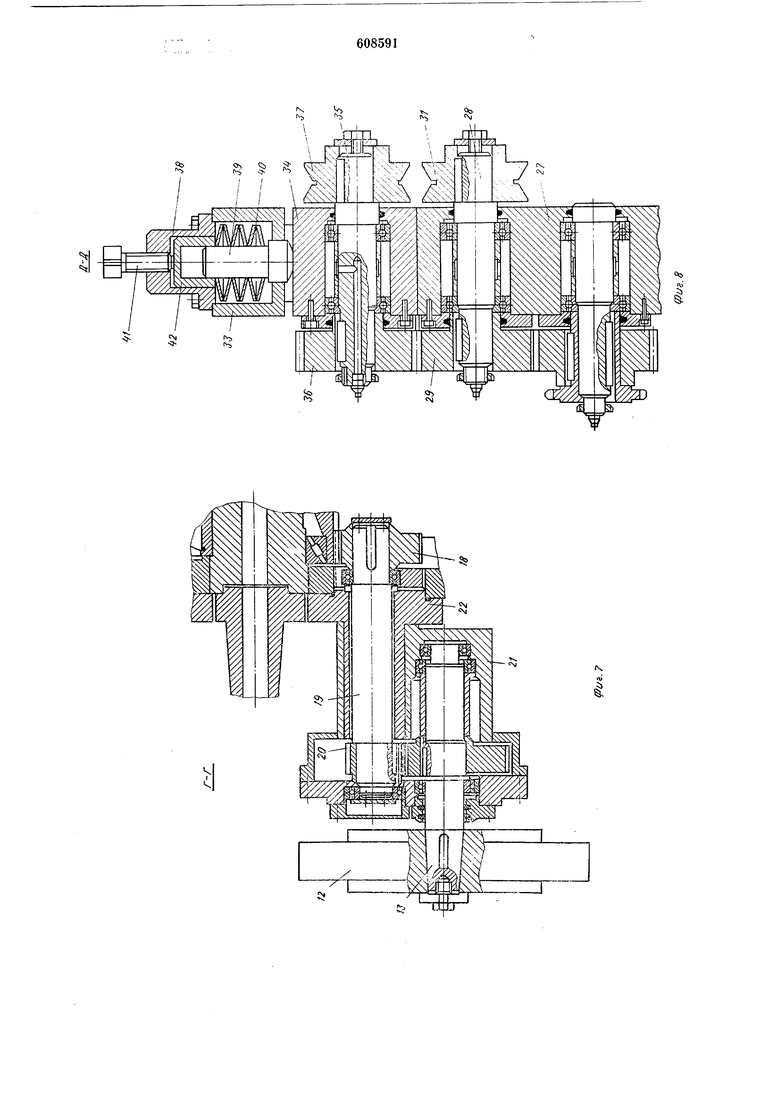

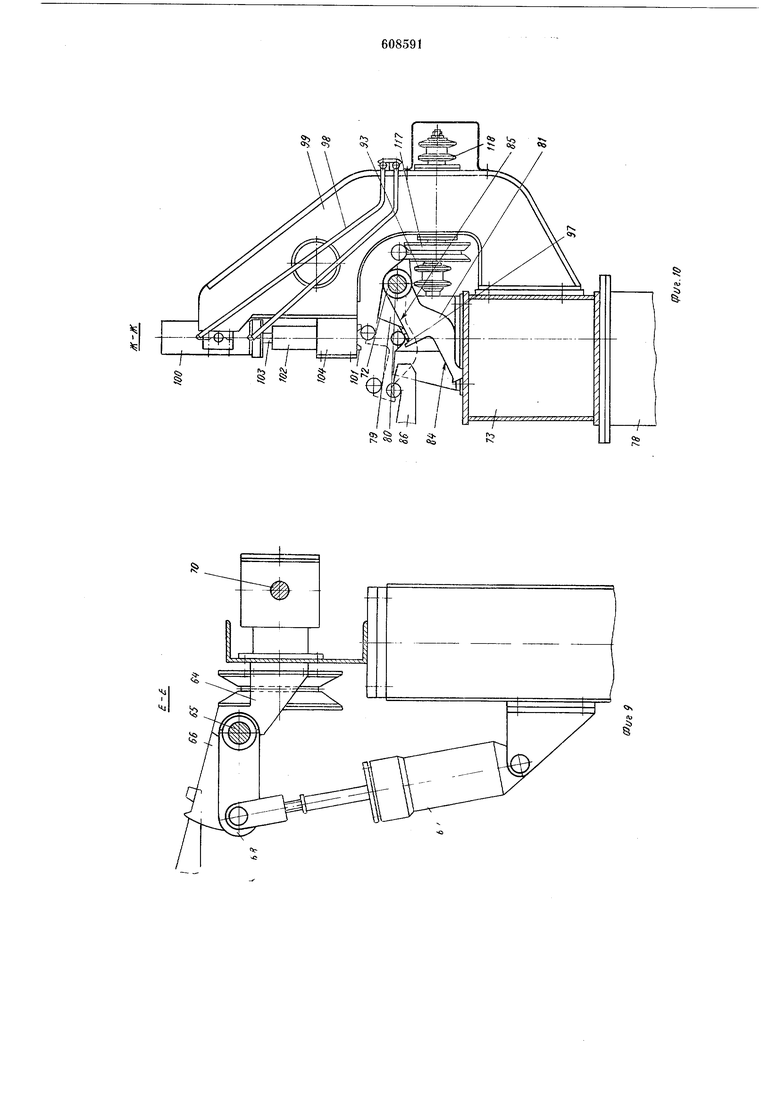

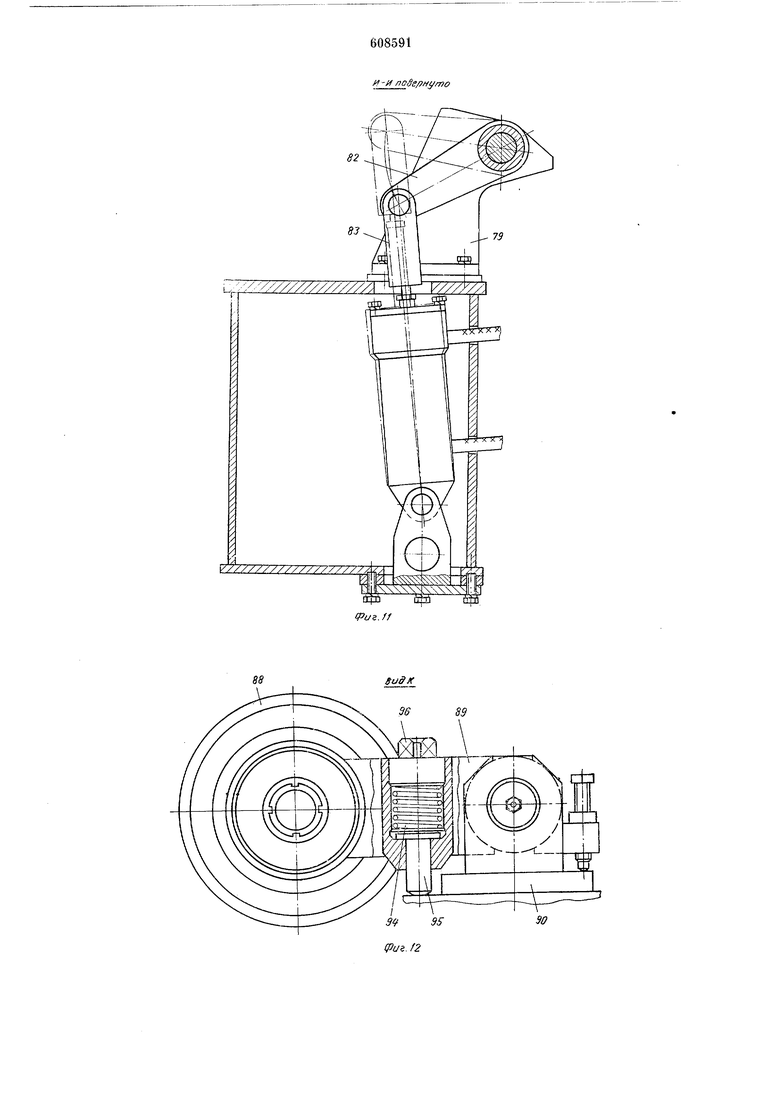

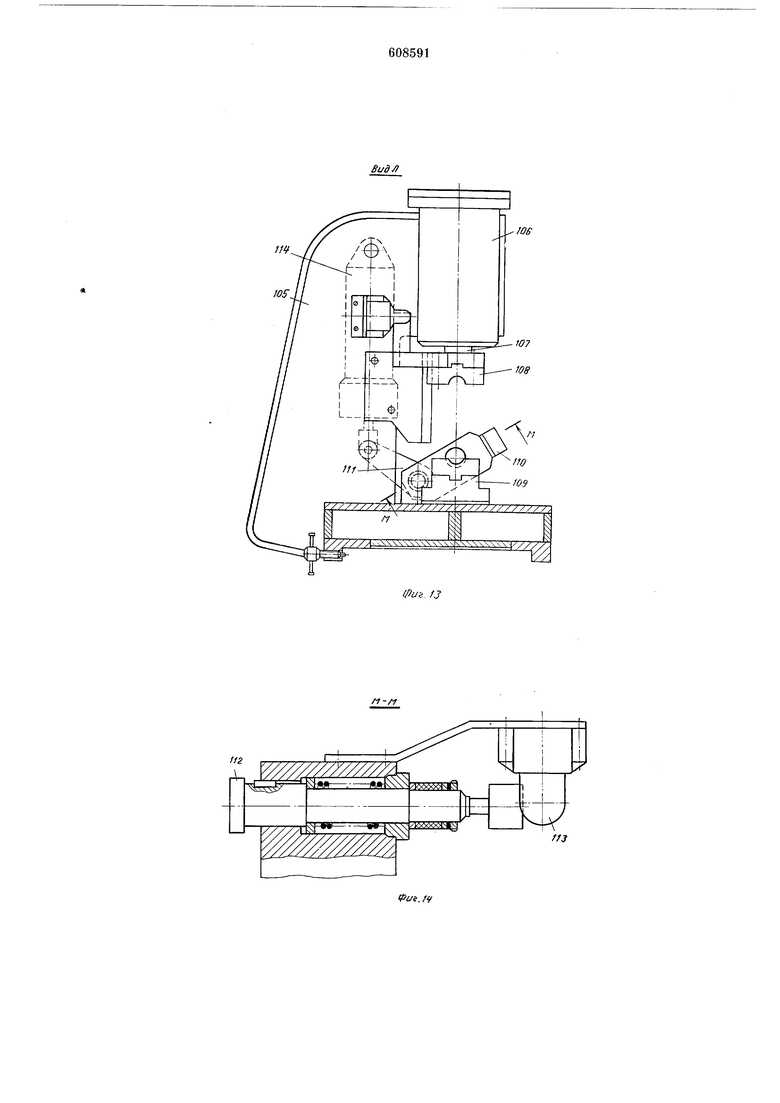

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - зачистной станок; на фиг. 4 - разрез цо А-А на фиг. 3; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 - вид ио стрелке В на фиг. 4; на фиг. 7 - разрез по Г-Г на фиг. 4; на фиг. 8 - разрез по Д-Д на фиг. 3; на фиг. 9 - разрез по Е-Е на фиг. 1; на фиг. 10 - разрез по Ж-Ж на фиг. 1; на фиг. И-разрез по И-И па фиг. 2; на фиг. 12 - вид по стрелке К иа фиг. 2; на фиг. 13 - вид по стрелке Л на фиг. 1; на фиг. 14 - разрез по М-М на фиг. 13.

Установка (фиг. 1-2) состоит из зачистного станка 1, загрузочного устройства 2 внутренних труб, устройства 3 для раскатки наружных труб, станка 4 для сборки труб и станции 5 гидропривода. Зачистной станок 1 включает в себя станину 6, иглофрезерную головку 7 и механизмы 8 и 9 подачи изделия. Станина имеет форму коробчатого сечения. На ней установлены иглофрезерная головка и механизмы подачи изделия, а внутри нее размещены их приводы.

Иглофрезерная головка 7 представляет собой расположенный на подщипниках в корпусе 10 ротор 11 с двумя планетарно вращающимися иглофрезами 12 (фиг. 7). Иглофрезы, закрепленные на щпинделях 13, получают вращение от электродвигателя 14 (фиг. 3) через клинорсменпую передачу 15, uiecTepenHyio пару 16 (фиг. 5), закрепленную в корпусе шестерню 17, шестерню 18 (фиг. 7) промежуточного вала 19 и шестеренную нару 20 поворотного звена 21. Поворотные звенья 21, несушие нглофрезы, имеют возможность разворачиваться на стаканах 22 посредством упорных винтов 23 (фиг. 4), что необходимо при регулировании расстояния между иглофрезами. Размер между цилиндрическими поверхностями иглофрез должен быть всегда меньше диаметра обрабатываемого изделия и устанавливаться в зависимости от принятых режимов резания.

Иглофрезы головки снабжены защитным кожухом 24 (фиг. 3) с бункером 25 для удаления пыли (окалины и мелкой стружки) при подключении к пылесборнику (вентиляции) посредством патрубка 26. Механизм 8 подачи, идентичный по конструкции механизму 9 подачи, имеет корпус 27 (фиг. 8), в котором смонтированы па подшипниках качения четыре вала 28. На одном конце валов сидят шестерни 29, связанные между собой двумя паразитпыми шестернями 30, па другом закреплены ролики 31. В корпус 27 ввинчено пять колонок 32, на которых закреплена траверса 33. По цилиндрическим поверхностям колонок перемеш;аются четыре ползупа 34 с валами 35, па одном конце которых сидят шестерни 36, находящиеся в зацеплении с шестернями 29, на другом закреплены верхние ролики 37. В осевом направлении эти ролики вместе с валом и подшипниками имеют возможность свободного перемещения (плавание), благодаря чему при работе механизма подачи изделие базируется по ппжним жестко установленным роликам, чем обеспечивается наилучший контакт всех роликов с изделием и высокие тяговые качества механизма.

Ползуны 34, несущие верхние ролики, прижаты к корпусу 27 посредством пружинных компенсаторов 38. Компенсатор представляет собой шток 39, поджатый к ползупу пакетом тарельчатых пружин 40, размещенных в траверее 33, посредством регулировочного винта 41 через втулку 42. Благодаря такому устройству изделие, проходя между роликами, приподнимая ползуны, находится в условиях постоянного упругого контакта с ними, чем обеспечивается стабильность усилия подачи механизма. Вращение роликам сообщается от электродвигателя 43 (фиг. 3) привода через клиноременную передачу 44, редуктор 45 и цепную передачу 46 с натяжным устройством 47.

Загрузочное устройство 2 внутренних труб состоит из устройства 48 для раскатки труб (фиг. 2) и подающего рольганга 49, Устройство 3 для раскатки труб включает в себя расположенные на раме 50 бункер 51, магазин 52 для изделий и механизм 53 подачи труб в магазин, представляющий собой нож (балку) 54, щарнирно связанный с кривошипно-шатунными механизмами 55, обеспечивающими

его возвратно-поступательное движение от привода, состоящего из электродвигателя 56 с редуктором 57 через трансмиссионные валы 58.

Подающий рольганг 49 представляет собой балку 59 (фиг. 1, 2), расположенную на трех опорах 60, на которой закреплены консольные ролики 61 с нриводом 62 и механизм 63 приема изделий, выполненный в виде расноложенного на опорах 64 (фиг. 9) вала ,65 со съемниками 6, получающими поворотное движение от гпдроцилиндра 67, шарнирно закреплеппого на опоре, через жестко связанный с валом рычаг 68.

Вращение ролики получают от электродвигателя с клпноременной нередачей и редуктором 69 (фиг. 1, 2) через соединительные шарнирные валы 70.

Для скатывания изделий со съемников на ролики вдоль балки установлены склизы 71. Устройство 3. для раскатки наружных труб идентично загрузочному устройству 2 внутренних труб. Причем из его магазина выдача наружных труб на технологический рольганг станка 4 для сборки труб производится механизмом 72 приема наружных и выдачи собранных труб (фиг. 10) этого устройства.

Станок 4 для сборки труб включает в себя станину 73, па которой помимо механизма 72 приема наружных и выдачи собранных труб расположены технологический рольганг 74, обеспечивающий передвижение труб на операции сборки, устройство 75 закрепления наружных труб, пресс 76 обеспечения скрепления труб и разгрузочный рольганг 77, обеспечивающий разгрузку устройства с передачей трубы в обшую технологическую линию. Станина 73 имеет форму коробчатого сечения, причем один ее конец жестко связан со станиной 6 зачистного станка 1, другой конец и средняя часть закреплены на стойках 78.

Механизм приема наружных и выдачи собранных труб выполнен в виде расположенного вдоль станины 73 на опорах 79 (фиг. 10, 11) вала 80, на котором закреплены захваты 81 (рычаги-захваты) и приводной рычаг 82, обеспечивающий его поворот, щарнпрно связанный со щтоком 83 гидроцилиндра, шарнирно закренленного в станине. Каждый захват 81 выполнен в виде пластины с двумя ступенями 84 и 85, благодаря чему при их поворотном движении вперед-назад (вниз- вверх) обеспечивается выдача собранных труб с технологического рольганга 74 и подачи на него наружных труб из магазина 86 устройства 3 для раскатки наружных труб.

На конце вала 80 закреплен флажок бесконтактного переключателя 87 (фиг. 2), дающего команду на возврат захватов в исходное положение. Технологический рольганг 74 выполнен в виде ряда связанных между собой цепной передачей роликов 88 (фиг. 12), расположенных на двуплечих рычагах 89, шарнирно закрепленных на опорах 90, жестко связанных со станиной. Вращение ролики получают от электродвигателя 91 (фиг. 1) через редуктор 92 и цепные передачи со звездочками 93 (фиг. 10). Каждый рычаг 89 снабжен компенсатором в виде поджатого пружиной 94 штока 95, опирающегося на станину, с винтом 96 для регулирования силы затяжки пружииы.

Благодаря такому устройству обеспечивается осадка наружной трубы па жесткие базирующие иризмы 97, расположенные вдоль станины с заданным интервалом, при ее закреплении действием нажимных элементов устройства 75 закрепления наружных труб. Последнее содержит ряд параллельно подключенных к станции 5 гидропривода идентичных гидравлических зажимов 98, имеющих консольное исполнение и жестко связанных со станиной 73. Количество зажимов равно количеству жестких базирующих призм 97, закрепленных на станине. Зажнм 98 состоит из корпуса 99 с шарнирно закрепленным в нем гидроцилиндром 100, несущим нажимной элемент 101, выполненный в виде призмы, шарнирно связанной с ползуном 102, имеющим щаровое кренление со штоком 103 гидроцилиндра, причем ползун имеет направляющие 104, предотвращающие смещение его и, следовательно, призмы вдоль изделия.

Такое решение устройства позволяет получить высокоэффективное рассредоточенное закрепление по длине наружной трубы перед сборкой при ее наименьщей деформации.

Пресс 76 обеспечения скрепления труб (фиг. 1) выполнен переносным с целью перестройки на разные длины собираемых труб в виде корпуса 105 (фиг. 13), располагающегося основанием на станине 73, на котором консольно установлен гидроцилиндр 106, щток 107 которого жестко связан с подвижной матрицей 108, деформирующей наружную трзбу, расноложенную на неподвижной матрице 109, закрепленной на основании пресса. Пресс снабжен откидным упором 110, выполненным в виде двуплечего рычага 111, один конец которого несет подпружиненный шток 112 (фиг. 14), взаимодействующий с бесконтактным переключателем 113, а другой соединен с гидроцилиндром 114, обеспечивающим его поворот при выходе конца внутренней трубы из роликов механизма 9 подачи носле сборки, когда эта труба выйдет из наружной трубы на 15-20 мм и нажмет на шток 112, дав соответствующую команду через бесконтактный переключатель. Кроме того, пресс имеет устройство 115 ограничения осевого движения изделия, выполненное в виде кронштейна, жестко связанного с корпусом пресса, несущего бесконтактный переключатель 116, дающий команду на выдачу изделия.

Разгрузочный рольганг 77 выполнен в виде ряда консольных роликов 117 (фиг. 10), связанных между собой цепной нередачей, опоры которых расположены в корпусах 99 гидравлических зажимов 98. Вращение ролики получают от того же электродвигателя 91 (фиг. 1)

и редуктора 92, что и технологический рольганг, через ценную передачу со звездочками 118.

Работа установки начинается после приведения ее в исходное положение, при котором подающий рольгаиг 49 включен, съемники 66 этого рольганга и захваты 81 механизма 72 приема наружных и выдачи собранных труб находятся в нижнем положении, зачистной

станок 1 включен (работает иглофрезерная головка и механизмы подачи), в станке 4 для сборки труб работают технологический 74 и разгрузочный 77 рольганги, щтоки 103 гидроцнлиндров устройства 75 закрепления труб

находятся в верхнем положении, шток 107 гидроцнлиндра пресса 76 обеспечения скрепления труб находится в верхнем положении, откидной упор ПО пресса находится в нижнем положении, станция 5 гидропривода работает.

Далее нажатием кнопки «пуск на пульте управления включается съемник 66 и захваты 81 изделий, которые, дойдя до крайнего верхнего положения посредством конечников 119 и 120 (фиг. 2), возвращаются назад, подавая

на подающий рольганг 49 внутреннюю и на технологический рольганг 74 наружн ао трубы. Внутренняя труба подается рольгангом в зачистной станок 1, а наружная - до откидного упора 110, причем командой от конечника

120 через реле времени происходит опускание штоков 103 гидроцилиндров устройства закрепления труб до полного нрижатия наружной трубы к призмам 97.

Очищенная планетарно вращающимися фрезами внутренняя трзба из зачистного станка механизмами 8 и 9 подачи вводится в наружную трубу, обеспечивая их сборку. Окончание сборки (выход внутренней трубы на 15- 20 мм из наружной) фиксирует откидной упор

110. При этом внутренняя труба, нажимая на упор, через подпружиненный шток 112 (фиг. 14) воздействует на переключатель 113, который дает команду на остановку механизма 9 подачи, установленного на выходе из зачистного станка, на работу съемника 66 подающего рольганга вверх для нриема новой внутренней трубы, на ход вниз гидроцилиндра пресса 76 обеспечения скрепления труб и на подъем откидного упора ПО. Далее пресс

нажатием подвижной матрицы 108 на конец наружной трубы нроизводит ее скрепление с внутренней трубой, заверщая операцию сборки труб, причем в гидросистеме возрастает давление, обеспечивающее срабатывание реле

давления, и встроенный в нее конечный выключатель (не показан) дает команду на возврат штока гидроцилиндра пресса в исходное положение и штоков гидроцилиндров механизма закрепления труб вверх на освобождение

собранной трубы. В верхнем ноложении шток гидроцилиндра пресса нажимает на наконечник (не показан) и дает команду на включение механизма 9 подачи. Освобожденная сборная труба по технологическому рольгангу

проходит до переключателя 116, который дает

команду на сбрасывание сборной трубы на разгрузочный рольганг 77 и нрием новой наружной трубы. Далее цикл повторяется.

Формула изобретения

1. Установка для получения трубчатых заготовок, содержащая зачистной станок, загрузочное и разгрузочное устройства, отличающаяся тем, что, с целью получения двухслойных труб, она снабжена станком для сборки труб и их скрепления, выполненным в

8

виде рольганга с подпружиненными роликами и установленных вдоль него,зажимов труб, а также пресса, установленного за рольгангом.

2. Установка по п. 1, отличающаяся тем, что зачистной станок снабжен планетарно вращающимися иглофрезами.

Источники информации, принятые во внимание при экспертизе

1. Чертежи станка для сборки труб с погрузочно-зажимным устройством Ат-4590-00-00 и Ат-4528.00.00.00, 1967.

ч- CN

s

&

Q

1

Ч Ч

4N

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства оребренных биметаллических труб | 1977 |

|

SU738722A1 |

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

| Устройство для одновременной очистки внутреннего и наружного концов труб | 1981 |

|

SU1171232A1 |

| Бесцентрово-иглофрезерный станок | 1988 |

|

SU1668058A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Способ иглофрезерной обработки и иглофрезерный станок | 1986 |

|

SU1389943A1 |

| Иглофрезерный станок | 1977 |

|

SU673385A1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

,Т

ю

a

ъ

(V

Ч 4 S h, (

Sudx

C±

W

юе

Авторы

Даты

1978-05-30—Публикация

1976-02-09—Подача