1

Изобретение касается автоматизации штамповочных работ и может быть использовано для производства заготовок из длинномерного материала различного профиля на предприятиях металлообрабатывающей, радиоэлектронной и легкой промышленности.

Известно устройство для подачи материала с фрикционными захватными органами, состоящее из двух валков, один из которых имеет форму цилиндра, другой на своей цилиидрической поверхности имеет протягивающий сектор, длина дуги которого Ю и определяет величину подачи. Подача материала происходит периодически при соприкосновении протягивающего сектора с полосой 1 .

Известно также устройство для подачи длинномерного материала, в котором подача материала производится двумя цилиндрическими валками, имеющими на поверхности протягивающие секторы 2. Это устройство может осуществлять регулирование шага подачи путем изменения длины со- 20 прикосновения протягивающих секторов. Недостатком известного устройства является наличие вмятин и забоин на поверхности заготовки, оставляемых при захвате материала рабочими органами устройства, и неравномерный износ кромок протягивающих секторов от соприкосновения с протягиваемым материалом, что приводит к снижению их долговечности.

К недостаткам относится неудобство регулирования щага подачи в рабочем положении, когда протягиваемый материал находится между валками, а также сложность изготовления протягивающих валков, если необходимо протянуть материал другого профиля.

Целью изобретения является улучшение качества подаваемого материала путем предотвращения вмятин и забоин на поверхности подаваемого материала.

Это достигается тем, что в описываемое устройство введены подающие ролики, один из которых соприкасается с протягивающими секторами валков, установленных на Г-образных рычагах, противоположные концы которых свободно насажены на приводной вал, несущий зубчатое колесо, которое входит в зацепление с двумя зубчатыми колесами,насаженными на ось валков с протягивающими секторами, стопорящимися по отношению к зубчатым колесам цанговыми

зажимами и прижимающимися к подающему ролику при помощи тяги, кроме того, подающие ролики могут быть сменными и с ручьями различного профиля.

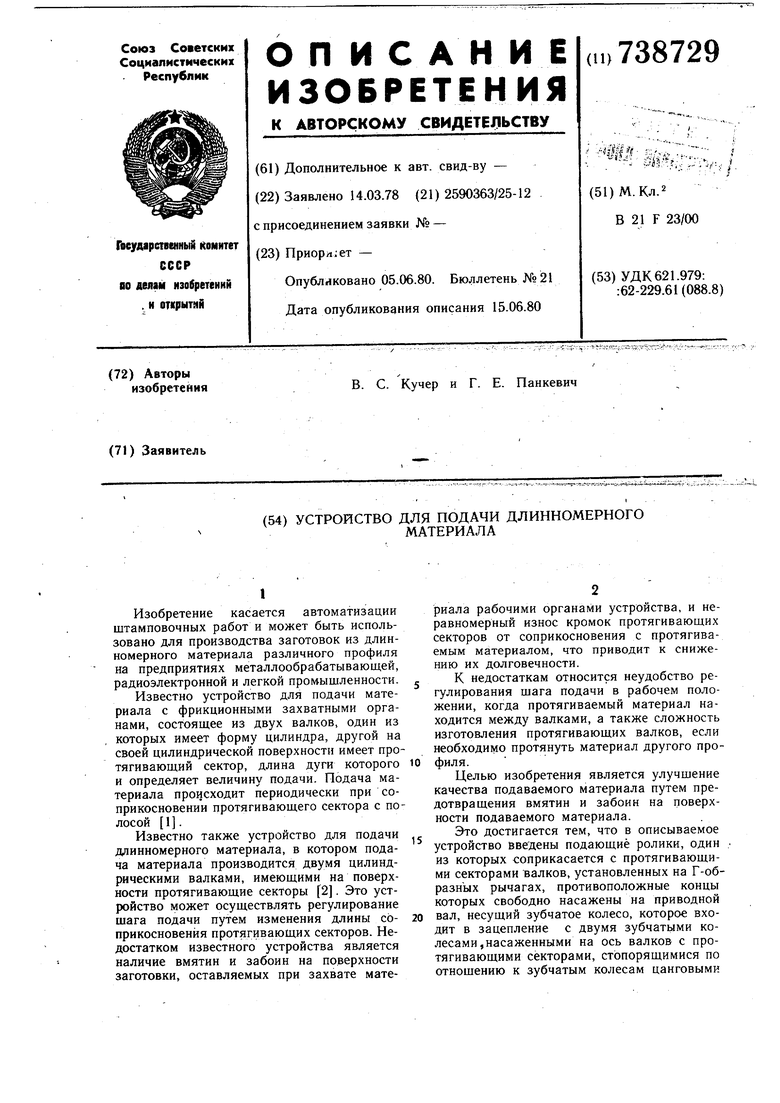

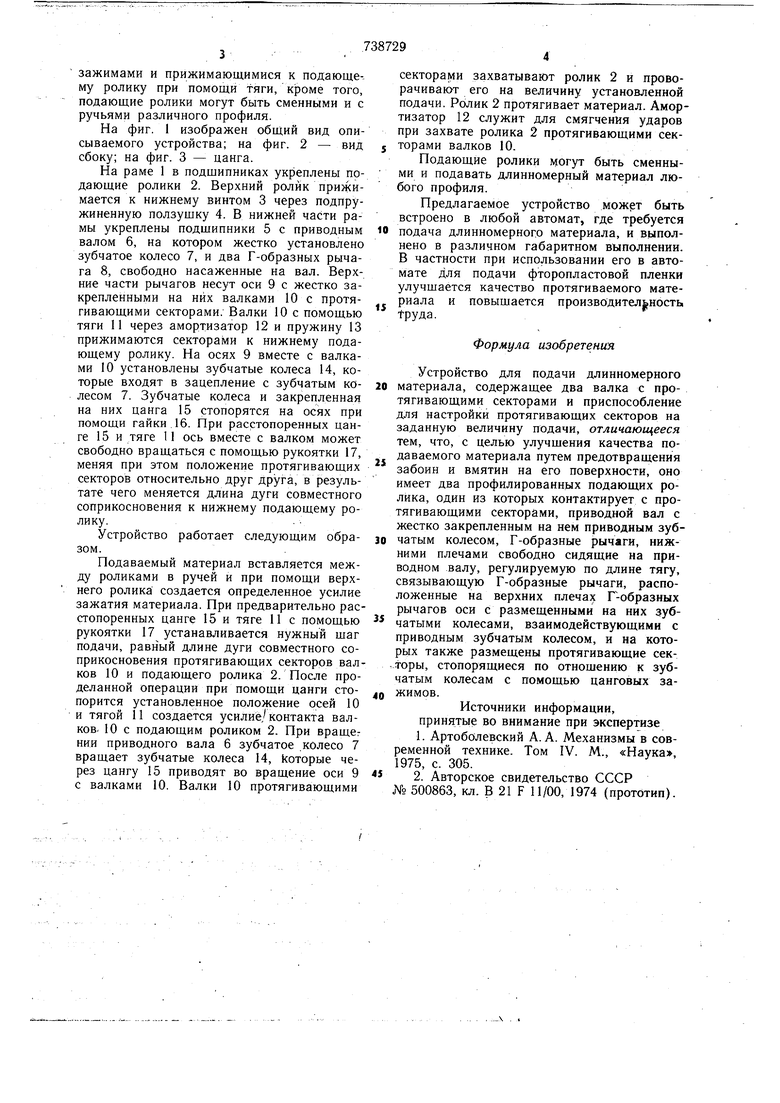

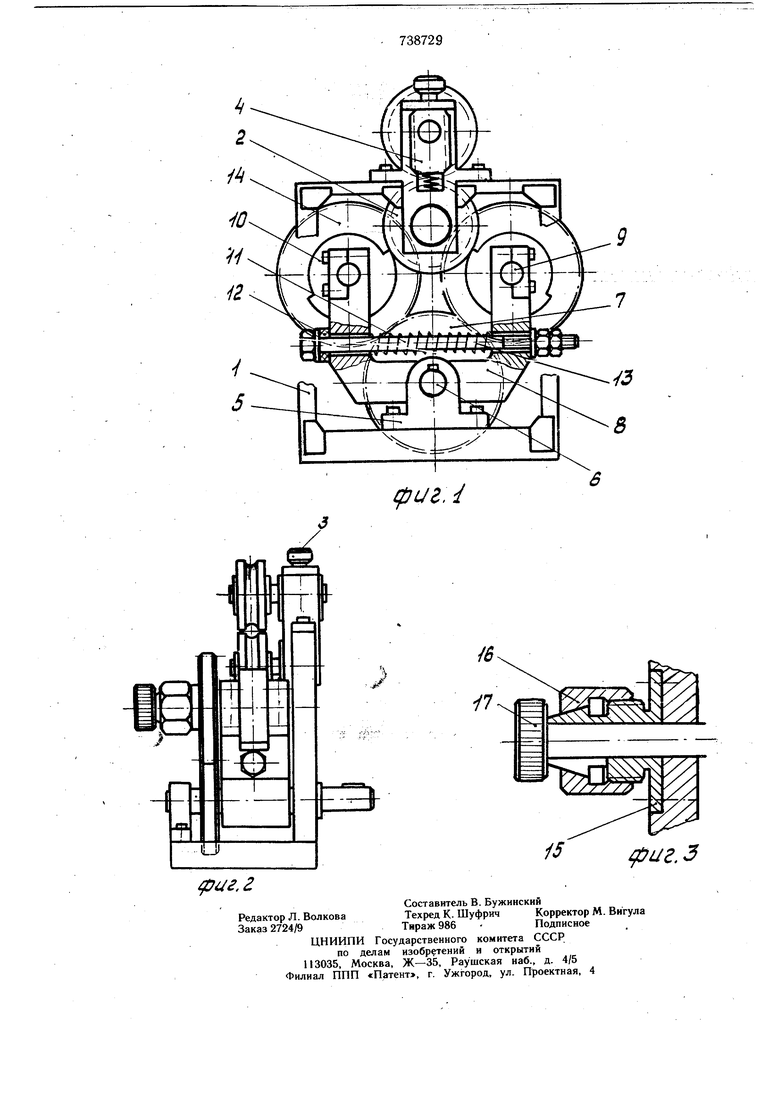

На фиг. 1 изображен общий вид описываемого устройства; на фиг. 2 - вид сбоку; на фиг. 3 - цанга.

На раме 1 в подшипниках укреплены подающие ролики 2. Верхний ролик прижимается к нижнему винтом 3 через подпружиненную ползушку 4. В нижней части рамы укреплены подшипники 5 с приводным валом 6, на котором жестко установлено зубчатое колесо 7, и два Г-образных рычага 8, свободно насаженные на вал. Верхние части рычагов несут оси 9 с жестко закрепленными на них валками 10 с протягивающими секторами. Валки 10 с помощью тяги 11 через амортизатор 12 и пружину 13 прижимаются секторами к нижнему подающему ролику. На осях 9 вместе с валками 10 установлены зубчатые колеса 14, которые входят в зацепление с зубчатым колесом 7. Зубчатые колеса и закрепленная на них цанга 15 стопорятся на осях при помощи гайки 16. При расстопоренных цанге 15 и тяге 11 ось вместе с валком может свободно вращаться с помощью рукоятки 17, меняя при этом положение протягивающих секторов относительно друг друга, в результате чего меняется длина дуги совместного соприкосновения к нижнему подающему ролику.

Устройство работает следующим образом.

Подаваемый материал вставляется между роликами в ручей и при помощи верхнего ролика создается определенное усилие зажатия материала. При предварительно расстопоренных цанге 15 и тяге 11 с помощью рукоятки 17 устанавливается нужный щаг подачи, равйый длине дуги совместного соприкосновения протягивающих секторов валков 10 и подающего ролика 2. После проделанной операции при помощи цанги стопорится установленное положение осей 10 и тягой 11 создается усилие,контакта валков. 10 с подающим роликом 2. При вращег НИИ приводного вала 6 зубчатое колесо 7 вращает зубчатые колеса 14, Которые через цангу 15 приводят во вращение оси 9 с валками 10. Валки 10 протягивающими

секторами захватывают ролик 2 и проворачивают его на величину установленной подачи. Ролик 2 протягивает материал. Амортизатор 12 служит для смягчения ударов при захвате ролика 2 протягивающими секторами валков 10.

Подающие ролики могут быть сменными и подавать длинномерный материал любого профиля.

Предлагаемое устройство можрт быть встроено в любой автомат, где требуется

0 подача длинномерного материала, и выполнено в различном габаритном выполнении. В частности при использовании его в автомате для подачи фторопластовой пленки улучшается качество протягиваемого материала и повыщается производительность tpyдa.

Формула изобретения

Устройство для подачи длинномерного

0 материала, содержащее два валка с протягивающими секторами и приспособление для настройки протягивающих секторов на заданную величину подачи, отличающееся тем, что, с целью улучшения качества подаваемого материала путем предотвращения забоин и вмятин на его поверхности, оно имеет два профилированных подающих ролика, один из которых контактирует с протягивающими секторами, приводной вал с жестко закрепленным на нем приводным зубчатым колесом, Г-образные рычаги, нижними плечами свободно сидящие на приводном валу, регулируемую по длине тягу, связывающую Г-образные рычаги, расположенные на верхних плечах Г-образных рычагов оси с размещенными на них зубчатыми колесами, взаимодействующими с приводным зубчатым колесом, и на которых также размещены протягивающие сек.торы, стопорящиеся по отношению к зубчатым колесам с помощью цанговых зажимов.

Источники информации, принятые во внимание при экспертизе

1.Артоболевский А. А. Механизмы в современной технике. Том IV. М., «Наука, 1975, с. 305.

2.Авторское свидетельство СССР

500863, кл. В 21 F 11/00, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в зону обработки | 1989 |

|

SU1607999A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1986 |

|

SU1391780A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1988 |

|

SU1510972A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1986 |

|

SU1371748A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1985 |

|

SU1260082A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| УСТРОЙСТВО ДЛЯ СТОПОРЕНИЯ | 2003 |

|

RU2235958C1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| БИБЛИОТЕКА { | 1972 |

|

SU331867A1 |

| АППАРАТ ДЛЯ АВТОМАТИЧЕСКОГО ПРОИЗВОДСТВА ФОТОГРАФИЧЕСКИХ СНИМКОВ | 1925 |

|

SU12579A1 |

Авторы

Даты

1980-06-05—Публикация

1978-03-14—Подача