(54) АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для получения отливок в стопочных формах | 1976 |

|

SU662268A1 |

| Автоматическая литейная линия | 1974 |

|

SU743784A1 |

| ЛИТЕЙНАЯ ЛИНИЯ | 1991 |

|

RU2029659C1 |

| Автоматическая линия для безопочной горизонтально-стопочной формовки | 1978 |

|

SU738766A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Линия для изготовления литейных форм | 1984 |

|

SU1202705A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

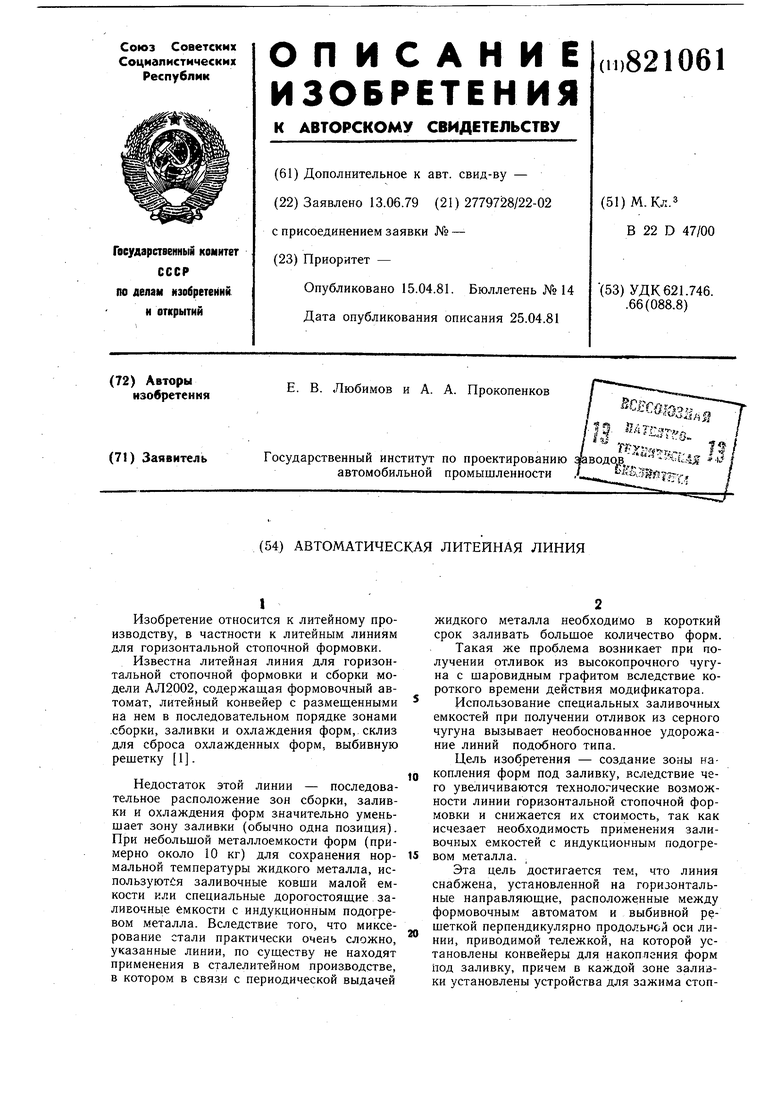

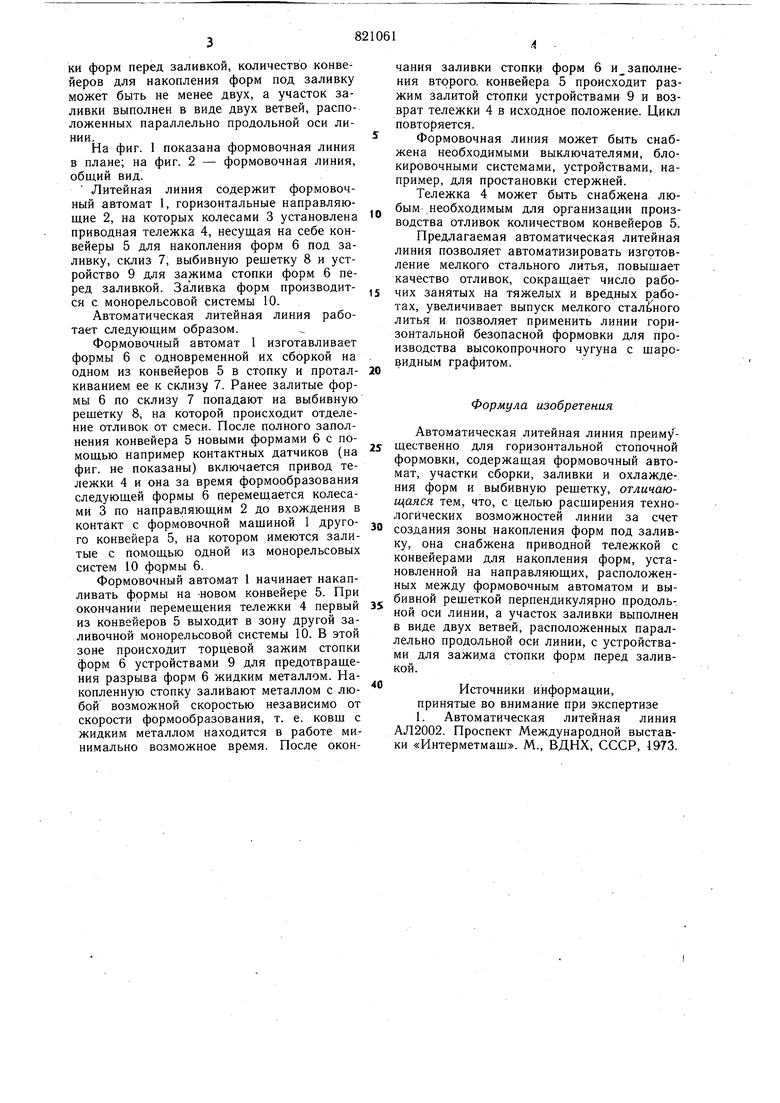

Изобретение относится к литейному производству, в частности к литейным линиям для горизонтальной стопочной формовки. Известна литейная линия для горизонтальной стопочной формовки и сборки модели АЛ2002, содержащая формовочный автомат, литейный конвейер с размещенными на нем в последовательном порядке зонами .сборки, заливки и охлаждения форм, склиз для сброса охлажденных форм., выбивную рещетку 1. Недостаток этой линии - последовательное расположение зон сборки, заливки и охлаждения форм значительно уменьшает зону заливки (обычно одна позиция). При небольшой металлоемкости форм (примерно около 10 кг) для сохранения нормальной температуры жидкого металла, используются заливочные ковши малой емкости или специальные дорогостоящие заливочные емкости с индукционным подогревом металла. Вследствие того, что миксерование стали практически очень сложно, указанные линии, по существу не находят применения в сталелитейном производстве, в котором в связи с периодической выдачей ЖИДКОГО металла необходимо в короткий срок заливать больщое количество форм. Такая же проблема возникает при получении отливок из высокопрочного чугуна с шаровидным графитом вследствие короткого времени действия модификатора. Использование специальных заливочных емкостей при получении отливок из серного чугуна вызывает необоснованное удорожание линий подобного типа. Цель изобретения - создание зоны накопления форм под заливку, вследствие чего увеличиваются технологические возможности линии горизонтальной стопочной формовки и снижается их стоимость, так как исчезает необходимость применения заливочных емкостей с индукционным подогревом металла. Эта цель достигается тем, что линия снабжена, установленной на горизонтальные направляющие, расположенные между формовочным автоматом и выбивной решеткой перпендикулярно продольной оси линии, приводимой тележкой, на которой установлены конвейеры для накопления форм под заливку, причем в каждой зоне залиаки установлены устройства для зажима стопки форм перед заливкой, количество конвейеров для накопления форм под заливку может быть не менее двух, а участок заливки выполнен в виде двух ветвей, расположенных параллельно продольной оси линии. На фиг. 1 показана формовочная линия в плане; на фиг. 2 - формовочная линия, общий вид Литейная линия содержит формовочный автомат 1, горизонтальные направляющие 2, на которых колесами 3 установлена приводная тележка 4, несущая на себе конвейеры 5 для накопления форм б под заливку, склиз 7, выбивную решетку 8 и устройство 9 для зажима стопки форм 6 перед заливкой. Заливка форм производится с монорельсовой системы 10. Автоматическая литейная линия работает следующим образом. Формовочный автомат 1 изготавливает формы б с одновременной их сборкой на одном из конвейеров 5 в стопку и проталкиванием ее к склизу 7. Ранее залитые формы б по склизу 7 попадают на выбивную решетку 8, на которой происходит отделение отливок от смеси. После полного заполнения конвейера 5 новыми формами 6 с помощью например контактных датчиков (на фиг. не показаны) включается привод тележки 4 и она за время формообразования следующей формы 6 перемешается колесами 3 по направляющим 2 до вхождения в контакт с формовочной мащиной 1 другого конвейера 5, на котором имеются залитые с помощью одной из монорельсовых систем 10 формы 6. Формовочный автомат 1 начинает накапливать формы на -новом конвейере 5. При окончании перемещения тележки 4 первый из конвейеров 5 выходит в зону другой заливочной монорельсовой системы 10. В этой зоне происходит торцевой зажим стопки форм б устройствами 9 для предотвращения разрыва форм б жидким металлом. Накопленную стопку заливают металлом с любой возможной скоростью независимо от скорости формообразования, т. е. ковщ с жидким металлом находится в работе минимально возможное время. После окончания заливки стопки форм б и заполнения второго, конвейера 5 происходит разжим залитой стопки устройствами 9 и возврат тележки 4 в исходное положение. Цикл повторяется. Формовочная линия может быть снабжена необходимыми выключателями, блокировочными системами, устройствами, например, для простановки стержней. Тележка 4 может быть снабжена любым .необходимым для организации производства отливок количеством конвейеров 5. Предлагаемая автоматическая литейная линия позволяет автоматизировать изготовление мелкого стального литья, повышает качество отливок, сокращает число рабочих занятых на тяжелых и вредных работах, увеличивает выпуск мелкого литья и позволяет применить линии горизонтальной безопасной формовки для производства высокопрочного чугуна с щаровидным графитом. Формула изобретения Автоматическая литейная линия преим/щественно для горизонтальной стопочной формовки, содержащая формовочный автомат, участки сборки, заливки и охлаждения форм и выбивную решетку, отличающаяся тем, что, с целью расщирения технологических возможностей линии за счет создания зоны накопления форм под заливку, она снабжена приводной тележкой с конвейерами для накопления форм, установленной на направляющих, расположенных между формовочным автоматом и выбивной рещеткой перпендикулярно продольной оси линии, а участок заливки выполнен в виде двух ветвей, расположенных параллельно продольной оси линии, с устройствами для зажима стопки форм перед заливкой. Источники информации, принятые во внимание при экспертизе 1. Автоматическая литейная линия АЛ2002. Проспект Международной выстанки «Интерметмаш. М., ВДНХ, СССР, 1973. 9 TO

у/////////////////////

г 3 f5 2 ФиеЛ

777

.г S

фие.2 W

Авторы

Даты

1981-04-15—Публикация

1979-06-13—Подача