1

Изобретение откосится х литеГпюму производству, в частности к автоматическим лите1 1ным линиям.

Известна автоматическая литейная линия для опочной формовки, включающая формовочные автоматы, сборщик форм, литейный конвейер и выбивную решетку {I.

Недостатком этой линии является то, что выбивные решетки расположены последовательно одна за другой, что не позволяет разделить поток отливок и отработанной смеси.

Известна также наиболее близкая к изобретению Л1П1ИЯ, содержащая последовательно расположенные формовочный автом.ат, нанравляющие для -сборки форм, стержнеукладчик, заливочное устройство, TpaircnopTHoe средство для форм с Отливками, разрушитель форм н выбивные решетки ..

Недостатком этой линии является исг,.зльзование , больщой нроизводственной площади под выбивные рещетки, а также невозможность разделения потока отливок и отработа1Н1ой смеси.

С целью устранения этих недостатков в предлагаемой линнн выбивные решетки расположены параллельно одна над другой, и линия снабжена перекладчиком отливок, установленным между разрушителем форм и верхней выбивной решеткой.

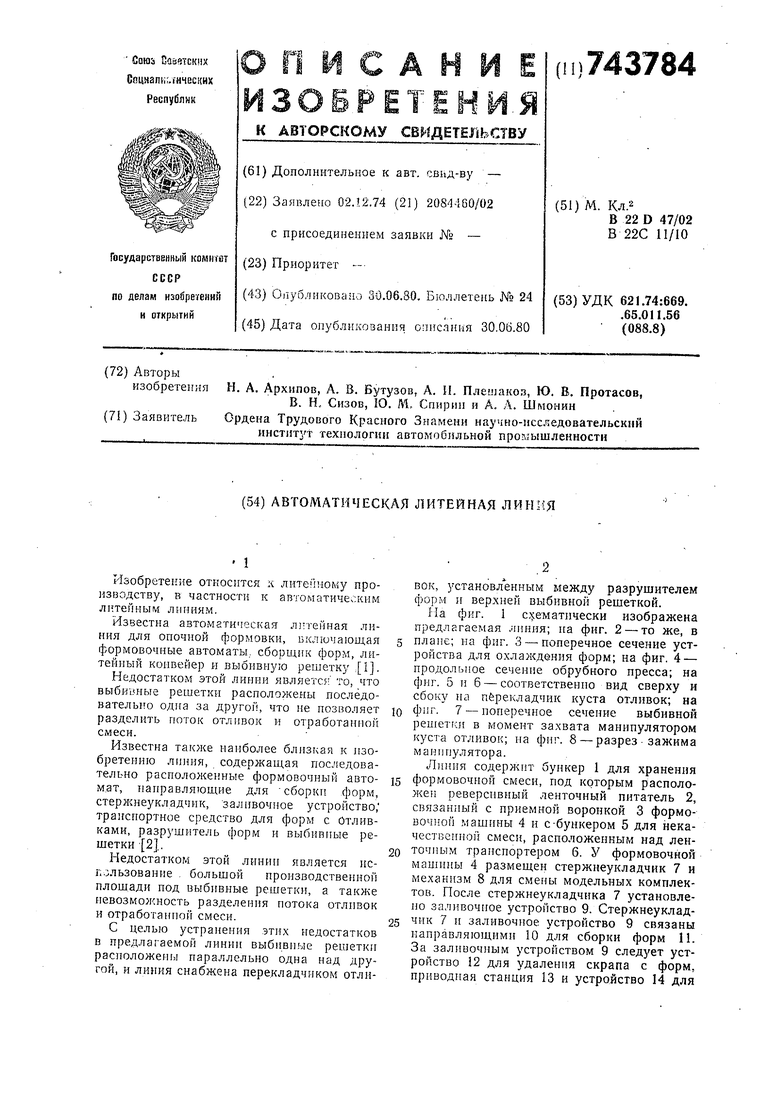

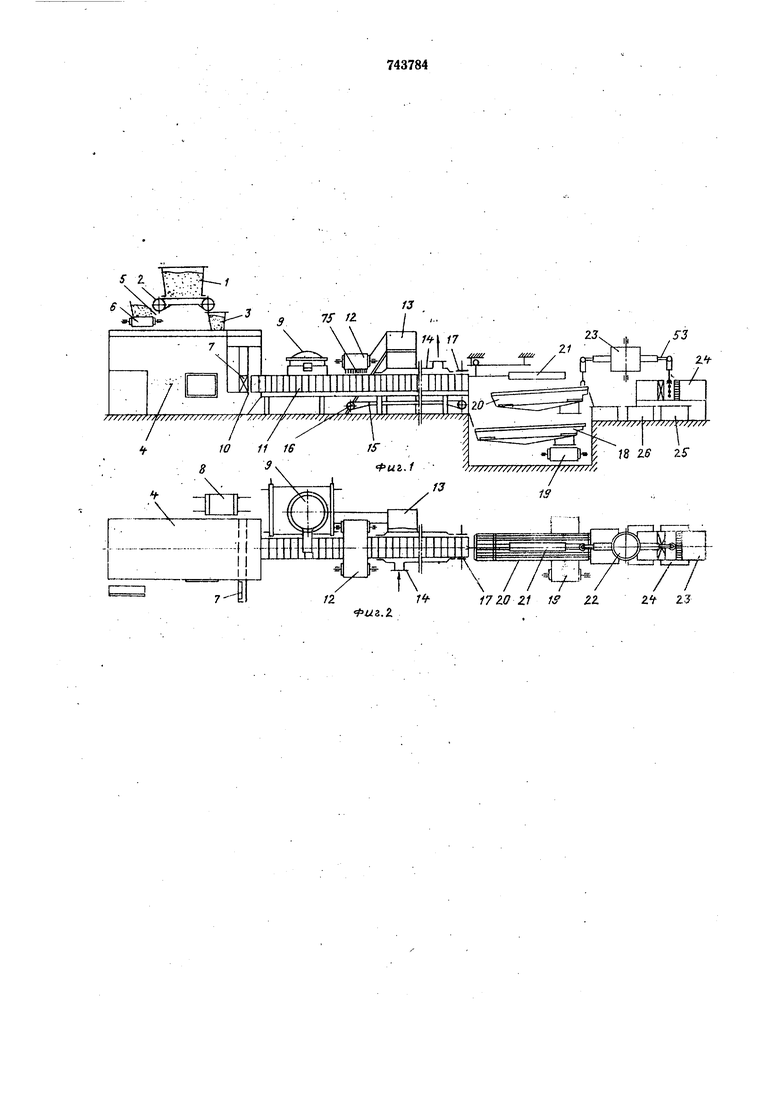

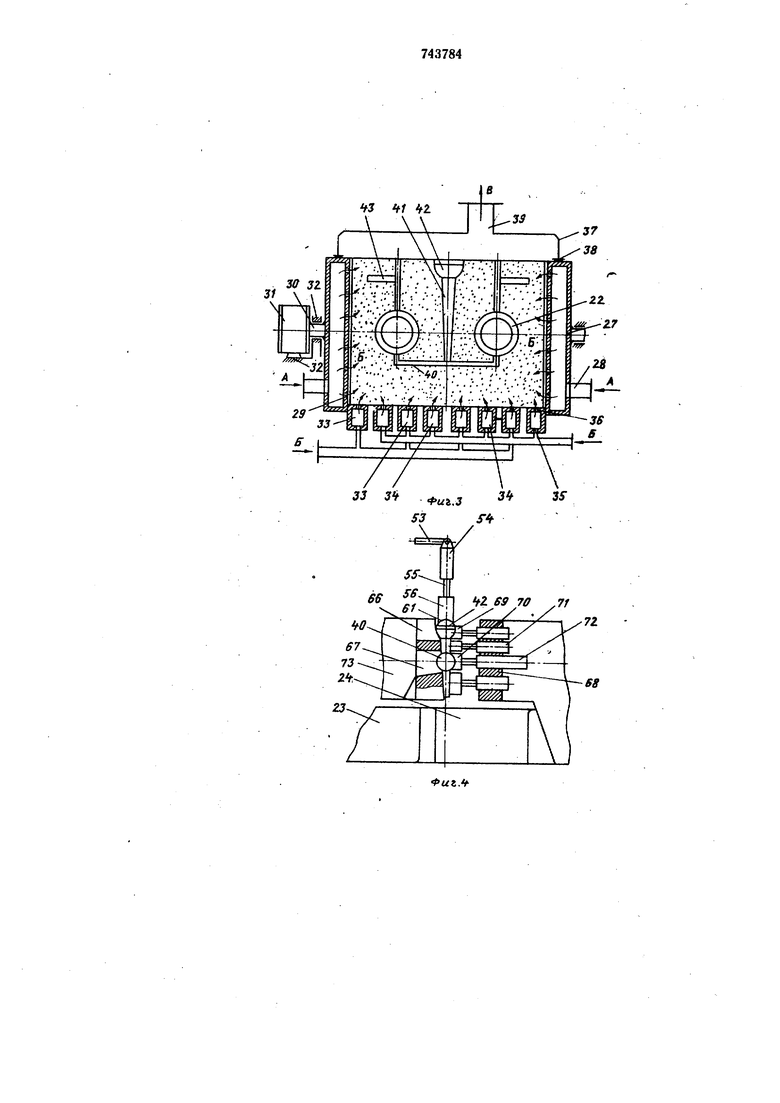

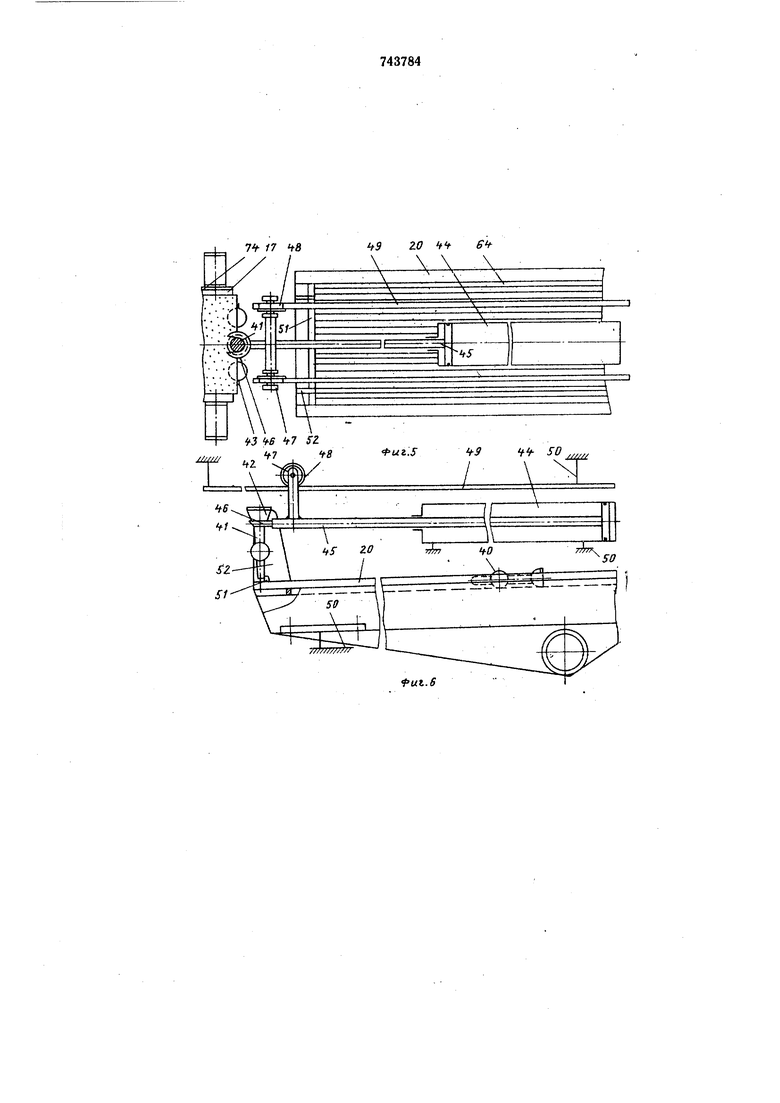

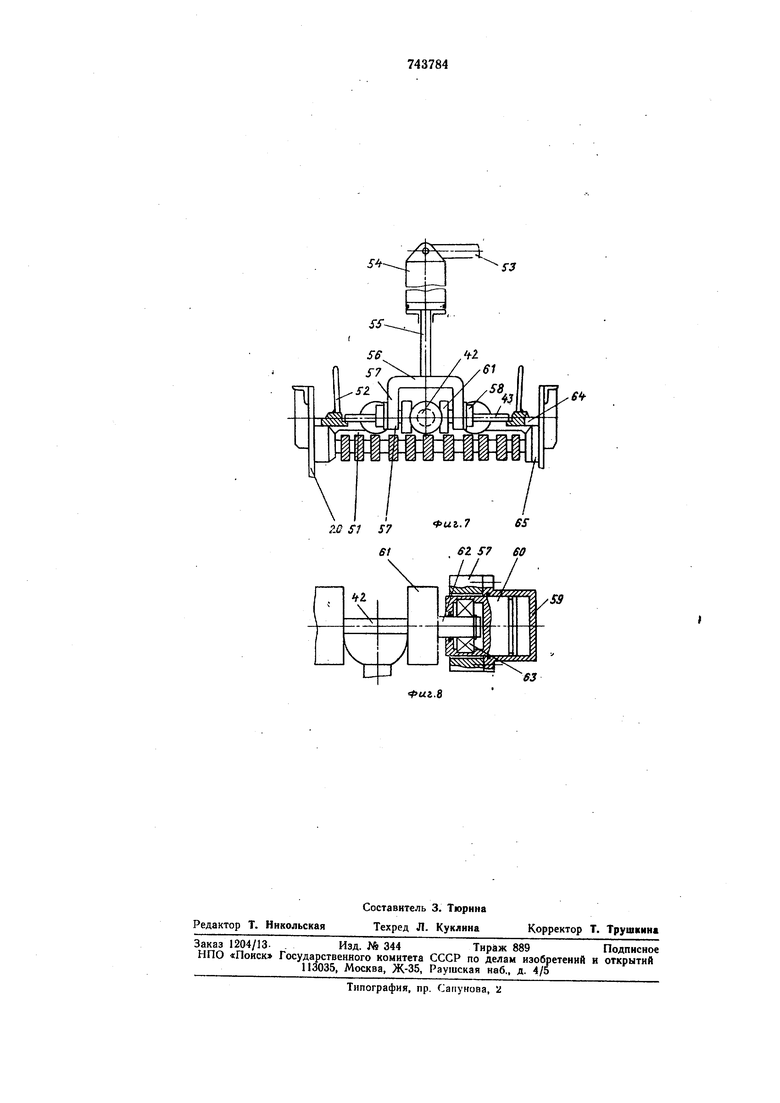

На фиг. 1 с,х:ематически изображена предлагаемая линия; на фиг. 2 - то же, в

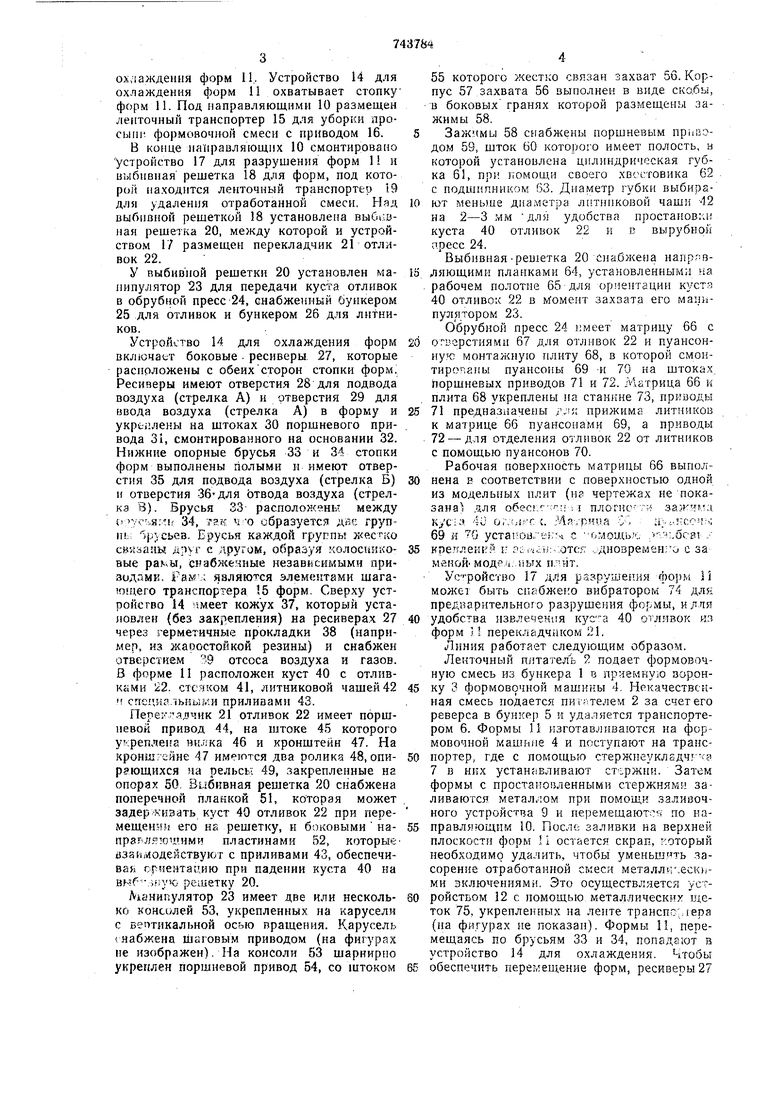

5 плане; на фиг. 3--поперечное сечение устройства для охлаждения форм; на фиг. 4 - продольное сечение обрубного пресса; на фиг. 5 и 6 - соответственно вид сверху и сбоку на перекладчик куста отливок; на

JO фиг. 7 - поперечное сечение выбивной

рещетга в момент захвата манипулятором

куста отливок; на фиг. 8 - разрез зажима

манипулятора.

Линия содерл ит бункер 1 для хранения

15 формовочной смеси, под которым расположен реверспвный ленточный питатель 2, связанный с приемной воронкой 3 формовочной машины 4 и с-бункером 5 для некачественной смеси, расположенным над ленточным транспортером 6. У формовочной мащины 4 размещен стержнеукладчик 7 н механизм 8 для смены модельных комплекToti. После стержнеукладчика 7 установлено заливочное устройство 9. Стержнеуклад25 чик 7 н заливочное устройство 9 связаны направляющнми 10 для сборки форм 11. За заливочным устройством 9 следует устройство 12 для удаления скрапа с форм, приводная станция 13 и устройство 14 для

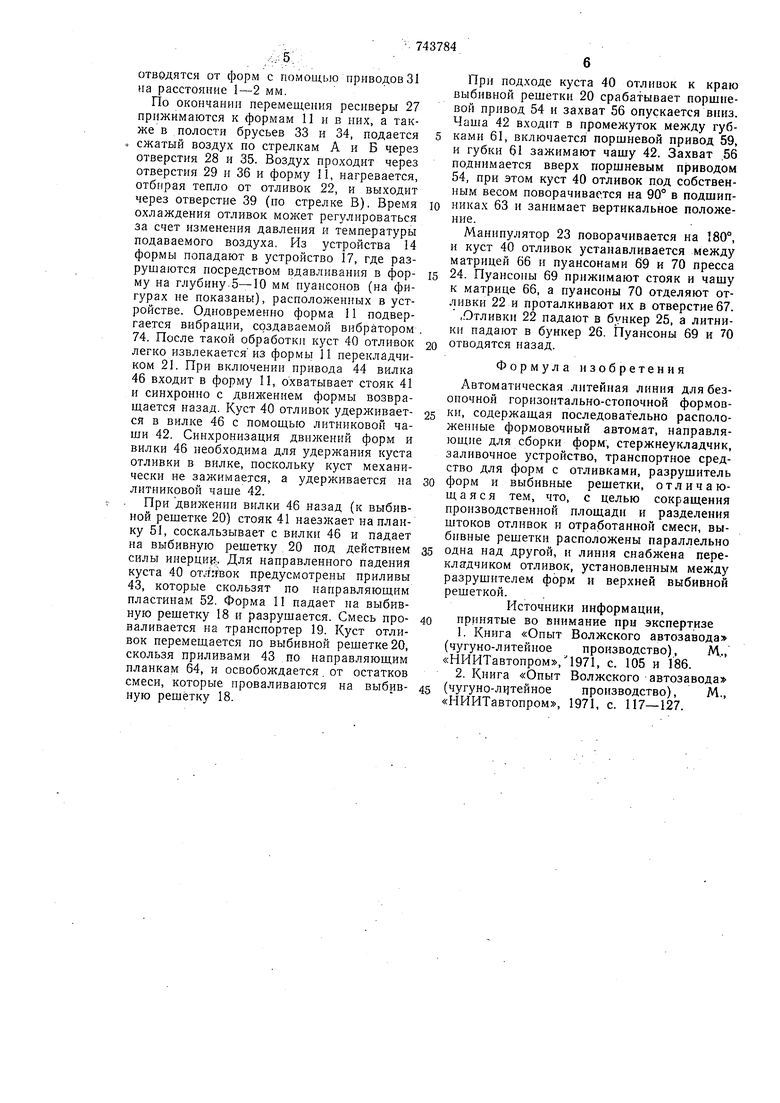

3 ох.маждення форм 1.. Устройство 14 для охлаждения форм 11 охватывает стопку форм 11. Под направляющими 10 размещен ленточный транспортер 15 для уборки просыт-, формовочной смеси с приводом 16. В конце направляющих 10 смонтировано Устройство 17 для разрушения форм И и выбивная рещетка 18 для форм, под которой находится ленточный транспортер 1.9 для удаления отработанной смеси, Над выбивной решеткой 18 установлена выСлшная рещетка 20, между которой и устройством 17 размещен перекладчик 21 отливок 22. У выбивной решетки 20 установлен манипулятор 23 для передачи куста отливок в обрубной пресс 24, снабженный бункером 25 для отливок и бункером 26 для литников. Устройство И для охлаждения форм включает боковые . ресиверы. 27, которые расположены с обеих сторон стопки форм; Ресиверы имеют отверстия 28 для подвода воздуха (стрелка А) и отверстия 29 для ввода воздуха (стрелка А) в форму и укренлень на щтоках 30 порщневого привода 31, смонтированного на основании 32. Нижние опорные брусья 33 и 34 стопки форм выполнены полыми н имеют отверстия 35 для подвода воздуха (стрелка Б) и отверстия 36для отвода воздуха (стрелка 8). Брусья 33- расположены между о ч:ья: 1( 34, так ч:о образуется две труп1ть. SpvcbCB. Брусья каждой группы жестоко свлаацы лруг с другом, образуя колосниковые рамы, снабженные независимыми призидлмк. Рами являются элементами шагаю цего транспортера 15 форм. Сверху устройство 14 Шеет кожух 37, который установлен (без закрепления) на ресивера.х 27 через герметичные прокладки 38 (например, из жаростойкой резииы) и снабжен отверстием 39 отсоса воздуха и газов. В форме 11 расположен куст 40 с отливками 22, стояком 41, литниковой чашей 42 м специальными приливами 43. Перекгалчик 21 отливок 22 имеет поршневой привод 44, на штоке 45 которого укрег, нилка 46 и кронштейн 47. На кронш ейне 47 имеются два ролика 48, опирающихся иа рельсы 49, закрепленные на опорах 50. Выбивная решетка 20 снабжена поперечной планкой 51, которая может задер -кивать куст 40 отливок 22 при перемещении его KB решетку, и боковыми напраг-ляюшими пластинами 52, которыейзаймодействуют с приливами 43, обеспечивая грнентацию при падении куста 40 на .iHyK/ решетку 20. Манипулятор 23 имеет две или несколько консолей 53, укрепленных на карусели с Бе тикальной осью вращения. Карусель -гяабжеиа шаговым приводом (на фигурах не изображен). На консоли 53 шарнирно укреплен поршневой привод 54, со штоком

4 55 которого жестко связан захват .56. Корпус 57 захвата 56 выполнен в виде скабы, в боковыхгранях которой размещены зажимы 58. Зажшы 58 снаблсены поршневым приводом 59, шток 60 которого имеет полость, ы которой установлена цилиндрическая губка 61, при помощи своего хвостовика 62 с подшипником 63. Диаметр губки выбирают меньше диаметра литниковой чащи 42 на 2-3 мм для удобства простанов:и куста 40 отливок 22 и в вырубной п.ресс 24. ВыбивнаяpeDieTKa 20 С)а.бжена напр.-вляющими планками 64, установленными на рабочем полотне 65 для ориентации куста 40 отливок. 22 в Момент захвата его манипулятором 23. Обрубной пресс 24 имеет матрицу 66 с огверстиями 67 для отливок 22 и пуансонну.ю монтажную плиту 68, в которой смонтиропаиы пуансоны 69 -и 70 на штоках, порщневых приводов 71 и 72. Матрица 66 и плита 68 укреплены на станине 73, приводы 71предназначены прижима литников к матрице 66 пуансонами 69, а приводы 72-для отделения отливок 22 от литников с помощью пуансонов 70. Рабочая поверхность матрицы 66 выполнена в соответствии с поверхностью одной из модельных плит (иг чертежах не показана) для обес. : I плогио- и за}Кг мл К С;; 4и o,-;;;i -C i. .Мя.рниа v a;.iFco ;- : 69 н 7(j ycTai;oa,:tK4 с омощь;;. ,м-.бс01 / крегленкм и ,1,;.н:.:отся ...днозремеиго с за МИНОЙ МОДР.11..|ЬТХ n.ni-iT. Усройство 17 для разрушения фо)м 11 может быть снабжено вибратором 74 длк предварительного разрушения формы, илля удобства извлечения 40 отливок из форм 11 перекладчиком 21. Линия работает следующим образом. Ленточный Питатель 2 подает формовочную смесь из бункера 1 в приемную зоронку 3 формовочной мащИ11Ы 4. Некачественная смесь подается пигателем 2 за счет его реверса в бункер 5 и удаляется транспортером 6. Формы И изготавливаются иа формовочной машине 4 и поступают на транспортер, где с помощьгО стержнеукладчг а 7 )з них устан; вливают ст-:рж 1и. Затем формы с простановленными стержнями заливаются метал.::ом при помощи за.ливочного устройства 9 и перемещаюток по направляющпм 10. заливки на верхней плоскости форм 1 остается скрап, который необходимо удалить, чтобы уменьп1.ть засорение отработанной смеси металлк.ескими включениями, то осуществляете ройстБом 12 с помощью метал.лических щеток 75, укрепленных на ленте транспсыера (на фигурах не показан). Формы 11, перемещаясь по брусьям 33 и 34, попадают в устройство 14 для охлаждения. Чтобы обеспечить перемещение форм, ресиверы 27

отводятся от форм с помощью приводов 31 на расстояние 1-2 мм.

По окончании перемещения ресиверы 27 прижимаются к формам 11 и в них, а также в полости брусьев 33 и 34, подается сжатый воздух по стрелкам А и Б через отверстия 28 и 35. Воздух проходит через отверстия 29 и 36 и форму И, нагревается, отбгфая тепло от отливок 22, и выходит через отверстие 39 (по стрелке В). Время охлаждения отливок может регулироваться за счет изменения давления и температуры подаваемого воздуха. Из устройства 14 формы попадают в устройство 17, где разрушаются посредством вдавливания в форму на глубину.5-10 мм пуансонов (на фигурах не показаны), расположенных в устройстве. Одновременно форма 11 подвергается вибрации, создаваемой вибратором 74. После такой обработки куст 40 отливок легко извлекается из формы 11 перекладчиком 21. При включении привода 44 вилка 46 входит в форму II, охватывает стояк 41 и синхронно с движением формы возвращается назад. Куст 40 отливок удерживается в вилке 46 с помощью литниковой чащи 42. Синхронизация движений форм и вилки 46 необходима для удержания куста отливки в вилке, поскольку куст механически не зажимается, а удерживается на литниковой чаше 42.

При двил ении вилки 46 назад (к выбивной рещетке 20) стояк 41 наезжает на планку 51, соскальзывает с вилки 46 и падает на выбивную рещетку 20 иод действием силы инерци. Для направленного падения куста 40 отливок предусмотрены приливы 43, которые скользят по направляющим пластинам 52. Форма 11 падает на выбивную рещетку 18 и разрущается. Смесь проваливается на транспортер 19. Куст отливок перемещается по выбивной рещетке 20, скользя приливами 43 по направляющим планкам 64, и освобождается. от остатков смеси, которые проваливаются на выбивную рещетку 18.

При подходе куста 40 отливок к краю выбивной рещетки 20 срабатывает поршневой привод 54 и захват 56 опускается вниз. Чаща 42 входит в промежуток между губками 61, включается порщневой привод 59, и губки 61 зажимают чащу 42. Захват 56 поднимается вверх порщневым приводом 54, при этом куст 40 отливок под собственным весом поворачивается на 90° в подшипниках 63 и занимает вертикальное положение.

Манипулятор 23 поворачивается на 180°, и куст 40 отливок устанавливается между матрицей 66 и пуансонами 69 и 70 пресса

24. Пуансоны 69 прижимают стояк и чащу к матрице 66, а пуансоны 70 отделяют отливки 22 и проталкивают их в отверстие 67. „Отливки 22 падают в бункер 25, а литники падают в бункер 26. Пуансоны 69 и 70

отводятся назад.

Формула изобретения

Автоматическая литейная линия для безопочной горизонтально-стопочной формовни, содержащая последовательно расположенные формовочный автомат, направляющие для сборки форм, стержнеукладчик, заливочное устройство, транспортное средство для форм с отливками, разрушитель

форм и выбивные рещетки, отличающаяся тем, что, с целью сокращения пронзводственной площади и разделения штоков отливок и отработанной смеси, выбивные рещетки расположены параллельно

одна над другой, и линия снабжена перекладчиком отливок, установленным между разрущителем форм и верхней выбивной рещеткой.

Источники информации,

принятые во внимание при экспертизе

1.Книга «Опыт Волжского автозавода (чугуно-литейное производство), М., «НИИТавтопром,Ч971, с. 105 и 186.

2.Книга «Опыт Волжского автозавода (чугуно-лцтейное производство), М.,

«ПИИТавтопром, 1971, с. 117-127.

- 7 - . J.j, ./.

7 /13. I 1--/гтс :ггп±гг гт

17 W Z1 Iff Z2,2 2J

41 42

Л

37 38

72.

68

49 го W 6

fSff- SO

Фиг.,У

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для безопочной горизонтально-стопочной формовки | 1978 |

|

SU738766A1 |

| Пресс для обрезки отливок | 1980 |

|

SU900974A1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Установка для выбивки безопочныхСТОпОчНыХ фОРМ | 1979 |

|

SU846095A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Установка для отделения литников | 1978 |

|

SU742035A1 |

| Установка для выбивки стопочных форм | 1982 |

|

SU1072993A1 |

| Автоматическая линия для производства термообработанных литых деталей | 1980 |

|

SU876294A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Автоматическая линия для изготовления безопочных форм с вертикальным разъемом | 1978 |

|

SU749566A1 |

45 2.0

iut.6

5-J

S9

Авторы

Даты

1980-06-30—Публикация

1974-12-02—Подача