(5) ФРЕЗЕРНАЯ НАСАДКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерная головка | 1981 |

|

SU990436A1 |

| Механизм подачи шпинделя сверлильного станка | 1980 |

|

SU933292A1 |

| Механизм подачи шпинделя сверлильного станка | 1987 |

|

SU1426707A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПРЯМЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1971 |

|

SU307860A1 |

| Н. Ф. Г. Г. Гессе и Г. Т. Чернышев | 1967 |

|

SU192589A1 |

| Планетарный фрезерный станок | 1979 |

|

SU831419A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| ФРЕЗЕРНАЯ БАБКА | 1973 |

|

SU382482A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

1

Изобретение относится к области станкостроения и может быть использовано в станках для обработки повторяющихся но одной детали пазов, отверстий и т.д., например, для снятия фасок на кромках продувочных окон цилиндров двигателя.

Известна фрезерная насадка подобного назначения, включающая размещенный в корпусе привод подачи пиноли, выполненный 8 виде червячной и реечной передач, причем на одном конце вала червяка установлен механизм автоматического перемещения пиноли l.

Недостатком известной фрезерной насадки является невысокая точность обработки отверстий или пазов из-за того, что первоначальная глубина врезания фрезы, осуществляемая вращением вручную за хвостовик вала червяка, может быть впоследствии не повторена от гидропривода, так как ручная установка на врезание может

быть осуществлена и при произвольном (положении поршня в гидроцилиндре, что приведет к разной глубине врезания фрезы первого паза и последующих. Кроме того, установленная первоначально глубина врезания фрезы вращением червяка вручную в ходе осевого (ения от гидроцилиндра может быть нарушена вследствие возникающих в червячном зацеплении сил от наклонной нарезки его витков, а такие возникающих при фрезеровании вибраций станка, что также вносит погрешность в точность врезания фрег зы.

Цель изобретения - повышение точности обработки.

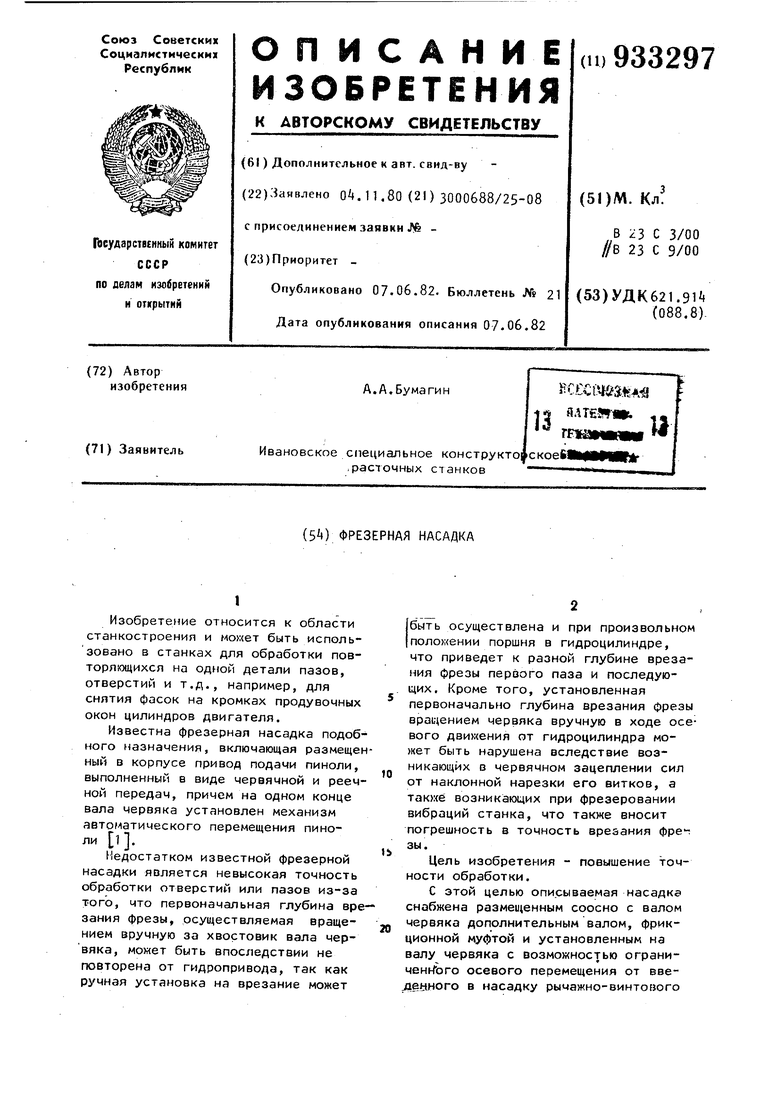

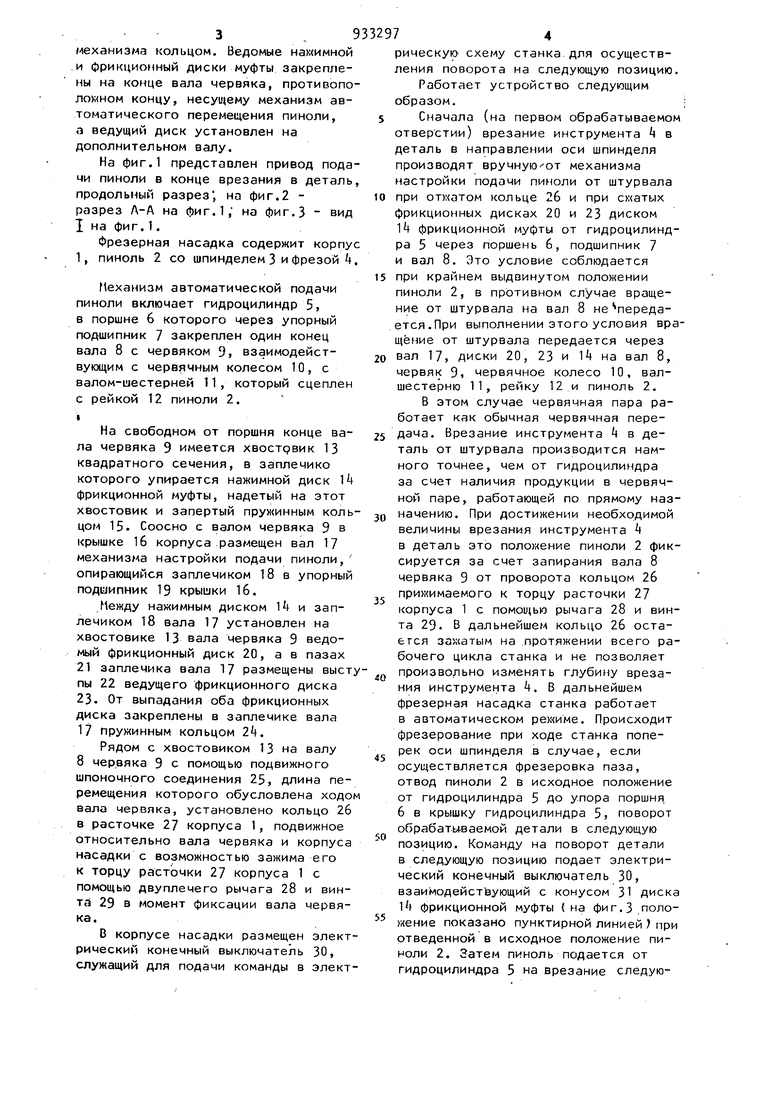

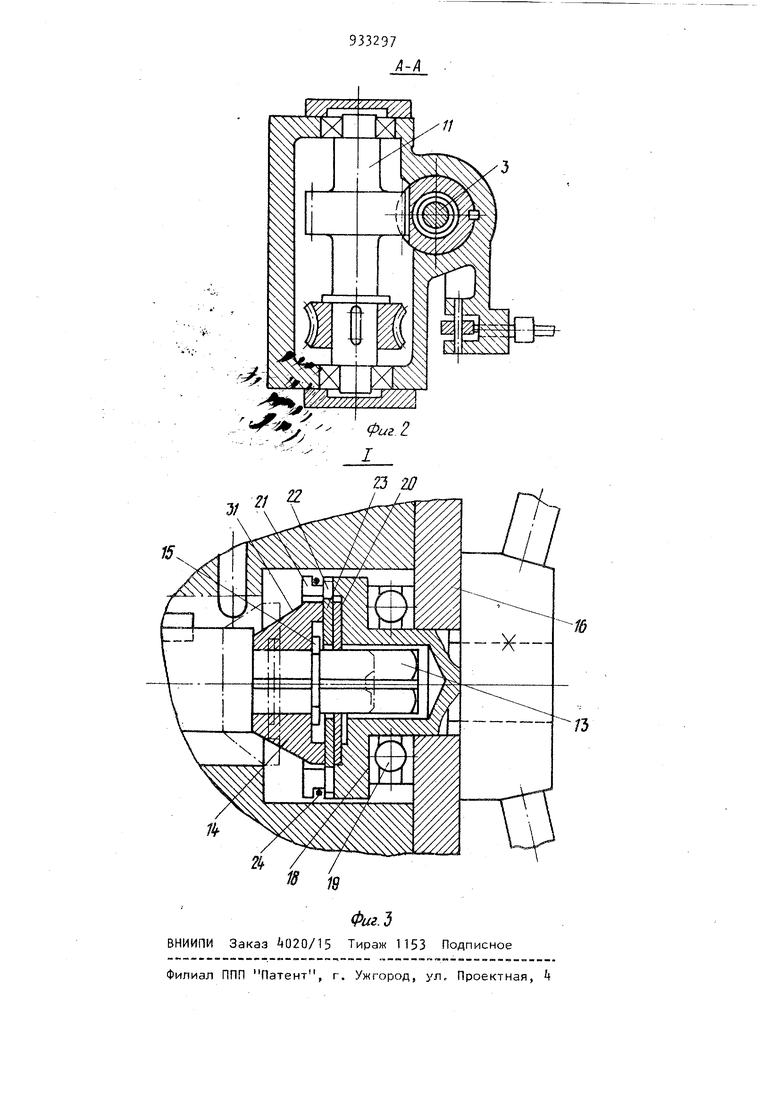

С этой целью описываемая насадке снабжена размещенным соосно с валом червяка дополнительным валом, фрикционной муфтой и установленным на валу червяка с возможностью ограниченнГого осевого перемещения от ввеjaefciHoro в насадку рычажно-винтового . 3 , 9 механизма кольцом. Ведомые нажимной .и фрикционный диски муфты закреплены на конце вала червяка, противопо ломном концу, несущему механизм автоматического перемещения пиноли, а ведущий диск установлен на дополнительном валу. На фиг.1 представлен привод пода чи пиноли в конце врезания в деталь продольный разрез , на фиг.2 разрез Л-А на фиг.1, на фиг.З вид 1 на фиг.1. Фрезерная насадка содержит корпу 1, пиноль 2 со шпинделем 3 и фрезой 4 Г1еханиам автоматической подачи пиноли включает гидроцилиндр 5, в поршне 6 которого через упорный подшипник 7 закреплен один конец вала 8 с червяком 9, взаимодействующим с червячным колесом 10, с валом-шестерней 11, который сцеплен с рейкой 12 пиноли 2. I На свободном от поршня конце вала червяка 9 имеется хвострвик 13 квадратного сечения, в заплечико которого упирается нажимной диск 14 фрикционной муфты, надетый на этот хвостовик и запертый пружинным коль цом 15. Соосно с валом червяка 9 в крышке 1б корпуса .размещен вал 17 механизма настройки подачи пиноли, опирающийся заплечиком 18 в упорный подшипник 19 крышки 16. Между нажимным диском 1( и заплечиком 18 вала 17 установлен на хвостовике 13 вала червяка 9 ведомый фрикционный диск 20, а в пазах 21 заплечика вала 17 размещены выст пы 22 ведущего фрикционного диска 23. От выпадания оба фрикционных диска закреплены в заплечике вала 17 пружинным кольцом 24. Рядом с хвостовиком 13 на валу 8 червяка 9 с помощью подвижного шпоночного соединения 25, длина перемещения которого обусловлена ходо вала червяка, установлено кольцо 26 в расточке 27 корпуса 1, подвижное относительно вала червяка и корпуса насадки с возможностью зажима его к торцу расточки 27 корпуса 1 с помощью двуплечего рычага 28 и винта 29 в момент фиксации вала червяка. В корпусе насадки размещен элект рический конечный выключатель 30, служащий для подачи команды в элект ическую схему станка.для осуществения поворота на следующую позицию. Работает устройство следующим бразом.; Сначала (на первом обрабатываемом тверстии) врезание инструмента 4 в еталь в направлении оси шпинделя производят вручную от механизма астройки подачи пиноли от штурвала и при охатых при откатом кольце рикционных дисках 20 и 23 диском 14 фрикционной муфты от гидроцилиндра 5 через поршень 6, подшипник 7 и вал 8, Это условие соблюдается при крайнем выдвинутом положении пиноли 2, в противном случае вращение от штурвала на вал 8 не передатся. При выполнении этого условия вращение от штурвала передается через вал 17, диски 20, 23 и 14 на вал 8, червяк 9, червячное колесо 10, валшестерню 11, рейку 12 и пиноль 2. В этом случае червячная пара работает как обычная червячная передача. Врезание инструмента 4 в деталь от штурвала производится намного точнее, чем от гидроцилиндра за счет наличия продукции в червячной паре, работающей по прямому назначению. При достижении необходимой величины врезания инструмента 4 в деталь это положение пиноли 2 фиксируется за счет запирания вала 8 червяка 9 от проворота кольцом 26 прижимаемого к торцу расточки 27 корпуса 1 с помои ью рычага 28 и винта 29. В дальнейшем кольцо 26 остается зах(атым на протяжении всего рабочего цикла станка и не позволяет произвольно изменять глубину врезания инструмента 4. В дальнейшем фрезерная насадка станка работает в автоматическом режиме. Происходит фрезерование при ходе станка поперек оси шпинделя в случае, если осуществляется фрезеровка паза, отвод пиноли 2 в исходное положение от гидроцилиндра 5 до упора поршня. 6 в крышку гидроцилиндра 5, поворот обрабаты ваемой детали в следующую позицию. Команду на поворот детали в следующую позицию подает электрический конечный выключатель 30, взаимодействующий с конусом 31 диска 14 фрикционной муфты (на фиг.З.положение показано пунктирной линией ) при отведенной в исходное положение пиноли 2. Затем пиноль подается от гидроцилиндра 5 на врезание следующего паза детали до упора вала 8 в крышку 1б корпуса 1 через фрикционную муфту. Движение от гидроцилиндра 5 передается на вал 8, через червяк 9 колесо 10 (червячная пара работает в этом случае, как косозубая реечная передача), валшестерню 11, рейку 12 и пиноль 2. Предлох енная фрезерная насадка позволяет повысить точность обработки однотипно повторяющихся на одной детали отверстий на два класса точности.

Формула изобретения

Фрезерная насадка для обработки пазов и отверстий на деталях, например для снятия фасок на кромках продувочных окон цилиндра дизеля, включающая размещенный в корпусе привод подачи пиноли, выполненный а виде червячной и реечной передач. А т

примем на одном конце вала червяка установлен механизм автоматического перемеиюния пиноли, отличающаяся тем, что, с целью повышения точности обработки, насадка снабжена размещенным соосно с валом червяка дополнительным валом, фрикционной муфтой и установленным на валу червяка с возможностью .ограниченного ocerioro перемещения от введенного в насадку рычажно-винтового механизма кольцом, причем ведомыенажимной и фрикционный-диски муфты закреплены на конце вала червяка, противополо ; ном концу, несущему механизм автоматического перемеще™ ния пиноли, а ведущий диск установлен на дополнительном валу.

Источники информации, принятые во внимание при экспертизе 1. Тепенкичиев В.К. и др. Металлоре ; у1дие станки. М., Машиностроение, 1970, С.328 (прототип). i л

Авторы

Даты

1982-06-07—Публикация

1980-11-04—Подача