- . .- .

, Изобретение относится к электрофизическим методам обработки и касается, в частности, способа электроэрозионной обработки непрофилированным электродом-проволокой.

Известен способ электроэроэионнбй вырезки с коррекцией расстояния Ме)вду траекторией перемещения электрода-проволоки эквидистантой. (Эквидистанта - геометрическое место концов равных векторов, проведенных по иорМали к кривой. В электроэроэиоиной вырезке контур вьфезаёмой детали явл;йется эквидистантой по отношений к траектории электрода-проволоки).

Величина расстояния от эквщшстанть может , j йоть постоянной и вводиться единовременно при вводе управляющей программы в устройство ЧПУ, либо измеиятться по программе при вводе нового кадра, что может быть использовано, например, при изменении толщины д обрабатьтаемой детали, которое влечет за собой изменение межэлектродаого зазора. Изменение величины расстояния до эквидистанты в этом случае программируется заранее и не связано /

|с действительной величиной межэлектродного промежутка 1.

Недостатком указанного способа является невозможность использования кoppekции расстояния до эквидистанты для повышения точности обработки, поскольку величина коррекции не связана с реальным изменением величины межэлектродного промежутка, которая измерена до начала обработки и не измеряется в процессе обработки. Кроме того, изменение этого расстояния без смещения положения электрода-проволоки приводит к смещению центра окружности и, следовательно, к искажению профиля.

Целью изобретения является повышение точ ности электроэроэионной вырезки сложноконтурных деталей.

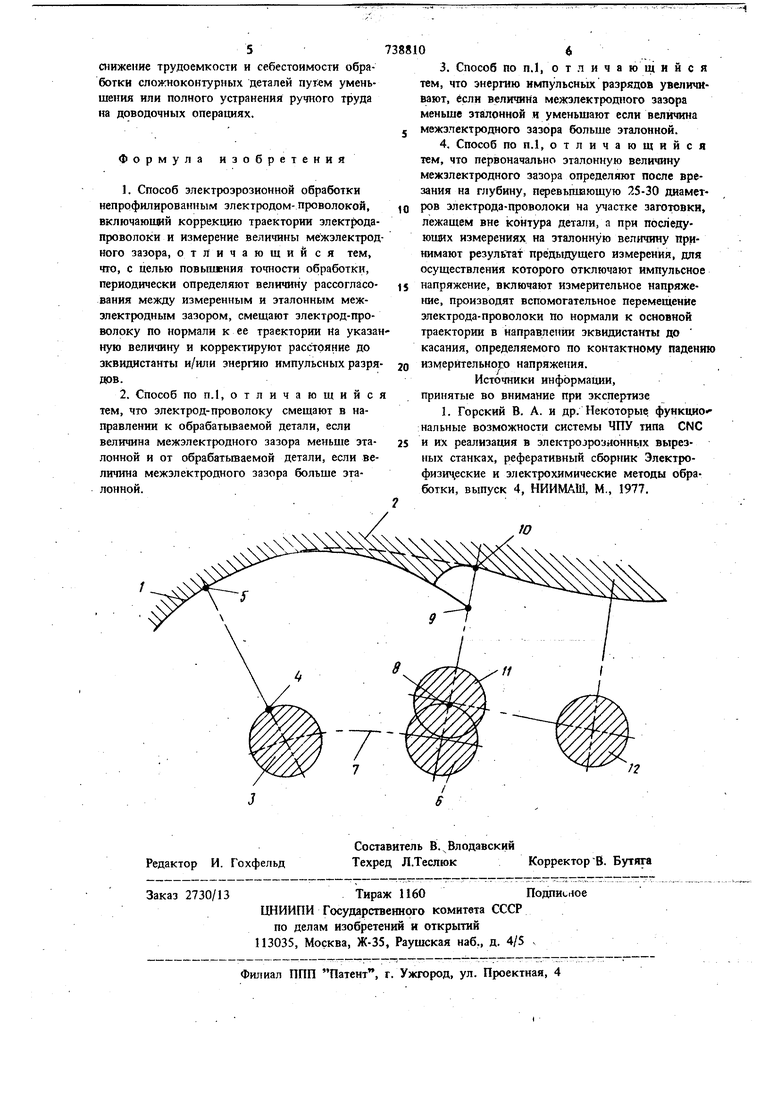

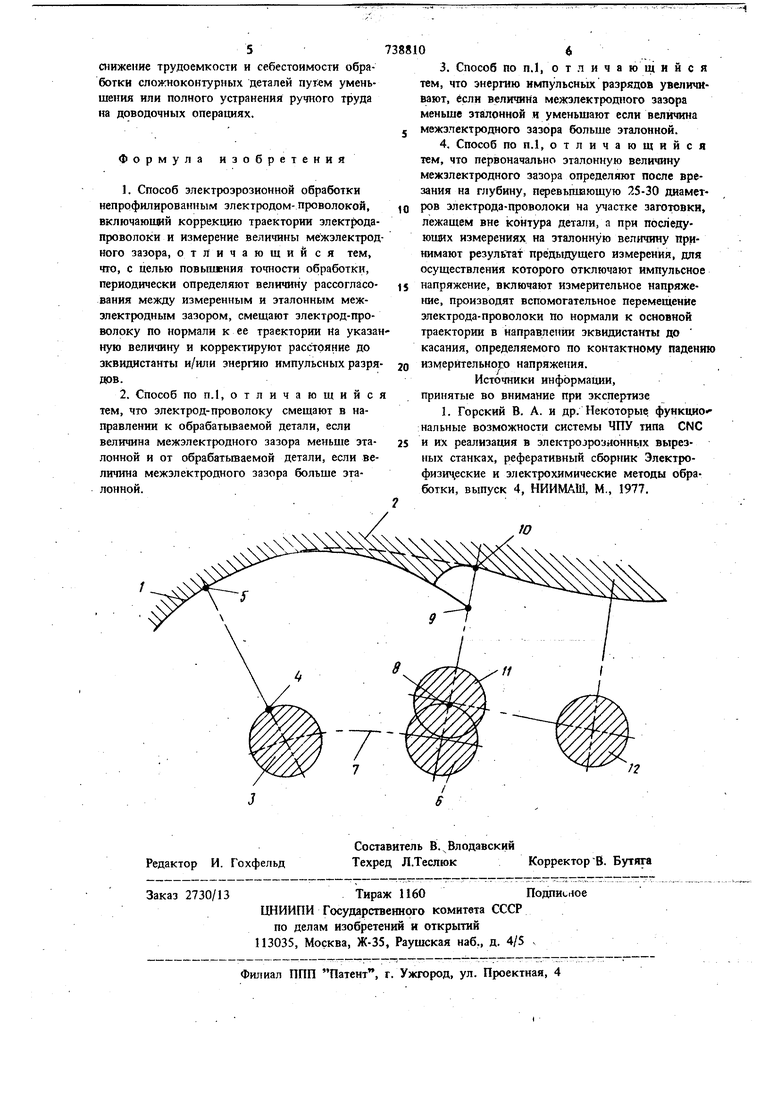

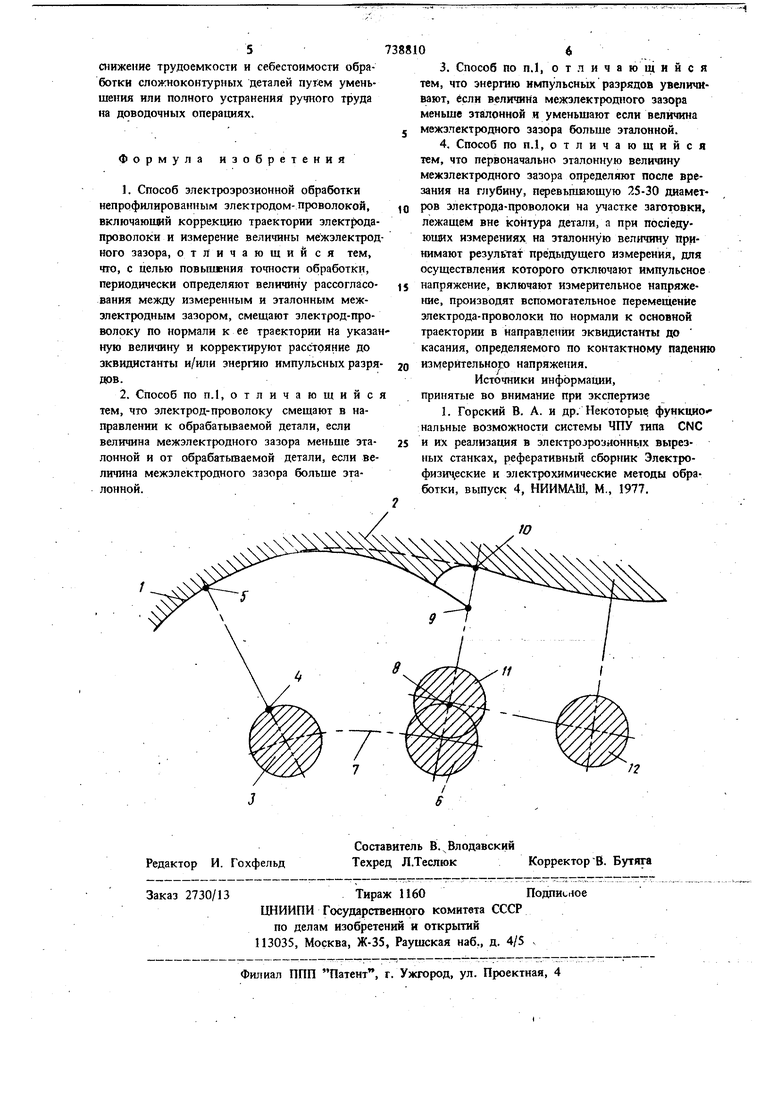

Поставленная цель достигается за счет того, что в известном способе электрозрозионной. вырезки, включающем коррекцию траектории электрода-проволоки и измерение величиньг .межзлёктродного зазора, периодически смещают электрод-проволоку по нормали к траектории на величину рассогласдвакия между измеренным и эталонным межэлектродным зазором с соответствующей коррекцией расстояния до эквидис танты и/или корректируют энергию импульсных разрядов. Электрод-проволоку смещают в направлении к (от) обрабатываемой детали, еслк величина межэлектродного зазора меньше (больше) эталонной или энергию импульсных разрядов увеличивают (уменьшают), если величина межэлектродного зазора меньше (больше) эталонной. Первначально эталонную величину межэлектродного зазора определяют после врезки на глубину, превышающую 25-30 диаметров электрода-проволоки на участке заготовки, лежащем вне контура детали, а в последующем за эталонную величину принимают результат предыдущего измерения, для осуществления которого производят вспомогательное перемещение электрода-проволоки по к основной траектории в направлении обрабатываемой детали до касания, определяемого по конt тактному падению напряжения, после чего .возвращают электрод-проволоку, выключают измерительное и включают импульсное напряжение. . Измерение величины межэлектродного зазора непосредственно во время обработки детали Wo isojfaet бсуществл ять контроль за его колебанйАми и их компенсацию за счет коррекции траектории движения электрода-проволоки и режимов обработки. Измерение зазора можно . производить после окончания обработки очеред ного кадра программы, когда можно определить направление нормали к траектории движения инструмента. Определение направления вспо МЬгательного измерительного перемещения и его осуществление производится при помощи современных, устройств Ч11У. Для предотвращения порчи,обрабатываемой детали при измерени зазора отключают разрядное напряжение и подключают не вызьгаающее эрозии измерительное нaпpяжeниe Измеренную величину зазора сравн вают с эталонной и в случае наЛйЧия рассогласования между ними производят коррекцию траектории инструмента и/или режима обработки. Еслк замеренное значение зазора больше (меньше) эталонного, электрод-проволоку приб лижают (отдаляют) на величину рассогласовани к заготовке и на эту же величину изменяют значение расстояния до эквидистанты, и/или уменьшают (увеличивают) энергию разрядного напряжения таким образом, чтобы на эту же величину уменьшилась (увеличилась) величина зазора. В качестве эталонной величины зазора принимает его значение, полученное в результате предыдущего замера, а первоначальную , величину зазора п(3лyчaюt путем её измерения в начале обработки во время вреза на нерабочем участке заготовки на глубину, превьшвющую 25-30 диаметров электрода-проволоки. Частота зондирования,межэлектроднбго зазора и осуществления последующей коррекции траектории и/или режима обработки определяется требуемой точностью обработки, толщиной и материалом обрабатываемой детали, режимов обработки, рабочей жидкостью и т. п. С увеличением частоты проведения коррекций Траектории и/или режима обработки точность вырезки деталей повышается. На чертеже представлет1ы последовательные положения электрода-проволоки в процессе обработки. Линия 1 - обрабатываемый участок контура детали 2 . В положении 3 электрода-проволоки замеряется величина межэлектродного зазора L (расстояние между точками 4-5), которая принимается для последующего участка 3-6 в качестве эталонной и исходя из которой рассчитывается траектория 7 движения электрода-проволоки на указанном участке 3-6. В положении электрода-проволоки 6 производится следующий замер величины межзлектродного зазора LI (расстояние между .точками 8-9). Если LI оказывается меньше L (как показано на чертеже) L-LI Д, то точка 10 контура детали оказывается смешенной в точку 9. В этом случае электрод-проволоку смещают в сторону обрабатываемого контура на велшшну Д в точку 11. При этом точка 9 контура возвращается в точку 10. Одновременно эталонную величину зазора L заменяют на LI и пересчитывают траекторию движения проволоки на следующем участке 11-12. В случае , если величина зазора в положении электрода-проволоки 6 LI L, то компенсацию колебания его величины производят аналогично. Данный способ может быть реализован в выпускаемых в Настоящее время устройствах ЧТО типа CNC, например 15УТ-9. Для этого необходимо разработать соответствуюп е математическое обеспечение, позволяющее определять отправление нормали к контуру в точках измерения межэлектродного зазора и производить перемещение инструмента в указанном направлении. Разработка серийного оборудования, соответствующего требованиям /предлагаемого способа обработки, и использование этого способа обеспечивает по сравнению с известными следуюцяе преимущества: повь1шение точности обработки сложноконтурных деталей инструментального производства и других; уменьшение припуска ha слесарную доводку сложноконтурных деталей или полное устранение слесарной доводки путем повышения точности;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Способ электроэрозионного вырезания | 1976 |

|

SU622617A1 |

| Способ изготовления сложноконтурных отверстий | 1987 |

|

SU1618540A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ЭЛЕКТРОДОМ - ПРОВОЛОКОЙ ВНУТРЕННИХ УГЛОВ КОНТУРА ДЕТАЛИ | 1992 |

|

RU2016717C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ВНЕШНЕГО ОСТРОГО УГЛА КОНТУРА ДЕТАЛИ | 1992 |

|

RU2012457C1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| Способ электроэрозионного вырезания сложноконтурных деталей с наклонными стенками | 1977 |

|

SU707744A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

Авторы

Даты

1980-06-05—Публикация

1977-12-20—Подача