Изобретение относится к электрофизическим способам обработки и может быть использовано в станкоинструментальной, электронной и приборостроительной отраслях промышленности.

При электроэрозионном вырезании электродом-проволокой под воздействием электрических разрядов возникают погрешности на обрабатываемых деталях, связанные с прогибом электрода-проволоки. Величина прогиба достигает до 0,5 мм и более. Эти погрешности проявляются особенно существенно при резких изменениях направления перемещения электрода-проволоки, т.е. при обработке углов контура детали.

Известен способ, при котором направляющие электрода-проволоки останавливаются в узловой точке эквидистантны первой грани внутреннего угла на некоторое время. За время паузы электрод-проволока постепенно выпрямляется под действием усилия натяжения. Скорость перемещения электрода-проволоки постепенно уменьшается до нуля, что ведет к расширению паза в плоскости, перпендикулярной оси электрода-проволоки из-за дополнительных боковых разрядов. Увеличение ширины паза вызывает искажение обрабатываемого контура и для его устранения требуются дополнительные проходы электрода-проволоки на более мягких режимах.

Известен также способ, предложенный для обработки углов, основанный на перемещении направляющих электрода-проволоки за вершину угла на величину максимального прогиба электрода-проволоки, а затем переброске направляющих по дуге на линию участка траектории.

Однако этот способ непригоден для обработки внутренних углов. Во первых, при перемещении за узловую точку в верхней и нижней частях по высоте обрабатываемой детали получаются "зарезы", а, во-вторых, при переброске по дуге направляющих на линию нового участка возникает короткое замыкание, так как максимальный прогиб электрода-проволоки формируется не мгновенно, а постепенно при внедрении электрода-проволоки, в обрабатываемую деталь на некоторую величину, например на 0,2-0,3 мм при средних режимах.

Прототипом предлагаемого способа является способ, основанный на постепенном уменьшении частоты импульсов и скорости перемещения направляющих электрода-проволоки при подходе к вершине угла. В одном из вариантов этого способа предлагается перемещать направляющие на малую величину за угол и отводить обратно в узловую точку при значительном уменьшении скорости перемещения.

Однако в этом способе не определена величина отрезка до узловой точки, на котором производится постоянное снижение скорости вырезания и уменьшение частоты импульсов генератора, не определена величина перемещения за угол.

Целью предлагаемого способа является уменьшение времени обработки и повышения точности изготовления. Это достигается тем, что при способе с регулировкой частоты импульсов генератора и уменьшении скорости вырезания с перемещением направляющих электрода-проволоки по эквидистанте первой грани внутреннего угла за узловую точку, а затем обратно на туже же самую величину, величину перемещения за узловую точку эквидистанты задают равной величине минимального прогиба εminэлектрода-проволоки, отсчитанного в плоскости, проходящей по поверхности обрабатываемой детали, скорость вырезания при этом задают равной максимальной скорости вырезания Vn при заданной шероховатости поверхности, затем отводят направляющие электрода-проволоки от узловой точки эквидистанты на отрезок, равный разности между максимальным εmaxи минимальным εmin величинами рогиба электрода-проволоки. Далее повторно перемещают направляющие электрода-проволоки по эквидистанте к узловой точке и при этом частоту импульсов fi генератора и скорость подачи Vi направляющих электрода-проволоки регулируют согласно соотношений:

fi= fn · Xi

· Xi

Vi=  · fi, где fn - частота импульсов генератора при вырезании граней внутреннего угла, заданная для получения максимальной производительности при требуемой шероховатости поверхности, имп./с;

· fi, где fn - частота импульсов генератора при вырезании граней внутреннего угла, заданная для получения максимальной производительности при требуемой шероховатости поверхности, имп./с;

fmin - минимальная частота импульсов генератора в узловой точке эквидистанты первой грани внутреннего угла, при которой максимальный прогиб электрода-проволоки равен или меньше допустимой погрешности обработки, имп/с;

xi - величина перемещения направляющих электрода-проволоки с точки, отстающей от узловой точки эквидистанты первой грани внутреннего угла на величину εmax- εmin, мм.

Указанные отличия позволяют добиться минимального времени обработки внутреннего угла контура обрабатываемой детали. При этом точность обработки повышается из-за уменьшения времени на сопутствующие с электроэрозией нежелательные процессы электрохимического растворения стенок обрабатываемого паза и уменьшается количество боковых разрядов.

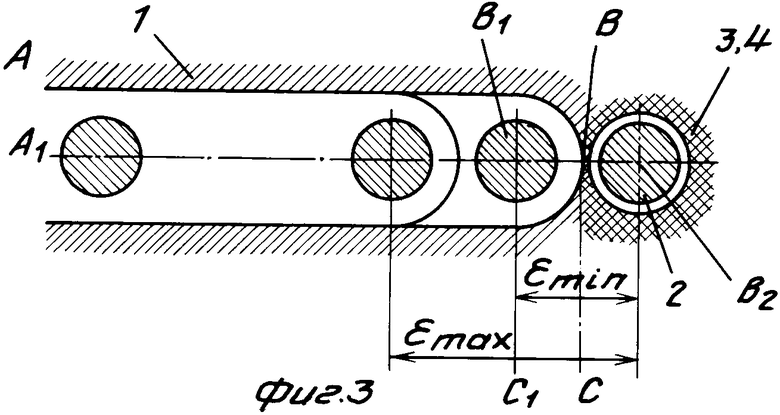

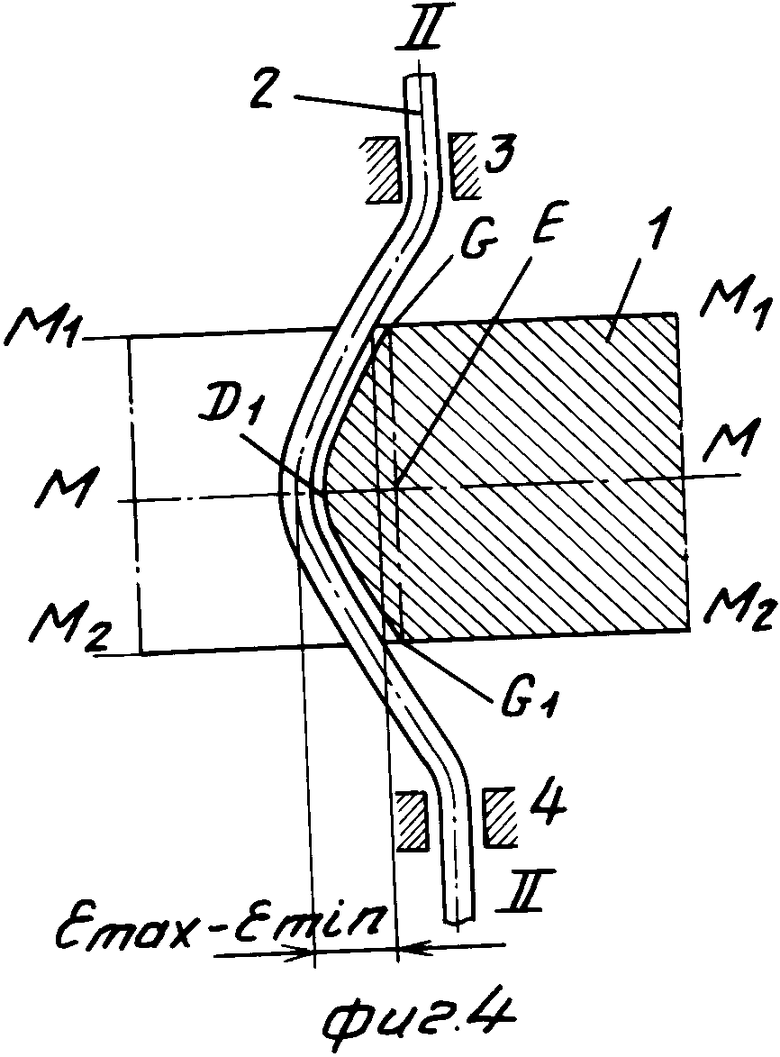

На фиг. 1 представлен внутренний угол АВС участка контура обрабатываемой детали 1 и траектория перемещения А1В1С1 направляющих электрода-проволоки 2 при отсутствии прогиба; на фиг. 2-7 - различные фазы обработки внутреннего угла АВС, где I-I, II-II, ..., IV-IV - различные положения направляющих 3 и 4 электрода-проволоки 2 относительно обрабатываемой детали.

Обработку внутреннего угла АВС элемента контура детали 1 (фиг. 1) при строго вертикальном положении электрода-проволоки 2 должно было бы осуществляться перемещением направляющих 3 и 4 электрода-проволоки по эквидистантной траектории A1В1С1. Однако в виду изгиба электрода-проволоки 2 от воздействия электрических разрядов при перемещении электрода-проволоки по эквидистанте А1В1С1 вершина угла АВС будет искажаться.

В плоскости ММ (фиг. 2), проходящей по середине обрабатываемой детали, прогиб электрода-проволоки εmax максимален, а на поверхности детали на плоскостях М1М1 и М2М2 прогиб εmin имеет минимальное значение. Соответственно имеет место максимальное минимальное искажение дна паза.

При плавном уменьшении мощности, выделяемой в межэлектродном промежутке при подходе к конечной точке прямой линии, прогиб может быть полностью скомпенсирован. Если выделяемая энергия регулируется за счет уменьшения единичных импульсов, то ширина обрабатываемого паза будет переменной, в этом случае необходимо непрерывно корректировать эквидистанту. Когда же регулирование мощности производится за счет уменьшения частоты импульсов при неизменной энергии импульсов и при этом соблюдать принцип постоянства количества импульсов на единицу длина обрабатываемого паза, то ширина обрабатываемого паза будет поддерживаться постоянной. Здесь подразумевается, что способ генерирования импульсов и вид диэлектрической жидкости практически исключает электрохимический процесс растворения стенок обрабатываемого паза.

Принцип постоянства количества импульсов на единицу длины обрабатываемого контура представим в виде соотношения: = K , (1) где fi - частота импульсов генератора в текущий момент времени, имп./с;

= K , (1) где fi - частота импульсов генератора в текущий момент времени, имп./с;

Vi - линейная скорость перемещения направляющих электрода-проволоки в текущий момент времени, мм/мин;

K - постоянная величина, характеризующая заданный технологический процесс вырезания (количество импульсов на миллиметр периметра обрабатываемой детали), имп./мм.

Выведем соотношения для регулирования частоты fi и скорости вырезания Vi по линейной функции.

Регулирование частоты fi по линейной функции определяется выражением:

fi = a ˙xi + b (2) где xi - приращение перемещения направляющих электрода-проволоки от точки торможения и сброса частоты импульсов;

a - коэффициент;

b - свободный член выражения (2). При xi = 0;

fi = fn = b; где fn - номинальная частота импульсов генератора для выбранного технологического режима, при которой достигается оптимальная производительность вырезания. При xi = lт;

fi = fmin; где lт - отрезок, на котором до узловой точки эквидистанты первой грани внутреннего угла производится плавное снижение частоты и скорости перемещения;

fmin - минимальная частота импульсов генератора в узловой точке эквидистанты внутреннего угла, при которой максимальный прогиб электрода-проволоки меньше или равен допустимой погрешности.

Подставляя значения a и b в (2) имеем:

fi= fn · Xi (3) Из условия постоянства количества импульсов на единицу длины контура обрабатываемой детали (1) имеем:

· Xi (3) Из условия постоянства количества импульсов на единицу длины контура обрабатываемой детали (1) имеем: =

=

Vi=  · fi (4)

· fi (4)

Vi=

fn

fn · X

· X (5) Время коррекции tк на отрезке lт при линейном регулировании fi и Viпервой грани:

(5) Время коррекции tк на отрезке lт при линейном регулировании fi и Viпервой грани:

tk =

=

=

;;

;;

Решая интервал для tк, получим:

tk=  ·

·

-ln

-ln

(6)

(6)

Ниже в описании предложенного способа определяется минимально дорпустимое значение lт, при котором достигается наименьшее время вырезания внутреннего угла и соответственно наибольшая точность обработки.

Предложенный способ осуществляется следующим образом. Направляющие 3 и 4 электрода-проволоки 2 перемещают по линии А1В1 (фиг. 3 и 4) с рабочей скоростью вырезания Vn и частоте импульсов fn генератора до точки В2 (положение II-II). Точка В2 смещена от узловой точки В1эквидистанты на величину εmin минимального прогиба электрода-проволоки, отсчитанного по плоскости М1М1 (или М2М2), проходящей по поверхности детали. Скорость вырезания Vn и частота импульсов fn заданы технологическим режимом обработки детали для получения максимальной производительности обработки при заданной шероховатости поверхности.

В положении II-II электрод-проволока находится в изогнутом состоянии. На поверхностях М1М1 и М2М2 обрабатываемой детали точки дна паза G и G1 находятся на стенках вертикального паза СЕС1, который необходимо формировать для получения первой грани АВ внутреннего угла АВС.

В средней плоскости ММ крайняя точка D1 смещена от заданной точки Е на величину εmax-ε min.

В положении II-II (фиг. 4) с эрозионного промежутка отключают импульсы генератора и на быстром ходу направляющие 3 и 4 перемещают обратно на величину εmax- εmin от узловой точки В1 эквидистанты.

В положении III-III электрод-проволока занимает строго вертикальное положение (фиг. 5), затем включают генератор и перемещают повторно направляющие 3 и 4 электрода-проволоки 2 к узловой точке B1 (положение IV-IV, фиг. 6 и 7).

В начальный момент частоту импульсов fi генератора устанавливают равной fn, а скорость подачи Vi направляющих равной Vn. Далее частоту импульсов генератора fi и скорость вырезания Vi регулируют согласно соотношениям:

fi=fn-  · Xi (7)

· Xi (7)

Vi=  · fi где fn - частота импульсов генератора при вырезании граней внутреннего угла для получения максимальной производительности обработки при заданной шероховатости поверхности, имп./с;

· fi где fn - частота импульсов генератора при вырезании граней внутреннего угла для получения максимальной производительности обработки при заданной шероховатости поверхности, имп./с;

fmin - минимальная частота импульсов генератора в конечной узловой точке эквидистанты первой грани внутреннего угла АВС, имп../с;

xi - величина перемещения направляющих 3 и 4 электрода-проволоки 2 от узловой точки D1 до точки Е (фиг. 4), мм.

Выражение (7) выведено из соотношения (3) из условия, что тормозной путь lт в предложенном способе определяется из соотношения

lт = εmax-ε min.

Эта величина наиболее оптимальная с точки зрения достижения минимального времени вырезания внутреннего угла и наибольшей точности изготовления.

Линия взаимодействия электрода-проволоки со дном паза GD1G1 в завершающей фазе обработки первой грани внутреннего угла (фиг. 5) изменяется с точностью 10% по линейному закону от нуля до максимального значения, равной высоте обрабатываемой детали H.

При завершении обработки первой грани АВ внутреннего угла АВС в конечной точке В1 (положение IV-IV, фиг. 6 и 7) прогиб электрода-проволоки имеет минимальное значение, так как частота импульсов генератора снижается до fmin, при которой величина прогиба равна или меньше допустимого искажения профиля. В конечной точке В1перемещение вдоль первой грани прекращается, а затем направляющие 3 и 4 перемещаются вдоль второй грани ВС к точке С1 (рис. 7), и вырезается вторая грань внутреннего угла.

На отрезке D1E (фиг. 5) прогиб электрода-проволоки меньше допустимой величины, так как в начальной точке D1 задается максимальная частота fn, но при этом линия взаимодействия зоны обработки с электродом-проволокой минимальна. В конце обработки первой грани в точке Е линия взаимодействия увеличивается до максимального значения H, но частота импульсов снижается до минимального значения fmin, при которой прогиб не больше допустимой величины.

Время обработки конечного участка первой грани определяется из выражения

tk=  ·

·

-ln

-ln

(8) Выражение (8) получено из соотношения (6) при замене lт на εmax-ε min.

(8) Выражение (8) получено из соотношения (6) при замене lт на εmax-ε min.

Так, например, при высоте обрабатываемой детали 80 мм и материале обрабатываемой детали - сталь нержавеющая 40Х, fn = 50 000 имп/с, Vn = 1 мм/мин, εmax = 0,5 мм, εmin = 0,25 мм, при fmin = 500 имп/c прогиб будет составлять менее 5 мкм.

Подставляя выше приведенные параметры в выражение (8), находим время компенсации прогиба за счет регулирования fi и Vi первой грани внутреннего угла

tк = 1 мин. 9с.

Время вырезания отрезка εmin за узловой точкой В1 (рис 4) составит: = 15 сек..

= 15 сек..

Время отвода направляющих с положения II-II в положение III-III при скорости перемещения Vх = 50 мм/мин составит: = 0.6 с..

= 0.6 с..

Общее время компенсации погрешности из-за прогиба с обработкой вершины первой грани составит

1 мин 9 с + 15 с + 0,6 с = 1 мин 24,6 с

Изменение частоты импульсов генератора и скорости вырезания осуществляется с помощью УЧПУ с микропроцессорным управлением в соответствии с приведенными выше математическими соотношениями. Значения εmax и ε min определяются заранее при построении технологических режимов обработки или в процессе изготовления детали автоматически. Таким образом, предложенный способ дает возможность обработать внутренние углы контура деталей электродом-проволокой с минимальным временем и минимальными искажениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ВНЕШНЕГО ОСТРОГО УГЛА КОНТУРА ДЕТАЛИ | 1992 |

|

RU2012457C1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| Способ электроэрозионной обработки | 1989 |

|

SU1710233A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| МНОГОТОЧЕЧНЫЙ СИГНАЛИЗАТОР УРОВНЯ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2025666C1 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| Способ электроэрозионного изго-ТОВлЕНия пАзОВ | 1979 |

|

SU829387A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОИСКРОВОГО ВЫРЕЗАНИЯОТВЕРСТИЙ | 1971 |

|

SU430980A1 |

| Способ обработки электрическим оплавлением трубчатым электродом-инструментом | 1988 |

|

SU1706786A1 |

Использование: электроэрозионная обработка электродом-проволокой сложных контуров. Сущность изобретения: при достижении направляющими электрода-проволоки узловой точки эквидистанты первой грани угла направляющие перемещают дальше с той же рабочей скоростью вырезания Un на величину минимального прогиба εmin электрода-проволоки, отсчитанного по поверхности обрабатываемой детали. Затем направляющие перемещают от узловой точки эквидистанты обратно по пройденной траектории на быстром ходу со снятием напряжения на величину, равную разности между максимальным εmax и минимальным εmin прогибами электрода-проволоки, а далее направляющие электрода-проволоки повторно перемещают до узловой точки эквидистанты с регулированием частоты fi импульсов генератора и скорости вырезания Ui согласно приведенным выражениям. В узловой точке эквидистанты переключают подачу вдоль первой грани угла и перемещают направляющие со скоростью Un вдоль второй грани угла. 7 ил.

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ЭЛЕКТРОДОМ - ПРОВОЛОКОЙ ВНУТРЕННИХ УГЛОВ КОНТУРА ДЕТАЛИ, при котором регулируют частоту импульсов и скорость вырезания, перемещают направляющие электрода-проволоки по эквидистанте первой грани внутреннего угла за узловую точку, а затем их перемещают обратно в узловую точку, отличающийся тем, что величину перемещения за узловую точку задают равной величине минимального прогиба Εmin электрода-проволоки, отсчитанного в плоскости, проходящей по поверхности обрабатываемой детали, скорость вырезания при этом выбирают равной максимальной скорости вырезания vп при заданной шероховатости поверхности, затем снимают напряжение и отводят направляющие электрода-проволоки за узловую точку на отрезок, равный разности между максимальным Εmax и минимальным Εmin величинами прогиба электрода-проволоки, а далее повторно перемещают направляющие электрода-проволоки с включением генератора к узловой точке эквидистанты и при этом частоту импульсов fi генератора и скорость подачи vi направляющих электрода-проволоки регулируют согласно соотношений

fi= fn · Xi;;

· Xi;;

Vi=  · fi,,

· fi,,

где fп - частота импульсов генератора при вырезании граней внутреннего угла, заданного для получения максимальной производительности при заданной шероховатости поверхности, имп/с.;

fmin - минимальная частота импульсов генератора в узловой точке эквидистанты первой грани внутреннего угла, при которой максимальный прогиб электрода-проволоки равен или меньше допустимой погрешности обработки, имп/с. ;

xi - величина перемещения направляющих электрода-проволоки с точки, отстоящей от узловой точки эквидистанты первой грани внутреннего угла на величину Εmax - Εmin , мм .

| Устройство для сортировки рыбы | 1976 |

|

SU654233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1992-05-07—Подача