Изобретение относится к электрофизическим способам обработки и может быть использовано в станкоинструментальной, электронной и приборостроительной отраслях промышленности. При электроэрозионном вырезании электродом-проволокой возникают погрешности на обрабатываемой детали, связанные с прогибом электрода-проволоки. Величина прогиба на грубых режимах достигает нескольких десятков долей миллиметра. Погрешности от прогиба проявляются особенно сильно при резких изменениях направления перемещения электрода-проволоки, т. е. при обработке углов контура детали.

При обработке внешнего острого угла, величина которого меньше 30о, возникает резкое смещение узловой точки эквидистанты от вершины острого угла. Вырезание острого угла по геометрической эквидистанте в этом случае не целесообразно из-за увеличения времени обработки.

Известен способ обработки острых углов, при котором направляющие электрода-проволоки перемещают по эквидистанте первой грани за вершину угла α на некоторое расстояние l1, а затем направляющие перемещают к эквидистанте второй грани под углом βна величину l2 и при этом α < β. Величины l1, l2 и βопределяют экспериментально для каждого технологического режима. Однако указанный способ позволяет уменьшить погрешность от прогиба только на 50% . В противопоставляемом способе проблема уменьшения времени обработки острого угла не затронута. Известны способы, в которых решается вопрос сокращения траектории перемещения направляющих электрода-проволоки для уменьшения времени обработки острого угла. Однако представленные известные способы не предусматривают коррекцию от прогиба, поэтому при реализации этих способов будут возникать значительные искажения в профиле обрабатываемого угла.

Прототипом предлагаемого способа является известный способ, позволяющий компенсировать погрешности от прогиба электрода-проволоки. Этот способ основан на уменьшении частоты импульсов генератора и скорости вырезания при подходе к узловой точке эквидистанты острого угла. В одном из вариантов осуществления этого способа предлагается перемещать направляющие электрода-проволоки за вершину угла по эквидистанте на небольшое расстояние, например, 50 мкм, а затем возвратить направляющие обратно в узловую точку. При этом резко уменьшают скорость вырезания для постепенного выпрямления электрода-проволоки. Недостатком этого способа является увеличение времени обработки угла. Кроме того, в описании прототипа отсутствуют данные о выборе оптимального расстояния, на котором производят снижение частоты импульсов генератора и скорости вырезания, не указаны зависимости уменьшения частоты импульсов генератора и скорости вырезания. Общие указания о линейности изменения этих величин недостаточны для построения оптимального технологического процесса, что в свою очередь вызывает увеличение времени обработки. В рассматриваемом способе проблема обработки острых углов меньших 30о вообще не затронута.

Целью предлагаемого способа является уменьшение времени обработки и повышения точности изготовления острого угла.

Поставленная цель достигается тем, что при вырезании электродом-проволокой внешнего острого угла контура детали с перемещением направляющих электрода-проволоки по эквидистанте первой грани с возвратом по пройденной траектории направляющие электрода-проволоки на максимальной скорости вырезания при заданном технологическом режиме перемещают от вершины острого угла на расстояние, большее суммы максимального прогиба электрода-проволоки и половины ширины паза, вырезаемого электродом-проволокой, возврат производят с отключением импульсов генератора на величину максимального прогиба электрода-проволоки, затем подают импульсы с генератора на обрабатываемую деталь и электрод-проволоку и на максимальной скорости вырезания перемещают направляющие электрода-проволоки перпендикулярно к биссектрисе острого угла, далее от эквидистанты второй грани острого угла на величину максимального прогиба электрода-проволоки и после чего с отключением импульсом генератора направляющие электрода-проволоки отводят на эквидистанту второй грани острого угла и вырезают вторую грань острого угла на максимальной скорости вырезания.

Указанные отличия позволяют изготавливать внешние острые углы за минимальное время по сравнению с известными способами. При этом точность обработки повышается из-за уменьшения времени протекания электрохимического растворения, сопутствующего с электроэрозией, а также уменьшения количества боковых разрядов.

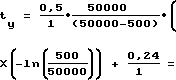

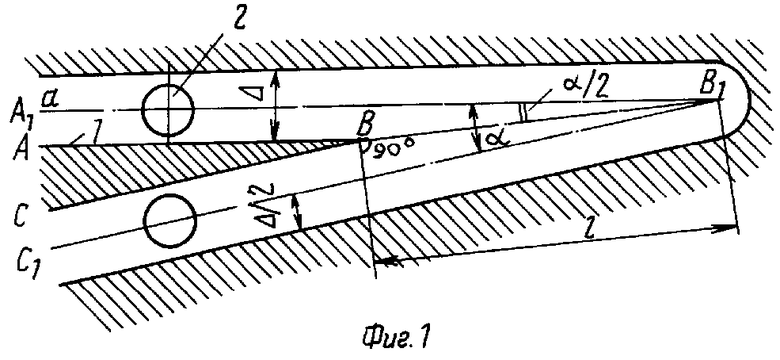

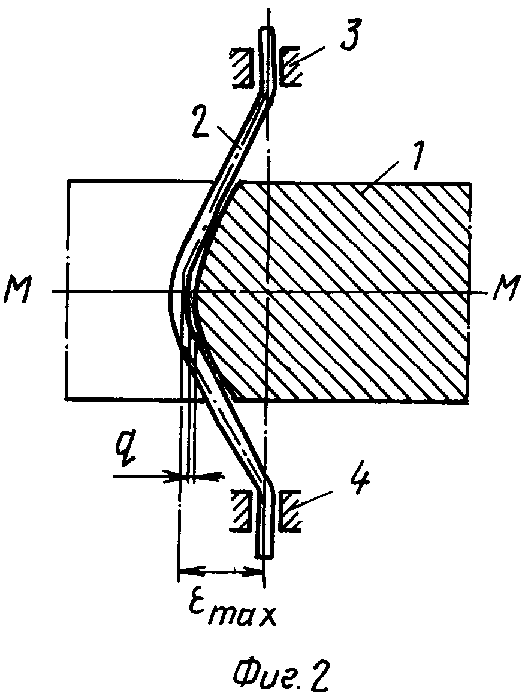

На фиг. 1 представлен внешний острый угол 1 АВС, который требуется вырезать электродом-проволокой; на фиг. 2 - схематическое изображение положения электрода-проволоки 2 относительно обрабатываемой детали 1 (внешнего острого угла) и направляющих 3 и 4 электрода-проволоки; на фиг. 3-7 - различные фазы обработки острого угла АВС; на фиг. 8 - траектория перемещения направляющих 3 и 4 электрода-про- волоки при вырезании острого угла АВС.

Электрод-проволока 2 под воздействием электрических разрядов находится в изогнутом состоянии, максимальный прогиб электрода-проволоки составляет εmax в плоскости ММ, проходящей через середину обрабатываемой детали 1 (см. фиг. 2). Геометрическая эквидистанта А1В1С1 смещена от граней острого угла АВС на расстояние  , где dэ - диаметр электрода-проволоки, мм;

, где dэ - диаметр электрода-проволоки, мм;

q - результирующий межэлектродный зазор.

Острые углы являются разновидностью внешнего угла. Признаком острого угла служит резкое смещение узловой точки эквидистанты от вершины острого угла. Выбег узловой точки l (см. фиг. 1) имеет значение

l = BB1=  , где Δ- ширина результирующего паза,

, где Δ- ширина результирующего паза,

Δ= dэ + 2q, мм

α - величина острого угла, град.

Обработка острого угла АВС перемещением направляющих электрода-проволоки по эквидистанте А1В1С1 становится нецелесообразным из-за увеличения времени обработки. Так, например, при Δ= 0,4 мм для различных величин острых углов имеем

α = 28о; l = 4 ˙Δ/2 = 0,8 мм

α = 20о; l = 5,7 ˙Δ/2 = 1,1 мм

α = 15о; l = 7,5 ˙Δ/2 = 1,5 мм

α = 10о; l = 11,3 ˙Δ/2 = 2,29 мм

Причем траектория перемещения направляющих электрода-проволоки удваивается по отношению величины l, так как направляющие перемещают по двум граням острого угла на одинаковую величину (см. фиг. 1).

Предложенный способ осуществляется следующим образом. Направляющие 3 и 4 электрода-проволоки 2 перемещают по эквидистанте А1В1 из точки а вдоль первой грани острого угла АВС обрабатываемой детали 1 (см. фиг. 3) с заданной максимальной скоростью вырезания при требуемой шероховатости поверхности. Далее направляющие 3 и 4 перемещают за вершину острого угла В с точки b на отрезок bc. Скорость вырезания до точки с также равна максимально заданной скорости вырезания. Величина отрезка с составляет

bc = dc + bd, где dc = εmax,

bd >  .

.

Наиболее оптимальным значением является

bd = (1,1÷1,2) , при котором при дальнейшей обработке вершина острого угла не подвергается лишнему воздействию электрических разрядов. В точке с направляющие 3 и 4 электрода-проволоки 2 останавливают и на быстром ходу с выключением импульсов генератора направляющие 3 и 4 перемещают обратно в точку d. В точке d электрод-проволока 2 выпрямляется и занимает строго вертикальное положение, т. е. прогиб по первой грани полностью компенсируется (см. фиг. 4). Затем направляющие 3 и 4 электрода-проволоки 2 перемещают перпендикулярно к биссектрисе ВВ1 острого угла АВС с максимальной заданной скоростью вырезания до точки f, лежащей на эквидистанте В1С1 второй грани ВС и далее до точки g (см. фиг. 5). Величину отрезка fg задают равной максимальному прогибу εmax. В точке g направляющие 3 и 4 останавливают, а затем на быстром ходу с выключением напряжения направляющие 3 и 4 электрода-проволоки 2 перемещают обратно в точку f (см. фиг. 6). В точке f электрод-проволока 2 занимает строго вертикальное положение, т. е. компенсируется прогиб, возникший на отрезке df. Далее направляющие электрода-проволоки перемещают с максимальной заданной скоростью вырезания по эквидистанте В1С1 острого угла АВС по траектории m1-m и вырезают вторую грань ВС (см. рис. 7). Выбранная величина отрезка bd больше половины результирующего зазора Δна 20% , что позволяет избежать дополнительных разрядов на вершину угла В при прохождении электрода-проволоки по участку траектории dg перемещения направляющих 3 и 4. Благодаря использованию указанного приема точность вырезания острого угла АВС повышается, так как вершина угла В при обработке граней АВ и ВС подвергается минимально возможному воздействию электрических разрядов и сопутствующих нежелательных процессов электрохимического растворения.

, при котором при дальнейшей обработке вершина острого угла не подвергается лишнему воздействию электрических разрядов. В точке с направляющие 3 и 4 электрода-проволоки 2 останавливают и на быстром ходу с выключением импульсов генератора направляющие 3 и 4 перемещают обратно в точку d. В точке d электрод-проволока 2 выпрямляется и занимает строго вертикальное положение, т. е. прогиб по первой грани полностью компенсируется (см. фиг. 4). Затем направляющие 3 и 4 электрода-проволоки 2 перемещают перпендикулярно к биссектрисе ВВ1 острого угла АВС с максимальной заданной скоростью вырезания до точки f, лежащей на эквидистанте В1С1 второй грани ВС и далее до точки g (см. фиг. 5). Величину отрезка fg задают равной максимальному прогибу εmax. В точке g направляющие 3 и 4 останавливают, а затем на быстром ходу с выключением напряжения направляющие 3 и 4 электрода-проволоки 2 перемещают обратно в точку f (см. фиг. 6). В точке f электрод-проволока 2 занимает строго вертикальное положение, т. е. компенсируется прогиб, возникший на отрезке df. Далее направляющие электрода-проволоки перемещают с максимальной заданной скоростью вырезания по эквидистанте В1С1 острого угла АВС по траектории m1-m и вырезают вторую грань ВС (см. рис. 7). Выбранная величина отрезка bd больше половины результирующего зазора Δна 20% , что позволяет избежать дополнительных разрядов на вершину угла В при прохождении электрода-проволоки по участку траектории dg перемещения направляющих 3 и 4. Благодаря использованию указанного приема точность вырезания острого угла АВС повышается, так как вершина угла В при обработке граней АВ и ВС подвергается минимально возможному воздействию электрических разрядов и сопутствующих нежелательных процессов электрохимического растворения.

Приведем сравнительный анализ расчета времени обработки острого угла предлагаемым способом и способом, предложеным в прототипе.

1. Время обработки предложенным способом. Условия обработки: обрабатываемая деталь - сталь нержавеющая 40Х, толщина 80 мм, шероховатость обработанной поверхности 2 мкм, частота импульсов fn = 50 кГц, импульсный ток 120 А, длительность импульсов 2 мкс, линейная скорость вырезания Vn = 1 мм/мин, величина прогиба 0,5 мм, скорость холостых перемещений Vx = 50 мм/мин.

Расчетная траектория перемещения направляющих электрода-проволоки (см. фиг. 8): bd-dc-cd-de-ef-fg-gf-fm1 отрезки - bd, dc, df, fg и fm1 - вырезают. Отрезки - сd и gf проходят на холостом ходу. Числовые значения отрезков траектории

bd = fm1 = 0,24 мм

dc = cd = 0,5 мм

de + ef = df = 0,4 мм

fq = gf = 0,5 мм

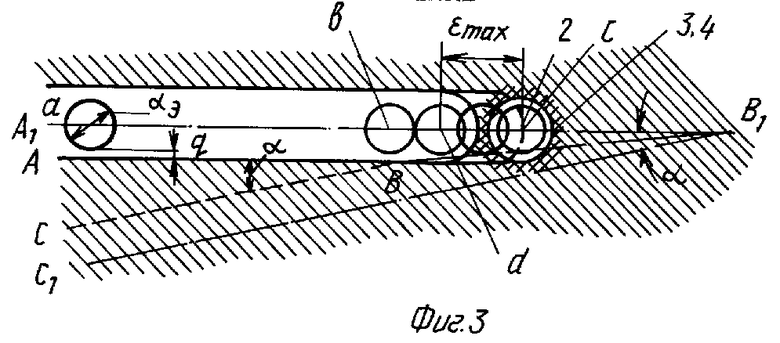

Cуммарное время ty обработки вершины острого угла с компенсацией прогиба электрода-проволоки

ty=  +

+  +

+  +

+  +

+  +

+  +

+  =

=  +

+  +

+  +

+  +

+

+  +

+  +

+  = 2,06 мин .

= 2,06 мин .

2. Обработка по прототипу. Законы управления частотой импульсов fiгенератора и скорости Vi вырезания определяются из выражений

fi= fn-  xi,

xi,

Vi=  · fi, где fn - заданная максимальная частота импульсов генератора при вырезании граней острого угла, обеспечивающая требуемую шероховатость обработанной поверхности, имп. /с;

· fi, где fn - заданная максимальная частота импульсов генератора при вырезании граней острого угла, обеспечивающая требуемую шероховатость обработанной поверхности, имп. /с;

fmin - минимальная частота импульсов генератора в конечной точке, при которой прогиб электрода-проволоки равен или меньше допустимой погрешности для нашего случая = 500 имп. /с;

Vn - номинальная технологическая скорость вырезания, мм/мин;

Xi - текущая координата, отсчитанная от начала уменьшения частоты импульсов и скорости вырезания, мм;

lт - отрезок траектории, на котором осуществляют уменьшение частоты импульсов и скорости вырезания, мм.

Минимальный отрезок торможения будет равен величине максимального прогиба, т. е. lт = εmax = 0,5 мм. Время обработки tlт отрезка lт при линейном законе уменьшения частоты импульсов генератора и скорости вырезания определяется из формулы

tlт=  ·

·

-ln

-ln .

.

Траектория перемещения направляющих электрода-проволоки во втором случае

а1d + df + fm1, где a1d = 0,5 мм,

df = 0,4 мм,

fm1 = 0,24 мм.

-

-

По предложенному способу время обработки острого угла уменьшается на 2,36 мин или в 2,1 раза. Кроме того, предложенный способ реализуется без управления частотой генератора и скоростью вырезания. Величина прогиба εmax определяется заранее при определении оптимальных технологических режимов обработки или автоматически при обработке детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ЭЛЕКТРОДОМ - ПРОВОЛОКОЙ ВНУТРЕННИХ УГЛОВ КОНТУРА ДЕТАЛИ | 1992 |

|

RU2016717C1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| Способ электроэрозионной обработки | 1987 |

|

SU1562076A1 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗАКРЫТОГО ВЕНЦА ЦЕЛЬНОГО БЛОКА ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2403132C1 |

| Способ электроэрозионной обработки | 1989 |

|

SU1710233A1 |

| Способ многопроходного электроэрозионного вырезания замкнутых контуров | 1990 |

|

SU1763115A1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

Использование: электроэрозионная обработка сложных контуров проволочным электродом-инструментом. Сущность изобретения: направляющие электрода-проволоки на максимальной скорости вырезания при заданном технологическом режиме перемещают от вершины острого угла на растояние, большее суммы максимального прогиба электрода-проволоки и половины ширины паза, вырезаемого электродом-проводкой, возврат производят с отключением импульсов генератора на величину максимального прогиба электрода-проволоки, затем подают импульсы с генератора на обрабатываемую деталь и электрод-проволоку и на максимальной скорости вырезания перемещают направляющие электрода-проволоки перпендикулярно к биссектрисе острого угла, далее от эквидистанты второй грани острого угла на величину максимального прогиба электрода-проволоки, после чего отключают импульсы генератора и направляющие электрода-проволоки отводят на эквидистанту второй грани острого угла и вырезают вторую грань острого угла на максимальной скорости вырезания. 8 ил.

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ВНЕШНЕГО ОСТРОГО УГЛА КОНТУРА ДЕТАЛИ, при котором направляющие электрода-проволоки перемещают за вершину острого угла по эквидистанте первой грани, а затем возвращают по пройденной траектории, отличающийся тем, что направляющие электрода-проволоки на рабочей скорости вырезания при заданном технологическом режиме перемещают от вершины острого угла на расстояние, большее суммы максимального прогиба электрода-проволоки и половины ширины паза, вырезаемого электродом-проволокой, возврат производят с отключением импульсов генератора на величину максимального прогиба электрода-проволоки, затем подают импульсы с генератора на обрабатываемую деталь и электрод-проволоку и на рабочей скорости вырезания перемещают направляющие электрода-проволоки перпендикулярно к биссектрисе острого угла, далее эквидистанты второй грани острого угла на величину максимального прогиба электрода-проволоки и после чего отключают импульсы генератора и направляющие электрода-проволоки отводят на эквидистанту второй грани острого угла и вырезают вторую грань острого угла.

Авторы

Даты

1994-05-15—Публикация

1992-05-19—Подача