1ПД8147

относится к технолодеще ха

гии оптического приборостроения и может быть использовано при разработке станков и устройств дня изготовления асферических оптических деталей.

Целью изобретешш является упрощение кинематики станка.

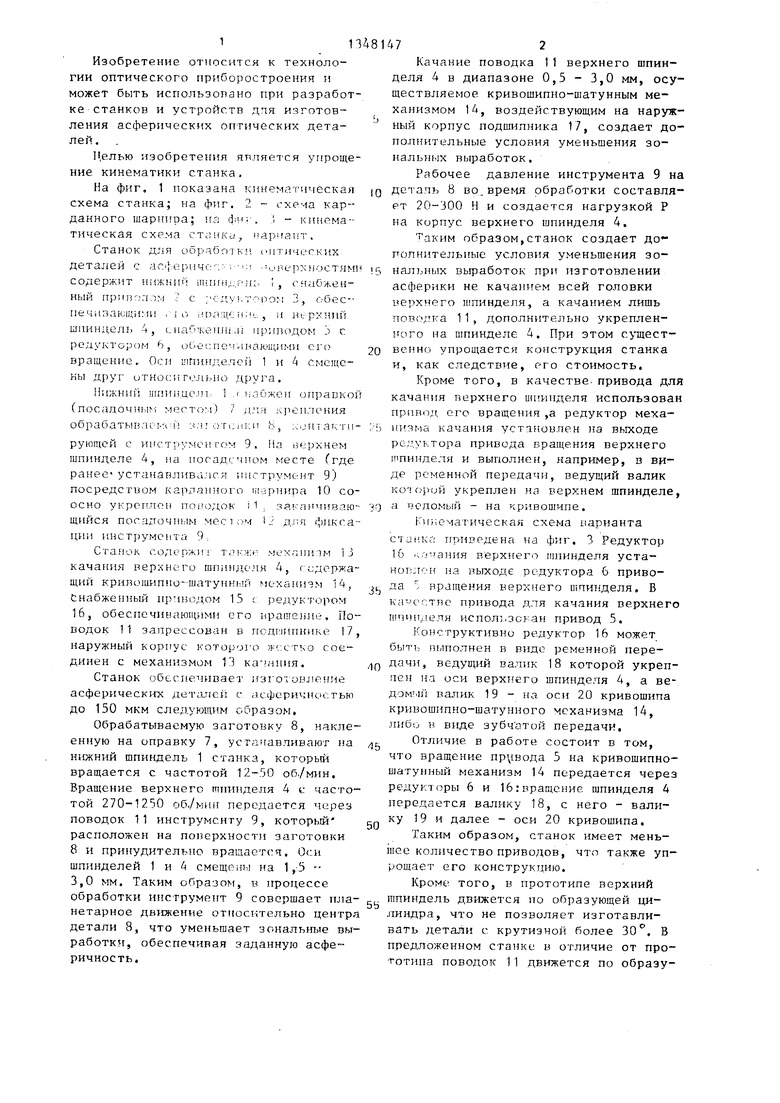

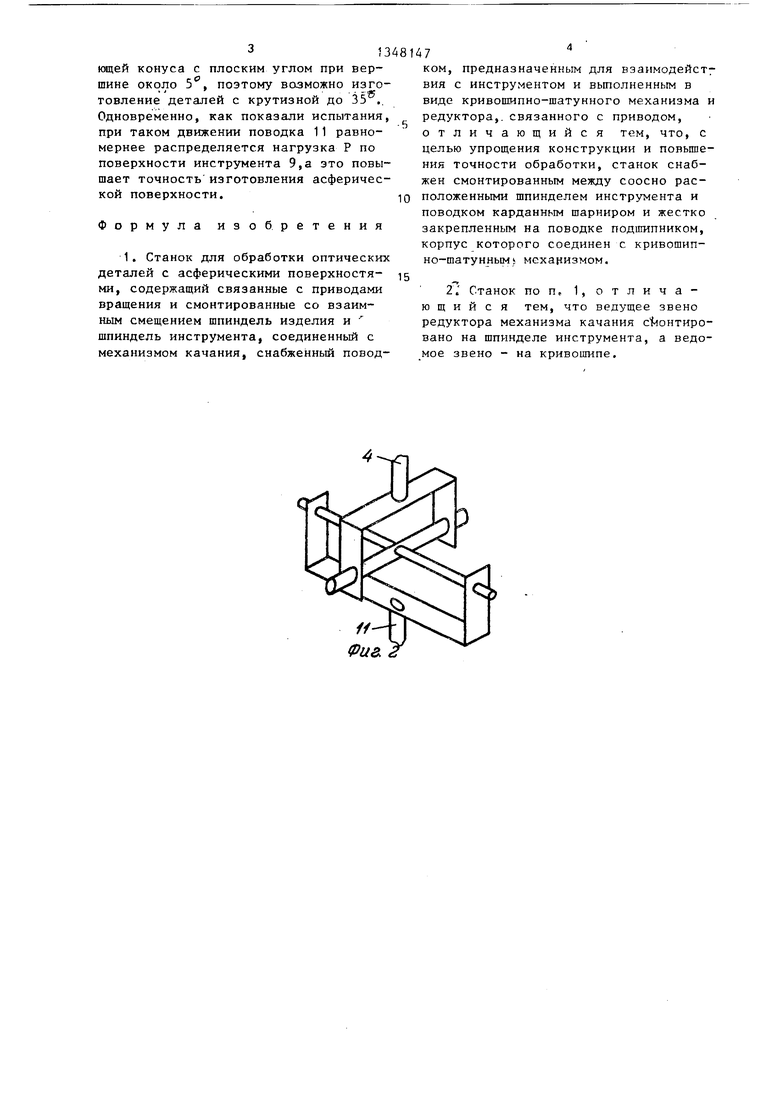

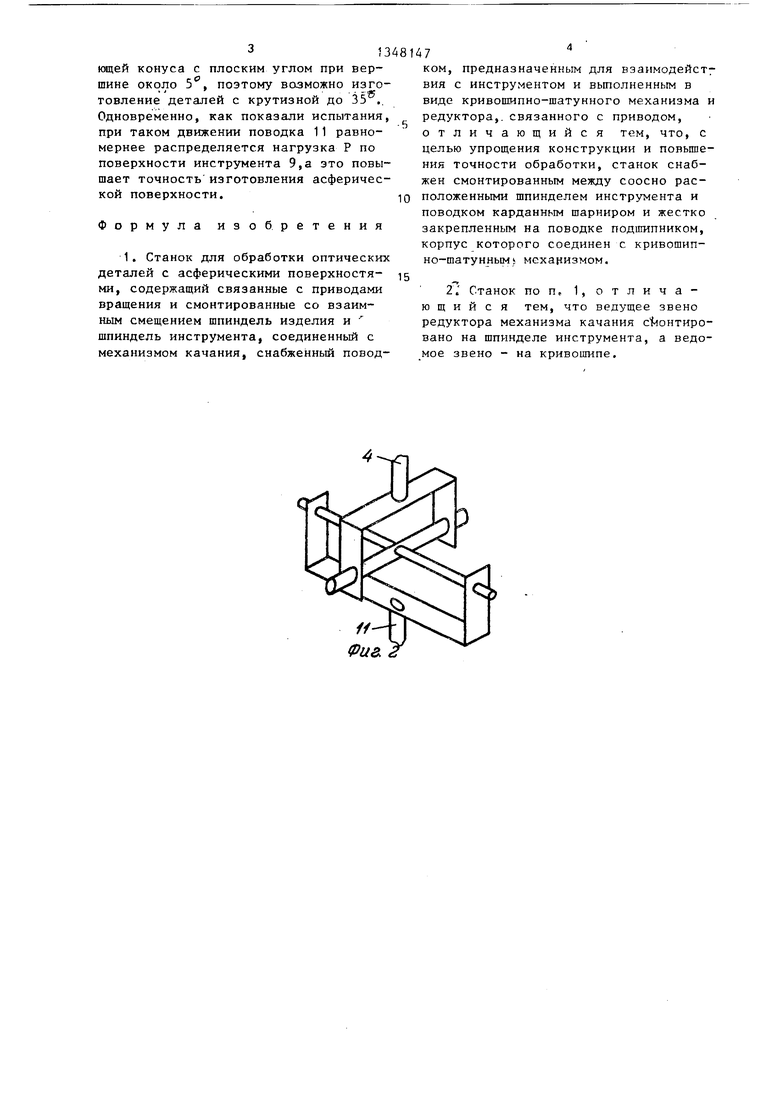

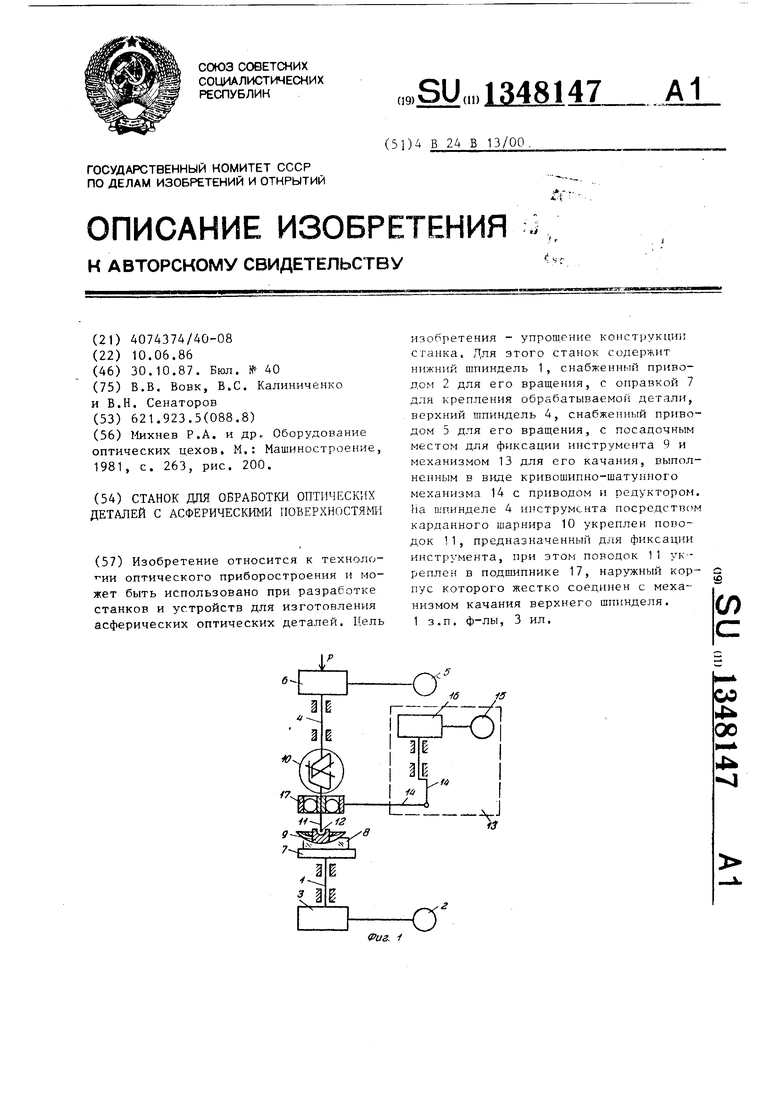

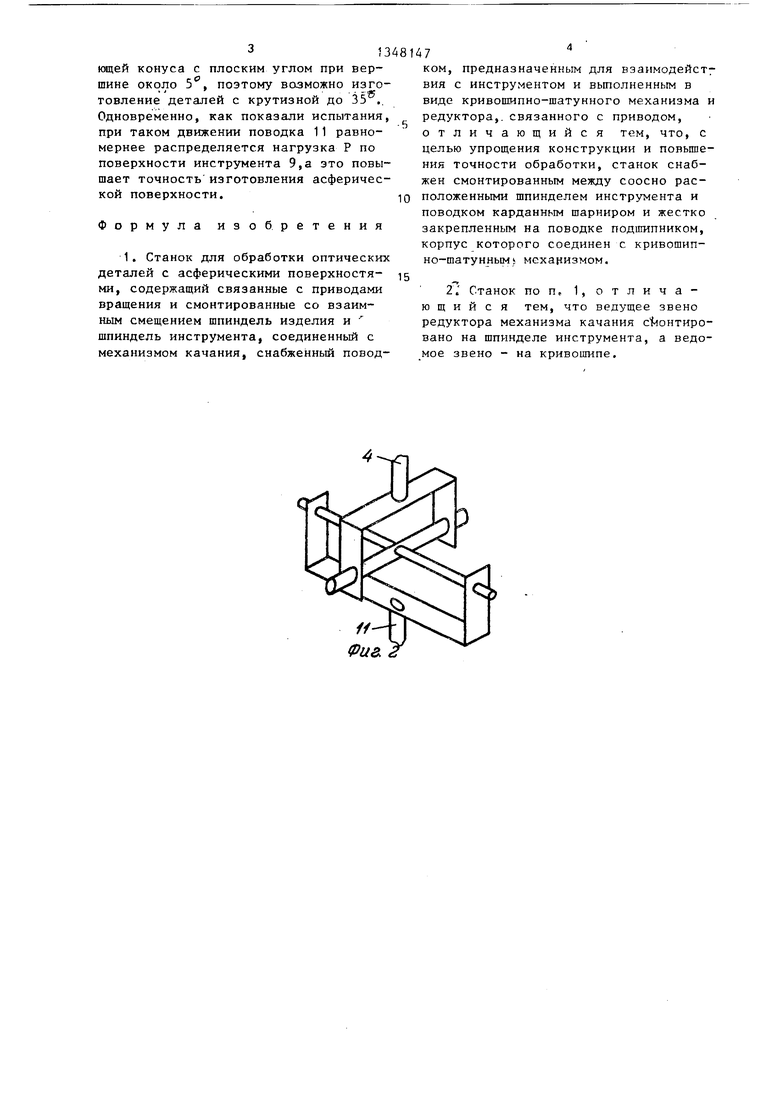

На фиг, 1 показана кинематическая схема станка; на фиг. 2 - схема карданного шартпгра; на din;-. S - кинематическая схема cTciHKLi, нариаят.

Станок для обрабтк оптических деталей с ас -еричо ;- ;1 ч,1г ерк}1остямп содержит ниж11ий iiiirnH,.,f ji::. , снабженный припг.млм ,; с : сду., 3, обес печиаающими , io ннащсии :, и нефхний шпиндель 4, L иаО-кепш ,и ирипс дом 3 с редуктором , оОог.печинающими его вращение. Оси шпинделей 1 и 4 смещены друг относигольно дру1 а.

Нижни11 щгпть де. 1 . ьаОжеи оправкой (посалочным местом) ji, ;Ч1еплеч ия обрабатьч ас1-:чч от i; и г: и Ь, lojmaK ruрующей с ииструменгом 9, На верхнем шпинделе 4, на посадсчпом месте (где ранее-устанавливался инструмент 9) посредством карланного шарнира 10 со- осно укреплен i1, заканчивающийся посадочн1,-№ мес1г;ч 2 дгтп фикса- ЦИ1 инст1)умента 9,

Станок содержи также механизм 1 J качания верхнего шп и1делн 4, гсдержа- щий кривошипно Шатунный механизм 14. Снабженный приводом 15 с редуктором 16, обеспечивающим его нраиение, Поводок 11 запрессован в ггодшипнике 17, наружный корпус которого жестко соединен с механизмом 13 качания.

Станок об спе11ивает изготовление асферических деталей с а.сферич1к стью до 150 мкм следующи м образом.

Обрабатываемую заготовку 8, наклеенную на оправку 7, устанавливают на нижний шпиндель 1 станка, который вращается с частотой 12-50 об./мин. Вращение верхнего шпинделя 4 е частотой 270-1250 об./мии передается через поводок 11 инструменту 9, которьй расположен на поверхности заготовки 8 и принудительно вращается. Оси шпинделей 1 и 4 смещены на 1 , 5 3,0 NrM, Таким образом, в процессе обработки инструмент 9 совершает планетарное дв1гаение отмостчтельно центра детали 8, что уменьшает зональные выработки, обеспечипая заданную асферичность.

Качание поводка 11 верхнего шпинделя 4 в диапазоне 0,5 - 3,0 мм, осуществляемое кривошипно-шатунным механизмом 14, воздействующим на наружный корпус подшипника 17, создает дополнительные условия уменьшения зональных выработок.

Рабочее давление инструмента 9 на

деталь В во время обработки составляет 20-300 Н и создается нагрузкой Р на корпус верхнего шпинделя 4,

Т аким образом,станок создает до попнительпые условия уменьшения зональных вьфаботок при изготовлении асферики не качанием всей головки верхнего ншиндепя, а качанием лишь поводка 11, дополнительно укрепленного на шпинделе 4. При этом существенно упрощается конструкция станка и, как следствие, его стоимость.

Кроме того, в качестве, привода для качания верхнего шпинделя использован привод его вращения ,а редуктор механизма качания установлен а выходе редуктора привода вращения верхнего ппипделя и выполнен, например, в Bfi- де ременной передачи, ведущий валик которой укреплен на верхнем шпинделе,

а ведомьй - на кривошипе.

Кк-мематическая схема варианта cTai Kf: приведена на фиг, 3 Редуктор 16 .. та)П1я тиинделя уста- ноЕлон на выходе редуктора 6 привода :. вращения верхнего шпинделя, В ка сстне привода для качания верхнего 1пч1И1,1.еля испол:,зсуаи привод 5,

Конструктивно редуктор 16 может быть )1,1полнен в виде ременной передачи, ведущий валик 18 которой укреплен па оси верхнего шпинделя 4, а ве- дэммй валик 19 - на оси 20 кривошипа кривошипно-шатунного механизма 14, jni6o в виде зубч атой передачи.

Отличие в работе состоит в том, что вращение привода 5 на кривошипно- шатунный механизм 14 передается через редукторы 6 и 16:вращение шпинделя 4 передается валику 18, с него - валику 19 и далее - оси 20 кривошипа.

Таким образом, станок имеет меньшее количество приводов, что также упрощает его конструкцию.

Кроме того, в прототипе верхний шпиндель движется по образующей цилиндра, что не позволяет изготавливать детали с крутизной более 30. В предложенном станке в отличие от прототипа поводок 11 движется по образу

кяцей шине

конуса с 5

около

плоским углом при вер- , поэтому возможно изготовление деталей с крутизной до 35 ,. Одновременно, как показали испытания, при таком движении поводка 11 равномернее распределяется нагрузка Р по поверхности инструмента 9,а это повышает точность изготовления асферической поверхности.

Формула изобретения

1. Станок для обработки оптических деталей с асферическими поверхностями, содержащий связанные с приводами вращения и смонтированные со взаимным смещением шпиндель изделия и шпиндель инструмента, соединенный с механизмом качания, снабженный повод,. , 1348147

ком, предназначенным для взаимодейст ВИЯ с инструментом и выполненным в виде кривошипно-шатунного механизма и

редуктора,, связанного с приводом, отличающийся тем, что, с целью упрощения конструкции и noBbmie- ния точности обработки, станок снабжен смонтированным между соосно расположенными шпинделем инструмента и поводком карданным шарниром и жестко закрепленным на поводке подшипником, корпус которого соединен с кривошип- но-шатунным j мcxa измoм,

2. Станок по п. 1, отличающийся тем, что ведущее звено редуктора механизма качания с йонтиро- вано на шпинделе инструмента, а ведомое звено - на кривошипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| СТАНОК ДЛЯ ПОЛИРОВКИ ВЫПУКЛЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1968 |

|

SU217998A1 |

| Станок для шлифования и полирования оптических деталей | 1985 |

|

SU1284794A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Станок для обработки сферических поверхностей оптических деталей | 1985 |

|

SU1281380A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Станок для обработки оптических деталей | 1979 |

|

SU998099A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

Изобретение относится к техноло- оптического приборостроения и может быть использовано при разработке станков и устройств для изготовления асферических оптических деталей, Цель изобретения - упрош.ение конструкции станка. Для этого станок содержит нижний шпиндель 1, снабженный приводом 2 для его вращения, с оправкой 7 для крепления обрабатываемой детали, верхний шпиндель 4, снабженный приводом 5 для его вращения, с посадочным местом для фиксадии И}1струмента 9 и механизмом 13 для его качания, выполненным в виде кривошипно-шатунного механизма 14 с приводом и редуктором. На пшинделе 4 инструмента посредством карданного шарнира 10 укреплен поводок 11, предназначенный для фиксации инструмента, при этом поводок 11 ук-- реплен в подшипнике 17, наружный корпус которого жестко соединен с механизмом качания верхнего шпинделя. 1 з.п. ф-лы, 3 ил. if (Л 00 4 00

Фиг.

Ф(/а. 3

Редактор М. Бандура

Составитель А. Козлова Техред Л.Олийнык

Заказ 5153/14Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор И, Муска

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и Др, Оборудование оптических цехов | |||

| М.: Машиностроение, 1981, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1987-10-30—Публикация

1986-06-10—Подача