Изобретение относится к технологическим смазкам, применяемым при холодной обработке металлов давлением, в частности для прокатки труб из труднодеформируемых сталей и сплавов.

Известно, что при прокатке труб применяются смазки на основе глицериновых эфиров отхода производства себациновой кислоты (ОПСК). Однако растущая потребность в холоднокатаных трубах высокого качества требует повышения производительности оборудования,что связано с ужесточением режимов прокатки. Указанные смазки не работоспособны в условиях повышенных температур и высоких давлений.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому эффекту является смазка на основе сложных эфиров октиловогб спирта и

кислот, выделенных из воднощелочного отхода производства кзпролактама и адипи- новой кислоты и противозадирной присадки - аминопарафина и 1,4-бис-трих- лор- метилбензола, при следующем соотношении компонентов в массовых процентах:

1,4-бис-трихлорметилбензол1-5

Аминопарафин5-10

Сложные эфиры

октилового спирта

и кислот, выделенных

из воднощелочного

отхода производства

капролактама и адипиновой кислотыостальное

Однако противозадирные свойства указанной смазки не обеспечивают стабильного процесса прокатки при увеличении обжатий и скорости прокатки,

СП

с

ч

х

N3

ГО

Целью изобретения является повышение антифрикционных и противозадирных свойств смазки при жестких режимах деформации.

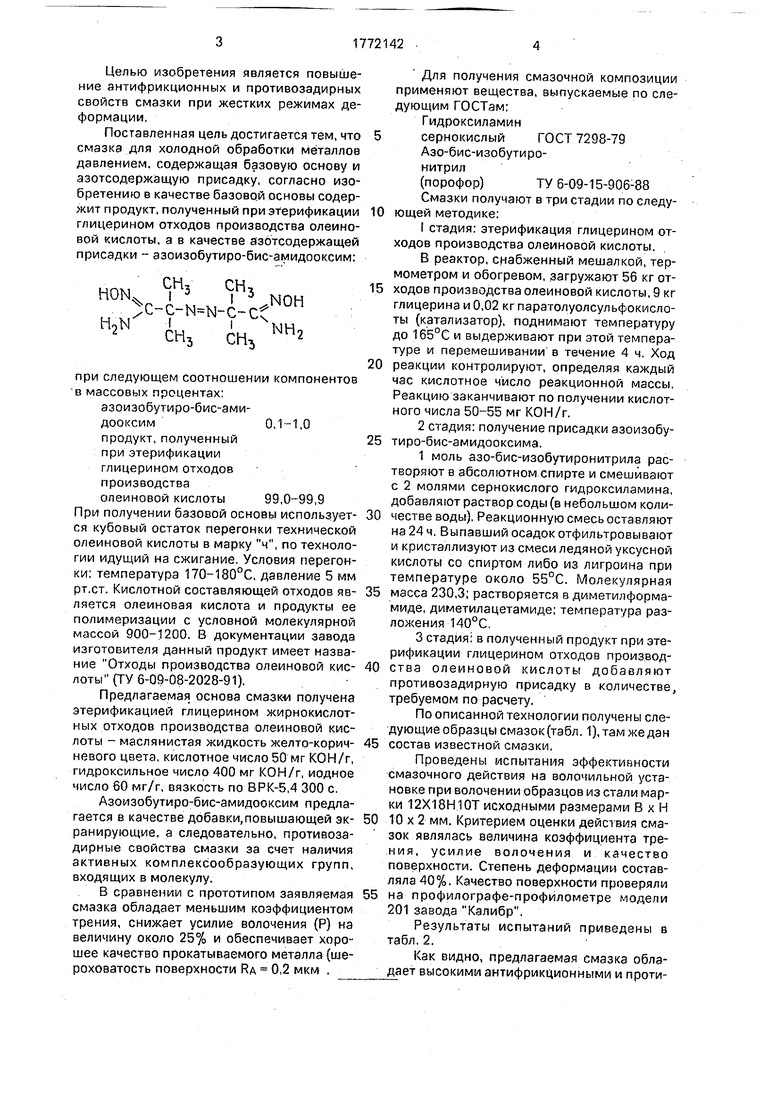

Поставленная цель достигается тем, что смазка для холодной обработки металлов давлением, содержащая базовую основу и азотсодержащую присадку, согласно изобретению в качестве базовой основы содержит продукт, полученный при этерификации глицерином отходов производства олеиновой кислоты, а в качестве азотсодержащей присадки - азоизобутиро-бис-амидооксим:

СН,

I

СН,

(

н3 «k

X

,NOH NHo

при следующем соотношении компонентов в массовых процентах:

азоизобутиро-бис-амидооксим0,1-1,0

продукт, полученный

при этерификации

глицерином отходов

производства

олеиновой кислоты99,0-99,9

При получении базовой основы используется кубовый остаток перегонки технической олеиновой кислоты в марку ч, по технологии идущий на сжигание. Условия перегонки: температура 170-180°С, давление 5 мм рт.ст. Кислотной составляющей отходов является олеиновая кислота и продукты ее полимеризации с условной молекулярной массой 900-1200. В документации завода изготовителя данный продукт имеет название Отходы производства олеиновой кислоты (ТУ 6-09-08-2028-91).

Предлагаемая основа смазки получена этерификацией глицерином жирнокислот- иых отходов производства олеиновой кислоты - маслянистая жидкость желто-коричневого цвета, кислотное число 50 мг КОН/г, гидроксильное число 400 мг КОН/г, йодное число 60 мг/г, вязкость по ВРК-5,4 300 с.

Азоизобутиро-бис-амидооксим предлагается в качестве добавки, повышающей экранирующие, а следовательно, противоза- дирные свойства смазки за счет наличия активных комплексообразующих групп, входящих в молекулу.

В сравнении с прототипом заявляемая смазка обладает меньшим коэффициентом трения, снижает усилие волочения (Р) на величину около 25% и обеспечивает хорошее качество прокатываемого металла (шероховатость поверхности RA 0,2 мкм .

Для получения смазочной композиции применяют вещества, выпускаемые по следующим ГОСТам:

Гидроксиламин сернокислый ГОСТ 7298-79

Азо-бис-изобутиронитрил

(порофор)ТУ 6-09-15-906-88

Смазки получают в три стадии по следу- 0 ющей методике:

1стадия: этерификация глицерином отходов производства олеиновой кислоты.

В реактор, снабженный мешалкой, термометром и обогревом, загружают 56 кг от5 ходов производства олеиновой кислоты, 9 кг глицерина и 0,02 кг паратолуолсульфокисло- ты (катализатор), поднимают температуру до 165°С и выдерживают при этой температуре и перемешивании в течение 4 ч. Ход

0 реакции контролируют, определяя каждый час кислотное число реакционной массы. Реакцию заканчивают по получении кислотного числа 50-55 мг КОИ/г.

2стадия: получение присадки ззоизобу- 5 тиро-бис-амидооксима.

1 моль азо-бис-изобутиронитрила растворяют в абсолютном спирте и смешивают с 2 молями сернокислого гидроксиламина, добавляют раствор соды (в небольшом коли0 честве воды). Реакционную смесь оставляют на 24 ч. Выпавший осадок отфильтровывают и кристаллизуют из смеси ледяной уксусной кислоты со спиртом либо из лигроина при температуре около 55°С. Молекулярная

5 масса 230,3; растворяется в диметилформа- миде, диметилацетамиде; температура разложения 140°С.

3стадия: в полученный продукт при этерификации глицерином отходов производ0 ства олеиновой кислоты добавляют противозадирную присадку в количестве, требуемом по расчету.

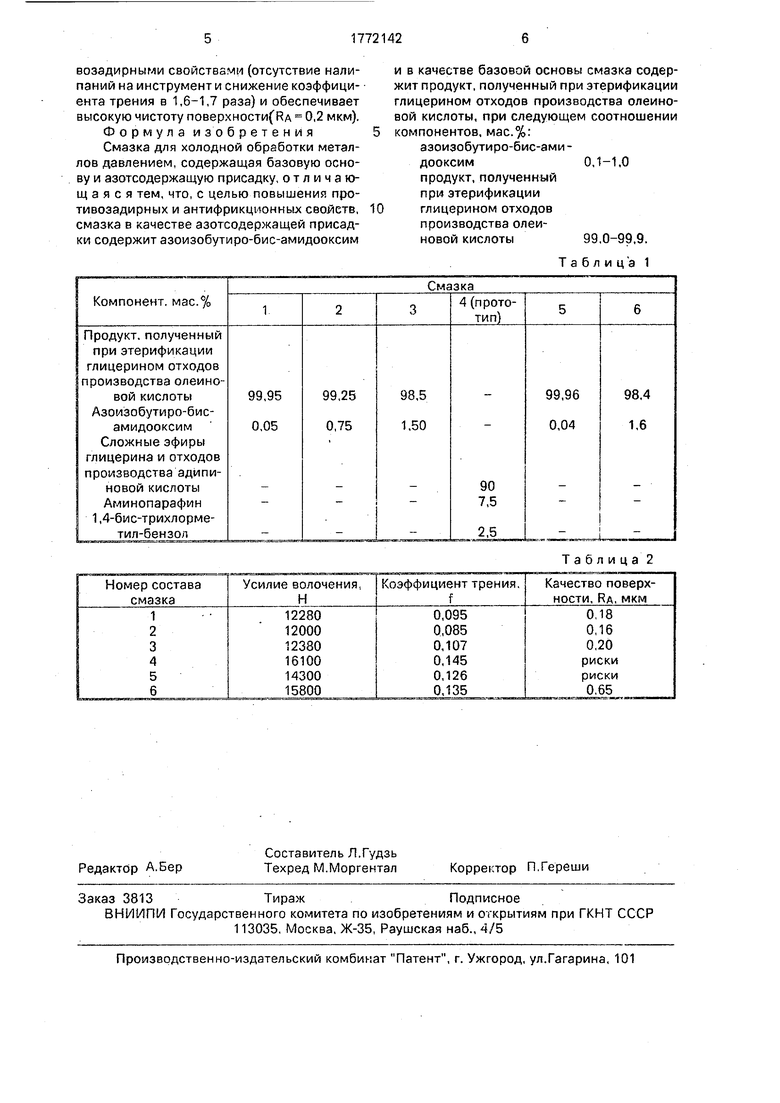

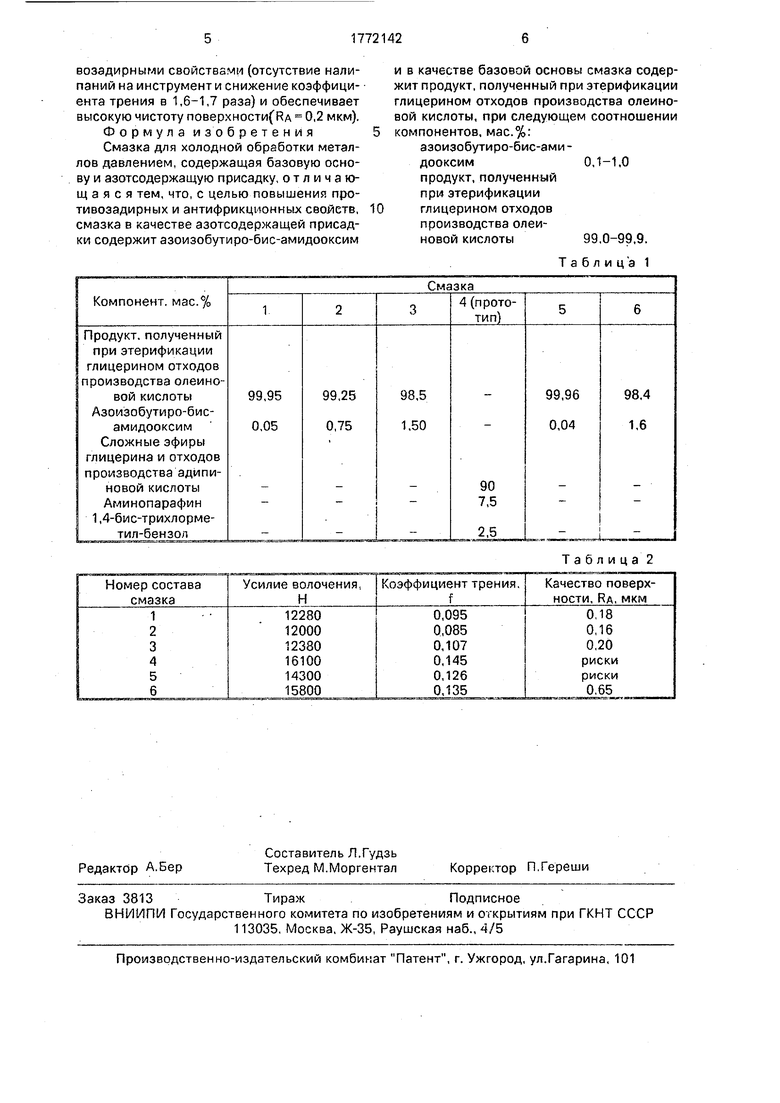

По описанной технологии получены следующие образцы смазок (табл. 1), там же дан

5 состав известной смазки.

Проведены испытания эффективности смазочного действия на волочильной установке при волочении образцов из стали марки 12Х18Н10Т исходными размерами В х Н

0 10x2 мм. Критерием оценки действия смазок являлась величина коэффициента трения, усилие волочения и качество поверхности. Степень деформации составляла 40%. Качество поверхности проверяли

5 на профилографе-профилометре модели 201 завода Калибр,

Результаты испытаний приведены в табл.2.

Как видно, предлагаемая смазка обла- дает высокими антифрикционными и противозадирными свойствами (отсутствие налипаний на инструмент и снижение коэффициента трения в 1,6-1,7 раза) и обеспечивает высокую чистоту поверхности(Вд 0,2 мкм). Формула изобретения Смазка для холодной обработки металлов давлением, содержащая базовую основу и азотсодержащую присадку, отличающаяся тем, что, с целью повышения про- тивозадирных и антифрикционных свойств, смазка в качестве азотсодержащей присадки содержит азоизобутиро-бис-амидооксим

и в качестве базовой основы смазка содержит продукт, полученный при этерификации глицерином отходов производства олеиновой кислоты, при следующем соотношении компонентов, мас.%:

азоизобутиро-бис-ами дооксим

продукт, полученный при этерификации глицерином отходов производства олеиновой кислоты

0,1-1,0

99,0-99,9. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1990 |

|

SU1806178A3 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2477307C2 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1989 |

|

SU1666523A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

Сущность изобретения: смазка содержит изоизобутиро-бис-амидооксим 0,1- 1,0% и продукт, полученный при этерификации глицерином отходов производства олеиновой кислоты, 99,0-99,9%. 2 табл.

Таблица 2

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Авторское свидетельство СССР Ne 1059900, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-15—Подача