(54) КОМБИНИРОВАННАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальная матрица для прессования со сваркой полых профилей | 1982 |

|

SU1162514A1 |

| Матрица для прессования | 1980 |

|

SU902885A1 |

| Матрица для прессования полых профилей | 1981 |

|

SU963591A1 |

| Язычковая матрица | 1978 |

|

SU778855A1 |

| Инструмент для прессования двухстенных труб | 1979 |

|

SU854489A1 |

| Комбинированная матрица для прессования полых изделий | 1979 |

|

SU774661A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЕЙ В СРЕДЕ АЗОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189878C2 |

| Комбинированная матрица для прессования полых профилей | 1980 |

|

SU871870A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 1971 |

|

SU308787A1 |

I

Изобретение относится к обработке металлов давлением, в частности к инструменту для прессования профилей.

Известна прессовая, матрица, в которой для выравнивания скоростей истечения отдельных элементов сечения прессуемого профиля используются рабочие пояски 1 .

При прессовашш полых профилей в комбинированные матрицы скорости истечения металла в элементы профильного канала, расположенные непосредственно под рассекателем, значительно уменьшаются из-за его тормозящего воздействия.

В то же время, из условия сохранения потока, скорости истечения металла в элементы профильного канала, не перекрываемые рассекателем, соответственно увеличиваются. При прочих равных условиях величина скорости тем больше, чем дальше расположен элемент профильного канала от проекции продольной оси симметрии рассекателя на торец втулки матрицы, контактирующий в процессе прессования с заготовкой. Неравномерность скоростей истечения может быть столь значительной

что не устраняется назначением рабочих поясков разли шой ширины. Это связано с тем, что существует минимальная и максимальная эффективная ширтша рабочего пояска, т.е. возможности выравнивания скоростей истечения за счет назначения рабочих поясков различной ширины ограничены.

Неустраняемая неравномерность истечения прессуемого металла приводит к появлению больших дополнительных напряжений, KOTOjftje

10 оказывают отрицательное влияние на качество прессованных профилей.

Наиболее близкой к предлагаемой по технической сущности является комбинированная матрица, содержащая корпус, рассекатель с

15 продольной осью симметрии и закрепленной в нем иглой, а также втулку с профил фованным матричным каналом 2.

В этой матрице для уменьшения неравномерности истечения прессуемого металла игла,

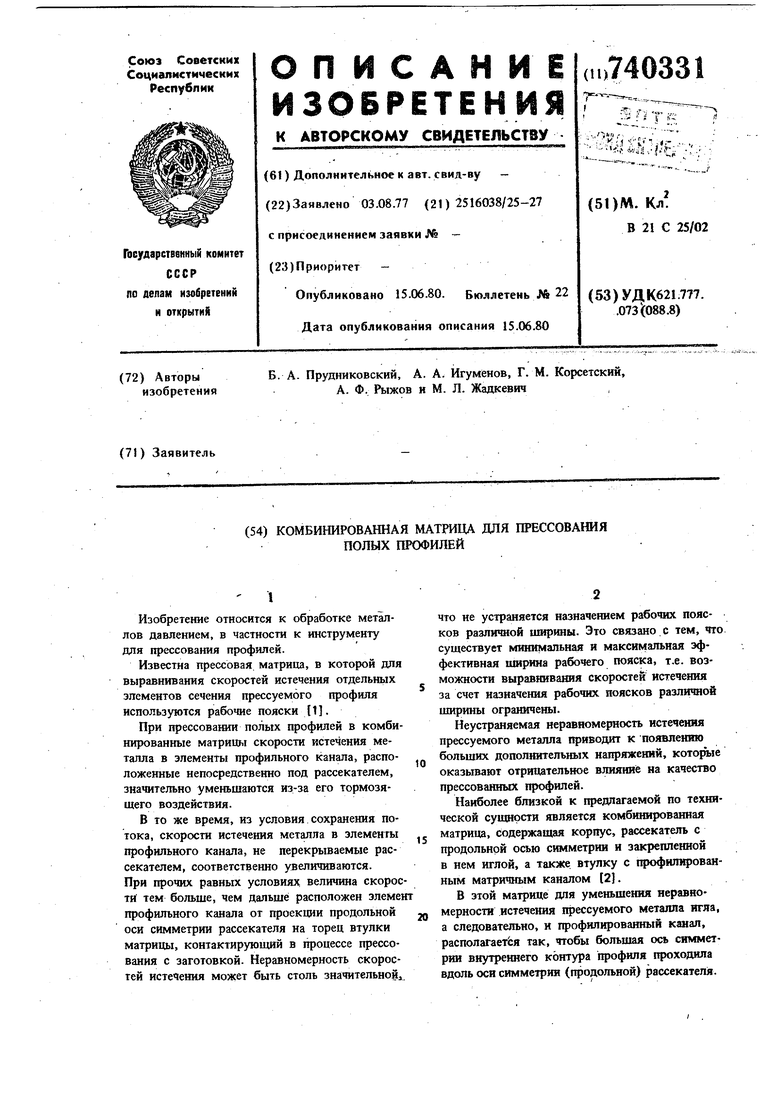

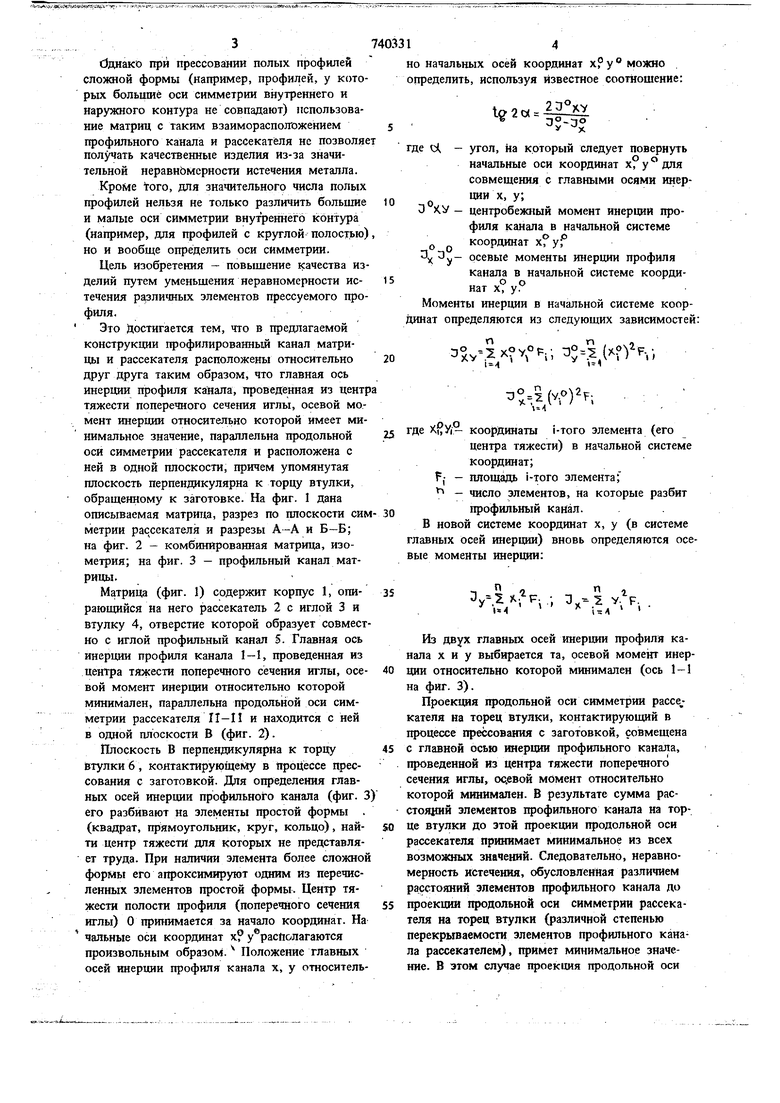

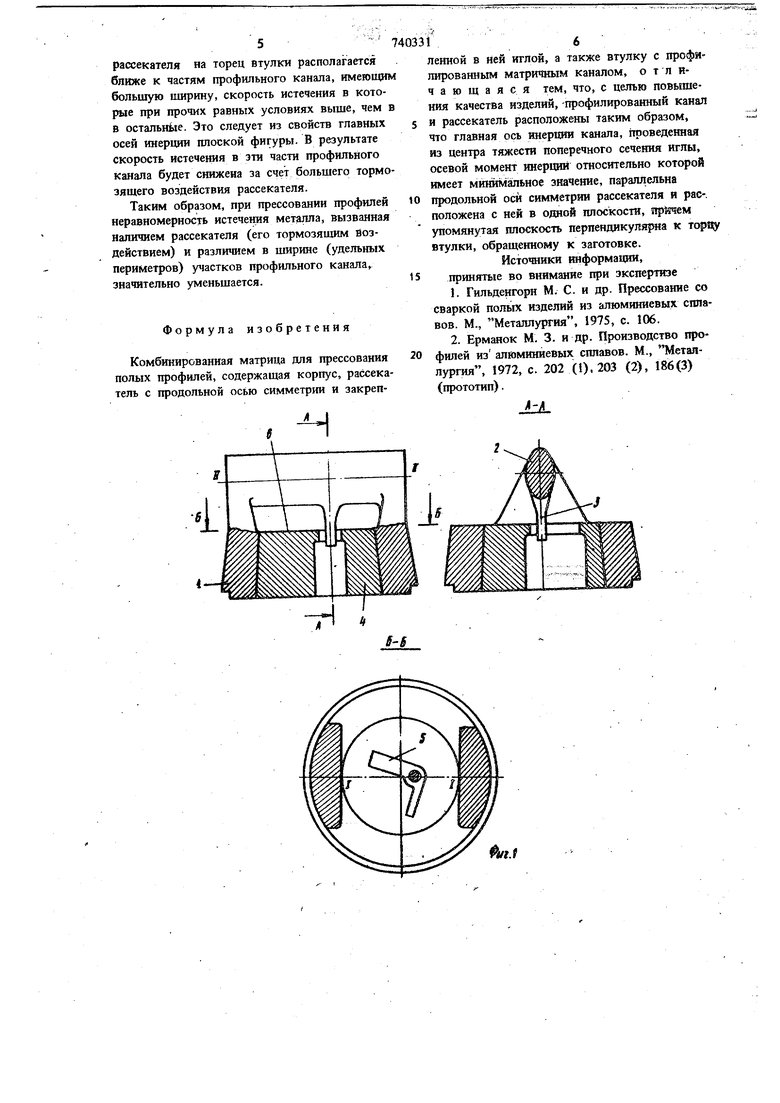

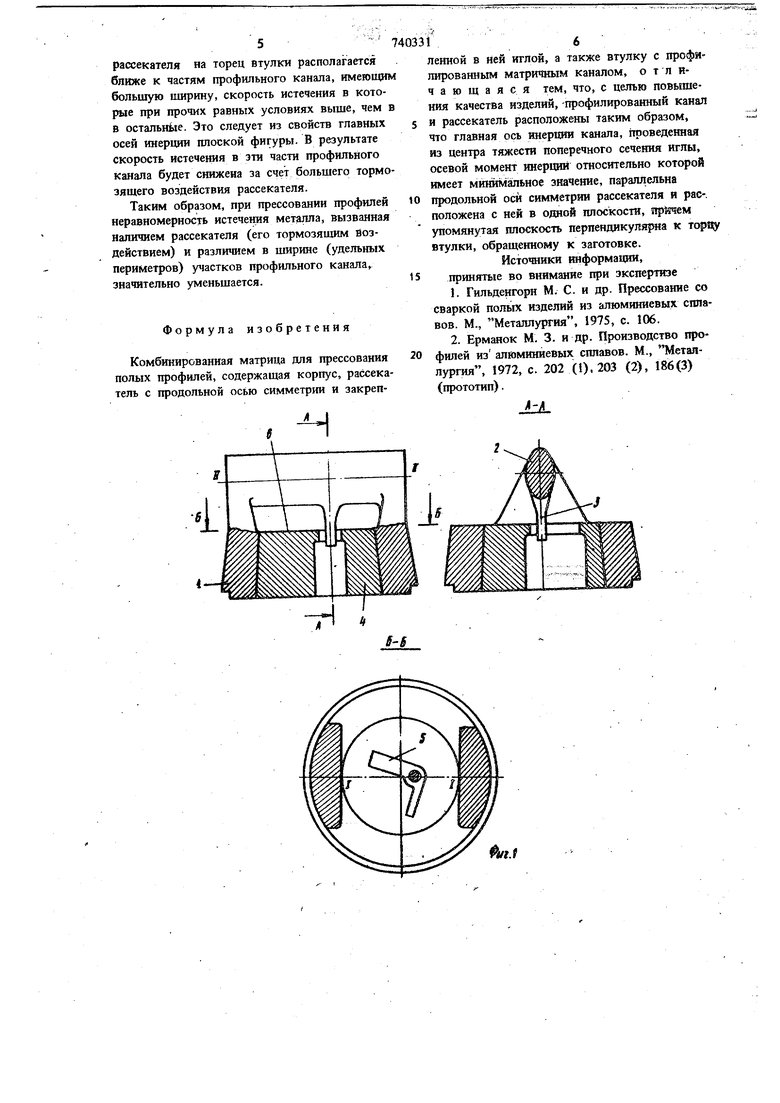

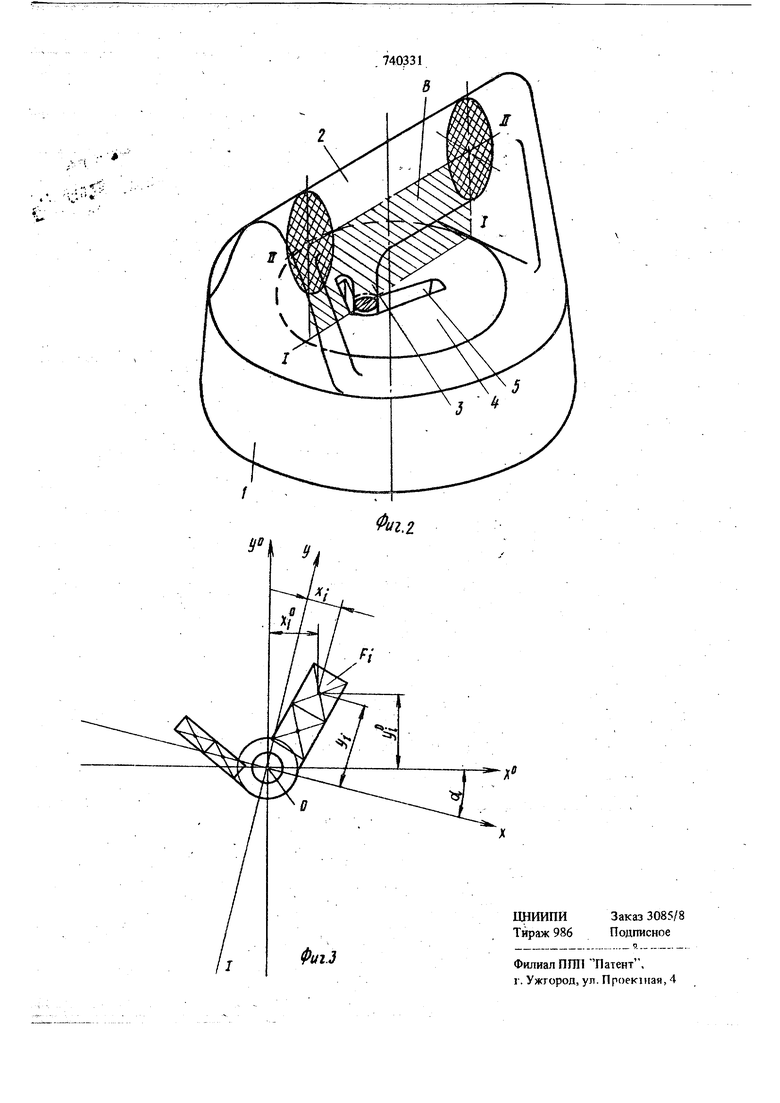

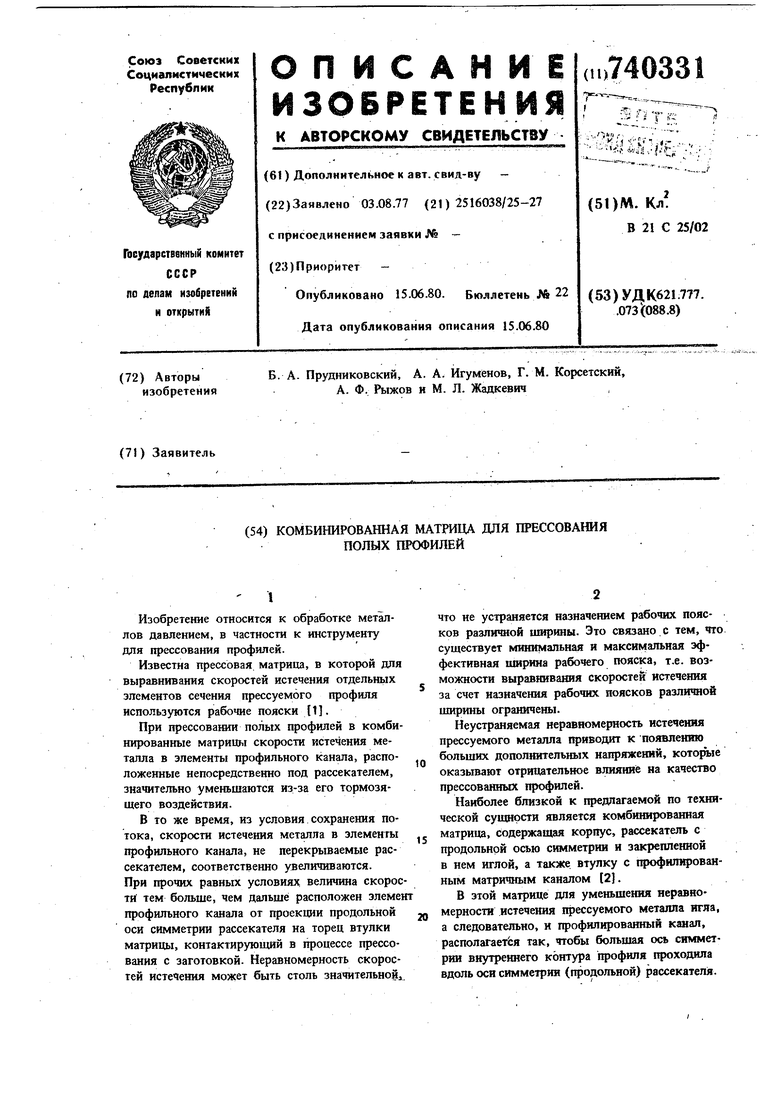

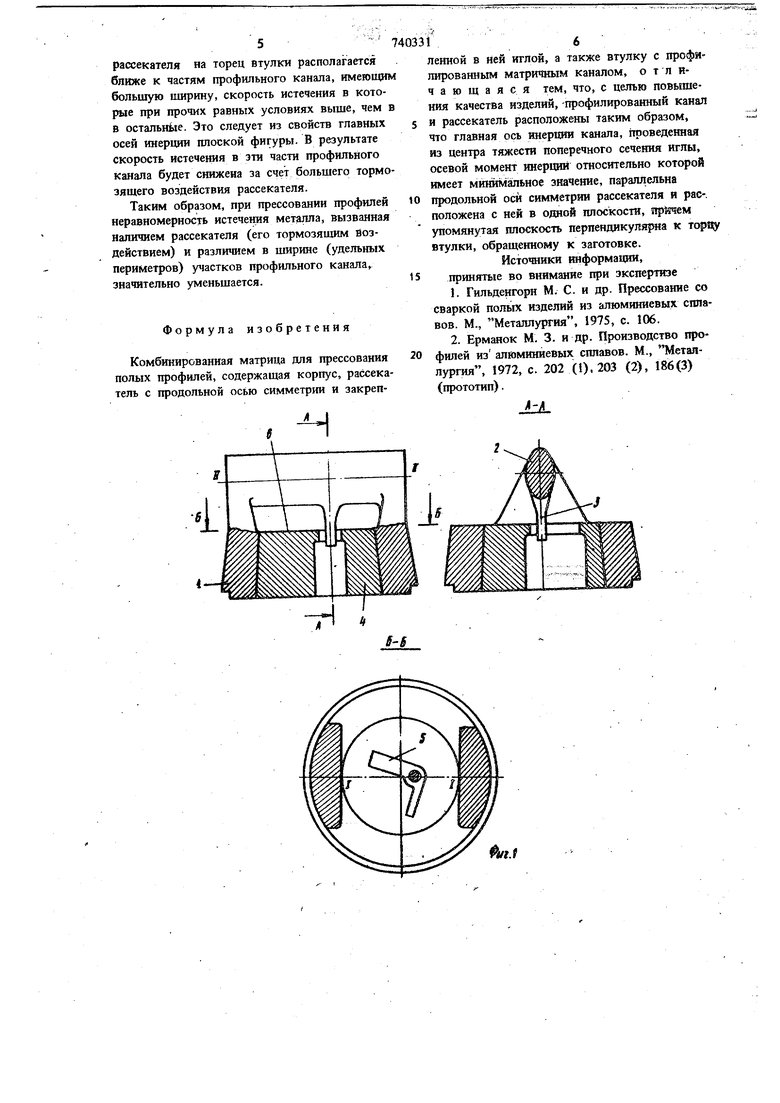

20 а следовательно, и профилированный канал, располагается так, чтобы большая ось симметрии внутреннего контура профиля проходила вдоль оси симметрии (продольной) рассекател1я. (Однако при прессовании полых профилей сложной формы (например, профилей, у кото рых больишё оси симметрии внутреннего и наружного контура не совпадают) использование матриц с таким взаиморасположением профильного канала и рассекателя не позволя получать качественные изделия из-за значительной неравнЬмерности истечения металла. Кроме tore, для значительного числа полых профилей нельзя не только различить большие и малые оси симметрии внутреннего контура (например, для профилей с круглой полостью) но и вообще определить оси симметрии. Цель изобретения - повышение качества из делий путем уменьшения неравномерности истечения различных элементов прессуемого про филя. Это Достигается тем, что в предлагаемой конструкции профилированный канал матрицы и рассекателя расположены относительно друг друга таким образом, что главная ось инерции щ)офиля канала, проведенная из центр тяжести поперечного сечения иглы, осевой момент инерции относительно которой имеет минимальное значение, параллельна продольной оси симметрии рассекателя и расположена с ней в одной плоскости, причем упомянутая плоскость перпендикулярна к торцу втулки, обращенному к заготовке. На фиг. 1 дана описываемая матрица, разрез по плоскости сим метрии рассекателя и разрезы А-А и Б-Б; на фиг. 2 - комбинированная матрица, изометрия; на фиг. 3 - профильный канал матрицы. Матрица (фиг. 1) содержит корпус 1, опирающийся на него рассекатель 2 с иглой 3 и втулку 4, отверстие которой образует совмест но с иглой профильный канал 5. Главная ось инерции профиля канала 1-1, проведенная из центра тяжести поперечного сечения иглы, осевой момент инерции относительно которой минимален, параллельна продольной оси симметрии рассекателя II-П и находится с ней в одной плоскости В (фиг. 2). Плоскость В перпендикулярна к торцу в;тулки 6 , контактируютцему в 1фоцессе прессования с заготовкой. Для определения главных осей инерции профильного канала (фиг. 3 его разбивают на элементы простой формы . (квадрат, прямоугольник, круг, кольцо), найти центр тяжести для которых не представляет труда. При наличии элемента более сложной формы его апроксимируют одним из перечисленных элементов простой формы. Центр тяжести полости профиля (поперечного сечения иглы) О принимается за начало координат. На чальные оси координат х у расй&лагаются произвольным образом. Положение главных осей инерции профиля канала х, у относитель14но начальных осей координат х у ° можно определить, используя известное соотношение: Ig2o( ,o где c - угол, на который следует повернуть начальные оси координат xf у для совмещения с главными осями инерции х, у; О )У - центробежный момент инерции профиля канала в начальной системе о Р координат xf yf Зу- осевые моменты инерции профиля канала в начальной системе координат X уР Моменты инерции в начальной системе координат определяются из следующих зависимостей: лпо -,О - O-S F -XV Д/-, Л i I - 1 - (V.O)4; где Kfjyi- координаты i-того элемента (его центра тяжести) в начальной системе координат; Ff - площадь i-Toro элемента; - число элементов, на которые разбит профильный канал. В новой системе координат х, у (в системе главных Осей инерции) вновь определяются осевые моменты инерции: y-,, i х-., Из двух главных осей ииерции профиля канала X и у выбирается та, осевой момент ииерции относительно которой минимален (ось 1-1 на фиг. 3). Проеквдя продольной оси симметрии рассе кателя на торец втулки, контактирующий в процессе прессования с заготовкой, совмещена с главной осью инерции профильного канала, проведенной из центра тяжести поперечного сечения иглы, ос.евой момент относительно которой минимален. В результате сумма расстоярий элементов профильного канала на торце втулки до этой проекции продольной оси рассекателя принимает минимальное из всех возможных значений. Следовательно, неравномерность истечения, обусловленная различием расстояний элементов профильного канала до проекции продольной оси симметрии рассекателя на торец втулки (различной степенью перекрываемости элементов профильного канала рассекателем), примет минимальное значение. В этом случае проекция продольной оси рассекателя на торец втулки располагается ближе к частям профильного канала, имеющим большую ширину, скорость истечения в которые при прочих равных условиях выше, чем в остальное. Это следует из свойств главных осей инерции плоской фигуры. В результате скорость истечения в эти части профильного канала будет снижена за счет большего тормо зящего воздействия рассекателя. Таким образом, при прессовании профилей неравномерность истечения металла, вызванная наличием рассекателя (его тормозящим Воздействием) и различием в ширине (удельных периметров) участков профильного канала значительно уменьшается. Формула изобретения Комбинированная матрица для прессования полых профилей, содержащая корпус, рассекатель с продольной осью симметрии и закрепJbL16 ленной в ней иглой, а также втулку с профилированным матричным каналом, о т л нчающаяся тем, что, с целью повышения качества изделий, -профилированный канал и рассекатель расположены таким образом, что главная ось таерции канала, проведенная из центра тяжести поперечного сечення иглы, осевой момент инерции относительно которой имеет минимальное значение, параллельна продольной оси симметрии рассекателя и рас-, положена с ней в одной плоскости, причем упомянутая плоскость перпендикулярна к втулки, обращенному к заготовке. Источники информации, принятые во внимание при экспертизе 1.Гильденгорн М. С. и др. Прессование со сваркой польтх изделий из алюминиевых сппа ВОВ. М., Металлургия, 1975, с. 106. 2.Ерманок М. 3. и др. Производство профилей из алюминиевых сплавов. М., Металлургия, 1972, с. 202 (0.203 (2), 186(3) (прототип).

Авторы

Даты

1980-06-15—Публикация

1977-08-03—Подача