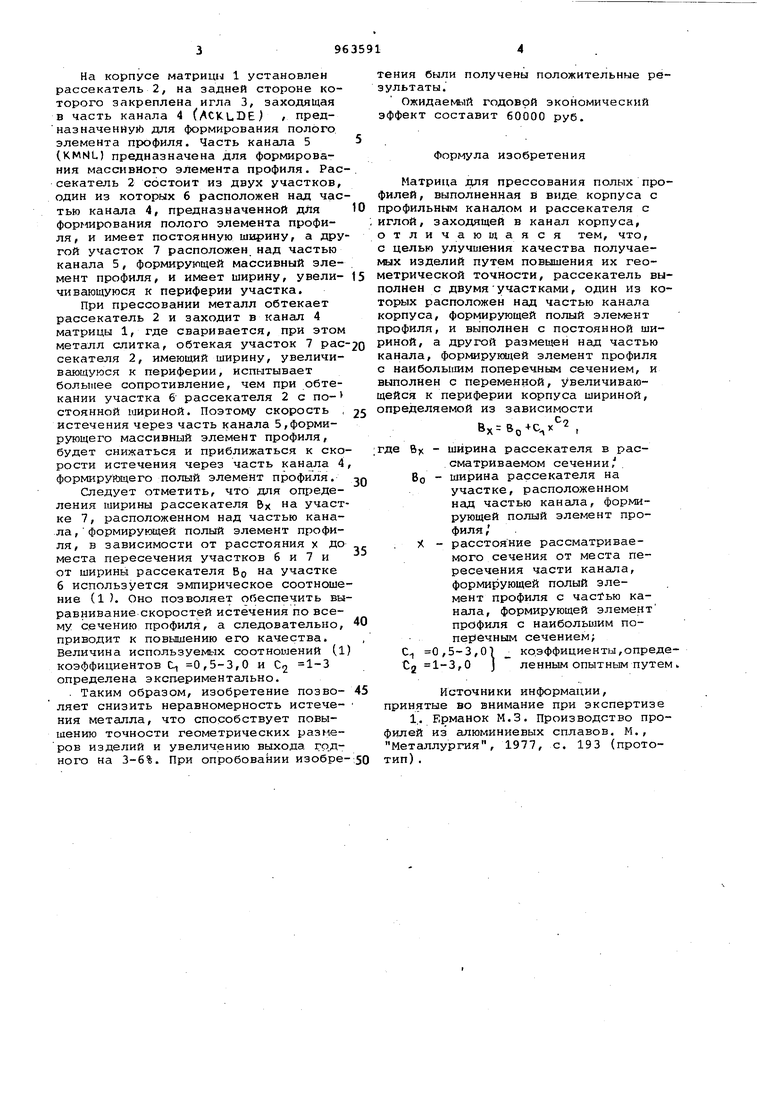

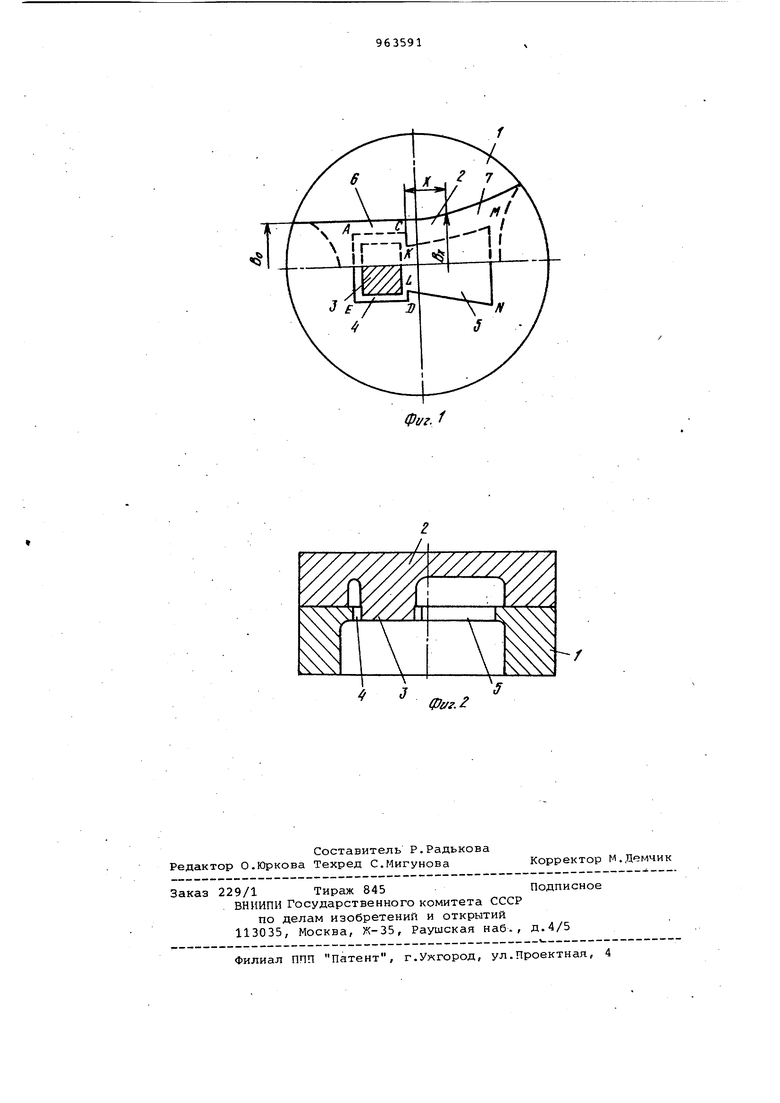

(54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ Изобретение относится к области обработки металлов, а точнее- к облас ти изготовления прессованных изделий Известна матрица для прессования полых профилей, выполненная в виде корпуса с профильным каналом и рассекателя с иглой, заходящей в канал корпуса С1. Рассекатель в этой матрице имеет постоянную ширину и является элементом, несущим профилированную иглу. . Однако такая матрица не обеспечивает получения изделий с высокой точ ностью геометрии, поскольку наличие рассекателя постоянной ширины приводит к значительной неравномерности истечения металла по всему сечению профиля.° Целью изобретения является повышение качества изделий путем увеличе ния точности геометрии профилей. Для этого вматрице для прессования, полых профилей, выполненной в ви де корпуса с профильным каналом и ра семателя с иглой, заходящей в канал корпуса, рассекатель выполнен с участками, один из которых расположен над частью канала корпуса,формирулщей полый элемент профиля,и выпол нен с постоянной шириной, а.другой размещен над частью канала,,формирующей элемент профиля с наибольшим поперечным сечением, и выполнен с переменной , увеличивающейся к периферии корпуса шириной, определяемой из зависимостих во + где By ширина рассекателя в рассматриваемом сечении; .BO ширина рассекателя на участке, расположенном над частью канала, формирукадей полый элемент профиляJ расстояние рассматриваемого сечения от места пересечения части канала, формирующей полый элемент профиля с частью канала, формирующей элемент профиля с наибольшим поперечным сечением; С, 0,5-3,0 1 . - коэффициенты, опредеС2 1,б-3,0 I ленные опытным путем. На фиг.1 изображена предлагаемая матрица, план; на фиг.2 - то же, осевое сечение.

На корпусе матрицы 1 установлен рассекатель 2, на задней стороне которого закреплена игла 3, заходящая в часть канала 4 (ЛСКЬВЕ) , предназначенную для формирования полого элемента прюфиля. Часть канала 5 (KMML) предназначена для формирования массивного элемента профиля. Рассекатель 2 состоит из двух участков, один из которых 6 расположен над частью канала 4, предназначенной для формирования полого элемента профиля, и имеет постоянную ширину, а другой участок 7 расположен над частью канала 5, формирующей массивный элемент профиля, и имеет ширину, увеличивающуюся к периферии участка.

При прессовании металл обтекает рассекатель 2 и заходит в канал 4 матрицы 1, где сваривается, при этом металл слитка, обтекая участок 7 рассекателя 2, имеющий ширину, увеличивающуюся к периферии, испытывает большее сопротивление, чем при обтекании участка б рассекателя 2 с по- стоянкой шириной. Поэтому скорость , истечения через часть канала 5,формирующего массивный элемент профиля, будет снижаться и приближаться к скорости истечения через часть канала 4 формирующего полый элемент профиля.

Следует отметить, что для определения ширины рассекателя Вх на участке 7, расположенном над частью канала ,формирующей полый элемент профиля, в зависимости от расстояния х До места пересечения участков б и 7 и от ширины рассекателя БО на участке 6 используется эмпирическое соотношение (1 . Оно позволяет обеспечить выравнивание скоростей истечения по всему сечению профиля, а следовательно, приводит к повышению его качества. Величина используемых соотношений (1) коэффициентов С-, 0,5-3,0 и Cj 1-3 определена эксп-ериментально.

. Таким образом, изобретение позволяет снизить неравномерность истечения металла, что способствует повышению точности геометрических pa3hieров изделий и увеличению выхода го.дного на 3-6%. При опробовании изобретения были получены положительные результаты.

Ожидаемый годовой экономический эффект составит 60000 руб.

Формула изобретения

Матрица рля прессования полых профилей, выполненная В виде корпуса с профильным каналом и рассекателя с иглой, заходящей в канал корпуса, отличающаяся тем, что, с целью улучшения качества получаемых изделий путем повышения их геометрической точности, рассекатель выполнен с двумя-участками, один из которых расположен над частью канала корпуса, формирующей полый элемент профиля, и выполнен с постоянной шириной, а другой размещен над частью канала, формирукяцей элемент профиля с наибольшим поперечным сечением, и выполнен с переменной, увеличивающейся к периферии корпуса шириной, определяемой из зависимости

де BX Во

ширина рассекателя в рассматриваемом сечении/ ширина рассекателя на участке, расположенном над частью канала, формирующей полый элемент профиля ,

X расстояние рассматриваемого сечения от места пересечения части канала, формирующей полый элемент профиля с частью канала, формирующей элемент профиля с наибольишм поперечным сечением; 0,5-3,0 коэффициенты,опредеCj 1-3,0 ленным опытным путем 1

Источники информации, принятые во внимание при экспертизе

1. Ерманок М.З. Производство профилей из алюминиевых сплавов. М., Металлургия, 1977, с. 193 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная матрица для прессования полых профилей | 1977 |

|

SU740331A1 |

| Матричный блок для прессования полых профилей | 1974 |

|

SU500848A1 |

| Комбинированная матрица для прессования полых изделий | 1979 |

|

SU774661A1 |

| Матричный узел для прессования полых профилей | 1974 |

|

SU504576A1 |

| Язычковая матрица для экструдирования полых изделий | 1977 |

|

SU695733A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2218223C2 |

| Инструмент для прессования полых изделий | 1979 |

|

SU867444A2 |

| Игла для прессования полых изделий | 1978 |

|

SU747557A1 |

| Матрица для прессования | 1980 |

|

SU948478A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2097160C1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-27—Подача