(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Способ изготовления сложнопрофильных оболочек с внутренними рифлями | 2023 |

|

RU2814100C1 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Способ изготовления оболочек сложного профиля с внутренними рифлями | 2021 |

|

RU2777380C1 |

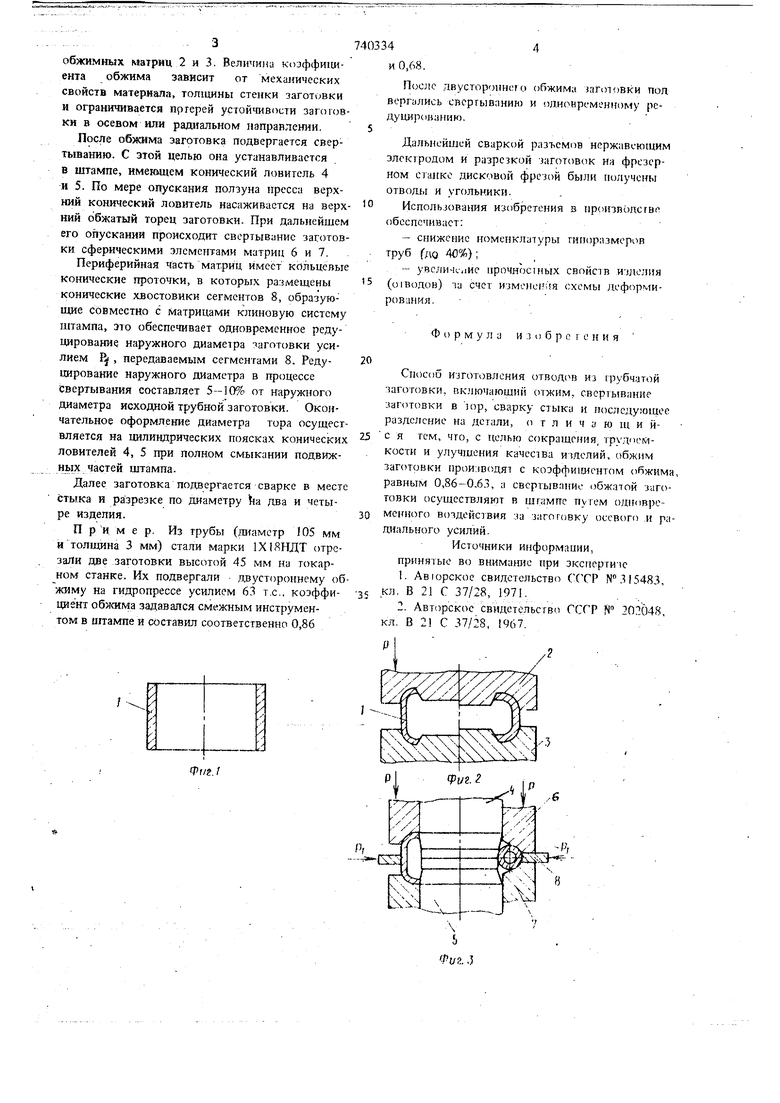

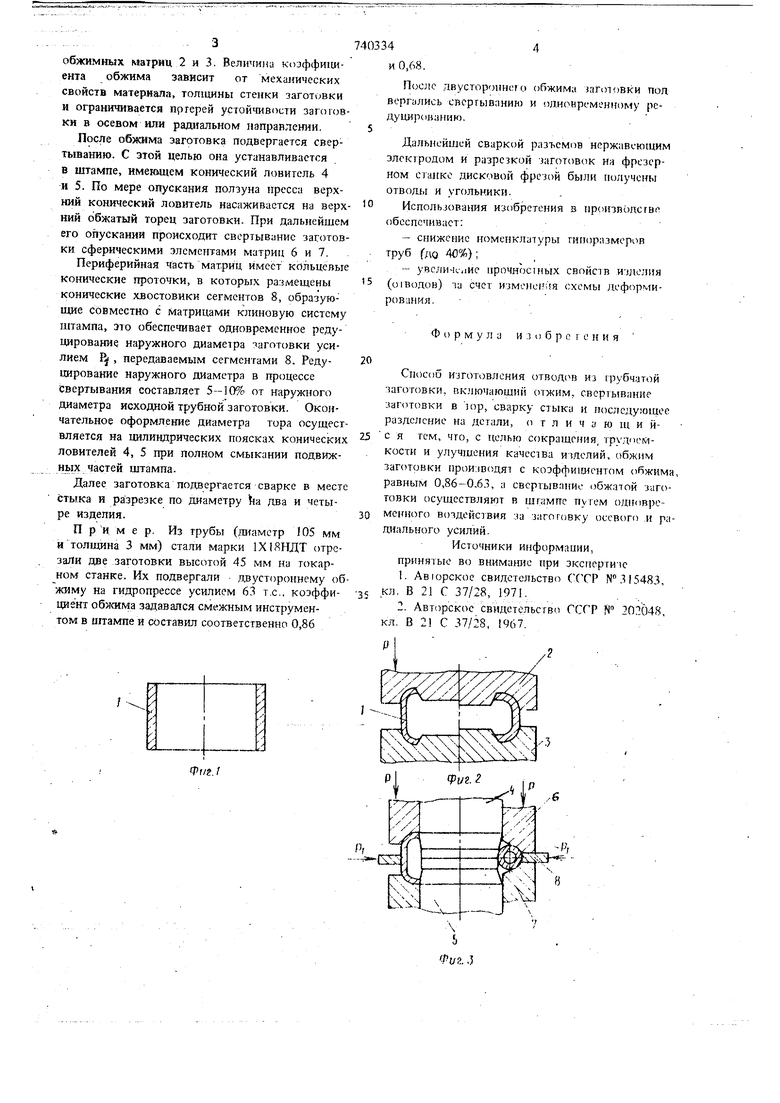

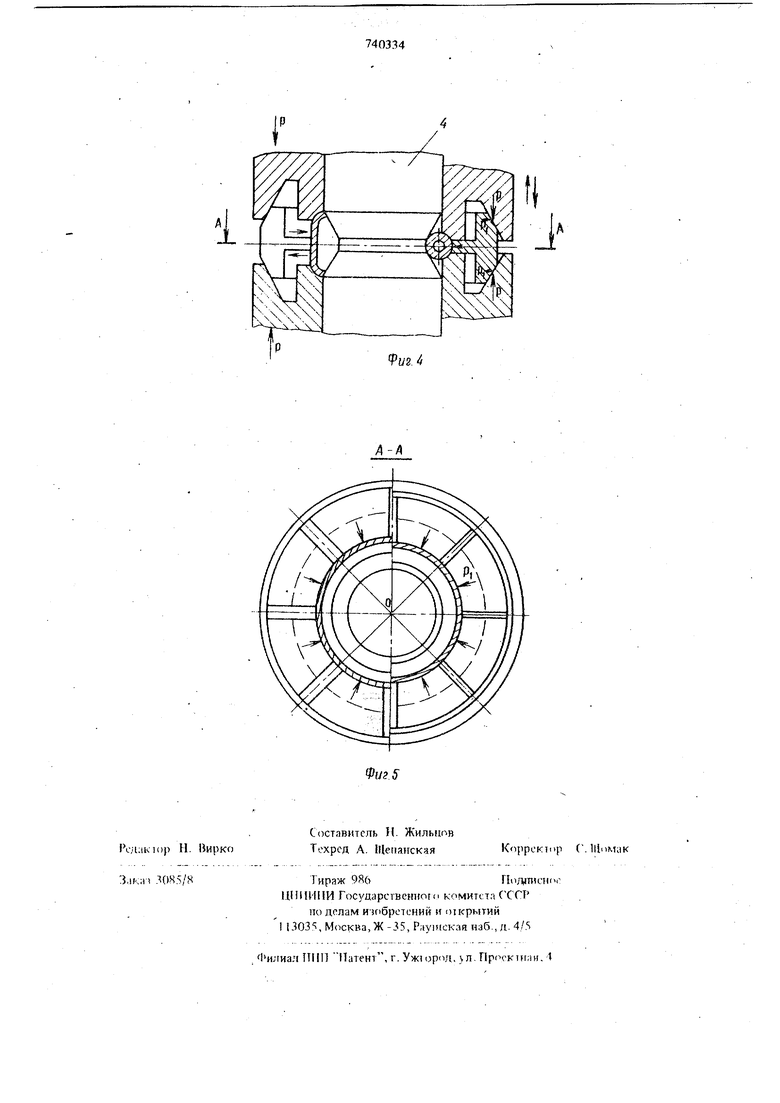

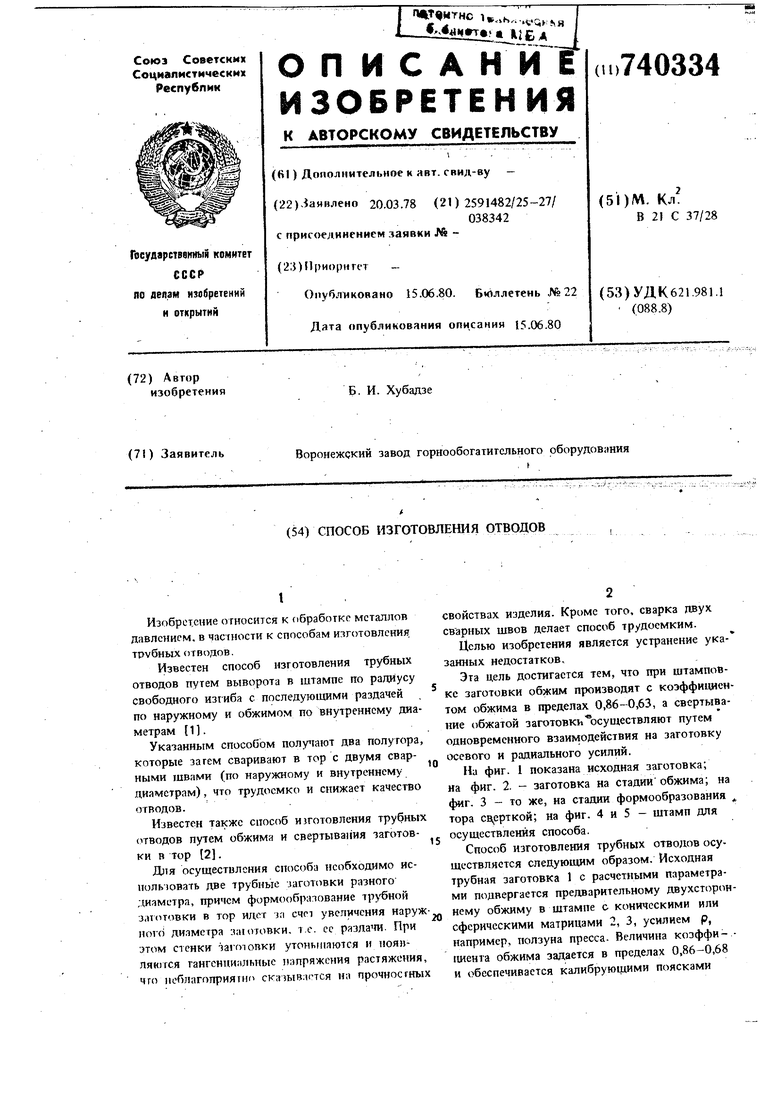

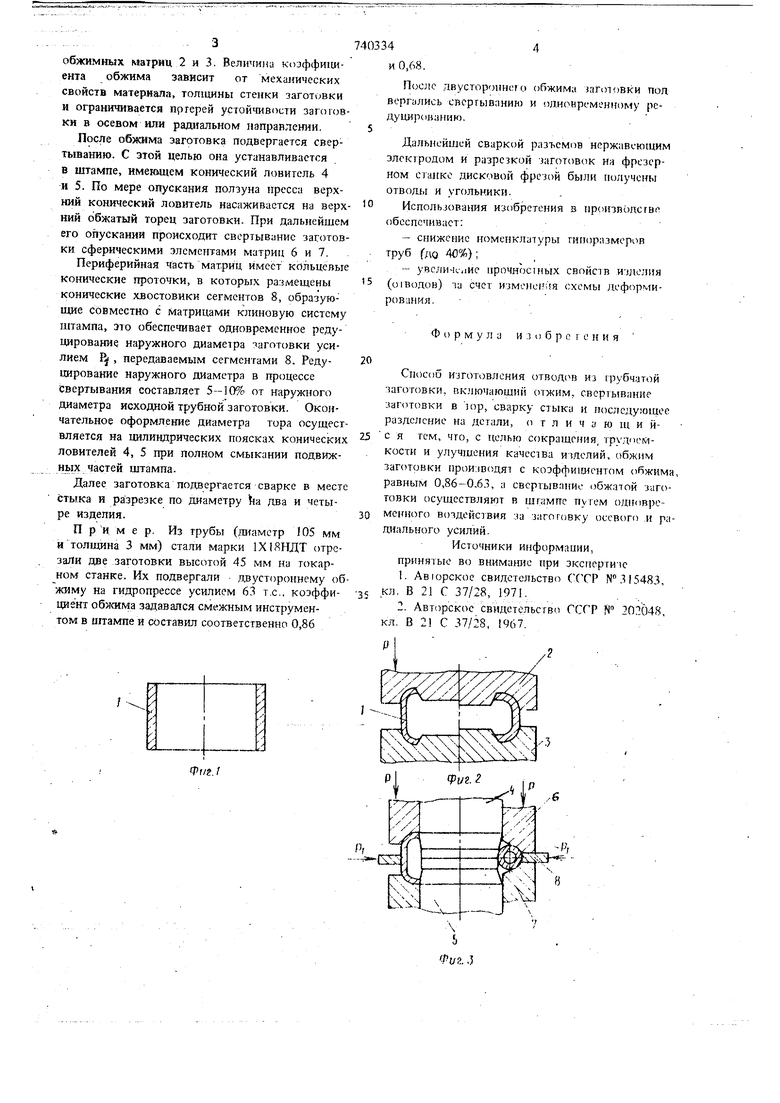

Изобретение относится к обработке металлов давлением, в частности к способам изготовления, трубных отводов. Известен способ нзтотовления трубных отводов путем выворота к штампе по радиусу свободного изгиба с последующими раздачей по наружному и обжимом по внутреннему диа метрам 1 . Указанным способом полушют два полутора которые затем сваривают в тор с двумя сварными швами (по наружному и внутреннему диаметрам), что трудоемко и снижает качество отводов. Известен также способ изготовления трубных 1тводов путем обжима и свертывания заготовки в тор 2. Для осущестиления способа необходимо иснольчовать две трубные заготовки разного ;.шаметра, причем формообразование трубной заготовки в тор идет зп счет увеличения иаруж ного диаметра заюговки. т.е. ее раздаШ. При этом стенки заготовки утоныпяются и появляются тангенциальные напряжения растяжения чго неблагоприятно сказыв:1(тся на прочноегны свойствах изделия. Кроме того, сварка лвух сварных швов делает способ трудоемким. Целью изобретения является устранение указанных недостатков. Эта цель достигается тем, что при штамповке заготовки обжим производят с коэффициентом обжима в пределах 0,86-0,63, а свертывание обжатой заготовкь Ьсуществляют путем одновременного взаимодействия на заготовку осевого и радиального усипий. На фиг. 1 показана исходная заготовка; на фиг. 2. - заготовка на стадии обжима; на фиг. 3 - то же, на стадии формообразования тора св :рткой; на фиг. 4 и 5 - штамп для осуществления способа. Способ изготовления трубных отводов осуществляется следующим образом. Исходная трубная заготовка 1 с расчетными параметрами подвергается предварительному двухстороннему обжиму в штампе с коническими или сферическими матрицами 2, 3, усилием р, например, ползуна пресса. Величина козффи- гшента обжима задается в пределах 0,86-0,68 и обеспечивается калибрующими поясками обжимных матриц 2 и 3. Величина коэффициента обжима зависит от механических свойств материала, толщины стенки заготовки и ограничивается пртерей устойчивости загок вки в осевом или радиальном направлении. После обжнма заготовка подвергается сверTbiBaifflro. С этой целью она устанавливается в штампе, имеющем конический ловитель 4 и 5. По мере опускания ползуна пресса верхний конический ловитель насаживается на верх ний обжатый торец заготовки. При дальнейшем его опускании происходит свертывание заготов ки сферическими элементами матриц 6 и 7. Периферийная часть матриц имеет кольцевые конические проточки, в которых размещены конические хвостовики сегментов 8, образующие совместно с Матрицами клиновую систему штампа, это обеспечивает одновременное редуцирование наружного диаметра заготовки усилием { , передаваемым сегментами 8. Редуцирование наружного диаметра в процессе свертывания составляет 5-10% от наружного диаметра исходной трубной заготовки. Окончательное оформление диаметра тора осущест вляется на цилиндрических поясках конических ловителей 4, 5 при полном смыкании подвижHbjx частей штампа. Далее заготовка подвергается сварке в мест стыка и разрезке по диаметру Ьа два и четыре изделия. П р и м е р. Из трубы (диаметр 105 мм итолщина 3 мм) стали марки 1Х18НДТ отрезали две заготовки высотой 45 мм на токарном станке. Их подвергали двустороннему об жиму на гидропрессе усилием 63 т.е.. коэффициент обжима задавался смежным инструментом в штампе и составил соответственно 0,86 4,4 П(клс двустороннего обжима заготовки под вергались свертыванию и одновременкому редуцированию. Далы сйшей сваркой разъемов нержавеющим электродом и разрезкой заготовок на фрезерном стазгкс дисковой фрезой были получены отводы и угольники. Использования изобретения в произволегве обеспечивает: -снижение номенклатуры типоразмеров труб Гдо 40%); -увеличслие прочносгных свойств излс;п1я (о1водов) та счет измопен ш схемы деформирования. Формула и ;) ч б р с I е и и я Способ изготовления отводш) из трубчатой заготовки, включающий отжим, сверть В;пте заготовки в , сварку стыка и последующее разделение на детали, о т л и ч а ю ni и йс я тем, что, с целью сокращения, трудиМкости и улучшения качества изделий, обжим заготовки производят с коэффитшентом обжима, равным 0,86-0.63, а свертывание обжатой заготовки осуществляют в штампе путем )еменнс го воздействия за заготовку осевого .и p;iдиального усилий. Источники ир1формации, принятые во внимаш1е при эксг ертизе 1.Авюрское свидетельство СССР N 315483, кл. В 21 С 37/28, 1971. ..-.-..,... 2.Авторское свидетельство СССР N 202048, кл. В 2} С 37/28, 1967.

Фг/г. /

Авторы

Даты

1980-06-15—Публикация

1978-03-20—Подача