(54) ШТАМП ДЛЯ ГИБКИ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки несимметричных профилей | 1987 |

|

SU1456264A2 |

| Штамп для гибки симметричного профильного проката | 1987 |

|

SU1503930A1 |

| Универсальный гибочный штамп | 1982 |

|

SU1072951A1 |

| Штамп для гибки профильных заготовок | 1988 |

|

SU1574315A1 |

| Штамп для получения U-образных и Г-образных деталей путем гибки | 1980 |

|

SU959869A1 |

| Матрица гибочного штампа | 1982 |

|

SU1042842A1 |

| Штамп для гибки длинномерных заготовок | 1984 |

|

SU1230716A1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1984 |

|

SU1230739A1 |

| Штамп для гибки деталей из листовых заготовок | 1985 |

|

SU1291235A1 |

| Штамп для гибки несимметричных профилей | 1977 |

|

SU694247A1 |

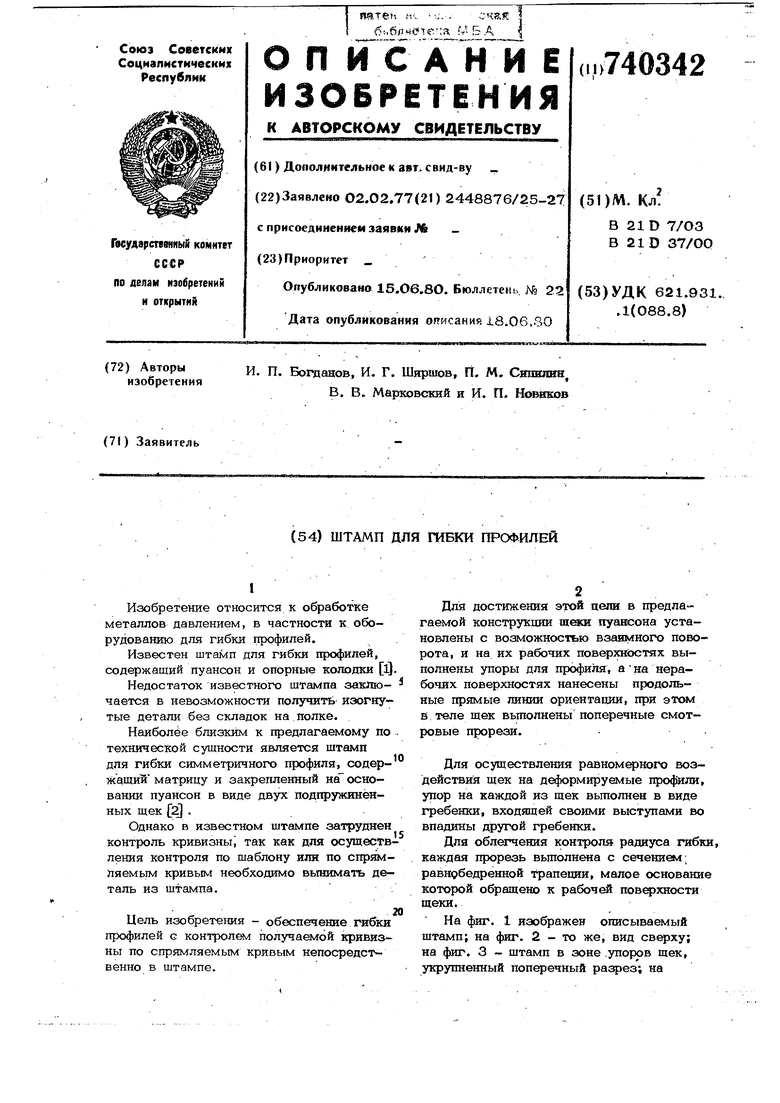

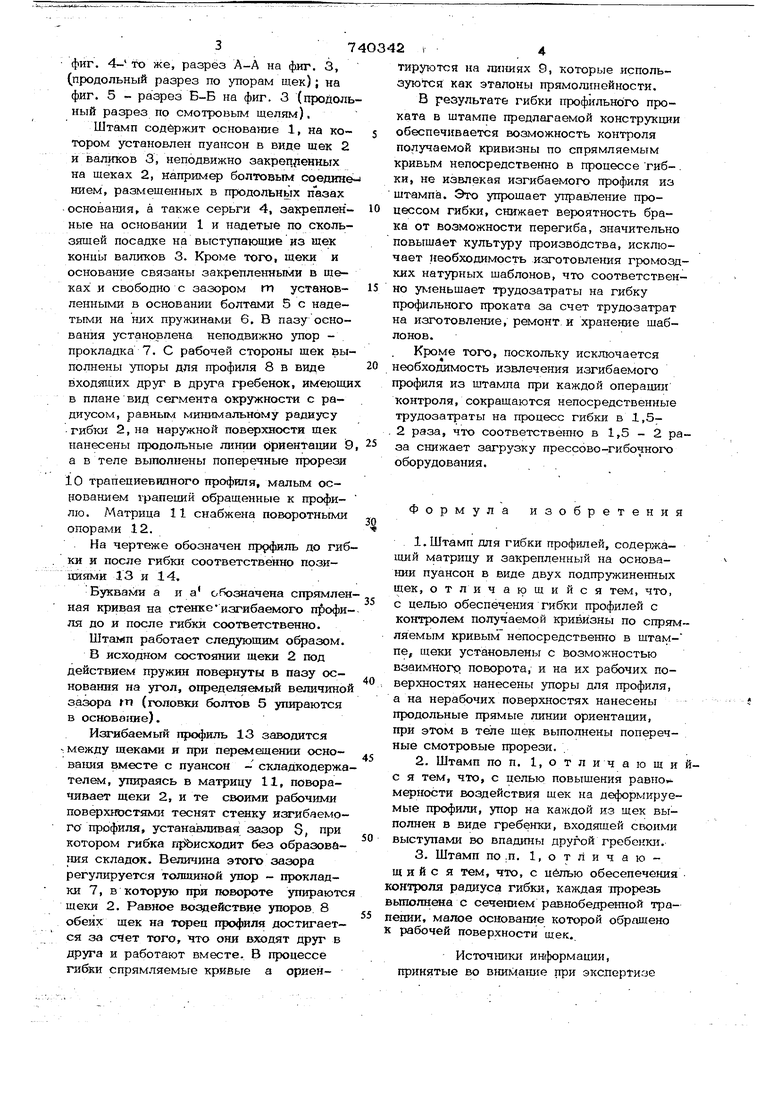

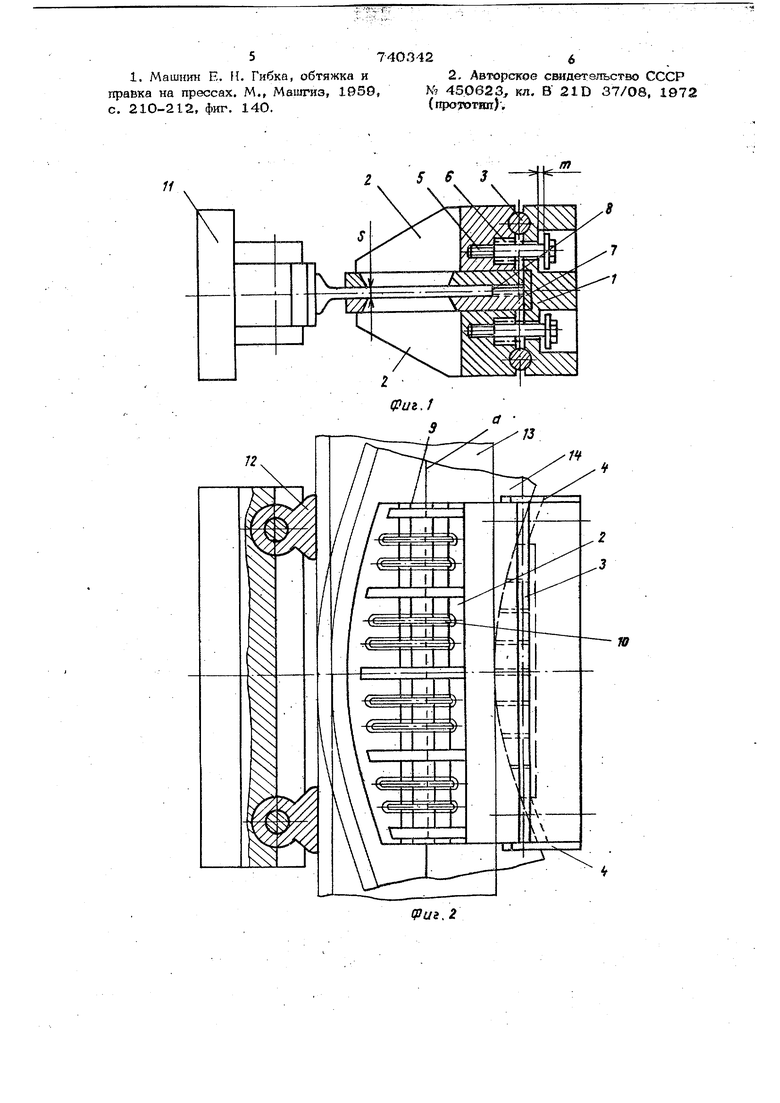

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гибки профилей. Известен штамп для гибки профилей, содержащий пуансон и опорные колодки l Недостаток известного штампа заклю- чается в невозможности получить изогнутые детали без складок на полке. Наиболее близким к предлагаемому по технической сущности является штамп для гибки симметричного профиля, содержаший матрицу и закрепленный на основании пуансон в виде двух подпружиненных щек 2 . Однако в известном штампе затруднен контроль кривизны так как для осуществ ления контроля по шаблону или по спрямляемым кривым необходимо вьгаимать деталь из штампа.. Цель изобрете1шя - обеспечение гибки профилей G контролем получаемой кривизны по спрямляемым кривым непосредственно в штампе. Для достижения этой цели в предлагаемой конструкшш щеки пуансона установлены с возможностью взаимного поворота, и на их рабочих поверзотостях выполнены упоры для профиля, а на нерабочих поверхностях нанесены продольные прямые линии ориентации, при этом в теле щек вьшолнены поперечные смотровые прорези. Для осуществления равномерного воздействия щек на деформируемые профили, упор на каждой из щек вьшолнен в виде гребенки, входящей своими выступами во впадины другой гребенки. Для облегчения контроля радиуса гибки, каждая прорезь вьшолнена с сечением; равнрбедренной трапеции, малое основание которой обращено к рабочей повфхности щеки. На фиг. 1 изображен описываемый щтамп; на фиг. 2 - то же, вид на фиг. 3 - штамп в зоне .упоров щек, укрутшенный поперечный разрез; на фиг. 4- то же, разрез А-А на фиг, 3, (продольный разрез по упорам щек); на фиг. 5 - разрез Б-Б на фиг. 3 (продоль ный разрез по смотровым щелям). Штамп содержит основание 1, на ко тором установлен пуансон в виде шек 2 и валиков 3, неподвижно закрепощенных на щеках 2, например болтовым совднне нием, размещенных в продольных пазах основания, а также серьги 4, закрепленные на основании 1 и надетые по скользящей посадке на выступающие из щек концы валиков 3. Кроме того, щеки и основание связаны закрепленными в щеках и свободно с зазором m установленными в основании болтами 5 с надетыми на них пружинами 6. В пазу основания установлена неподвижно упор прокладка 7. С рабочей стороны щек вы полнены упоры для профиля 8 в виде входящих друг в друга гребенок, имеющи в плане вид сегмента окружности с радиусом, равным минимальному радиусу гибки 2, на наружной поверхности тек нанесены продольные линии ориентации 9 а в теле выполнены поперечные прорези 10 трапециевидного профиля, малым основанием грапеций обращенные к профилю. Матрица 11 снабжена поворотными опорами 12. На чертеже обозначен пр9фяль до гиб ки и после гибки соответственно позициями 13 и 14.. Буквами а на обозначена спрямле ная кривая на стенкеизгибаемого профи ля до и после гибки соответственно. Штамп работает следящим образом. В исходном состоянии щеки 2 под действием пружин в пазу основания на угол, определяемый величино зазора fn (головки болтов 5 упираются в основа1ше). Изгибаемый профиль 13 заводится между щеками и при перемещении основа1шя вместе с пуансон - складкодержа телем, упираясь в матрицу 11, поворачивает щеки 2, и те своими рабочими поверхргостями теснят стенку изгибаемого профиля, устанавливая зазор S, при котором гибка гфЪисзюдит без образования складок. Величина этого зазора регулируется толщиной упор - прокладки 7, в которую при повороте упираютс щеки 2. Равное воздействие упоров. 8 обеих щек на торец профиля достигается за счет того, что они входят друг в друга и работают вместе. В процессе гибки спрямляемые кривые а оркентируются на линиях 9, которые используются как эталоны прямолинейности. В результате гибки профильного проката в щтампе предлагаемой конструкции обеспечивается возможность контроля получаемой кривизны по спрямляемым кривым непосредственно в процессе Тиб-. кн, не извлекая изгибаемого профиля из щтамп1а. Это упрощает управление процессом гибки, снижает вероятность брака от возможности перегиба, значительно повыщает культуру производства, исключает Необходимость изготовления громоздких натурных шаблонов, что соответственно уменьщает трудозатраты на гибку профильного проката за счет трудозатрат на изготовление, ремонт и хранение щаблонов. Кроме того, поскольку исключается необходимость извлечения изгибаемого профиля из штампа при каждой операции контроля, сокращаются непосредственные трудозатраты на процесс гибки в 1,52 раза, что соответствешю в 1,5 - 2 раgg снижает загрузку прессово-гибочного оборудования. Формула изобретения 1. Штамп для гибки профилей, содержащий матрицу и закрепленный на основании пуансон в виде двух подпружиненных щек, отличающийся тем, что, с целью обеспечения гибки профилей с контролем получаемой кривизны по спрямляемым кривым непосредственно в штампе, щеки установлены с возможностью взаимного поворота, и на их рабочих поверхностях нанесены упоры для профиля, а на нерабочих поверхностях нанесены продольные прямые линии ориентации, при этом в теле щек выполнены поперечные смотровые прорези. 2.Штамп по п. 1, о т л и ч а ю щ и йс я тем, что, с целью повыщения равно-мерности воздействия щек на дсфэрмируемые профили, упор на каждой из щек выполнен в виде гребенки, входящей своими выступами во впадины другой гребенки. 3.Штамп по .п. 1, о т л и ч а ю щ и и с я тем, что, с целью обесепечения онтроля радиуса гибки, каждая прорезь ьшолнена с сечением равнобедренной траепии, малое основание которой обращено рабочей поверхности щек. Источ1шки ин({юрмации, принятые во внимашге при экспертизе

57403426

правка на прессах. М., Машгиз, 1959,Кз 450623, кл. В 21D 37/08, 1972

с. 210-212, фиг. 140,(npo7t)Tmi)-.

7f

Pui,5

Авторы

Даты

1980-06-15—Публикация

1977-02-02—Подача