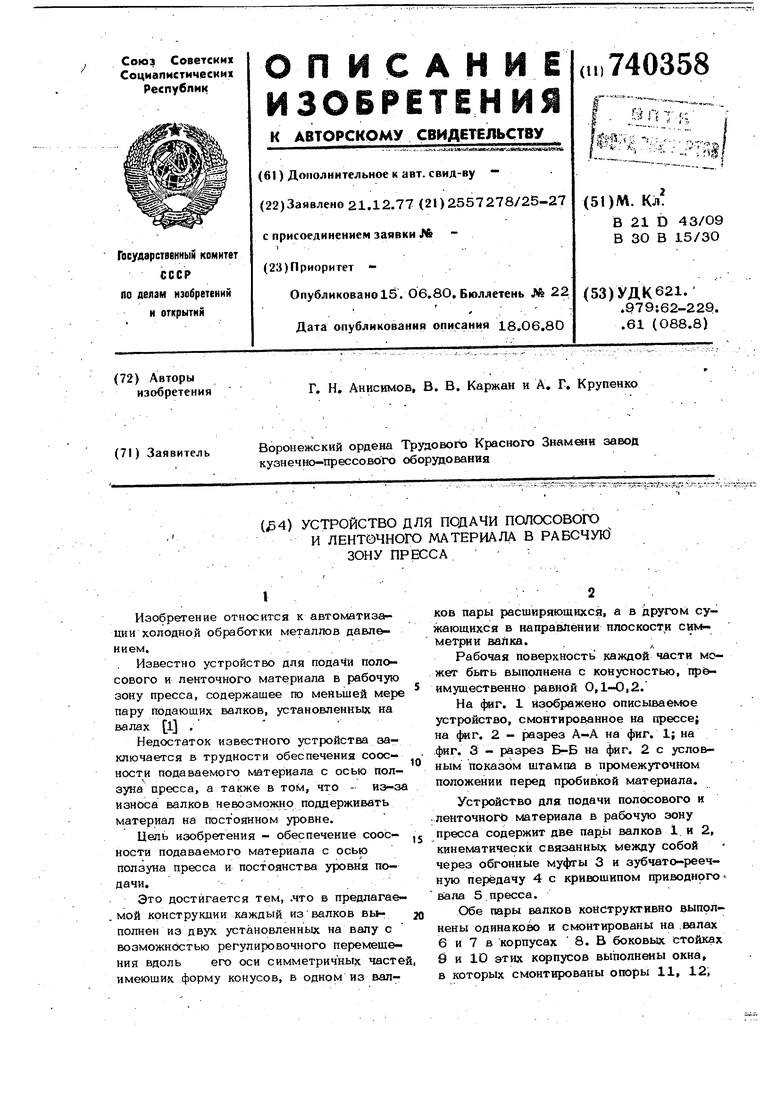

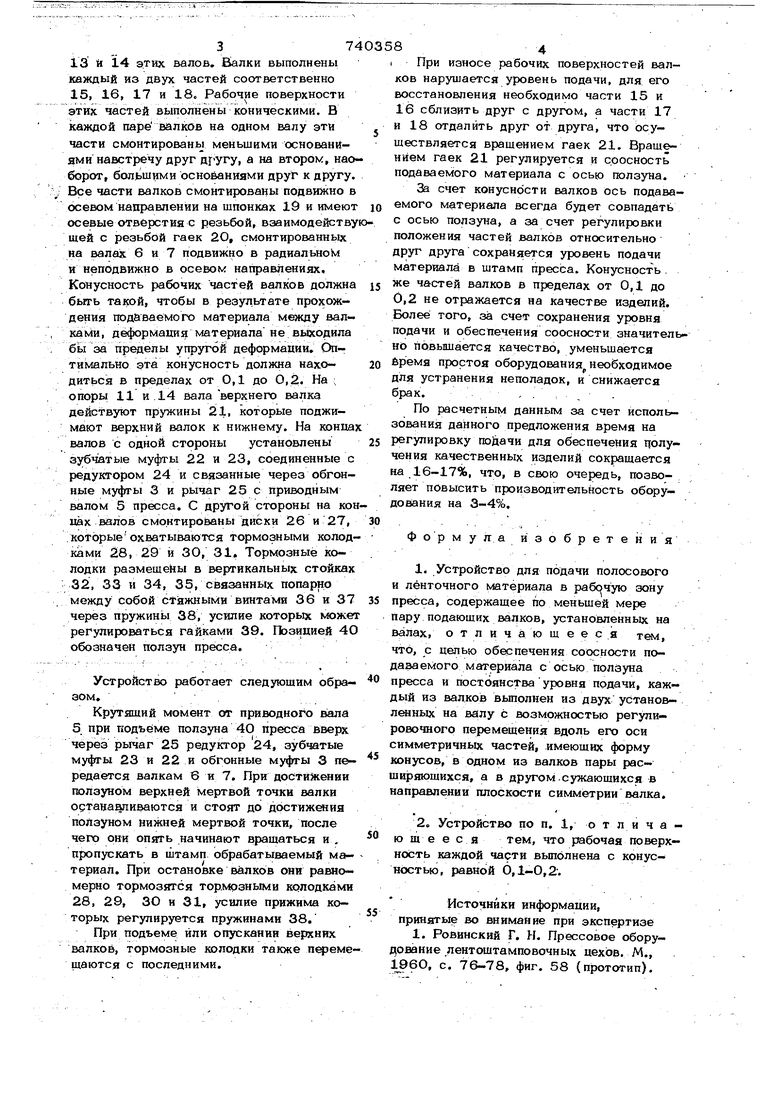

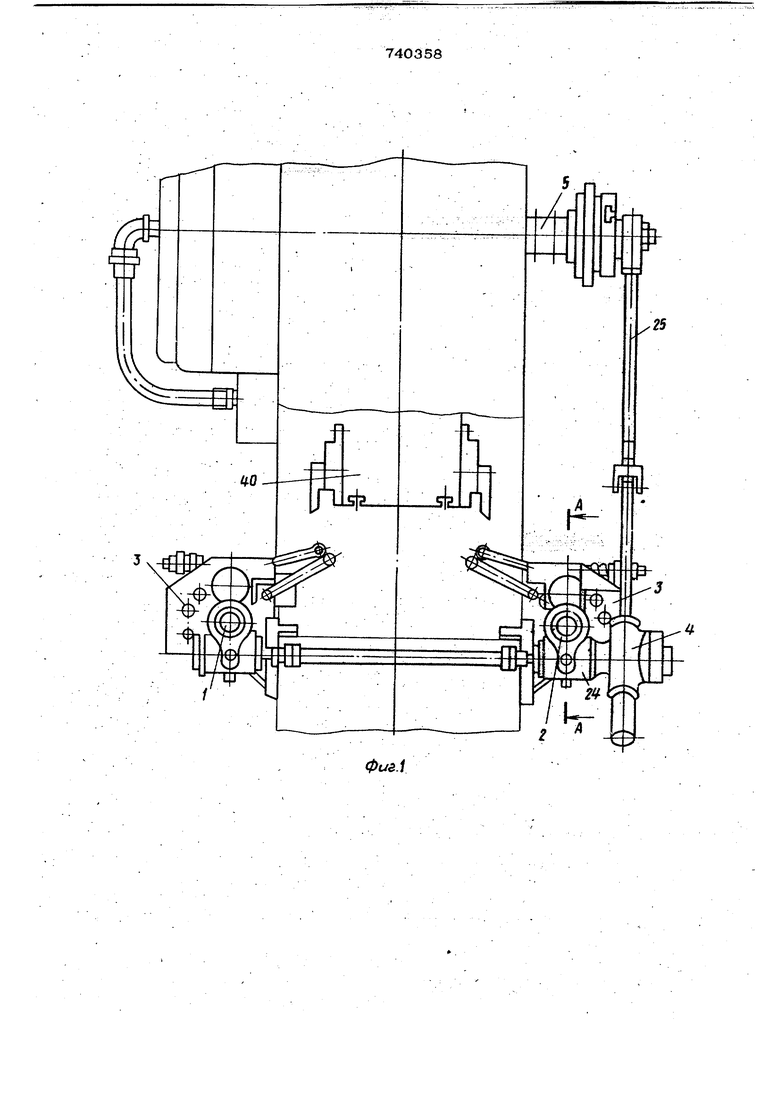

(4) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ Изобретение относится к автоматизации холодной обработки металлов давлением. Известно устройство для подаЧи полосового и ленточного материала в рабочую зону пресса, содержащее по меньшей мер пару подающих валков, установленных на валах I . Недостаток известного устройства заключается в трудности обеспечения соосности подаваемого материала с осью ползуна пресса, а также в том, что - из-з износа валков невозможно поддерживать материал на постоянном уровне. Цель изобретения - обеспечение соосности подаваемого материала с осью ползуна пресса и постоянства уровня подачи. . Это достигается тем, .что в предлагае- .мой конструкции каждый из валков выполнен из двух установленных на валу с возможностью регулировочного перемещения вдоль его оси симметричных часте имеющих форму конусов, в одном из валЗОНУ ПРЕССА ков пары расширяющихся, а в другом сужающихся в направлении плоскости сик метрии аапка. Рабочая поверхность каждой части может быть выполнена с конусностью, преимущественно равной 0,1-0,2. На 4мг. 1 изображено описываемое устройство, смонтированное на прессе; на г. 2 - разрез А-А на фкг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 с условным показом штампа в промежуточном положении перед пробивкой материала. Устройство для подачи полосового и ленточного материала в рабочую зону пресса содержит две валков 1 и 2, кинематически связанных между собой через обгонные муфты 3 и зубчато-реечную передачу 4 с кривошипом приводного вала 5.пресса. Обе пары валков конструктивно выполнены одинаково и смонтированы на .валах 6 и 7 в корпусах 8. В боковых стойках 9 и 10 этих Kq3nycoB выполнены окна, в которых смонтированы опоры 11, 12, 13 и 14 этих валов. Валки выполнены каждый из двух частей соответственно 15, 16, 17 и 18. Рабочие поверхности этих частей выполнены коническими. В каждой паре валков на одном валу эти части смонтированы меньшими основаниями навстречу друг другу, а на втором, нао борот, большими основаниями друг к другу. Все части валков смонтированы подвижно в осевом направлении на шпонках 19 и имеют осевые отверстия с резьбой, взаимодейству щей с резьбой гаек 20, смонтированных на валах 6 и 7 подвижно в радиальном и неподвижно в осевом направлениях. Конусность рабочих частей валков должна быть такой, чтобы в результате прохождения подаваемого материала между валками, деформация материала не выходила бы за предель упругой деформации. Оптимально эта конусность должна находиться в пределах от О,1 до 0,2. На ; опоры 11 и 14 валаверхнего валка действуют пружины 21, которые поджимают верхний валок к нижнему. На конца валов с одной стороны установлены зубйтые муфты 22 и 23, соединенные с редуктором 24 и связанные через обгонные муфты 3 и рычаг 25 с приводным валом 5 пресса. С другой стороны на кон цах валов смонтированы диски 26 и 27, которые охватываются тормозными колодками 28, 29 и 30, 31. Тормозные колодки размешены в вертикальных стойках 32, 33 и 34, 35, связанных попарно между собой стяжными винтами 36 и 37 через пружинь 38, усилие которых может регулироваться гайками 39, Позицией 40 обозначен ползун пресса. Устройство работает следующим обра- зом. Крутящий момент от приводного вала 5 при подъёме ползуна 4О пресса вверх чере;з рычаг 25 редуктор 24, зубчатые муфты 23 и 22 и обгонные муфты 3 передается валкам 6 и 7. При достизкении ползуном верхней мертвой точки валки останавливаются и стоят до достижения ползуном нижней мертвой точки, после чего они опять начинают вращаться и, пропускать в штамп обрабатываемый матернал. При остановке валков они равномерно тормозятся тормозными колодками 28, 29, ЗО и 31, усилие прижима которых регулируется пружинами 38. При подъеме или опускании верхних валков, тормозные колодки также п емещаются с последними. I При износе рабочих поверхностей валков нарушается уровень подачи, для его восстановления необходимо части 15 и 16 сблизить друг с другом, а части 17 и 18 отдалить друг от друга, что осуществляется вращением гаек 21. Вращением гаек 21 регулируется и соосность подаваемого материала с осью ползуна. За счет конусности валков ось подава- емого материала всегда будет совпадать с осью ползуна, а за счет регулировки положения частей валков относительно друг друга сохраняется уровень подачи материала в штамп пресса. Конусность . же частей валков в пределах от 0,1 до 0,2 не отражается на качестве изделий. Более того, за счет сохранения уровня подачи и обеспечения соосности значительно повышается качество, уменьшается бремя простоя оборудования необходимое для устранения неполадок, и снижается брак.- ,, По расчетным данным за счет использования данного предложения время на регулировку подачи для обеспечения получения качественных изделий сокращается на 16-17%, что, в свою очередь, позволяет повысить производительность оборудования на 3-4%, Формула из обретения 1.Устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее по меньшей мере пару подающих валков, установленных на валах, отличающееся тем, что, с целью обеспечения соосности подаваемого материала с осью ползуна пресса и постоянства уровня прдачи, каждый из валков вьтолнен из двух установл«1ных на валу с возможностью регулировочного перемещения вдоль его оси симметричных частей, имеющих форму конусов, в одном из валков нары расширяйощихся, а в другом.сужающихся в направлении плоскости симметрии валка. 2.Устройство по п. 1, отличающееся тем, что рабочая поверхность каждой части вьшолнена с конусностью, равной 6,1-0,2. Источники информации, принятые во внимание при экспертизе 1, Ровинский Г. И. Прессовое оборуцоввнче лентощтамповочных цехов. М., I960, с, 76-78, фиг. 58 (прототип).

740358

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU644578A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1411082A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1974 |

|

SU458370A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1975 |

|

SU554911A2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1974 |

|

SU516456A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1983 |

|

SU1107934A1 |

| Устройство для подачи тонкого легкодеформируемого полосового и ленточного материала к штампу | 1981 |

|

SU1009581A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU732056A1 |

| Устройство для подачи ленточного материала в штамп | 1973 |

|

SU449760A1 |

Авторы

Даты

1980-06-15—Публикация

1977-12-21—Подача