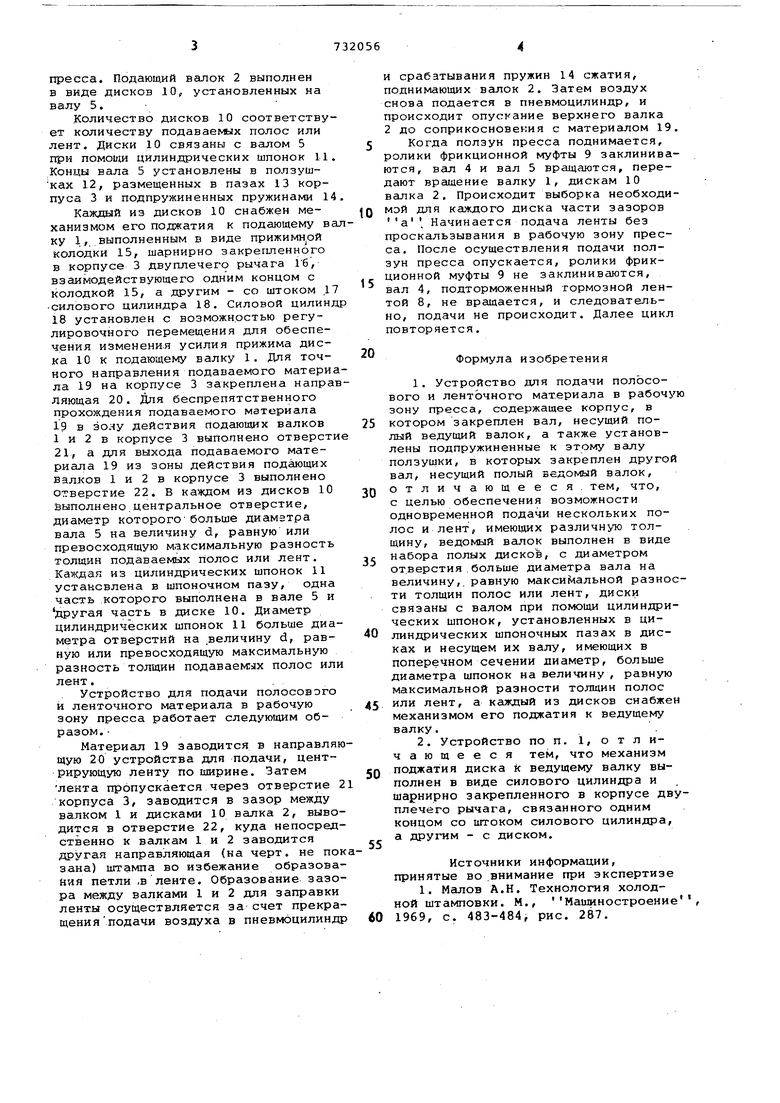

пресса. Подающий валок 2 выполнен в виде дисков 10, установленных на валу 5,

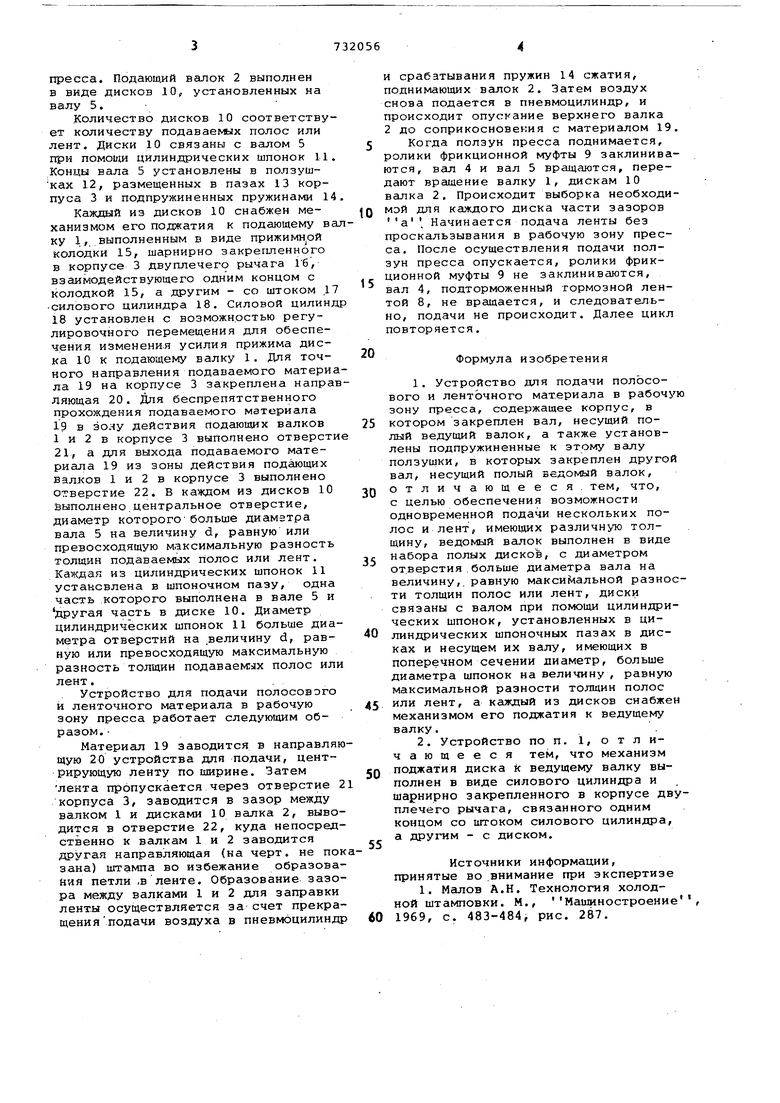

Количество дисков 10 соответствует количеству подаваемых полос или лент. Диски 10 связаны с валом 5 при помощи цилиндрических шпонок 11. Концы вала 5 установлены в ползушках 12, размещенных в пазах 13 корпуса 3 и подпружиненных пружинами 14

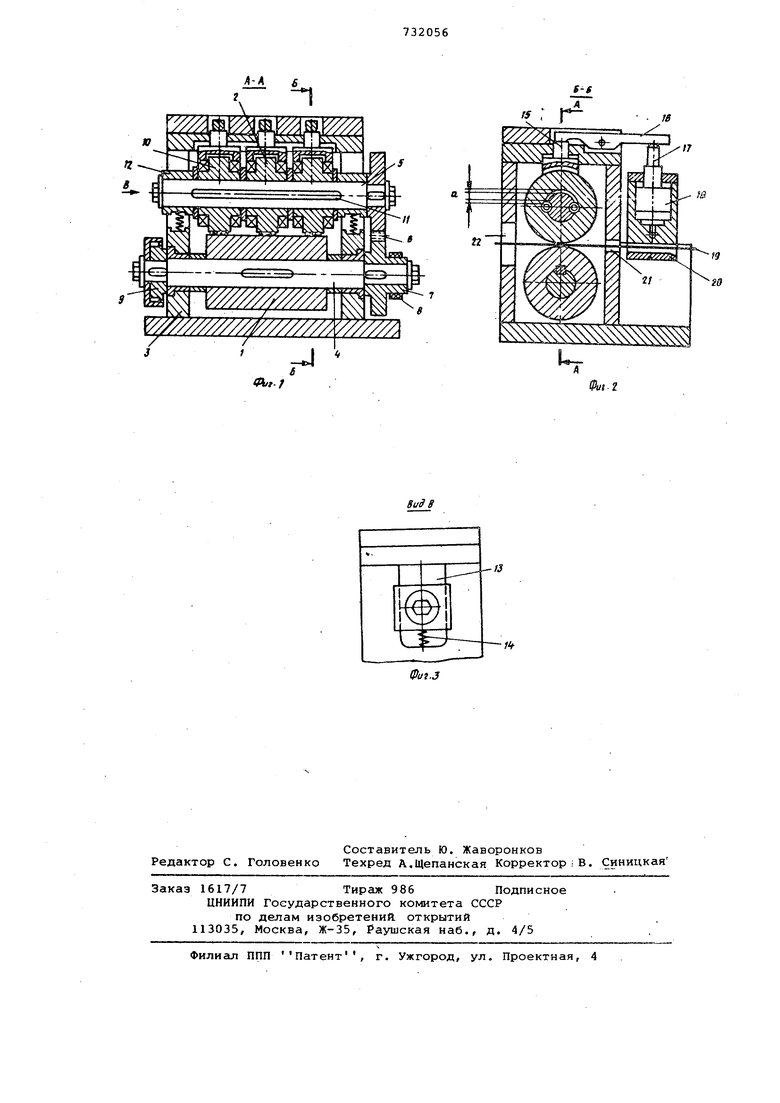

Каждый из дисков 10 снабжен механизмом его поджатия к подающему ваку 1, выполненным в виде прижимн ой колодки 15, шарнирно закрепленного в корпусе 3 Двуплечего рычага Гб, взаимодействующего одним концом с колодкой 15, а другим - со штоком 17 силового цилиндра 18. Силовой цилинд

18установлен с возможностью регулировочного перемещения для обеспечения изменения усилия прижима диска 10 к подающему валку 1. Для точного направления подаваемого материала 19 на корпусе 3 закреплена направляющая 20. Для беспрепятственного прохождения подаваемого материала

19в золу действия подающих валков

1 и 2 в корпусе 3 выполнено отверсти 21, а для выхода подаваемого материала 19 из зоны действия подающих валков 1 и 2 в корпусе 3 выполнено отверстие 22. В каждом из дисков 10 йыполнено.центральное отверстие, диаметр которого-больше диаметра вала 5 на величину d, равную или превосходящую максимальную разность толщин подаваемых полос или лент. Каждая из цилиндрических шпонок 11 установлена в шпоночном пазу, одна часть которого выполнена в вале 5 и другая часть в диске 10. Диаметр цилиндрических шпонок 11 больше диаметра отверстий на .величину d, равную или превосходящую максимальную разность толщин подаваемых полос или лент.

Устройство для подачи полосового и ленточного материала в рабочую зону пресса работает следующим обipasoM.

Материал 19 заводится в направляющую 20 устройства для подачи, центрирующую ленту по ширине. Затем лента пропускается через отверстие 2 корпуса 3, заводится в зазор между валком 1 и дисками 10 валка 2, выводится в отверстие 22, куда непосредственно к валкам 1 и 2 заводится другая направляющая (ка черт, не покзана) штампа во избежание образования петли ,в ленте. Образование зазора между валками 1 и 2 для заправки ленты осуществляется за счет прекращения подачи воздуха в пневмоцилиндр

и срабатывания пружин 14 сжатия, поднимающих валок 2. Затем воздух снова подается в пневмоцилиндр, и происходит опускание верхнего валка 2 до соприкосновения с материалом 19

Когда ползун пресса поднимается, ролики фрикционной муфты 9 заклиниваются, вал 4 и вал 5 вращаются, передают вращение валку 1, дискам 10 валка 2. Происходит выборка необходимой для каждого диска части зазоров а. Начинается подача ленты без проскальзывания в рабочую зону пресса. После осуществления подачи ползун пресса опускается, ролики фрикционной муфты 9 не заклиниваются, вал 4, подторможенный тормозной лентой 8, не вращается, и следовательно, подачи не происходит. Далее цикл повторяется.

Формула изобретения

1.Устройство для подачи полосового и ленточного материала в рабоч зону пресса, содержащее корпус, в котором закреплен вал, несущий полый ведущий валок, а также установлены подпружиненные к этому валу ползущки, в которых закреплен друго вал, несущий полый ведомый валок, отличающееся, тем, что,

с целью обеспечения возможности одновременной подачи нескольких полос и лент, имеющих различную толщину, ведомый валок выполнен в виде набора полых дисков, с диаметром от.верстия .больше диаметра вала на величину,, равную максимальной разноти толщин полос или лент, диски связаны с валом при помощи цилиндрических шпонок, установленных в цилиндрических шпоночных пазах в дисках и несущем их валу, имеющих в поперечном сечении диаметр, больше диаметра шпонок на величину , равную максимальной разности толщин полос или лент, а каждый из дисков снабже механизмом его поджатия к ведущему валку.

2.Устройство по п. 1, отличающееся тем, что механизм поджатия диска к ведущему валку выполнен в виде силового цилиндра и шарнирно закрепленного в корпусе двплечего рычага, связанного одним концом со штоком силового цилиндра,

а другим - с диском.

Источники информации, принятые во внимание при экспертизе

1. Малов А.Н. Технология холодной штамповки. М., Машиностроение 1969, с. 483-484, рис. 287.

Л7

W//////////// /Z //

/

-J

л/г-/

«

n

fS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1986 |

|

SU1391780A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1411082A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1985 |

|

SU1260082A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU902938A1 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ НАЖИМНОГО ВИНТА ОБЖИМНОГО СТАНА | 1999 |

|

RU2166392C2 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| Устройство для подачи тонкого легкодеформируемого полосового и ленточного материала к штампу | 1981 |

|

SU1009581A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1978 |

|

SU856629A1 |

Авторы

Даты

1980-05-05—Публикация

1977-10-25—Подача