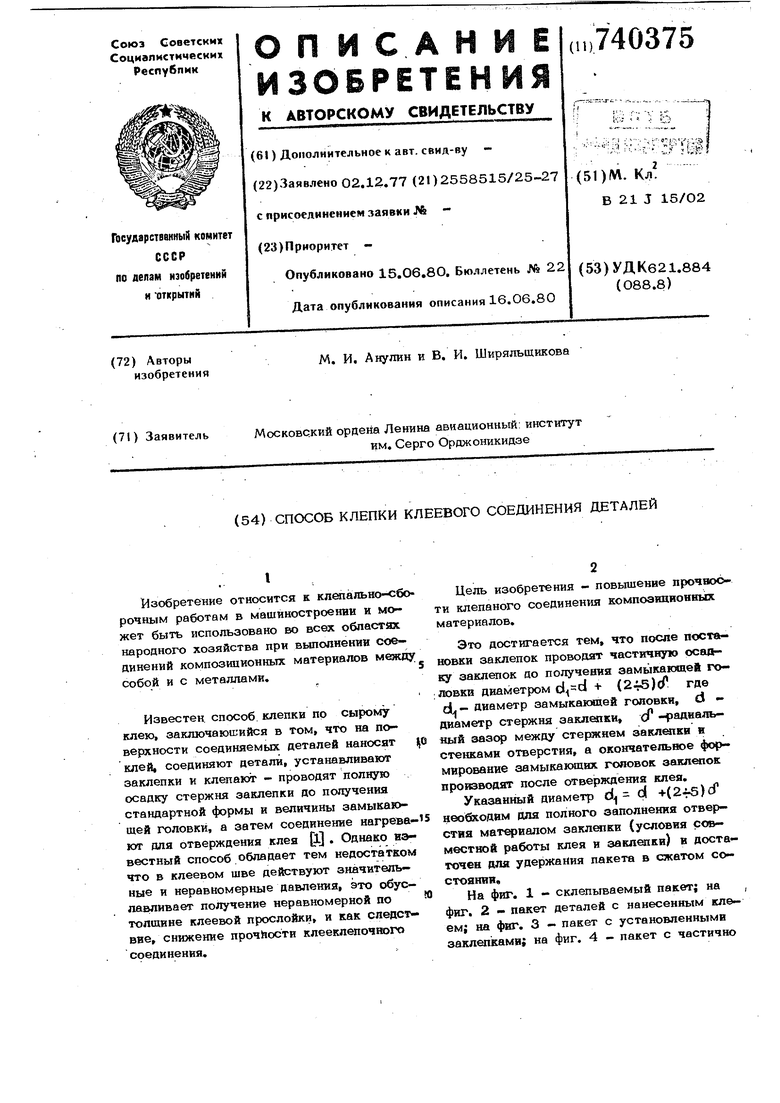

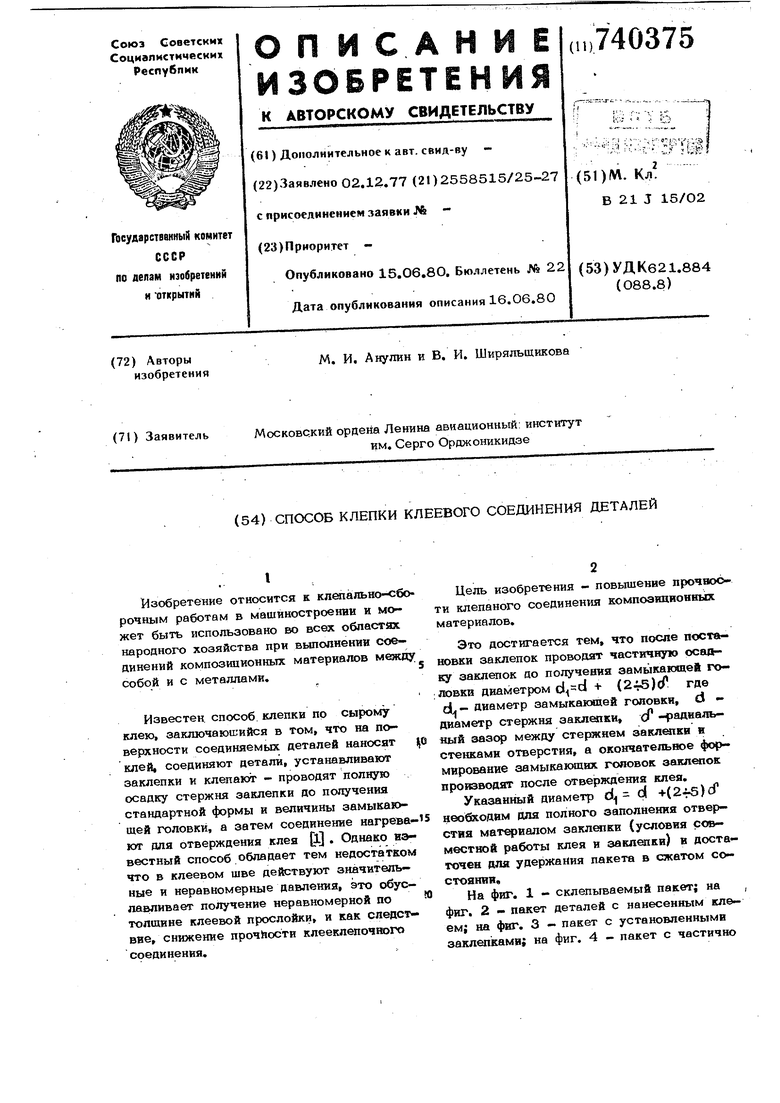

.1 Изобретение относится к клет1ально-ч:б рочнь1М работам в машиностроении и мс жет быть использовано во всех областях народного хозяйства при выполнении соединений композиционных материалов межд собой и с металлами. Известен способ клепки по сырому клею, заключающийся в том, что на поверхности соединяемых деталей наносят клей, соединяют детали, устанавливают заклепки и клепают - проводят полную осадку стержня заклепки до получения стандартной формы и величины замыкающей головки, а затем соединение нагрева- ют для отверждения клея (1 . Однако известный способ обладает тем недостатком что в клеевом шве действуют значительные и неравномерные давления, это обуславливает получение неравномерной по толщине клеевой прослойки, и как следствие, снижение прочности клееклепочного соединения. Цель изобретения - повышение прояаооти клепаного соединения композиционных материалов. Это достигается тем, что после постановки заклепок проводят частичную осадку заклепок до получения замыкающей гоЛовкв диаметром d.d + (24б)(Г где tjL- диаметр замыкающей головки, d диаметр стержня заклепки, (f -радиаль- яый зазс между стержнем заклелки в стенками отверстия, а окончательное формирование замыкающих гоповок заклепок производят после отверждения клея. Указанный диаметр d-| - d -i-(2r5)cf необходим для полного заполнения отверстия мат валом заклепки (условия совместной работы клея и заклепки) и достаточен для удержания пакета в сжатом состоянии. На фиг. 1 - склепываемый пакет; на , фиг. 2 - пакет деталей с нанесенным клеем; на фиг. 3 - пакет с установленными заклепками; на фиг. 4 - пакет с частично

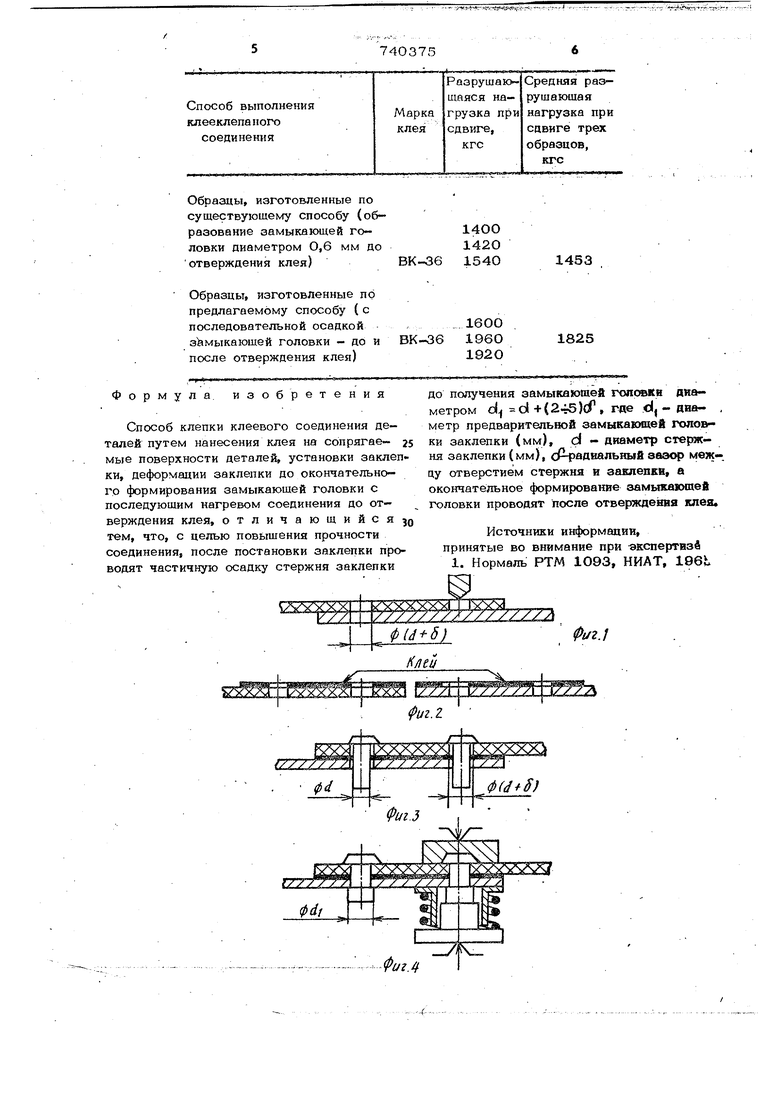

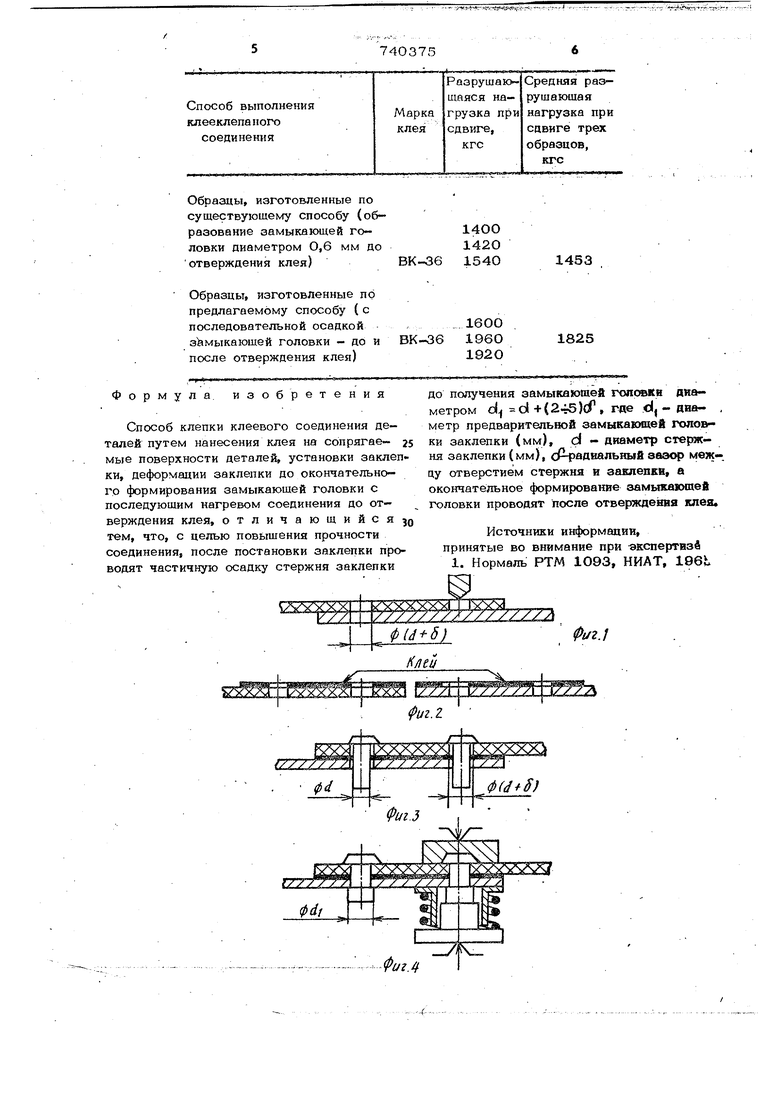

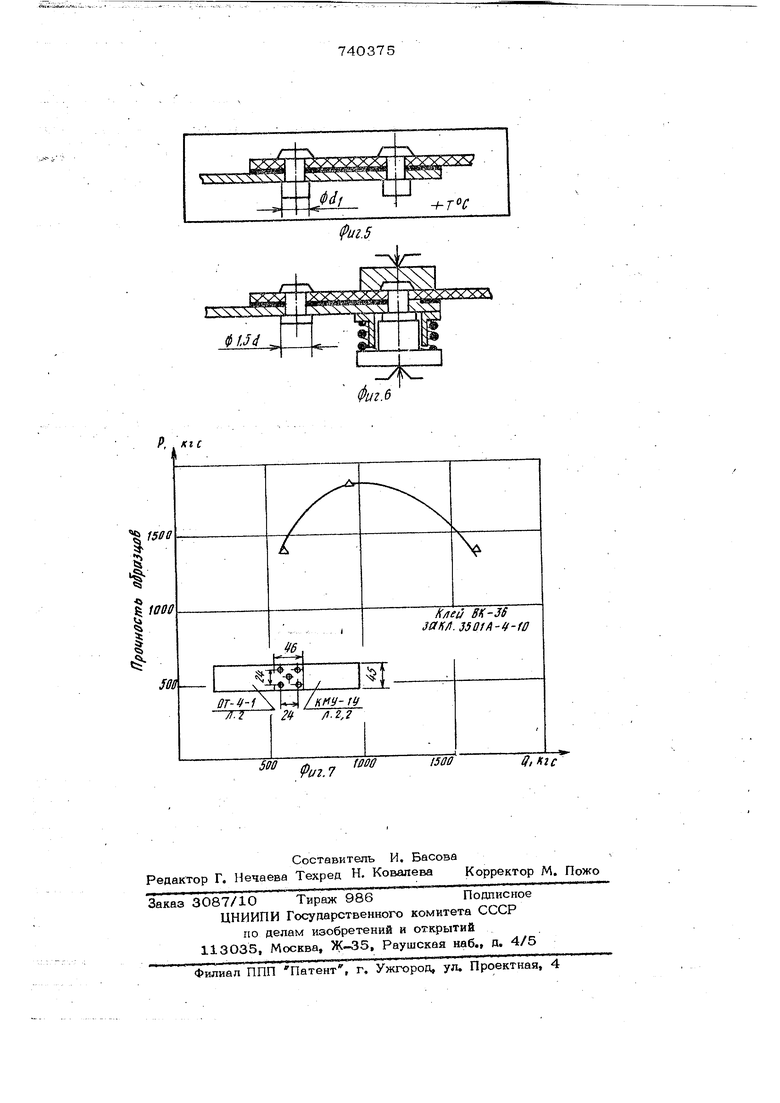

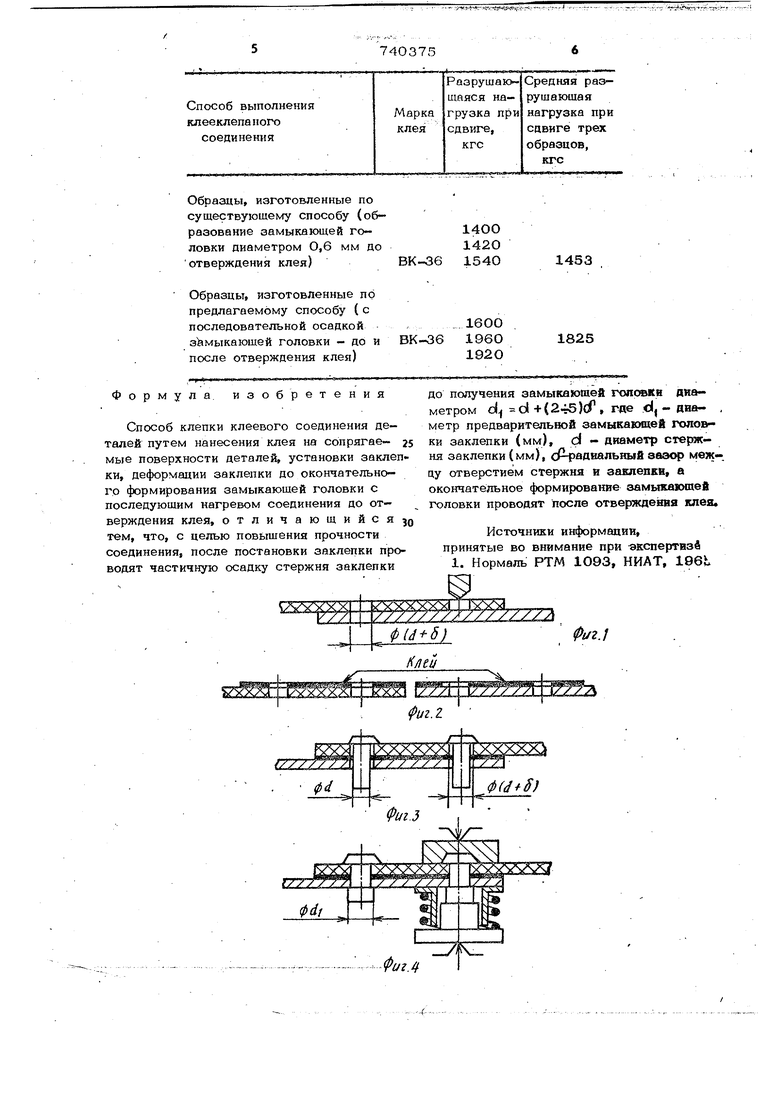

740375 расклепанными заклепками; на фиг. 5 пакет в момент отверждения клея; на фиг. 6 - соединение после окончательной кпепки| ни фиг, 7 график зависимости прочности соединения на сдвиг,от величины :усилия. Способ клепки осуществляют следуюиш образом. Просверливают отверстия в соединяемых деталях, подготавливают поверхности соединяемых деталей под склеивание. Наносят клеевую массу или пленку на соединяемые поверхности, соединяют по- верхйости, устанавливают в отверстия заклепки. Прижимают пакет детали по окружности заклепки прижимомдиаметром, блиэкимили равным (но не более) шагу заклепок, давлением по. ТУ данного (конкретного) клея, Частично осаждают заклепку до получения замыкающей головки диаметром -(-(2т5)сГ, Отверждают клеевую прослойку по ТУ данного клея (нагрев и выдержка), нагревая соединения. Проводят окончательную клепку получения стандартной или требуемой величины и формы замыкающей головки заклепки, ПЬСпёйовательная осадка замыкающей -головки заклепки обеспечивает равномер нов заполнение зазоров клеем и постоян ство толщины клеевой прослойки, что спо собствует росту прочности клееклетганого соединения. Пример осуществления предлагаемого способа. Проведены эксперименты на образцах, - - ВзУй Ьвяенньк из двух разнородньк пластин размером 45 15 О мм: одна из титан марки ОТ4-1 толщиной 2,1 мм, другая из углепластика марки КМУ-1У толщиной 2,2 ммо На одном конце каждой пластйнь просверливают пять отверстий диаметром 4,1 мм, в три ряда с шахматным расположением. Первый ряд состоит из двух отверстий с шагом (расстояние между от верстиями) 24 мм и располагается в 12 мм от края нахлестки. Второй ряд Шё.ет одно отверстие и располагается в 12 мм от первого. Третий ряд, как в пе вый, состоит из двух отверстий и plattioлагается в 12 мм от второго. Длина все нахлестки образцасоставляет 46 мм. Поверхность соединяемых пластин по всей длине нахлестки зашкуривают и обез жирнв ают бензином и ацетоном. На подготовленную поверхность одной l cbettWrifleKujx пластин накладывают кле евую пленку ВК-Зб толщиной 0,23 мм и размером 45-46 мм. Поверхности двух пластин соединяют, и в, отверстия со стороны КМУ-1У вставляют заклепки из материала В65 с пЛос- кой закладной головкой диаметром 7,5 мм, диаметр стержня заклёпки 4 мм и длина стержня 10 мм (). Перед осадкой стержня каждой заклепки пак.ет сжимают по окружности заклёпки спецприжимом, создающим давление на клеевую прослойку (в момент осадки) 5 кгс/см . Затем проводят частичную осадку каждой заклепки (можно всех сразу или по группам) до пачучения замыкающей голбвки диаметром 4,3 мм, что соответствовало усилию пресса 950 кгс. Образцы погружают в термошкаф, где нагревают до и выдерживают (при этой температуре) в течение 3 ч до отверждения клея. Образцы охлаждают вместе с термошкафом; После отверждения клоя проводят дальнейшую осадку замыкающей головки заклепки до стандартного диаметра - 6 мм, что соответствует усилию пресса 185О кгс. Для сравнения были изготовлены аналогичные образцы по существующему спо-, собу. Все образцы испытывали на статическую прочность на универсальной испыта- . тельной машине отечественного производства марки УМЭ-10т с ценой деления шкалы нагрузок 4 кгс и скоростью относительного перемещения захватов (нагрузки) 2 мм/мин, Результаты испытаний сведены в таблицу, На фиг. 6 представлена экспериментальная зависимость прочности клееклепаного соединения на сдвиг от величины усилия, действующего на стержень заклепки, при получении замьтающей головки до отверждения клея ВК-36, Материал заклепки B65j диаметр стержня 4 мм. Осадка стержня заклепки до диаметра d 7 (d +5О ) по неотвержденному (сырому) клею приводит к прогибу соединяемых пластин и, как следствие, вытеснению клея из зоны заклепки, В результате клеевая прослойка получается переменной толщины, что способст- вует росту кршентраций напряжеюий в клеевом шве ив йеломснижению прочности клееклепаного соединений.

740375

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выполнения клееклепанногоСОЕдиНЕНия | 1979 |

|

SU841769A1 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Способ термоимпульсной клепки | 1980 |

|

SU948519A1 |

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

| Способ клепки | 1990 |

|

SU1784398A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2008 |

|

RU2394174C1 |

| Способ клепки элементов из тонких листов | 1985 |

|

SU1338956A1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| Способ получения заклепочного соединения | 1980 |

|

SU961837A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

14ОО 142О 15401453

... 160О ,

ВК-36 19601825

192О

Формула изобретения

Способ клепки клеевого соединения деталей путем нанесения клея на сопрягае 5 мые поверхности деталей, установки заклеп ки, деформации заклепки до окончательного формирования замыкающей головки с последующим нагревом соединения до отверждения клея, отличающийся JQ тем, что, с целью повыщения прочности соединения, после постановки заклепки проводят частичную осадку стержня заклепки

до получения аамыкаюшей головки диаметром d d+(245)(, где d| - два- , метр предварительной замыкающей головки заклепки (мм), d - диаметр стержня заклепки (мм), сР-радвальяый заэор межау отверстием стержня и заклепЕй, а окончательное формирование замыкаюшей Головки проводят после отверждения клея.

Источники информации, принятые во внимание при «кспертизй 1. Нормаль РТМ 1О93, НИАТ, 1961

fltll

Фиг Л

740375

500

Pv2.7

1500

9,кгс

Авторы

Даты

1980-06-15—Публикация

1977-12-02—Подача