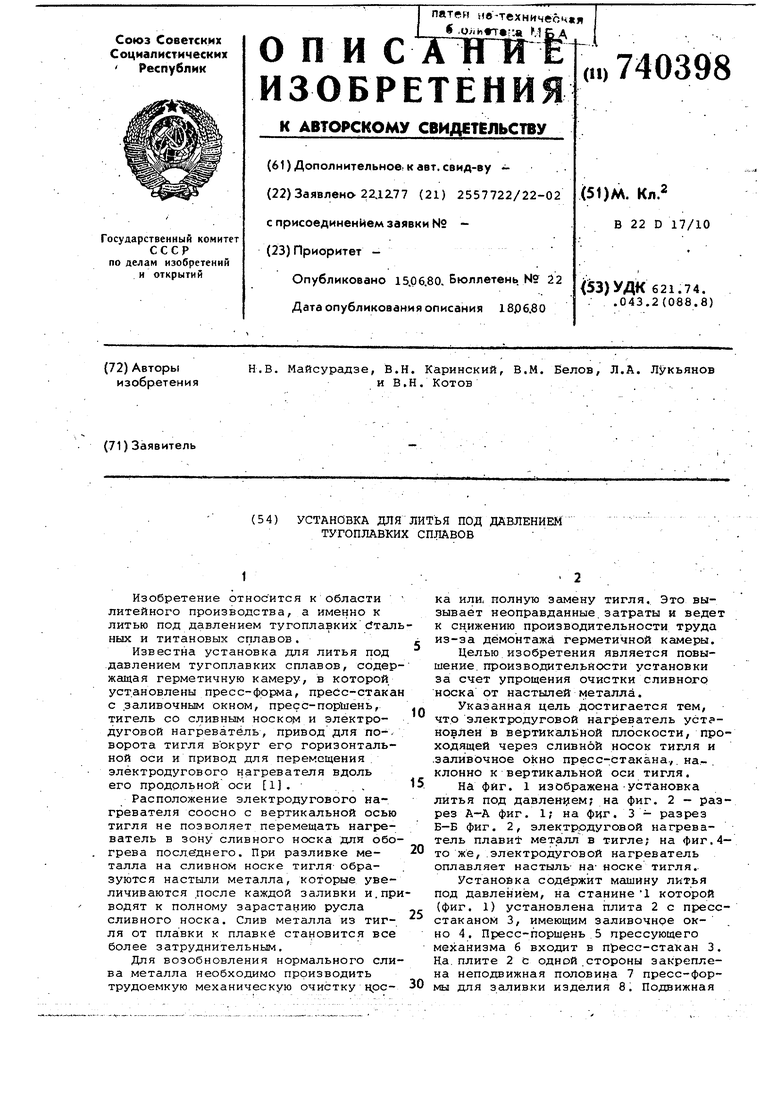

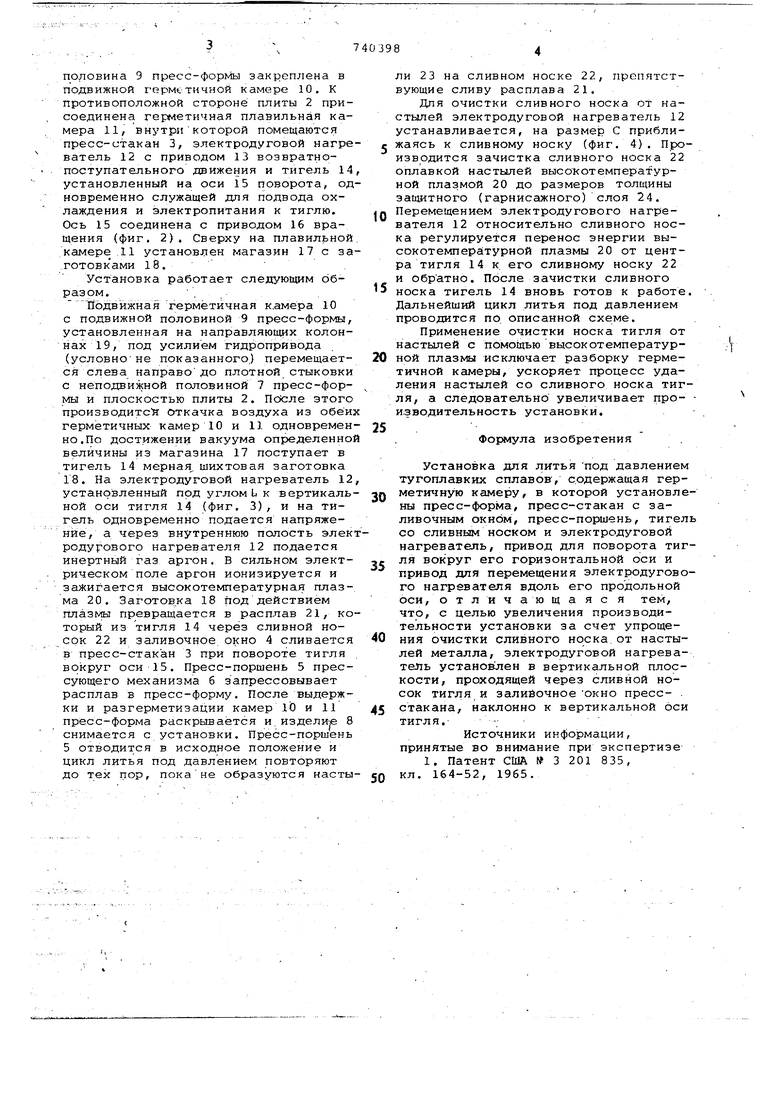

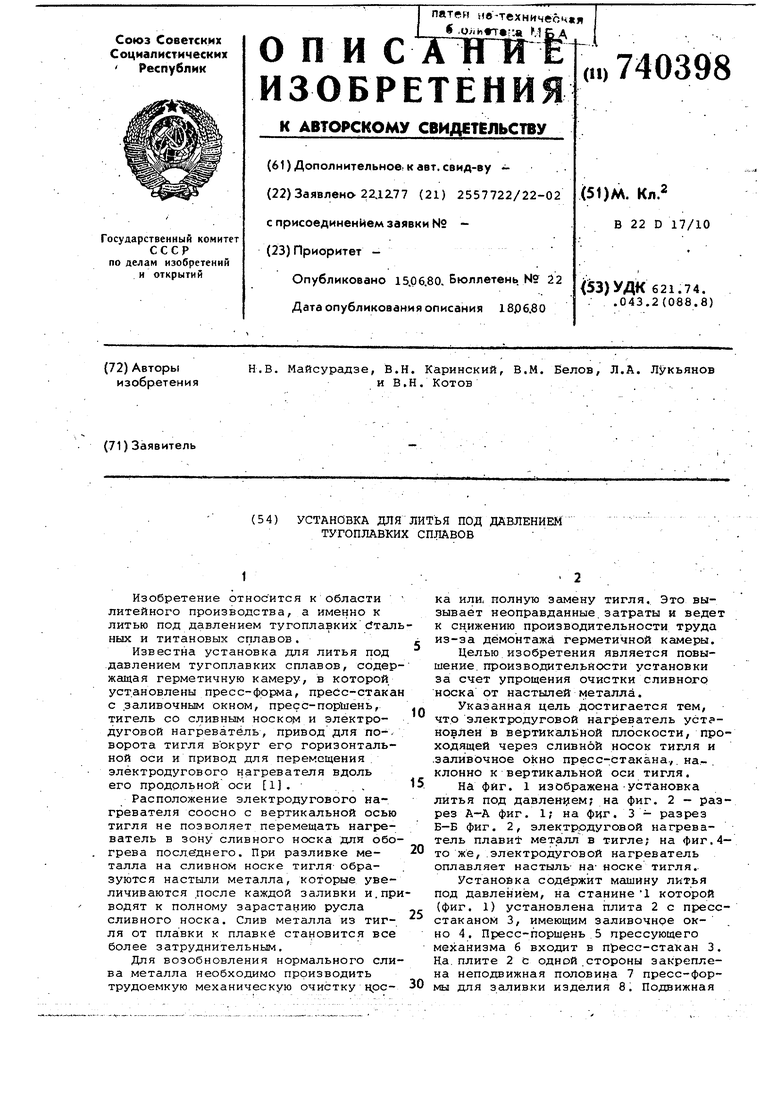

половина 9 пресс-форьм закреплена в подвижной герм1тичной камере 10, К противоположной стороне плиты 2 присоединена герметичная плавильная камера 11, внутрикоторой помещаются пресс-стакан 3, электродуговой нагреватель 12 с приводом 13 возвратнопоступательного движения и тигель 14 установленный на оси 15 поворота, одновременно служащей для подвода охлаждения и Электропитания к тиглю. Ось 15 соединена с приводом 16 вращения (фиг, 2). Сверху на плавильной камере 11 установлен магазин 17 с за.готовками 18.

Установка работает следующим образом. .

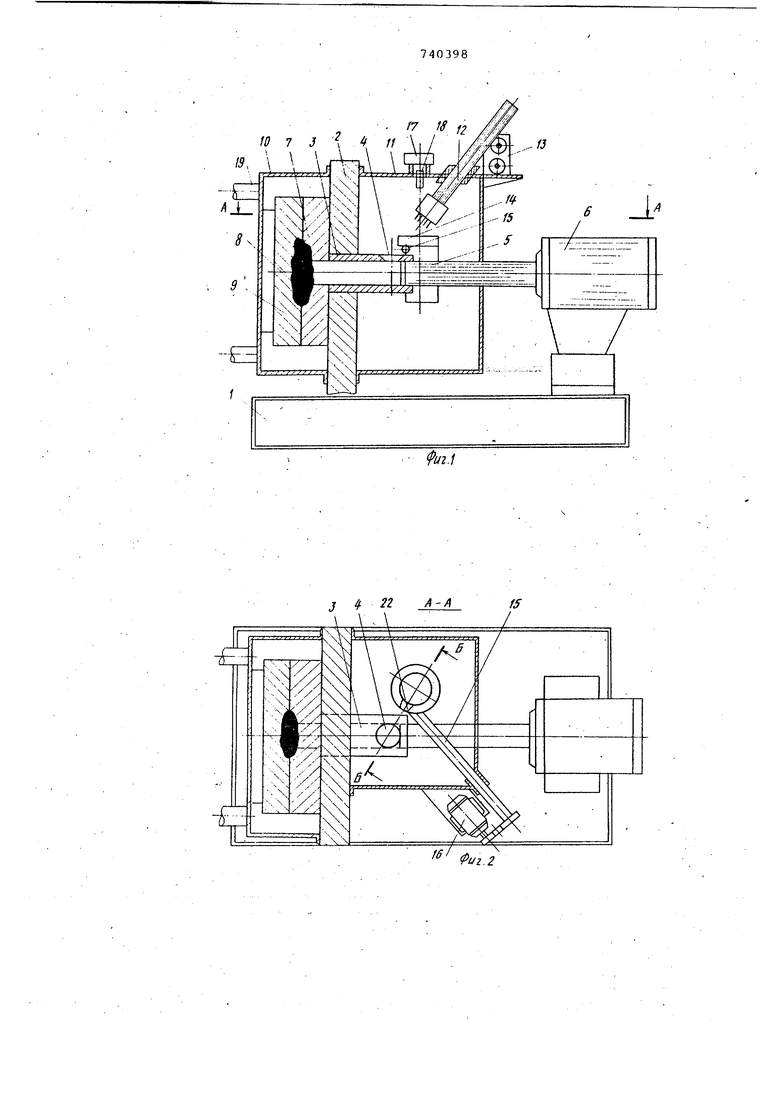

Подвижная герметичная к.амёра 10 с подвижной половиной 9 пресс-формы, установленная на направляющих колоннах 19, под усилием гидропривода (условно-не показанного.) перемещается слева направодо плотной стыковки с неподвижной половиной 7 пресс-формы и плоскостью плиты 2. этого производите откачка воздуха из обеих герметичных камер 10 и 11 одновременно. По достижении вакуума определенной величины из магазина 17 поступает в тигель 14 мерная, шихтовая заготовка 18. На электродуговой нагреватель 12, установленный под углом L. к вертикальной оси тигля 14 (фиг, 3), и на тигель одновременно подается напряжение, а через внутреннюю полость электродугового нагревателя 12 подается инертный газ аргон. В сильном электрическом поле аргон ионизируется и зажигается высокотемпературная плазма 20. Заготов.ка 18 под действием Плазмы превращается в расплав 21, который из тигля 14 через сливной носок 22 и заливочное окно 4 сливается в пресс-стакан 3 при повороте тигля вокруг оси 15. Пресс-поршень 5 прессующего механизма б запрессовывает расплав в пресс-форму. После выдержки и разгерметизации камер 10 и 11 пресс-форма раскрьшается и,издели|е 8 снимается с установки. Пресс-поршень 5 отводится в исходное положение и цикл литья под давлением повторяют до тех пор, пока не образуются настыли 23 на сливном носке 22, препятствующие сливу расплава 21,

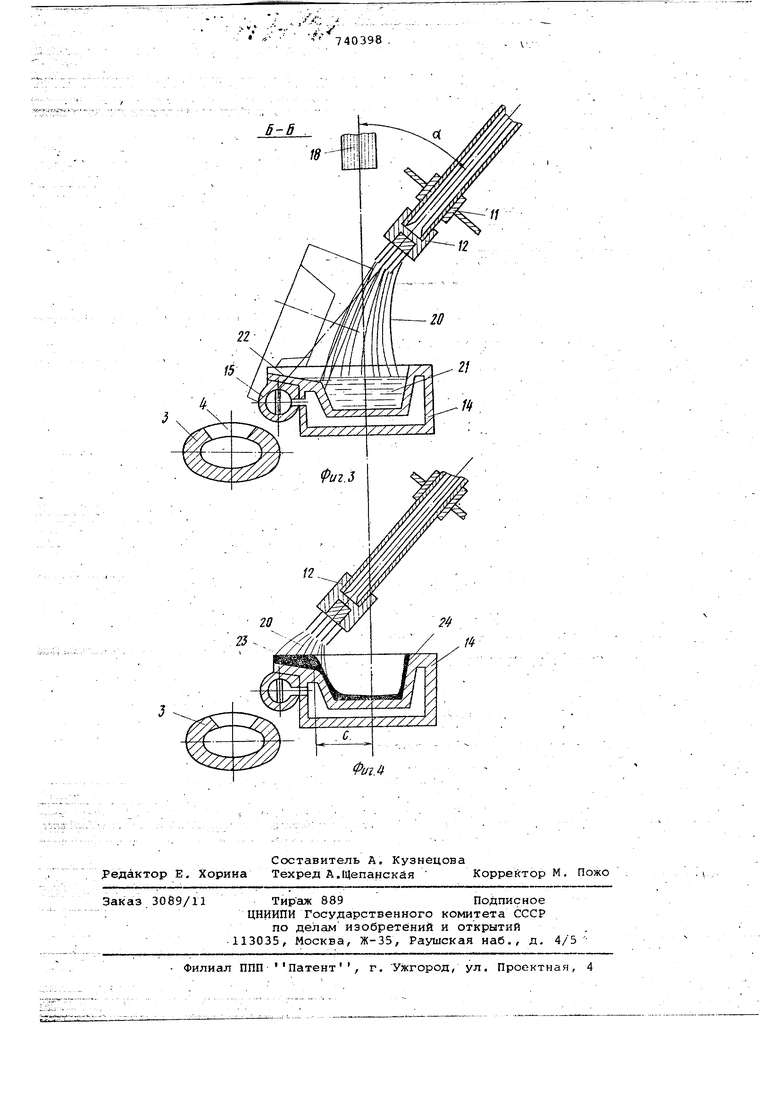

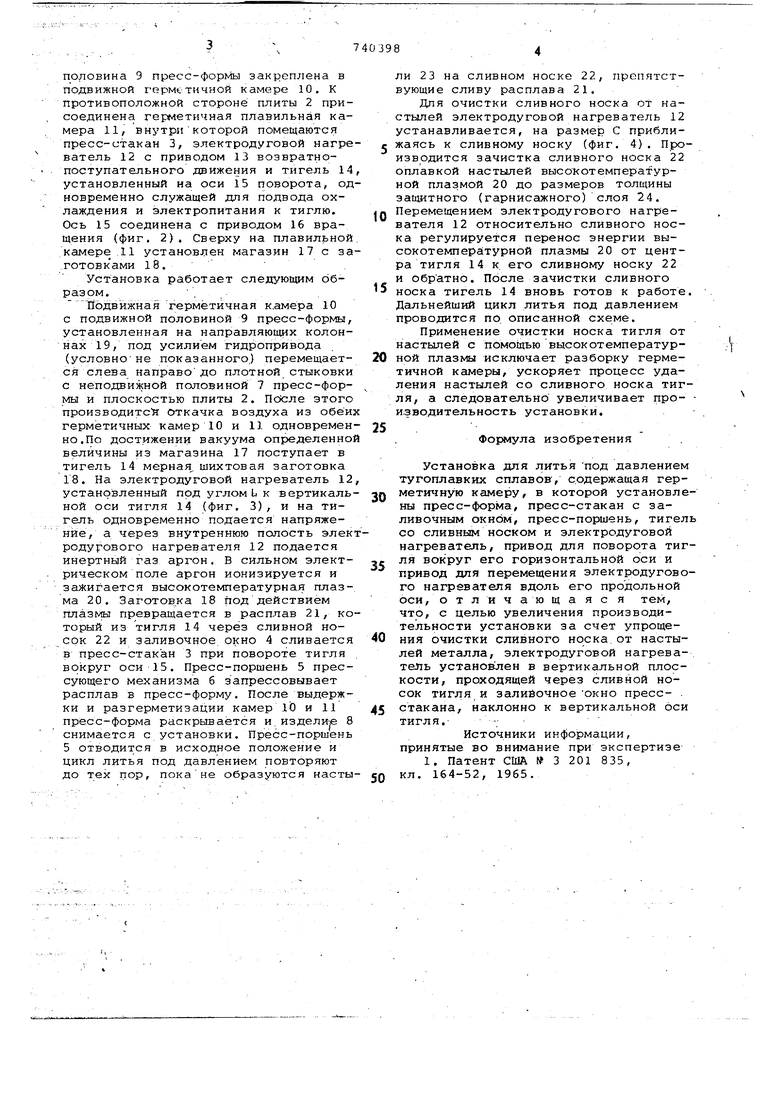

Для очистки сливного носка от настылей электродуговой нагреватель 12 устанавливается, на размер С приблиf жаясь к сливному носку (фиг, 4), Производится зачистка сливного носка 22 оплавкой настылей высокотемпературной плазмой 20 до размеров толщины запдатного (гарнисажного) слоя 24.

Q Перемещением электродугового нагревателя 12 относительно сливного носка регулируется перенос энергии высокотемпературной плазмы 20 от центра тигля 14 к. его сливному носку 22 и обратно. После зачистки сливного

5 носка тигель 14 вновь готов к работе. Дальнейший цикл литья под давлением проводится по. описанной схеме.

Применение очистки носка тигля от настылей с помощью высокотемпературной плазмы исключает разборку герметичной камеры, ускоряет процесс удаления настылей со сливного носка тигля, а следовательно увеличивает про- изводительность установки.

Формула изобретения

Установка для литья под давлением тугоплавких сплавов, с.одержащая герQ метичнУю камеру, в которой установлены пресс-форма, пресс-стакан с заливочным окном, пресс-поршень, тигель со сливным носком и электродуговой нагреватель, привод для поворота тигля вокруг его горизонтальной оси и

привод для перемещения электродугового нагревателя вдоль его продольной оси, отличающа яс я тем, что, с целью увеличения производительности установки за счет упрощения очистки сливного носка от настылей металла, электродуговой нагреватель установлен в вертикальной плоскости, проходящей через сливной носок тигля и заливочноеОКНО пресс- .

стакана, наклонно к вертикальной оси

ТИГЛ я , ;

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3 201 835, кл. 164-52, 1965.

W 7 3 n

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая плавильная печь | 1976 |

|

SU595614A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Устройство для бесфлюсовой плавки и разливки магниевых сплавов | 1976 |

|

SU611714A1 |

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Устройство для получения металлическихпОРОшКОВ РАСпылЕНиЕМ РАСплАВОВ | 1979 |

|

SU827271A1 |

| Заливочное устройство для машины литья под давлением | 1976 |

|

SU616057A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| Устройство для получения керамических изделий | 1987 |

|

SU1574575A1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

fS

Фиг. 2

6-6

lt

Фиг Л

Авторы

Даты

1980-06-15—Публикация

1977-12-22—Подача