Изобретение относится к литейному производству, в частности к литью под давлением, например, алюминиевых сплавов.

Известно дозирующее устройство, содержащее несущие элементы, дозирующий ковщ и привод 1.

Недостатком устройства является наличие удлиненного патрубка, направляющего расплав из дозирующей емкости в заливочную камеру мащины, вызывающего из-за своей низкой температуры образование настылей. Наличие гидравлического привода над дозирующим ковшом создает опасность для литейщика в случае возникновения неисправностей в положении ковша над зеркалом расплавленного металла в раздаточной печи.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является заливочное устройство для мащин литья под давлением, содержащее щарнирный параллелограмм, имеющий подвижное звено, направляющий и поддерживающий рычаги, ковщ, щарнирно-закрепленный на подвижном звене, приводы поворота ковща и параллелограмма, привод перемещения ковша в вертикальном направлении. Опрокидывание ковща осуществляется за

счет скольжения упора на ковше по копиру на приемном бункере, установленном над заливочным отверстием камеры прессования 2.

Однако в данном устройстве выливание дозы расплава может производиться только при крайнем верхнем положении ковша из-за ограниченного поворота поддерживающего рычага. Кроме того, высота падения дозы расплава и высота бункера зависят от размера прессующего цилиндра литейной машины, над которым проходит ковщ при переносе дозы расплава. Из-за низкой температуры стенок в приемном бункере образуются настыли и окисные пленки, которые при дальнейщей обработке частично смываются последующей дозой и увлекаются в камеру прессования, снижая качество отливки, и продолжают увеличиваться, вызывая зарастание бункера, что влечет к перерасходу металла и требует периодической чистки с затратами ручного труда, снижая производительность.

Целью изобретения является расширение технологических возможностей устройства и повышение производительности труда.

Это достигается тем, что поддерживающи,й рычаг параллелограмма связан с приводом поворота ковша и ковшом посредством карданных шарниров и системы шарнирных рычагов. Кроме того, устройство снабжено направляюш,им лотком, закрепленным на сливном носке ковша.

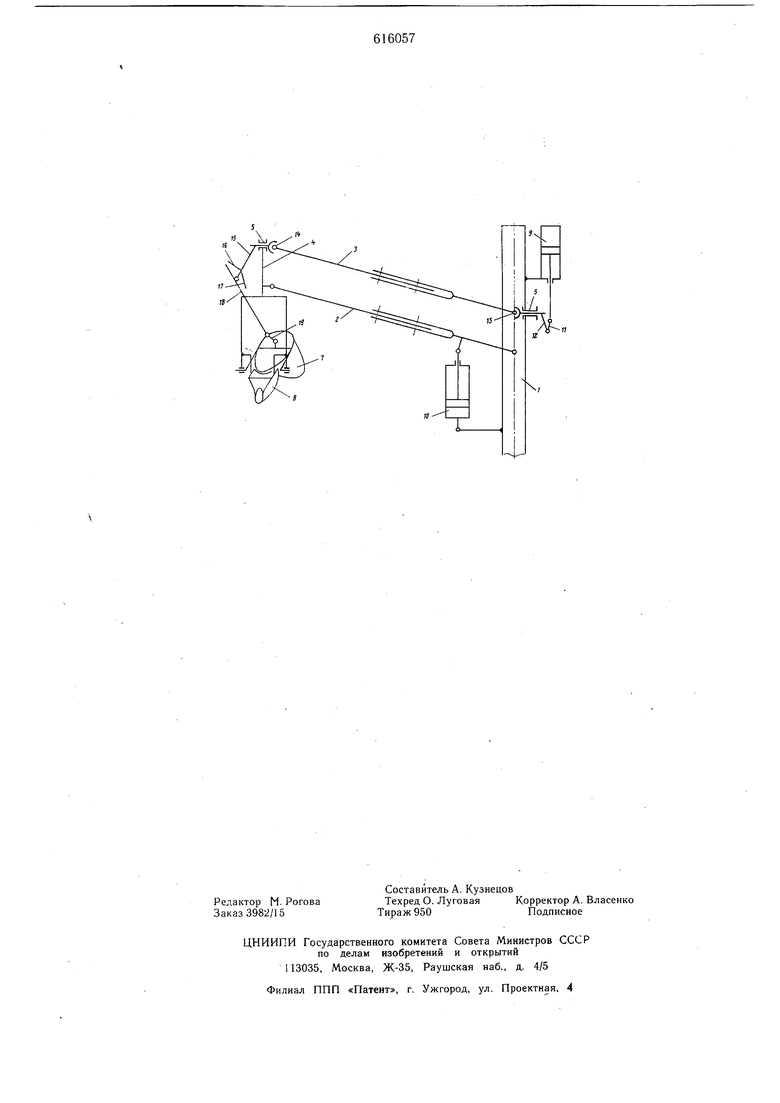

На чертеже схематично изображено предлагаемое заливочное устройство.

Заливочное устройство содержит несушее звено-параллелограмм, состояшее из неподвижного звена-колонны 1, несуш,его и поддерживаюш,его рычагов 2 и 3 регулируемой длины, подвижного звена 4. Причем, поддерживаюш,ий рычаг 3 представляет собой карданный вал, установленный в подшипниках 5 и 6. На подвижном звене шарнирно закреплен дозируюш,ий ковш 7 и неподвил но закреплен направляюпдий лоток 8. На неподвижном звене параллелограмма-колонне закреплен неподвижно привод 9 поворота ковша и шарнирно закреплен привод 10 враш,ения рычага 2.

Привод 9 поворота ковша 7 через серьгу 11, рычаг 12, карданный шарнир 13, поддерживающий рычаг 3, карданный шарнир 14, рычаг 15 с упорами 16 и 17, тягу 18 и серьгу 19 соединен с ковшом 7.

Заливочное устройство работает следуюшим образом.

В исходном положении ковш 7 с лотком 8 находятся в раздаточной печи в контакте с расплавом. По команде с литейной машины (при полуавтоматической работе) или по команде от реле времени с пульта управления дозируюшим устройством (при автоматической работе) ковш 7 с лотком 8 приводом 10 погружаются в расплав на установленную (регулируемую) величину для заполнения расплавом через окно в стенке ковша. По мере заполнения ковша привод 10. вращая параллелограмм за рычаг 2 вверх, вынимает заполненный расплавом ковш 7 из расплава. Затем привод останавливается на условленный промежуток времени для слива избытков расплава до уровня нижней кромки заливочного ковша. После этого привод 9 через серьгу 11, рычаг 12, карданный шарнир 13, рычаг 3, вращающийся в подшипниках 5 и 6, карданный шарнир 14, рычаг 15, тягу 18 и серьгу 19 поворачивает ковш 7 на условленную величину для придания ковшу транспортного положения, предотвращающего расплескивание расплава при транспортировке. Затем вновь включается привод 10 и идет дальнейший подъем ковша 7. При выходе ковша из раздаточной печи включается привод (на схеме не показан) поворота колонны 1 и заливочное устройство поворачивается к литейной машине. Когда параллелограмм входит в плоскость заливочного окна литейной машины, привод 10 реверсируется, ковш опускается до входа лотка 8 в заливочное окно. Затем привод 10 останавливается, включается- привод 9 и через рычаг 3 поворачивает ковш до полного выливания расплава, что обеспечивается упором 17, закрепленным на ры чаге 15.

Наличие карданных шарниров в передаче от привода 9 к ковшу 7 позволяет проводить выливание расплава в зоне вращения парал лелограмма ±45° от горизонта.

Затем привод 9 реверсируется и упором 16 рычага 15 поджимает ковш 7 к регулируемым упорам, (на схеме не показаны) в положение для заполнения расплавом, л привод 10 и привод поворота колонны 1 возвращают устройство в исходное положение, описанное вначале.

Предлагаемое заливочное устройство для машин литья под давлением с холодной камерой сжатия позволяет выливать расплав из дозирующего ковша в заливочную камеру машины с минимального расстояния, устраняя разбрызгивание и захват воздуха струей расплава, что снижает расход металла и улучшает качество литья.

Наличие направляющего лотка под сливным носком ковша исключает возможность образования настылей, так как между циклами лоток и ковш находятся в раздаточной печи в контакте с расплавом и нагреты до TeMnepatypbi расплава, находящегося в печи, это устраняет ручной труд, необходимый для периодического удаления настылей, что повышает производительность труда и позволяет автоматизировать процесс заливки.

Формула изобретения

1.Заливочное устройство для машины литья под давлением, содержащее шарнирный параллелограмм, включающий подвижное звено, несущий и поддерживающий рычаги, ковш, шарнирно-закрепленный на подвижном звене и имеющий сливной носок, приводы поворота параллелограмма и ковша, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности труда, поддерживающий рычаг связан с приводом поворота ковша и ковшом посредством карданных шарниров и системы шарнирных рычагов.

2.Устройство по п. 1, отличающееся тем, что оно снабжено направляющим лотком,

закрепленным на сливном носке ковша.

Источники информации,принятые во внимание при экспертизе:

1.Семенов Н. Я. и Денисенко В. В. Современное оборудование для литья под давлением, М., НИИМАШ, 1973, с. 17.

2.Патент Японии № 21144, кл. 11 В 01, 1975

| название | год | авторы | номер документа |

|---|---|---|---|

| Разливочное устройство для печи | 1984 |

|

SU1178542A1 |

| Заливочно-дозирующее устройство | 1982 |

|

SU1074655A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Установка для заливки форм на конвейере | 1990 |

|

SU1785801A1 |

| МАШИНА ТРАНСПОРТИРОВКИ И ОПРОКИДЫВАНИЯ КОВШЕЙ | 2014 |

|

RU2587123C2 |

| Устройство для заливки литейных форм установленных на тележках пульсирующего конвейера | 1983 |

|

SU1131595A1 |

| Устройство для заливки форм на конвейерных линиях | 1985 |

|

SU1397171A1 |

| Заливочно-дозирующее устройство | 1984 |

|

SU1196130A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| БИБЛИОТЕНД I | 1972 |

|

SU323188A1 |

Авторы

Даты

1978-07-25—Публикация

1976-06-25—Подача