А-А

с 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Штамп для формовки изделий из листового металла | 1983 |

|

SU1131575A1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

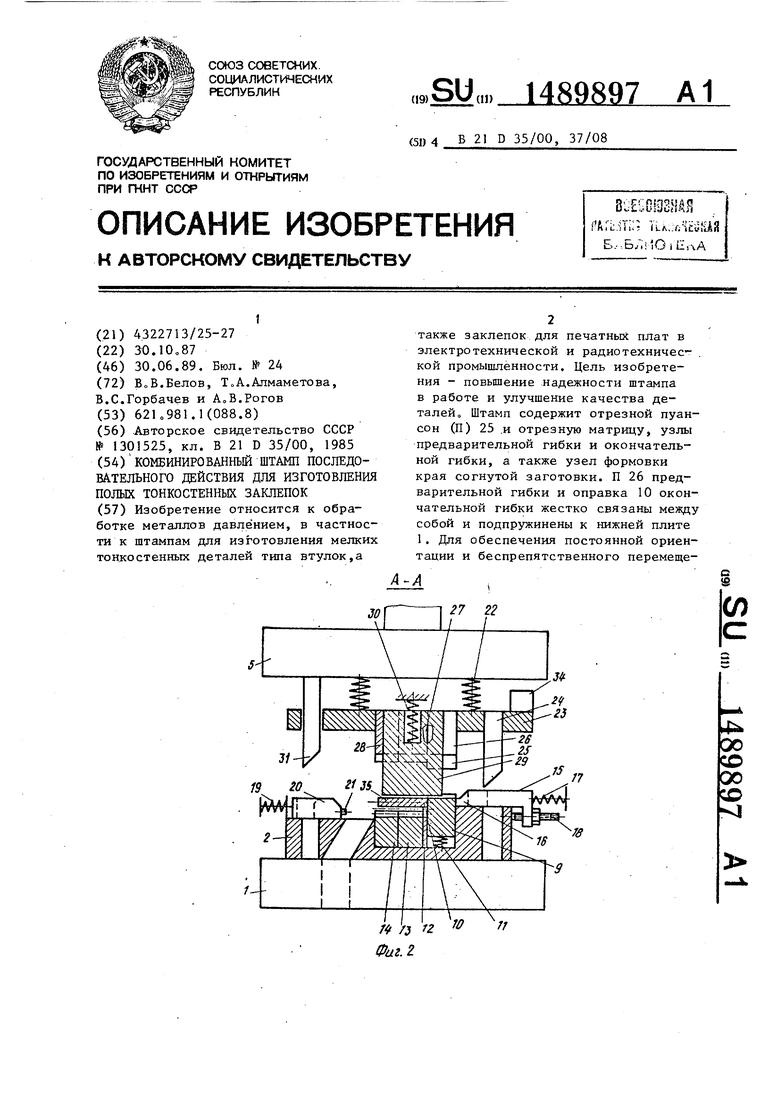

Изобретение относится к обработке металлов давлением, в частности к штампам для изготовления мелких тонкостенных деталей типа втулок, а также заклепки для печатных плат в электротехнической и радиотехнической промышленности. Цель изобретения - повышение надежности штампа в работе и улучшение качества деталей. Штамп содержит отрезной пуансон (П) 25 и отрезную матрицу, узлы предварительной гибки и окончательной гибки, а также узел формовки края согнутой заготовки. П 26 предварительной гибки и оправка 10 окончательной гибки жестко связаны между собой и подпружинены к нижней плите 1. Для обеспечения постоянной ориентации и беспрепятственного перемещения заготовок с одной операции на другую свободный конец оправки 10 выполнен с дополнительным участком 35, размещенным между верхней полуматрицей (ПМ) 28 и нижней ПМ 14 узла формовки. ПМ 14 неподвижно связана с нижним держателем 2. Верхний держатель 23 установлен с возможностью ограниченного перемещения относительно верхней плиты 5. После отрезки заготовки она изгибается в узле предварительной гибки и при следующем рабочем ходе передается в узел окончательной гибки для получения втулки. При следующем рабочем ходе втулка подается по оправке 10 в узел формовки края согнутой заготовки, где зажимается ПМ 28 и 14 и формуется П 21. Рабочие поверхности ПМ 28 и 14 выполнены с одинаковым профилем и в одной плоскости с ПМ 27 и 13 узла окончательной гибки. Дополнительное торможение заготовки на участке 35 оправки предотвращает возможные сбои шага подачи, при этом ПМ 14 не препятствует подаче заготовки. 3 ил.

(Л

к

ния заготовок с одной операции на другую свободный конец оправки 10 выполнен с дополнительным участком 35, размещенным между верхней полуматри- цей (ПМ) 28 и нижней ПМ 14 узла формовки, ПМ 14 неподвижно связана с нижним держателем 2. Верхний держатель 23 установлен с возможностью ограниченного перемещения относительно верхней плиты 5. После отрезки заготовки она изгибается в узле предварительной гибки и при следующем рабочем ходе передается в узел окон.-

Изобретение относится к обработке металлов давлением, в частности к щтампам для изготовления мелких тонкостенных деталей типа втулок, например заклепок для печатных плат в электромеханической и радиотехничес кой промышленности.

Целью изобретения является повышение надежности в работе штампа и улучшение качества получаемых деталей .-

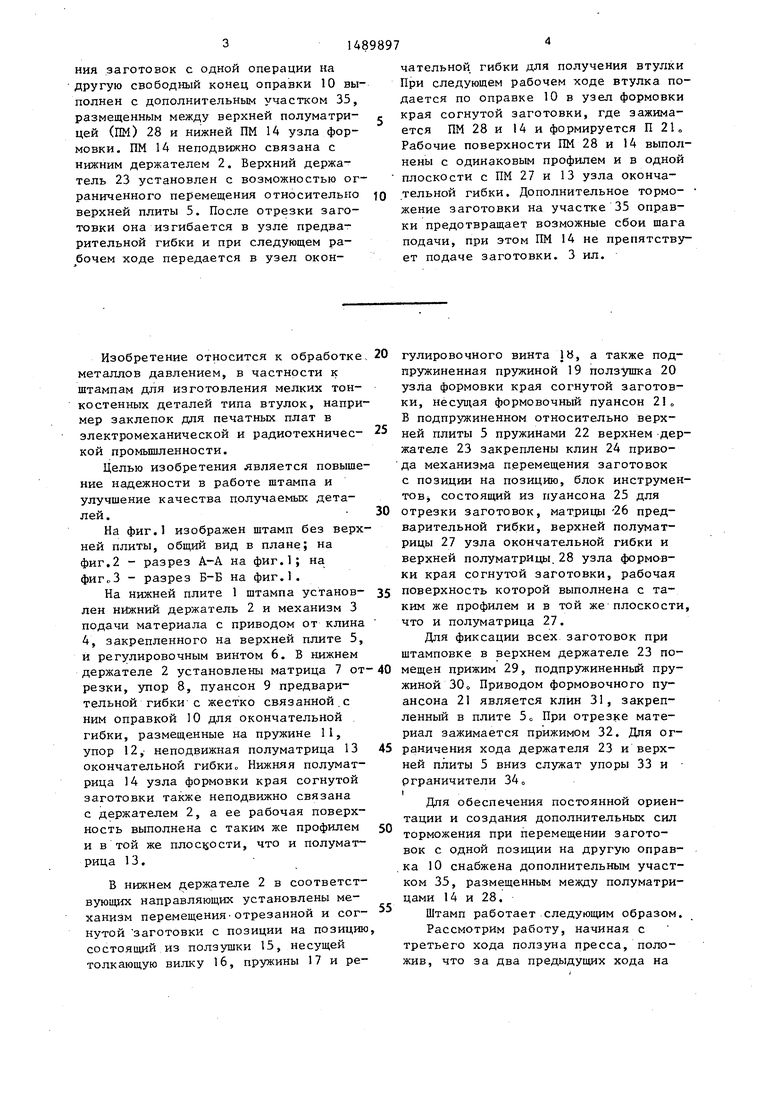

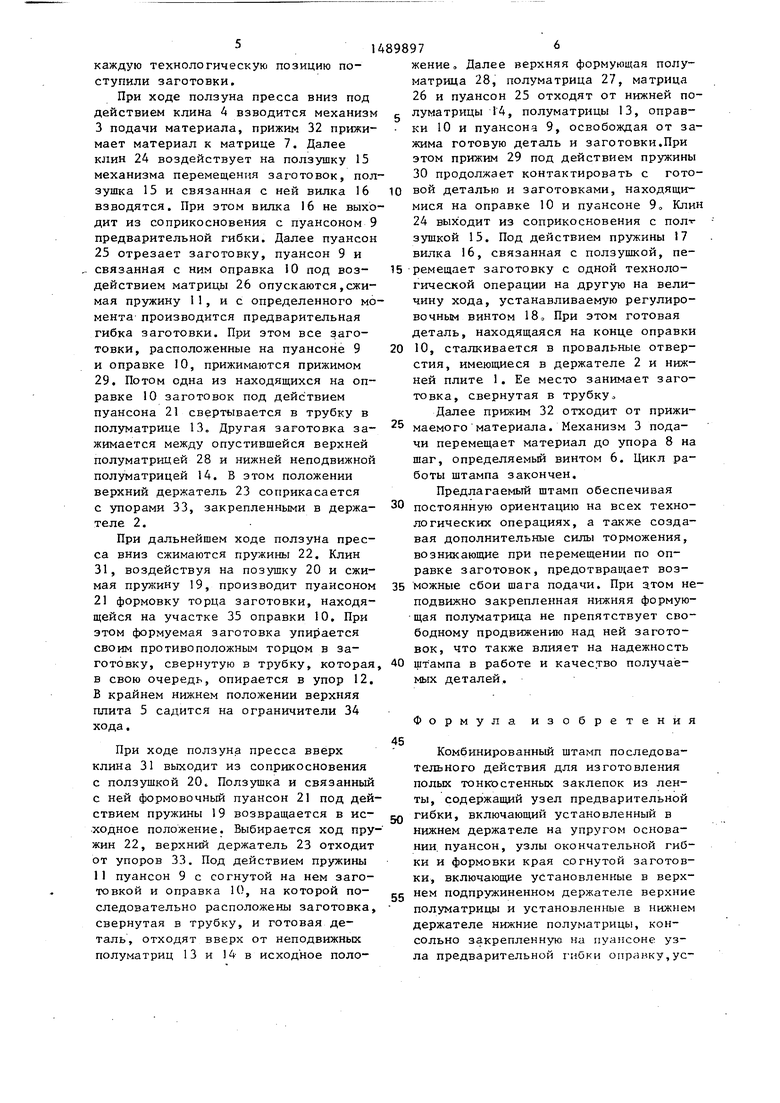

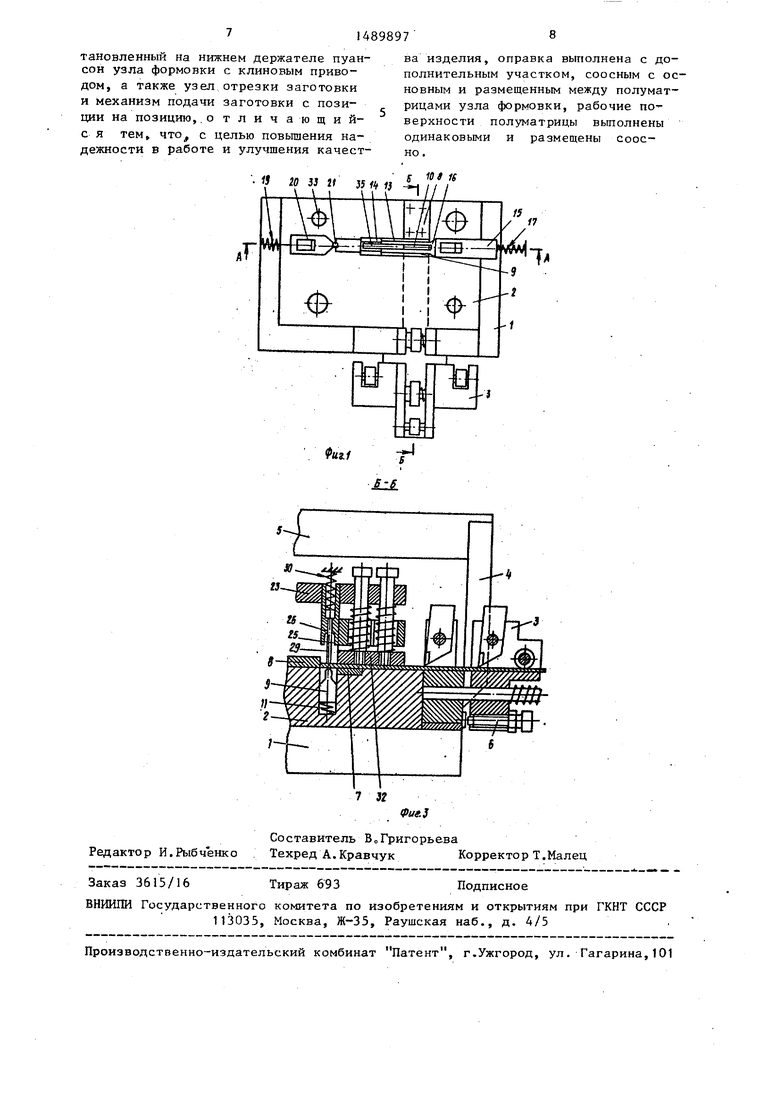

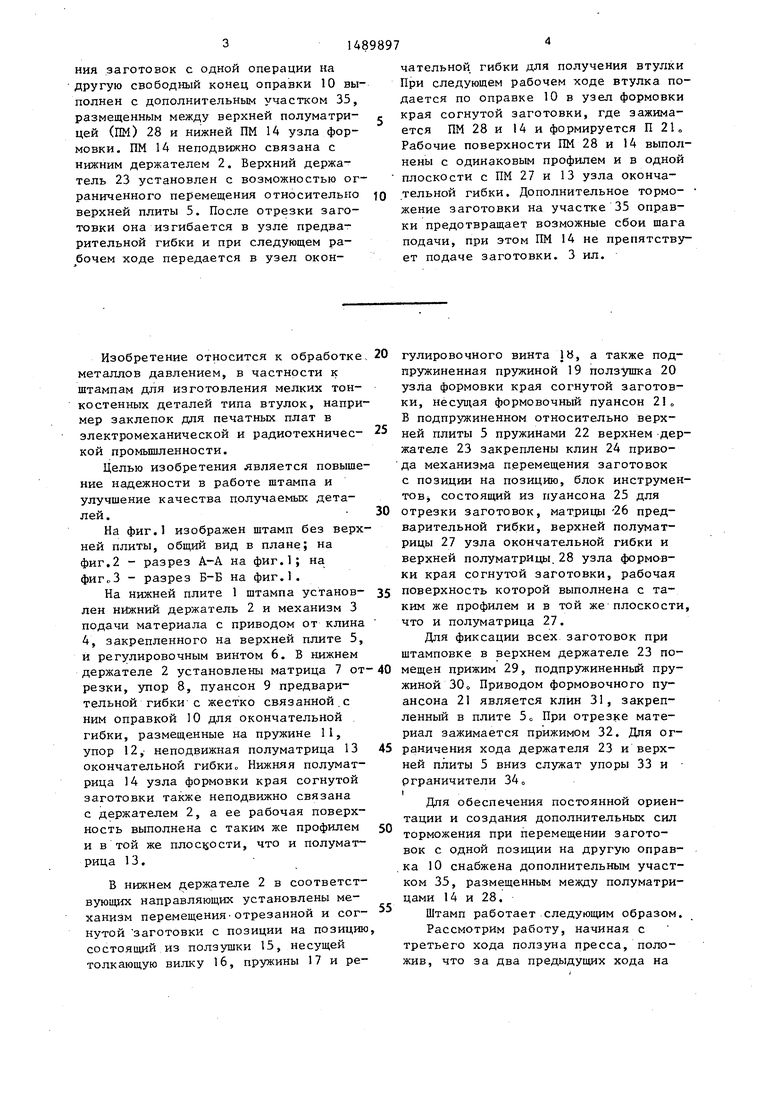

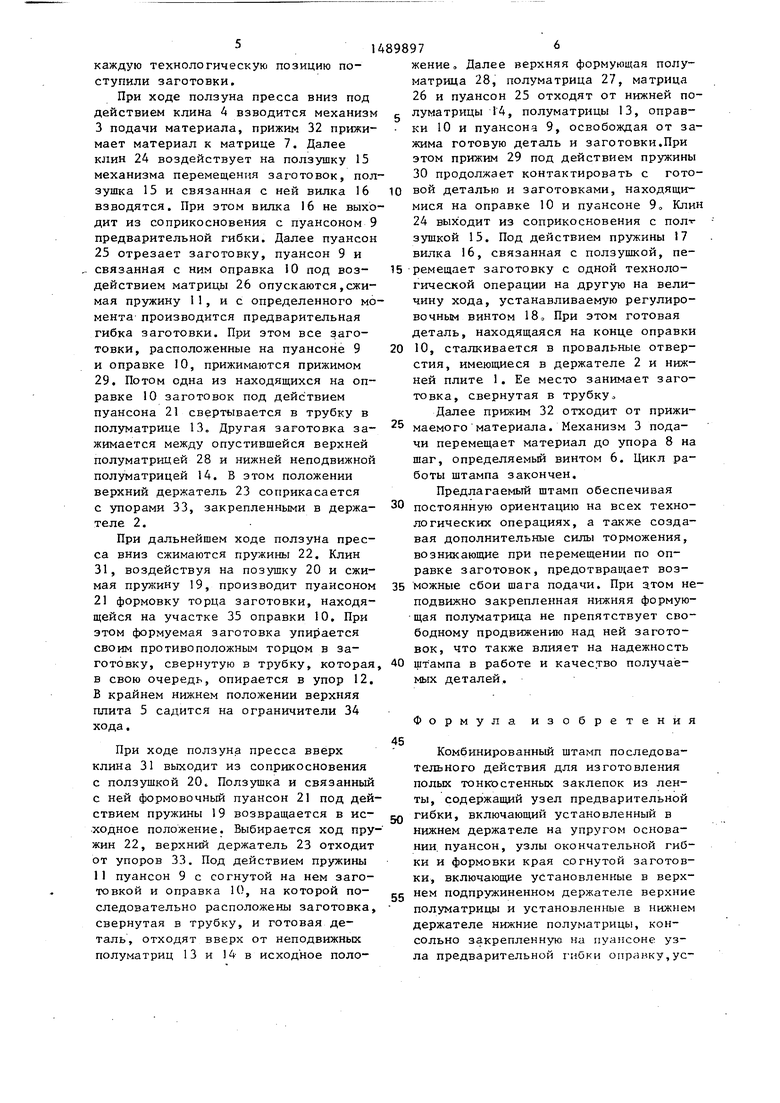

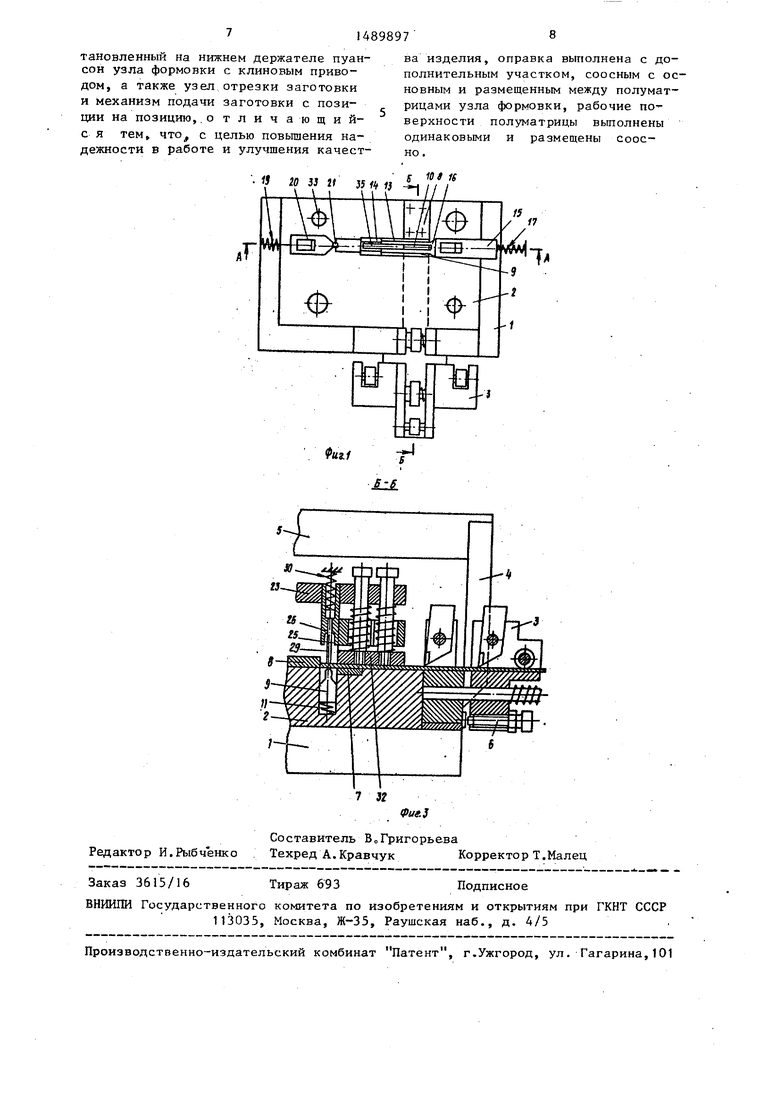

На фиг.1 изображен штамп без верхней плиты, общий вид в плане; на фиг.2 - разрез А-А на фиг.1; на фиГоЗ - разрез Б-Б на фиг.1.

На нижней плите 1 штампа установ- лен Нижний держатель 2 и механизм 3 подачи материала с приводом от клина 4, закрепленного на верхней плите 5, и регулировочным винтом 6. В нижнем держателе 2 установлены матрица 7 от резки, упор 8, пуансон 9 предварительной гибки с жестко связанной с ним оправкой 10 для окончательной гибки, размещенные на пружине 11, упор 12,- неподвижная полуматрица 13 окончательной гибки Нижняя полуматрица 14 узла формовки края согнутой заготовки также неподвижно связана с держателем 2, а ее рабочая поверхность выполнена с таким же профилем и в той же плоскости, что и полуматрица 13.

В нижнем держателе 2 в соответствующих направляющих установлены механизм перемещения-отрезанной и сог нутой заготовки с позиции на позицию состоящий из ползушки 15, Несущей толкающую вилку 16, пружины 17 и ре.

чательной, гибки для получения втулки При следующем рабочем ходе втулка подается по оправке 10 в узел формовки края согнутой заготовки, где зажимается ПМ 28 и 14 и формируется П 21, Рабочие поверхности ПМ 28 и 14 выполнены с одинаковым профилем и в одной плоскости с ПМ 27 и 13 узла окончательной гибки. Дополнительное тормо- жение заготовки на участке 35 оправки предотвращает возможные сбои шага подачи, при этом ПМ 14 не препятствует подаче заготовки, 3 ил.

25

, 20 30

3540 45 50 , 55

гулировочного винта 18, а также подпружиненная пружиной 19 ползушка 20 узла формовки края согнутой заготовки, несущая формовочный пуансон 21„ В подпружиненном относительно верхней плиты 5 пружинами 22 верхнем держателе 23 закреплены клин 24 приво- да механизма перемещения заготовок с позиции на позицию, блок инструментов j состоящий из пуансона 25 для отрезки заготовок, матрицы 26 предварительной гибки, верхней полуматрицы 27 узла окончательной гибки и верхней полуматрицы, 28 узла формовки края согнутой заготовки, рабочая поверхность которой выполнена с таким же профилем и в той же плоскости, что и полуматрица 27.

Для фиксации всех заготовок при щтамповке в верхнем держателе 23 помещен прижим 29, подпружиненный пружиной 30 Приводом формовочного пуансона 21 является клин 31, закрепленный в плите 5 о При отрезке материал зажимается прижимом 32. Для ограничения хода держателя 23 и верхней плиты 5 вниз служат упоры 33 и рграничители 34 I

Для обеспечения постоянной ориентации и создания дополнительных сил торможения при перемещении заготовок с одной позиции на другую оправ- .ка 10 снабжена дополнительным участком 35, размещенным между полуматрицами 14 и 28.

Штамп работает следующим образом.

Рассмотрим работу, начиная с третьего хода ползуна пресса, положив, что за два предыдущих хода на

каждую технологическую позицию поступили заготовки.

При ходе ползуна пресса вниз под действием клина 4 взводится механизм 3 подачи материала, прижим 32 прижимает материал к матрице 7. Далее клин 24 воздействует на ползушку 15 механизма перемещения заготовок, пол- зушка 15 и связанная с ней вилка 16 10 взводятся. При этом вилка 16 не выходит из соприкосновения с пуансоном 9 предварительной гибки. Далее пуансон 25 отрезает заготовку, пуансон 9 и связанная с ним оправка 10 под воздействием матрицы 26 опускаются,сжимая пружину 11, и с определенного момента производится предварительная гибка заготовки. При этом все заготовки, расположенные на пуансоне 9 и оправке 10, прижимаются прижимом 29. Потом одна из находящихся на оправке 10 заготовок под действием пуансона 21 свертывается в трубку в

жение. Далее верхняя формующая полуматрица 28, полуматрица 27, матрица 26 и пуансон 25 отходят от нижней по с луматрицы 14, полуматрицы 13, оправ- - ки 10 и пуансона 9, освобождая от за жима готовую деталь и заготовки.При этом прижим 29 под действием пружины 30 продолжает контактировать с гото вой деталью и заготовками, находящимися на оправке 10 и пуансоне 9, Кли 24 вых одит из соприкосновения с полт зушкой 15. Под действием пружины 17 вилка 16, связанная с ползушкой, пе- 15 ремещает заготовку с одной технологической операции на другую на величину хода, устанавливаемую регулировочным винтом 18о При этом готовая деталь, находящаяся на конце оправки 10, сталкивается в провальные отверстия, имеющиеся в держателе 2 и нижней плите 1. Ее место занимает заготовка, свернутая в трубку,

Далее прижим 32 отходит от прижи20

30

полуматрице 13. Другая заготовка за- маемого материала. Механизм 3 пода- жимается между опустившейся верхней полуматрицей 28 и нижней неподвижной полуматрицей 14. В этом положении верхний держатель 23 соприкасается с упорами 33, закрепленными в держателе 2.

При дальнейшем ходе ползуна пресса вниз сжимаются пружины 22. Клин 31, воздействуя на позушку 20 и сжимая пружину 19, производит пуансоном 21 формовку торца заготовки, находящейся на участке 35 оправки 10. При этом формуемая заготовка упирается своим противоположнььм торцом в заготовку, свернутую в трубку, которая, в свою очередь, опирается в упор 12. В крайнем нижнем положении верхняя плита 5 садится на ограничители 34 хода.

чи перемещает материал до упора 8 на щаг, определяемый винтом 6. Цикл работы штампа закончен.

Предлагаемый штамп обеспечивая постоянную ориентацию на всех технологических операциях, а также создавая дополнительные силы торможения, возникающие при перемещении по оправке заготовок, предотвращает воз- 35 можные сбои шага подачи. При атом не подвижно закрепленная нижняя формую- щая полуматрица не препятствует свободному продвижению над ней заготовок, что также влияет на надежность шт ампа в работе и качество получаемых деталей.

40

Формула изобретения

При ходе ползуна пресса вверх клина 31 выходит из соприкосновения с ползушкой 20с Ползушка и связанный с ней формовочный пуансон 21 под действием пружины 19 возвращается в ис- ходное положение. Выбирается ход пружин 22, верхний держатель 23 отходит от упоров 33. Под действием пружины 11 пуансон 9 с согнутой на нем заготовкой и оправка 10, на которой последовательно расположены заготовка, свернутая в трубку, и готовая деталь, отходят вверх от неподвижных полуматриц 13 и 14- в исходное поло

жение. Далее верхняя формующая полуматрица 28, полуматрица 27, матрица 26 и пуансон 25 отходят от нижней по- луматрицы 14, полуматрицы 13, оправ- ки 10 и пуансона 9, освобождая от зажима готовую деталь и заготовки.При этом прижим 29 под действием пружины 30 продолжает контактировать с готовой деталью и заготовками, находящимися на оправке 10 и пуансоне 9, Клин 24 вых одит из соприкосновения с полт зушкой 15. Под действием пружины 17 вилка 16, связанная с ползушкой, пе- ремещает заготовку с одной технологической операции на другую на величину хода, устанавливаемую регулировочным винтом 18о При этом готовая деталь, находящаяся на конце оправки 10, сталкивается в провальные отверстия, имеющиеся в держателе 2 и нижней плите 1. Ее место занимает заготовка, свернутая в трубку,

Далее прижим 32 отходит от прижи

маемого материала. Механизм 3 пода-

чи перемещает материал до упора 8 на щаг, определяемый винтом 6. Цикл работы штампа закончен.

Предлагаемый штамп обеспечивая постоянную ориентацию на всех технологических операциях, а также создавая дополнительные силы торможения, возникающие при перемещении по оправке заготовок, предотвращает воз- можные сбои шага подачи. При атом неподвижно закрепленная нижняя формую- щая полуматрица не препятствует свободному продвижению над ней заготовок, что также влияет на надежность шт ампа в работе и качество получаемых деталей.

Формула изобретения

Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок из ленгибки, включающий установленный в нижнем держателе на упругом основании, пуансон, узлы окончательной гибки и формовки края согнутой заготовки, включающие установленные в верхнем подпружиненном держателе верхние полуматрицы и установленные в нижнем держателе нижние полуматрицы, кон- сольно закрепленную на пуансоне узла предварительной i-иоки оправку,установленный на нижнем держателе пуансон узла формовки с клиновым приводом, а также узел отрезки заготовки и механизм подачи заготовки с позиции на позицию,.отличаю щи й- с я тем, что с целью повьшения надежности в работе и улучшения качест ;у; ///

S 101

Фиг.1

///

ва изделия, оправка выполнена с дополнительным участком, соосным с основным и размещенным между полуматрицами узла формовки, рабочие поверхности полуматрицы выполнены одинаковыми и размещены соос- но.

S 101 К

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-30—Подача