(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОЙ ЗАГОТОВКИ МЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ Предлагаемое изобретение относится к оборудованию для бехотходной заготовки цилиндрических (например, трубных) деталей методом контактной стыковой сварки заготовок в плеть для дальнейшего их безостаточного раскроя. Известна линия, в которой перед раскроем на детали (например трубы или прутки) заготовки первоначально свариваются в плеть «бесконечной длины I. Подобные линии позволяют равномерно загружать все технологическое оборудование увеличить производительность труда, а также практически исключить отход заготовок. Наиболее близкой к предлагаемой по технической сущности является поточная линия для безотходной заготовки мерных цилиндрических деталей, содержащая установленные по ходу технологического процесса и связанные между собой стеллаж, механизм подачи заготовок к стыко-сварочной машине, центрирующее устройство, машину для контактной стыковой сварки и механизм раскроя 2. Большое значение при сварке цилиндрических заготовок имеет точность загрузки (точность исходного положения торцов свариваемых деталейотносительно оси сварочной машины) и точность центровки деталей в сварочной машине, что влияет на качество сварки и геометрию свариваемых деталей. Однако в известной линии при сварке заготовок на стационарных сварочных машинах контроль точности загрузки и центровки деталей не автоматизирован и осуществляется сварщиком - оператором визуально, что не позволяет достичь проектной производительности сварочного оборудования и всей линии в целом, снижает качество сварки. Цель изобретения - улучшение качества сварки путем повышения точности центровки заготовок. Это достигается тем, что линия предлагаемой конструкции снабжена установленными по обе стороны от механизма подачи и параллельно ему рельсом и направляющим профилем, механизм подачи заготовок в сварочную машину выполнен в виде цилиндра, корпус которого установлен с возможностью перемещения относительно штока, неподвижно закрепленного параллельно оси сварочной машины, один конец штока снабжен поворотным упором, а корпус цилиндра снабжен жестко закрепленным на

нем хомутом со стержнем и роликом, взаимодействующим с направляющим профилем, центрирующее устройство выполнено в виде поворотного скобообразного корпуса, один конец которого шарнирно связан с корпусом цилиндра механизма подачи, а другой снабжен роликоопорой, взаимодействующей с рельсом, в корпусе в направляющих с возможностью радиального перемещения установлены зажимные бащмаки и поворотный зажимный элемент со скосами, взаимодействующими с зажимными бащмаками, два из которых, расположенные у зева корпуса, выполнены самоцентрирующими.

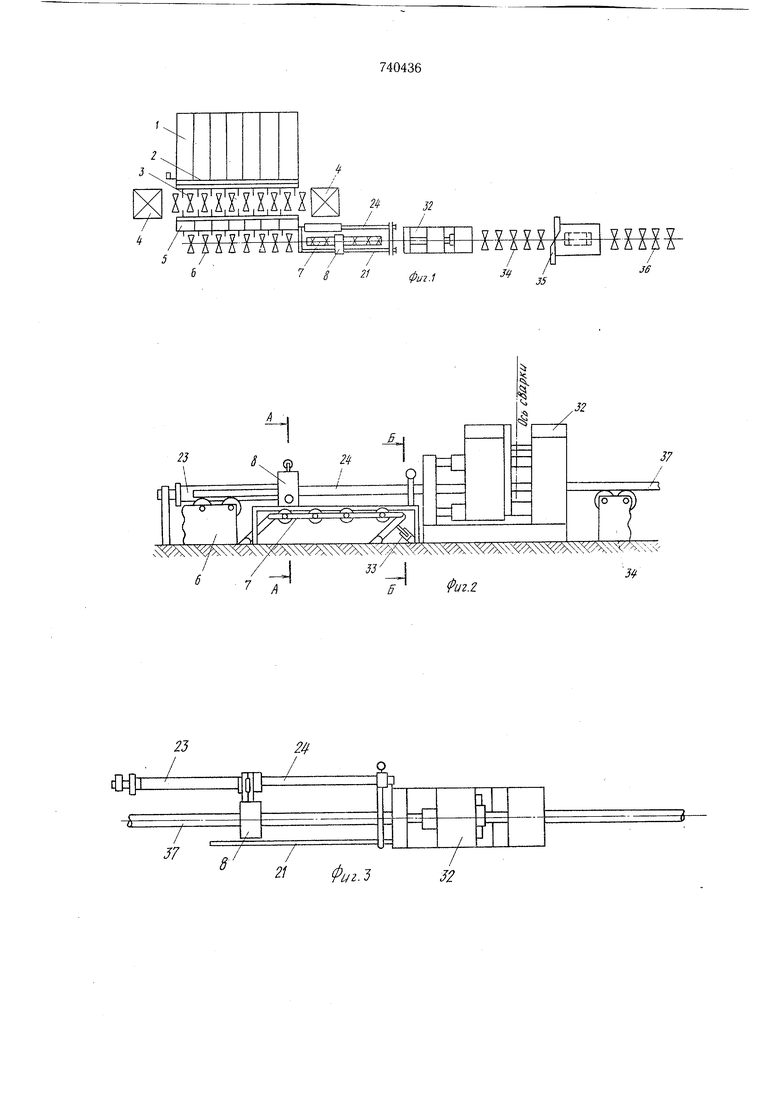

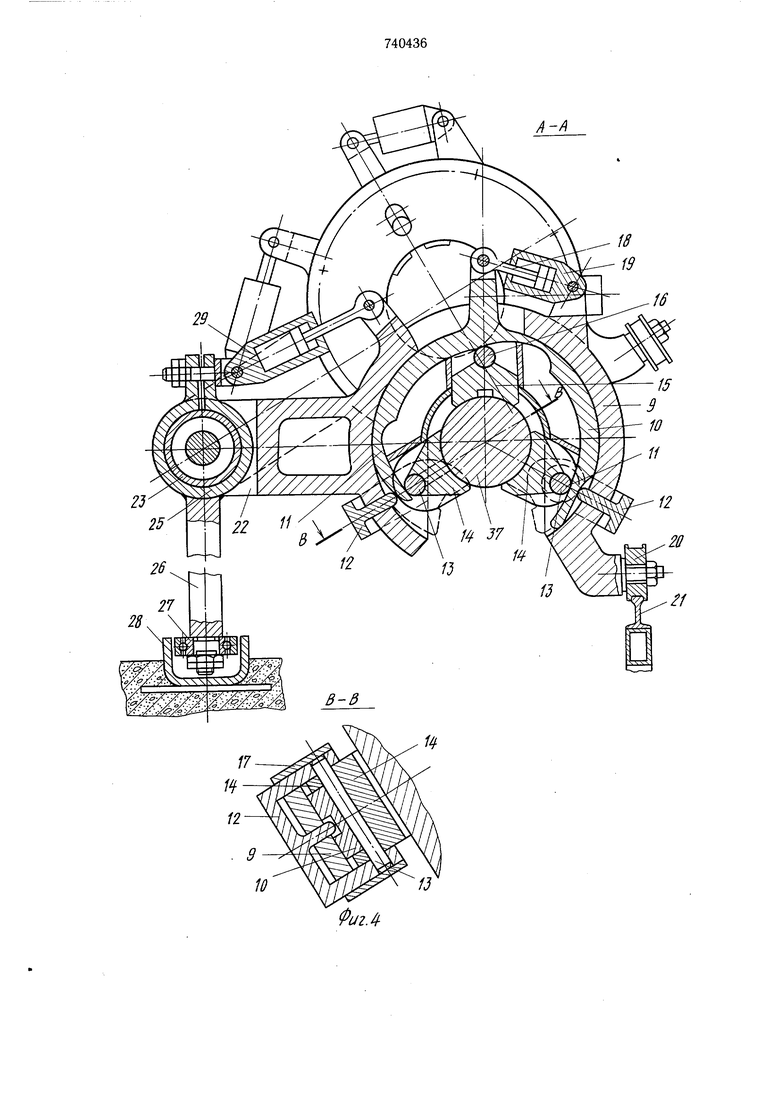

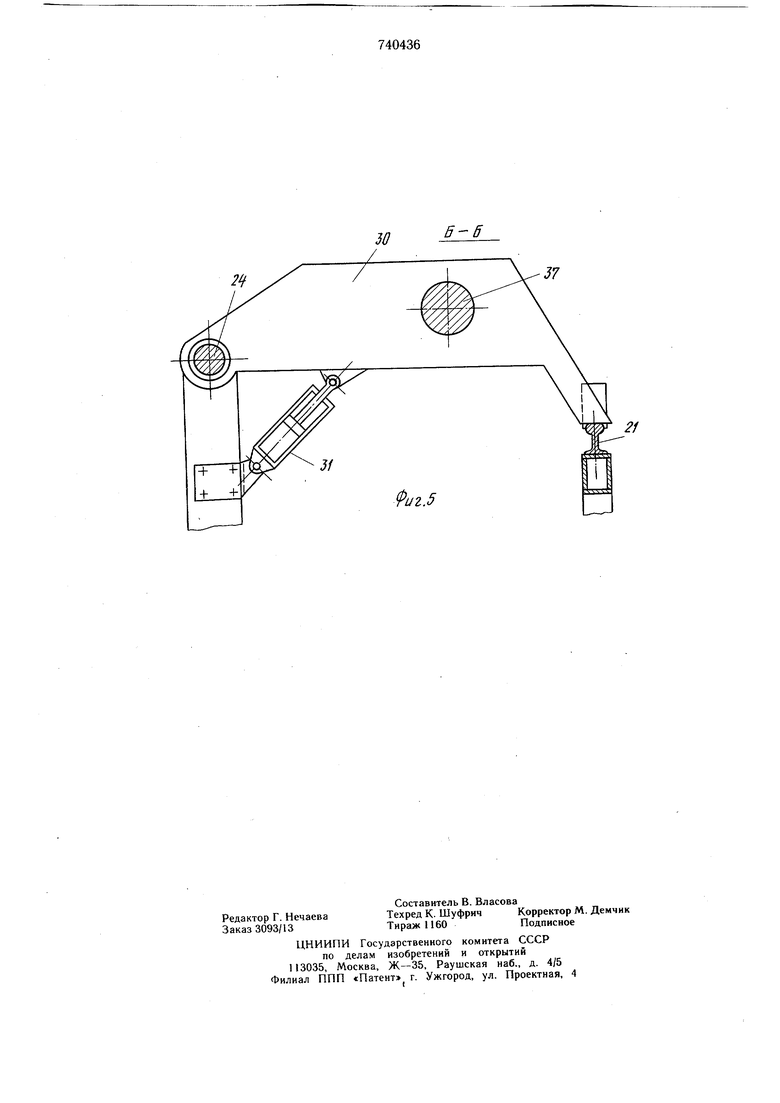

На фиг. 1 дана схема поточной линии для безотходной заготовки мерных цилиндрических деталей; на фиг. 2 - установка сварочной машины и подающего центрирующего механизма в поточной линии; на фиг. 3 - то же, план; на фиг. 4 - разрез А-А на фиг. 2 с сечением В-В; на фиг. 5 - сечение Б-Б на фиг. 2.

Поточная линия для безотходной заготовки мерных деталей методом контактной стыковой сварки содержит наклонный стеллаж 1, дозатор 2, промежуточный реверсивный рольганг 3, зачистные станки 4, перекладыватель 5, выходной рольганг 6 с опускающейся частью 7, подающий центрирующий механизм 8 подачи заготовок в сварочную мащину.

Эти механизмы выполнены в виде скобообразного корпуса 9, внутри которого размещен поворотный зажимный элемент 10 со скосами 11, контактирующими с ползунами 12, несущими оси 13. На осях 13 шарнирно смонтированы зажимные бащмаки 14.

В противоположной зеву стороне скобообразного корпуса 9 расположен зажимный бащмак 15 с возможностью радиального поступательного движения. В бащмаке 15 неподвижно укреплен сухарь 16. Оси 13 и сухарь 16 контактируют со скосами 11 поворотного зажимного элемента 10. Щеки 17, установленные с обеих сторон корпуса 9, удерживают от выпадания оси 13 и своими пазами ограничивают ход сухаря 16.

Поворотный зажимный элемент 10 связан со штоком 18 цилиндра 19, шарнирно укрепленного на корпусе 9. На корпусе 9 смонтирован ролик 20, опирающийся на рельс 21, установленный вдоль входного рольганга 6. Заодно с корпусом 9 выполнена двуплечая вилка 22, которая шарнирно крепится на цилиндр 23, щток 24 которого неподвижно закреплен вдоль входного рольганга 6 со стороны, противоположной рельсу 21.

В проеме вилки 22 корпуса 9 на цилиндре 23 установлен стяжной хомут 25, несущий стержень 26, на конце которого закреплен подшипник 27. Подшипник контактирует с неподвижно установленным направляющим профилем 28, удерживая цилиндр 23 от проворота вокруг неподвижного штока 24. Направляющий профиль 28 устанавливается

параллельно с основанием входного рольганга 6 вдоль оси неподвижного штока 24. Корпус 9 подающего центрирующего механизма и корпус цилиндра 23 через стяжной хомут 25 шарнирно соединены с цилиндром

29.На конце штока 24, обращенном к сварочной машине, шарнирно установлен упор

30,в свою очередь щарнирно соединенный с цилиндром 31 и опирающийся противоположным концом на рельс 21.

Сварочная машина 32 снабжена механизмами корректировки положения свариваемых деталей в зажатом состоянии, а также приводом импульсного оплавления.

Кроме того, сварочная машина снабже-, на устройством для снятия грата и защиты поточной линии от брызг расплавленного металла во время сварки.

Цилиндры 33 служат для поднятия перед началом работы опускающейся части 7 входного рольганга в верхнее положение.

В состав поточной линии входят также средний рольганг 34, механизм раскроя 35 и выходной рольганг 36.

Входной рольганг 6, подающий центрирующий механизм 8 (в рабочем положении), средний 34 и выходной 36 рольганги расположены соосно на линии подачи свариваемых деталей 37 в сварочную машину.

Перед началом работы цилиндром 33 приводят опускаюпдуюся часть 7 входного рольганга 6 в верхнее положение. Одновременно при помощи цилиндров 29 и 31 поднимают в верхнее положение подающий центрирующий механизм 8 и упор 30. При этом подающий центрирующий механизм и упор 30 поворачиваются относительно оси штока 24 и выходят из контакта с рельсом 21.

Включением цилиндра 19 подающего центрирующего механизма 8 поворачивают поворотный зажимный элемент 10 против часовой стрелки. При этом скосы 11 зажимного элемента 10 воздействуют на ползуны 12 и отводят их от центра подающего центрирующего механизма, а зажимные башмаки 14 поворачиваются на осях 13 в сторону зева корпуса 9. Включением цилиндра 23 отводят подающий центрирующий механизм, который перемещается вместе с корпусом цилиндра влево от упора 30 на расстояние 2, (фиг. 2), равное расстоянию от упора до линии сварки.

Линия находится в исходном положении и готова к работе.

Работа линии осуществляется в следующей последовательности.

На наклонный стеллаж 1 укладывают пакет трубных заготовок, которые располагаются в один ряд. Дозаторами 2 одну трубу подают на промежуточный реверсивный рольганг 3, при помощи которого производят поочередно подачу концов трубы в левый и правый зачистный станок 4. Операция зачистки концов труб обеспечивает надежный их контакт с токоведущими губками сварочной машины. После зачистки концов первую трубу с помощью перекладывателя 5 передают на входной рольганг 6, по которому перемещают трубу в направлении сварочной машины 32 до положения, когда левый ее торец окажется за упором 30. Включением цилиндров 33 и 31 опускают опускаюшуюся часть 7 входного рольганга 6 и упор 30 соответственно. Каждую последующую трубу подают по входному рольгангу до упора 30. Затем включают цилиндр29 и опускают подающий центрирующий механизм 8 до упора ролика 20 в рельс 21. При этом зажимные башмаки 14, соприкасаясь с трубой 37, поворачиваются вокруг осей 13 в направлении, противоположном зеву скобообразного корпуса 9, затягивая трубу 37 внутрь подающего центрирующего механизма. Включением цилиндра 19 поворачивают зажимный элемент 10 по часовой стрелке. Скосы 11 воздействуют на сухарь 16 и оси 13, перемещая зажимные башмаки 14 и 15 к центру механизма.

Происходит зажатие и центровка свариваемой детали 37 относительно продольной оси сварочной машины 32. Одновременно при помощи цилиндра 31 поднимают упор 30.

Включением цилиндра 23 перемещают подающий центрирующий механизм вместе со свариваемой деталью вправо на величину К1совмещая правый торец свариваемой детали с линией сварки. При этом подаваемая деталь своим правым торцом досылает в сварочную машину предыдущую, также совмещая ее левый торец с линией сварки. Производят зажим свариваемых деталей в подвижном и неподвижном зажимных устройствах сварочной мащины и одновременно раскрытие подающего центрирующего механизма (цилиндром 19), его подъем (цилиндром 29) и отвод в левое исходное положение (цилиндром 23). Положение свариваемых деталей, поданных в сварочную машину подающим центрирующим механизмом, полностью соответствует положению зажимных губок машины и не требует дополнительной корректировки. Однако заготовки (например, трубы) имеют отклонения как по диаметру, так и по форме правильной окружности. При этом для получения сварной трубы с равнопрочными стенками необходимо перед сваркой равномерно распределить отклонения площади поперечного сечения одной заготовки относительно другой. Для этой цели сварочная машина снабжена механизмами корректировки положения свариваемых деталей в зажатом состоянии.

По окончании центровки производится сварка заготовок. После разжатия зажимных устройств сварочной машины сваренные детали перемещаются по среднему рольГангу 34 до тех пор, пока левый торец сваренных деталей расположится между упором 30 и сварочной машиной. Очередная

заготовка, подаваемая в сварочную машину со входного рольганга подающим центрирующим механизмом на величину t( досылает левый торец сваренных деталей на линию сварки.

Повторением описанных операций трубы свариваются в плеть, которую по среднему рольгангу 34 подают к механизму раскроя 35 и разрезают на мерные трубные изделия.

Предлагаемая поточная линия для безотходной заготовки мерных цилиндрических деталей методом контактной сварки позволяет автоматизировать процесс загрузки заготовок, осуществить автоматическую их центровку в сварочной мащине при загрузке в зажатом состоянии и обеспечить требуемые геометрические формы и размеры готовых изделий. Все это позволяет равномерно загрузить технологическое оборудование поточной линии, повысить качество сварки, сократить расход металла, что в конечном счете, повышает производительность труда на 20-25%.

Формула изобретения Поточная линия для безотходной заготовки мерных цилиндрических деталей, содержащая установленные по ходу технологического процесса и связанные между собой стеллаж, механизм подачи заготовок к стыко-сварочной машине, центрирующее устройство, машину для контактной стыковой сварки и механизм раскроя, отличающаяся тем, что, с целью улучшения качества сварки путем повыщения точности центровки заготовок, линия снабжена установленными по обе стороны механизма подачи и параллельно ему рельсом и направляющим профилем, механизм подачи заготовок в сварочную машину выполнен в виде цилиндра, корпус которого установлен с возможностью перемещения относительно штока, неподвижно закрепленного параллельно оси сварочной машины, один конец штока снабжен поворотным упором, а корпус цилиндра снабжен жестко закрепленным на нем хомутом со стержнем и роликом, взаимодействующим с направляюшим профилем, центрирующее устройство выполнено в виде поворотного скобообразного корпуса, один конец которого щарнирно связан с корпусом цилиндра механизма подачи, а другой снабжен роликоопорой, взаимодействующей с рельсом, в корпусе в направляющих с возможностью радиального перемещения установлены зажимные башмаки и поворотный зажимный элемент со скосами, взаимодействующими с зажимными башмаками, два из которых, расположенные у зева корпуса, выполнены самоцентрирующими.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 119503, кл. В 23 К 11/02, 1958.

2.Авторское свидетельство СССР № 408730, кл. В 23 К 11/04. 1970. /г rl fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для безотходной заготовки мерных цилиндрических изделий | 1990 |

|

SU1801717A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

| Механизированная линия изготовления катодных стержней | 1984 |

|

SU1247433A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

23

2

Фиг. 4

2

В-6

37

Авторы

Даты

1980-06-15—Публикация

1977-12-20—Подача