(54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Установка для контактной рельефной сварки | 1982 |

|

SU1109302A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автомат для сборки и сварки угловых швов деталей таврового сечения | 1971 |

|

SU381255A1 |

| Машина для рельефной сварки тормозных колодок | 1978 |

|

SU721276A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Машина для сварки трением | 1980 |

|

SU963764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2065351C1 |

1

Изобретение относится к сварке, точнее к комбинированным устройствам, в которых совмещены сборочные и сварочные устройства для рельефной сварки тормозных колодок.

Известно комбинированное сварочное устройство, содержащее верхний ролик с нажимным пневмоцилиндром, зажимное устройство, привод вращения зажимного механизма, магазин-питатель ободьев, магазинпитатель ребер с механизмами загрузки ребер 1.

Накопление пакета ребер и его правильная установка производится заранее в специальном бункере, щарнирно закрепленном на корпусе устройства. С помощью пневмоцилиндра бункер поворачивается вокруг оси щарнирно и укладывает пакет в магазин-питатель. Ребра из магазина-питателя подаются к зажимному механизму с помощью пневмотолкателя. Во время движения в магазине-толкателе пакета ребер последние удерживаются в нужном положении с помощью прижимного направляющего желоба или магнитной плиты.

Однако в данном устройстве при перекидывании пакета ребер из бункера в магазинпитатель отдельные ребра могут сместиться от первоначального ориентированного положения. В результате этого смещения при подаче ребра в зажимном механизме происходит заклинивание ребра вследствие непопадания его в базирующие поверхности зажимного механизма.

Наиболее близким к предлагаемому по технической сущности является загрузочное устройство, содержащее горизонтальный магазин с принудительным перемещением заготовок приводным толкателем, установленным с возможностью вывода из магазина при загрузке очередной партии заготовок 2

Недостаток этого устройства заключается в смещении ориентированного положения заготовок в процессе загрузки и неустойчивости положения заготовок.

Цель изобретения - повышение надежности устройства и производительности работы.

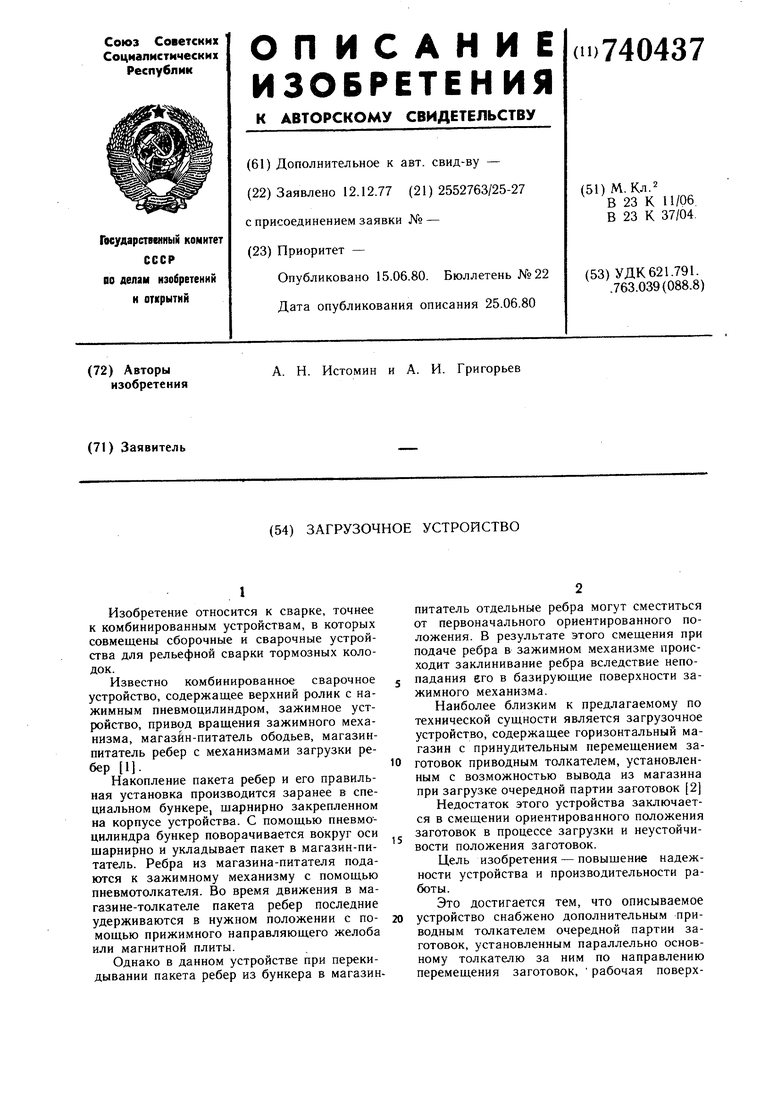

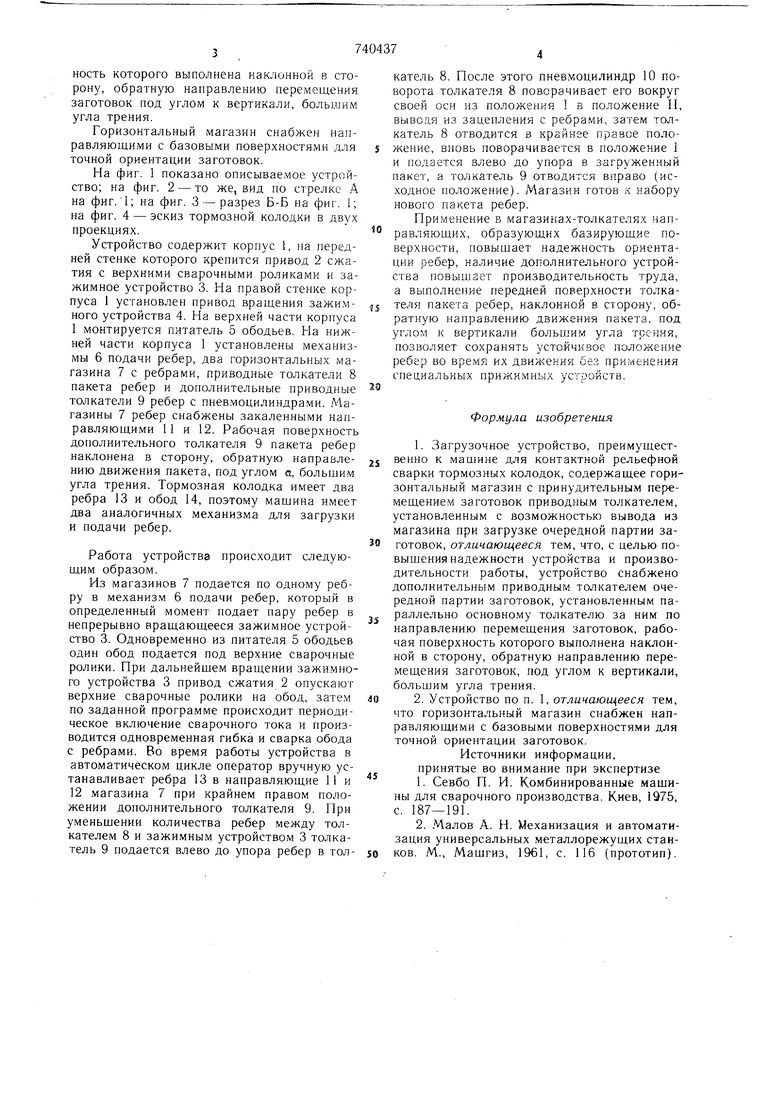

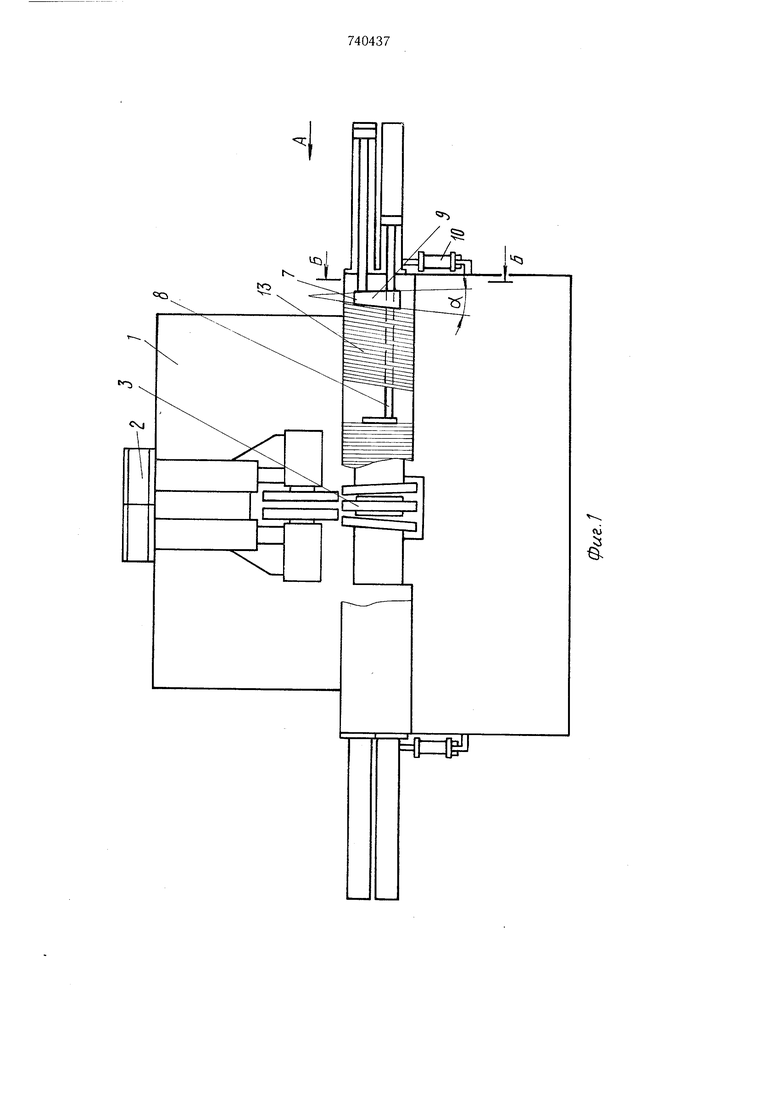

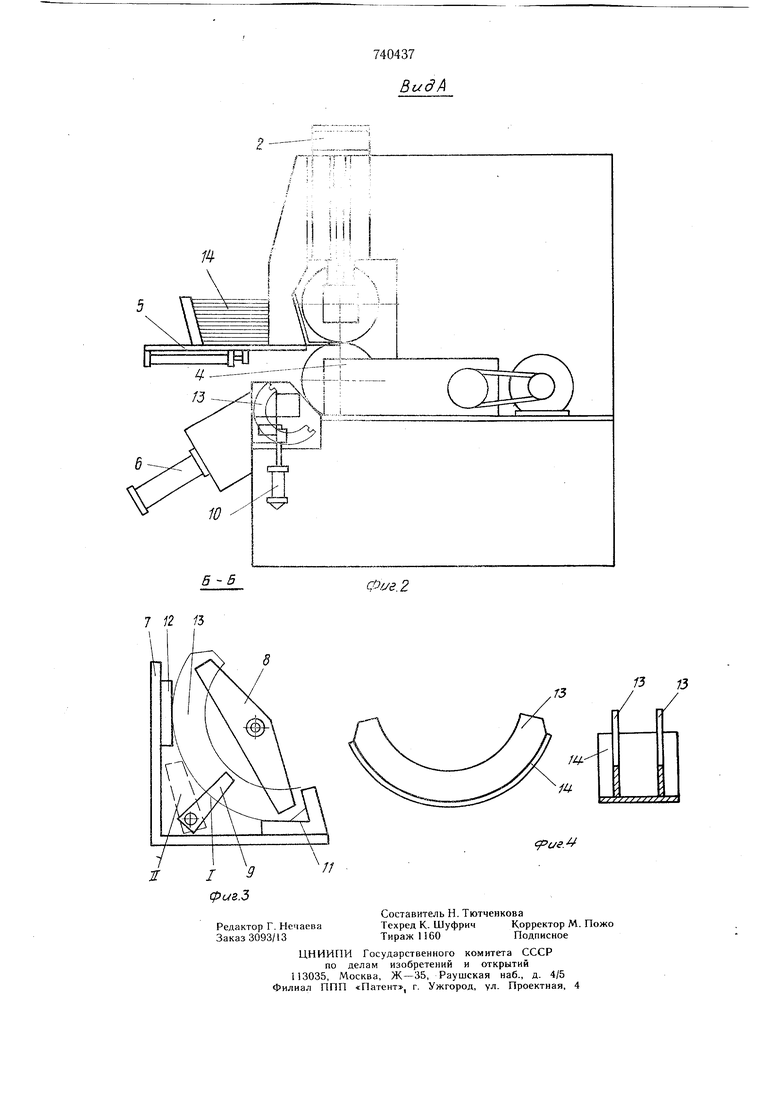

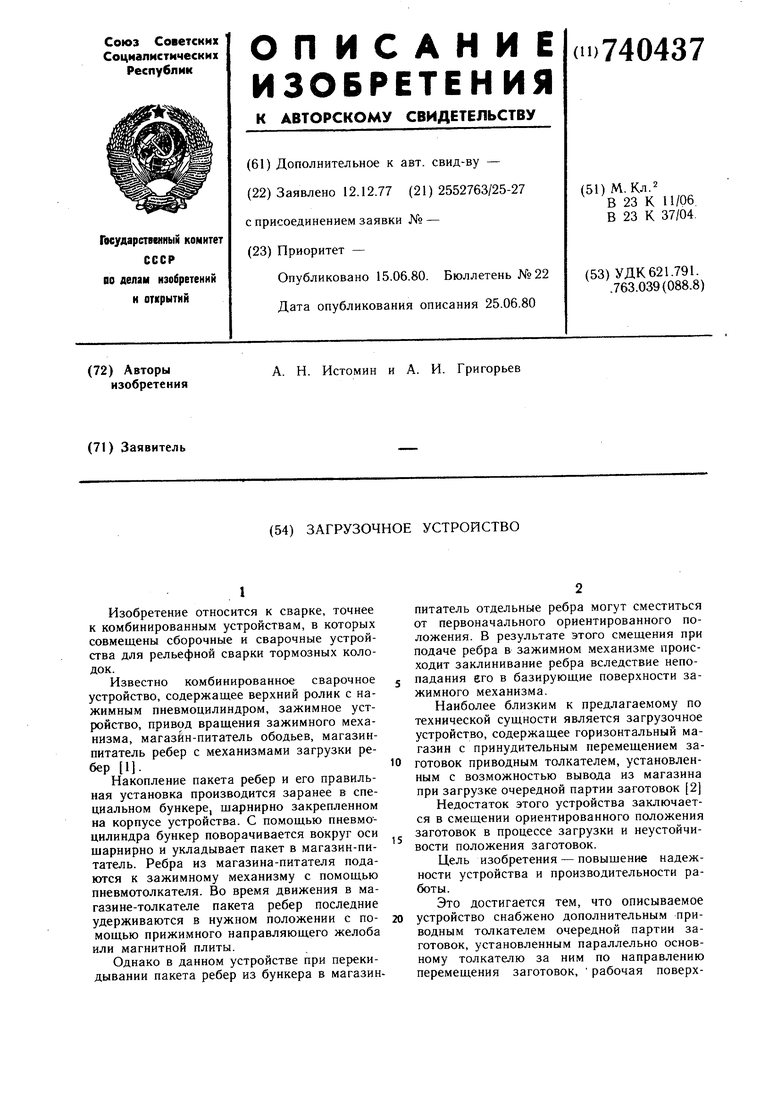

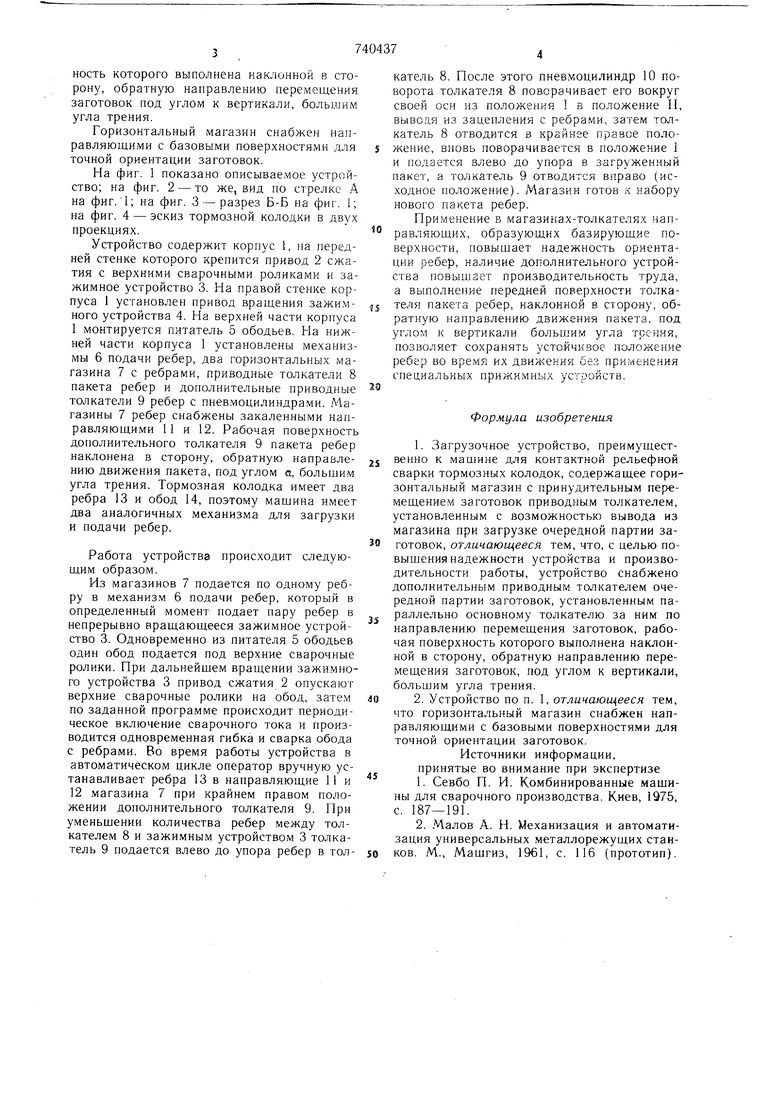

Это достигается тем, что описываемое устройство снабжено дополнительным приводным толкателем очередной партии заготовок, установленным параллельно основному толкателю за ним по направлению перемещения заготовок, рабочая поверхность которого выполнена наклонной в сторону, обратную направлению неремещения заготовок под углом к вертикали, большим угла трения. Горизонтальный магазин снабжен направляющими с базовыми поверхностями для точной ориентации заготовок. На фиг. 1 показано описываемое устройство; на фиг. 2 - то же, вид по стрелке А на фиг.1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - эскиз тормозной колодки в дву.х проекциях. Устройство содержит корпус , па передней стенке которого крепится привод 2 сжатия с верхними сварочными роликами и зажимное устройство 3. На правой стенке корпуса 1 установлен привод вращения зажимного устройства 4. На верхней части корпуса 1 монтируется питатель 5 ободьев. На нижней части корпуса 1 установлены механизмы 6 подачи ребер, два горизонтальных магазина 7 с ребрами, приводные толкатели 8 пакета ребер и дополнительные приводные толкатели 9 ребер с пневмоцилиндрами. Магазины 7 ребер снабжены закаленными направляющими 11 и 12. Рабочая поверхность дополнительного толкателя 9 пакета ребер наклонена в сторону, обратную направлению движения пакета, под углом а, больщим угла трения. Тормозная колодка имеет два ребра 13 и обод 14, поэтому машина имеет два аналогичных механизма для загрузки и подачи ребер. Работа устройства происходит следующим образом. Из магазинов 7 подается по одному ребру в механизм 6 подачи ребер, который в определенный момент подает пару ребер в непрерывно вращающееся зажимное устройство 3. Одновременно из питателя 5 ободьев один обод подается под верхние сварочные ролики. При дальнейщем вращении зажимного устройства 3 привод сжатия 2 опускают верхние сварочные ролики на обод, затем по заданной программе происходит периодическое включение сварочного тока и производится одновременная гибка и сварка обода с ребрами. Во время работы устройства в автоматическом цикле оператор вручную устанавливает ребра 13 в направляющие 11 и 12 магазина 7 при крайнем правом положении дополнительного толкателя 9. Нри уменьшении количества ребер между толкателем 8 и зажимным устройством 3 толкатель 9 подается влево до упора ребер в толкатель 8. После этого пневмоцилиндр 10 поворота толкателя 8 поворачивает его вокруг своей оси из положения I в положение И, выводя из зацепления с ребрами., затем толкатель 8 отводится в крайнее правое положение, BiiOBb поворачивается в положение 1 и подается влево до упора в загруженный пакет, а толкатель 9 отводится вправо (исходное положение). Магазин готов к набору нового пакета ребер. При.менение в магазинах-толкателях направляющих, образующих базирующие поверхности, повышает надежность ориентации ребер, наличие дополнительного устройства повышает производительность труда, а выполнение передней поверхности толкателя пакета ребер, наклонной в сторону, обратную направлению движения пакета, под углом к вертикали большим угла трения, позволяет сохранять устойчивое положение ребер во время их движения без применения специальных прижимных устройств. Формула изобретения 1.Загрузочное устройство, преимущественно к машине для контактной рельефной сварки тормозных колодок, содержащее горизонтальный магазин с принудительным перемещением заготовок приводным толкателем, установленным с возможностью вывода из магазина при загрузке очередной партии заготовок, отличающееся тем, что, с целью повышения надежности устройства и производительности работы, устройство снабжено дополнительным приводным толкате 1ем очередной партии заготовок, установленным параллельно основному толкателю за ним по направлению перемещения заготовок, рабочая поверхность которого выполнена наклонной в сторону, обратную направлению перемещения заготовок, под углом к вертикали, большим угла трения. 2.Устройство по п. 1, отличающееся тем, что горизонтальный магазин снабжен направляющими с базовыми поверхностями для точной ориентации заготовок. Источники информации, принятые во внимание при экспертизе 1.Севбо П. И, Комбинированные мащины для сварочного производства. Киев, 1975, с. 187-191. 2.Малов А. И. Механизация и автоматизация универсальных металлорежущих станков. М., Машгиз, 1961, с. 116 (прототип).

OQ

«и

Авторы

Даты

1980-06-15—Публикация

1977-12-12—Подача