Целью изобретения являются повышение надежности машины для сварки трением за счет уменьшения числа механизмов с зажимньоми элементами, участвующих в передаче свариваемых заготовок и готового изделия с одной позиции технологического процесса на другую и расширение функциональных возможностей машины путам обеспечения автоматической загрузки тарелки клапана независимо от ее разме ра по длине.

Поставленная цель достигается тем что машине для сварки трением заготовок биметаллического клапана двигателя, содержащей станину, переднюю бабку со шпинделем, механизм подачи и осадки, зажимные механизмы, устройства загрузки и заготовок стержня и т-арелки клапана с досылателем стержня клапана в шпиндель и механизм передачи готовогр изделия в приспособление для удаления грата, устройство загрузки заготовки тарелки клапана выполнено в виде вертикально расположен ного и проходящего через ось шпинделя передней бабки опорно-направляющего паза, имеющего в поперечном сечении форму заготовки тарелки клапана. Верхняя и нижняя части паза жестко связаны со станиной машины, а средняя выполнена заодно с механизмом подачи и осадки. У торца верхней части паза размещены толкатель заготовки тарелки клапана, выполненный в виде поворотной вилки с приводами, и устройство загрузки стержня с досылателем стержня клапана в шпиндель, объединенные в один блок. Поворотная вилка снабжена тягой, связывающей ее с досылателем стержня, и эластичным прижимом переднего стержня заготонки тарелки клапана к опорно-направ ляющему пазу.

В результате получена конструкция автоматической установки, в которой исключена передача свариваемых заготонок клапана из одного зажимного приспособления в другое. Путь заготовки тарлеки клапана и готового изделия на всем протяжении ограничен направляющими, благодаря которым повышаетСИ надежность работы устройства загрузки и передачи заготовок с одной позиции на другую. Прк этом конструкция сварочной автоматической установки обеспечивает постоянство принудительного перемещения заготовок и готового изделия. ,

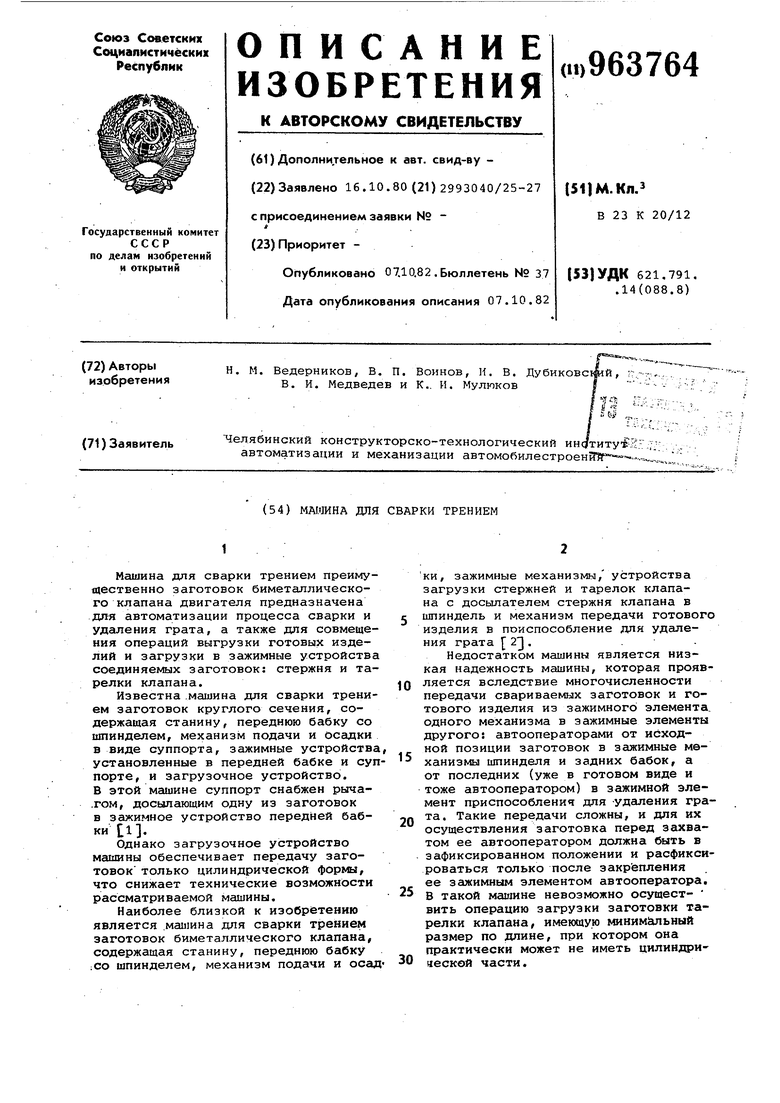

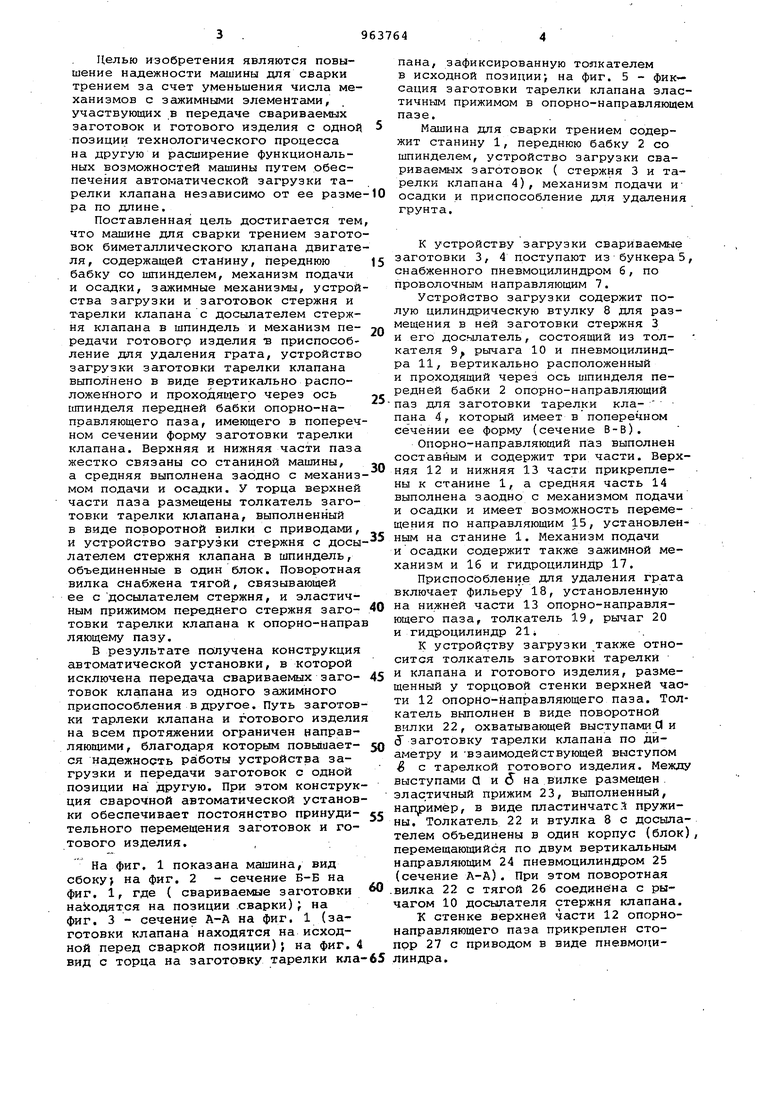

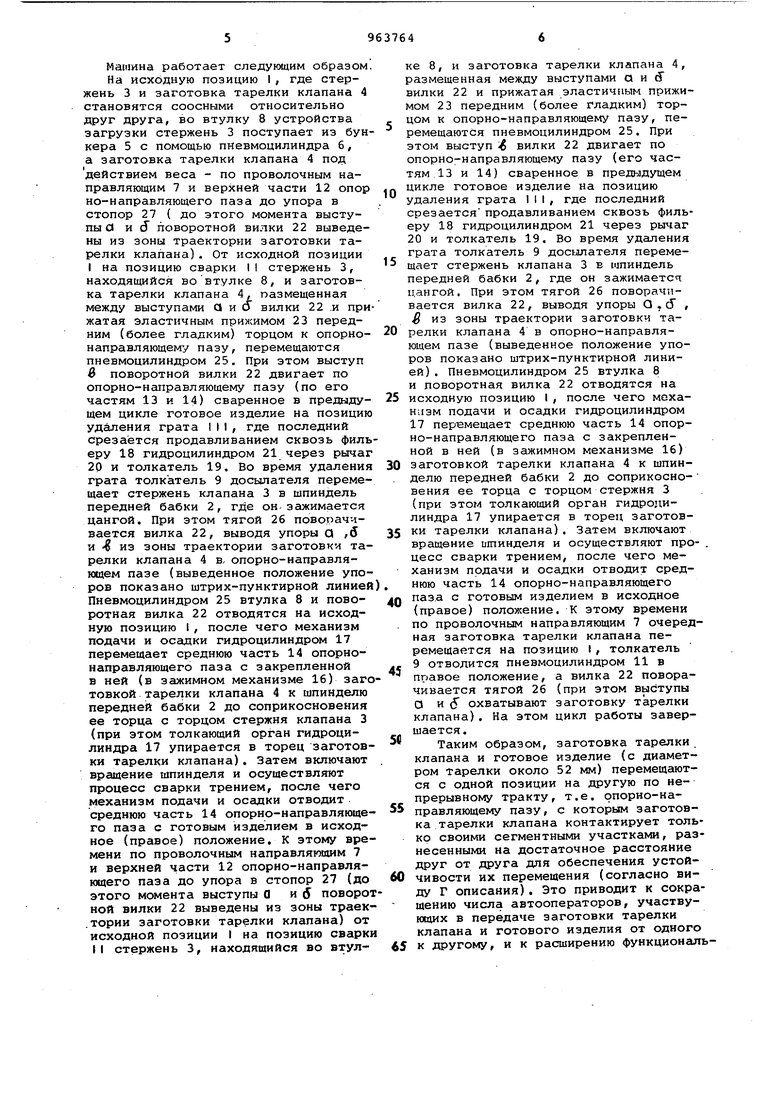

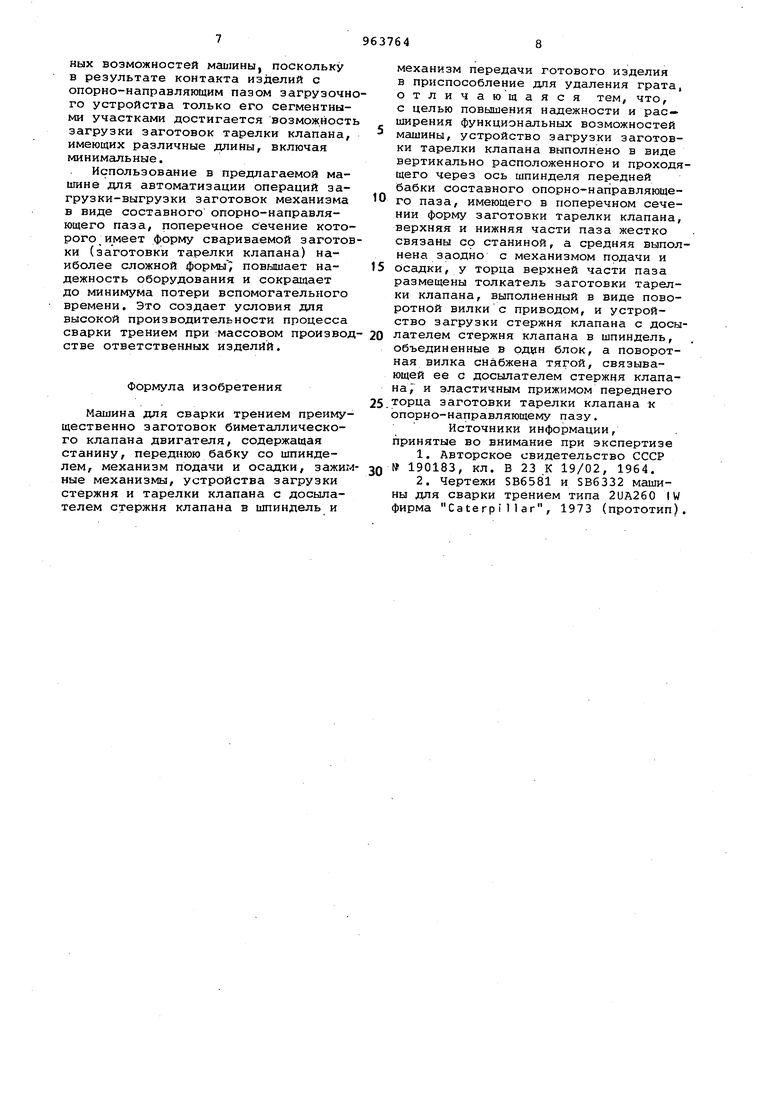

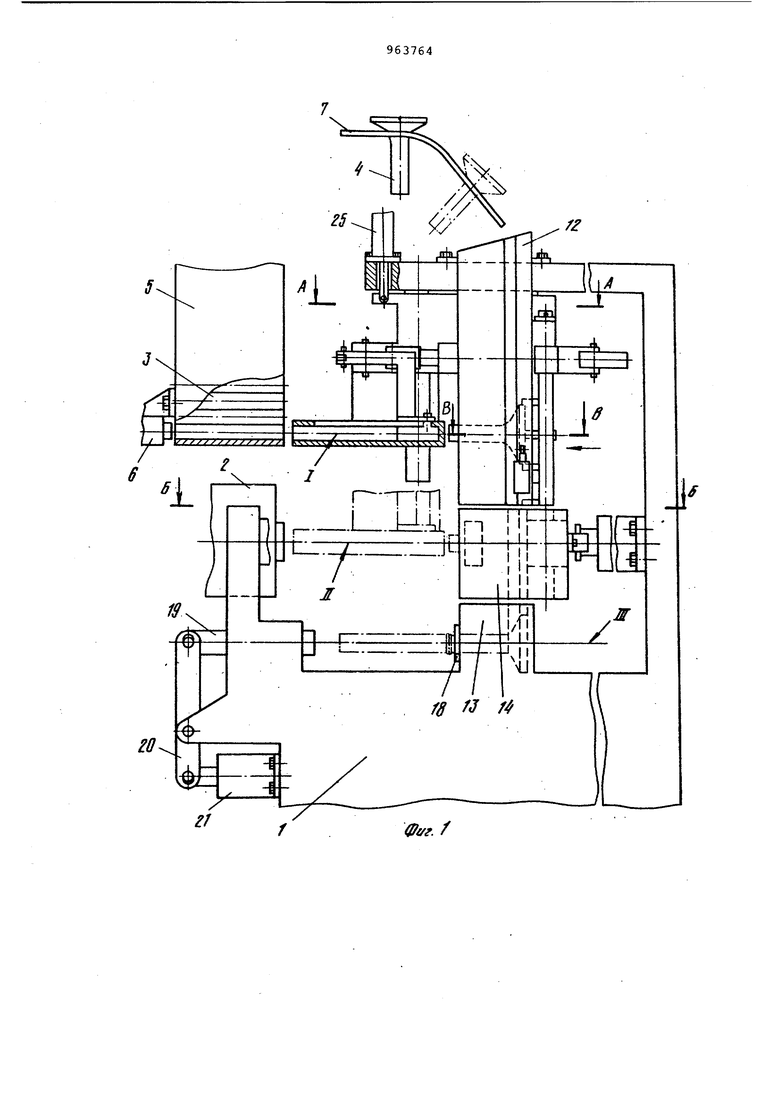

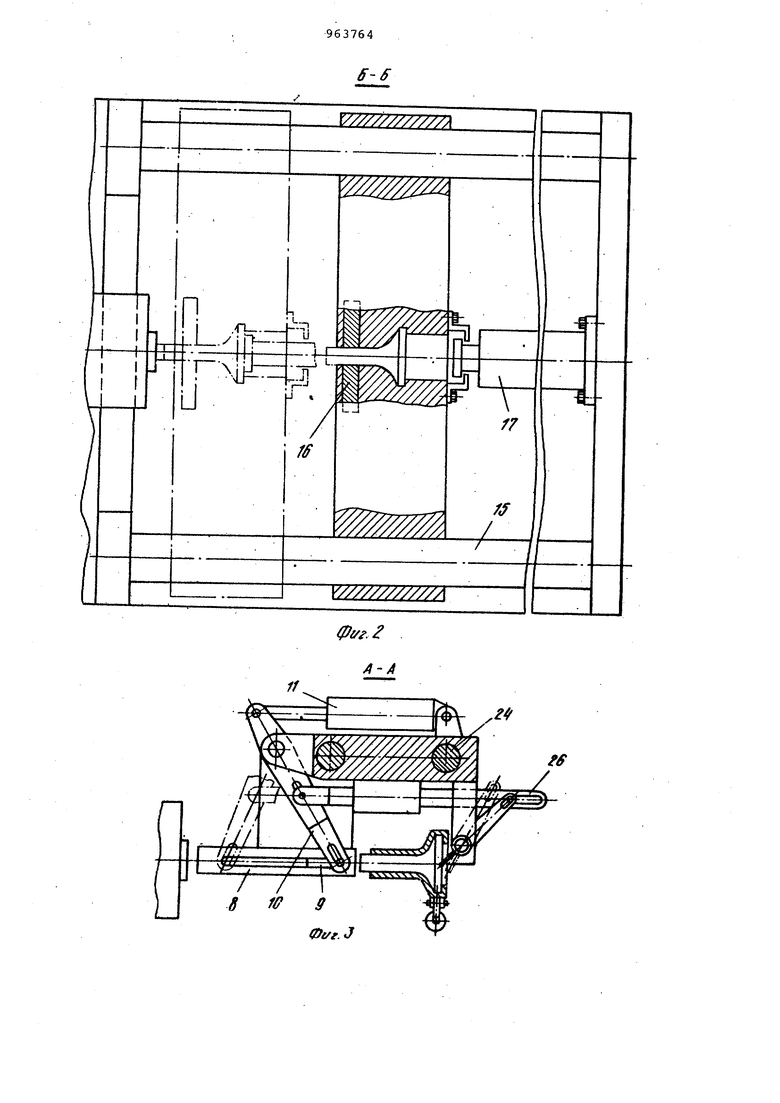

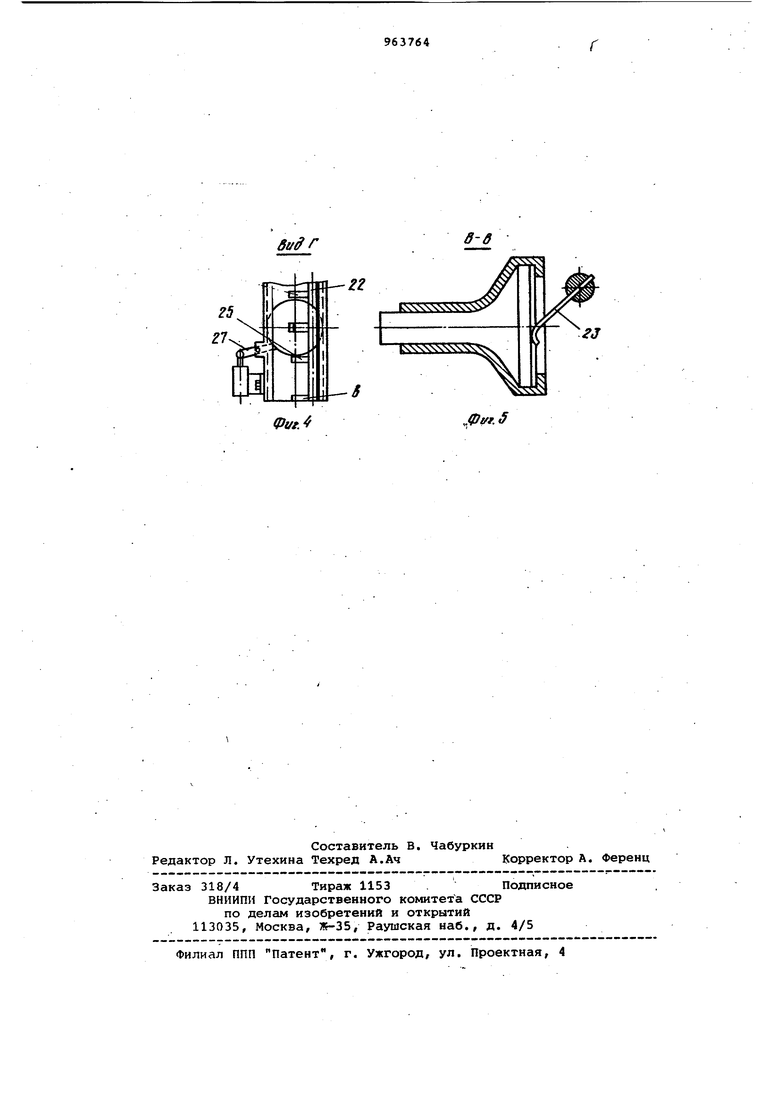

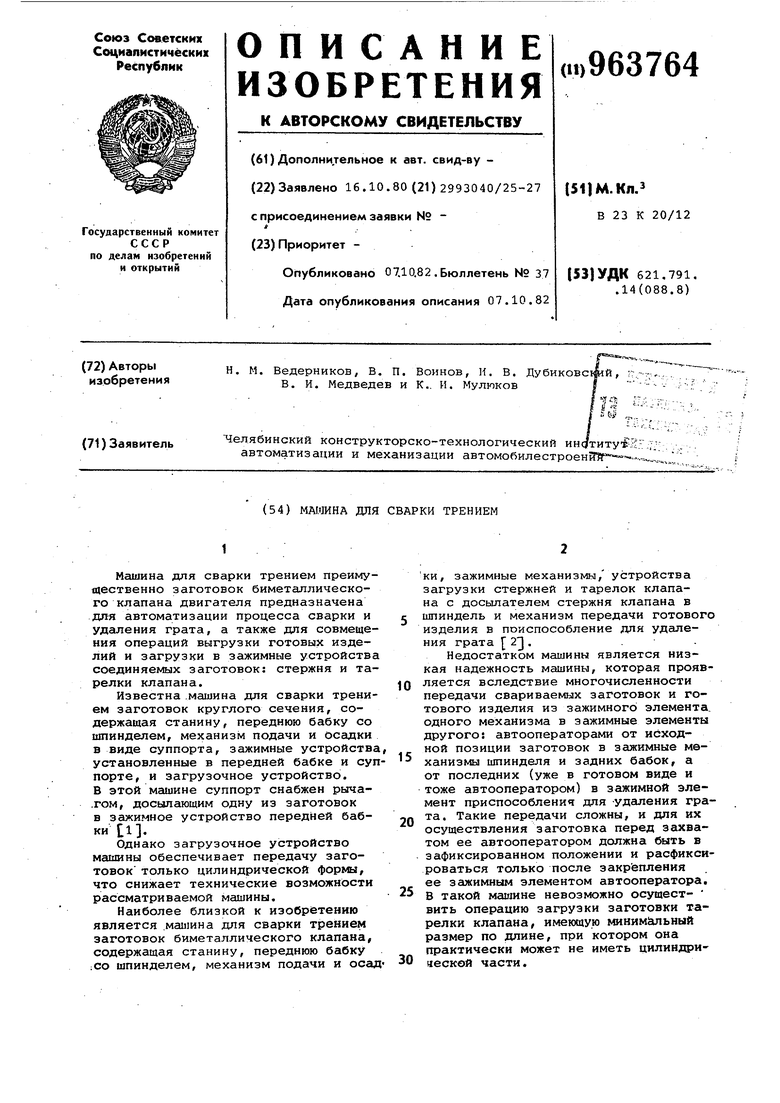

На фиг. 1 показана машина, вид сбоку) на фиг. 2 - сечение Б-Б на фиг. 1, где { свариваемые заготовки нakoдятcя на позиции сварки); на фиг. 3 - сечение А-А на фиг. 1 (заготовки клапана находятся на исходной перед сваркой позиции)} на фиг. 4 вид с торца на заготовку тарелки клапана, зафиксированную толкателем в исходной позиции; на фиг. 5 - фиксация заготовки тарелки клапана эластичным прижимом в опорно-направляющем пазе.

Машина для сварки трением содержит станину 1, переднюю бабку 2 со шпинделем, устройство загрузки свариваемых заготовок ( стержня 3 и тарелки клапана 4), механизм подачи иосадки и приспособление для удаления грунта.

К устройству загрузки свариваемые заготовки 3, 4 поступают из бункера 5 снабженного пневмоцилиндром 6, по проволочным направляющим 7.

Устройство загрузки содержит полую цилиндрическую втулку 8 для размещения в ней заготовки стержня 3 и его досылатель, состоящий из толкателя 9 рычага 10 и пневмоцилиндра 11, вертикально расположенный и проходящий через ось шпинделя передней бабки 2 опорно-направляющий паз для заготовки тарелки клапана 4, который имеет в поперечном сечении ее форму (сечение В-В).

Опорно-направляющий паз выполнен составным и содержит три части. Верхняя 12 и нижняя 13 части прикреплены к станине 1, а средняя часть 14 выполнена заодно с механизмом подачи и осадки и имеет возможность перемещения по направляющим 15, установленным на станине 1. Механизм подачи и осадки содержит также зажимной механизм и 16 и гидроцилиндр 17.

Приспособление для удаления грата включает фильеру 18, установленную на нижней части 13 опорно-направляющего паза, толкатель 19, рычаг 20 и гидроцилиндр 21i

К устройству загрузки также относится толкатель заготовки тарелки и клапана и готового изделия, размещенный у торцовой стенки верхней части 12 опорно-направляющего паза. Толкатель выполнен в виде поворотной вилки 22 , охватывающей выступами С1 и 5 заготовку тарелки клапана по диаметру и взаимодействующей выступом ё с тарелкой готового изделия. Межд выступами CJ и 6 на вилке размещен . эластичный прижим 23, выполненный, например, в виде пластинчатой пружины. Толкатель 22 и втулка 8 с досылателем объединены в один корпус (блок перемещающийся по двум вертикальным направляющим 24 пневмоцилиндром 25 (сечение А-Д). При этом поворотная вилка 22 с тягой 26 соединена с рычагом 10 досылателя стержня клапана.

К стенке верхней части 12 опорнонаправляющего паза прикреплен стопор 27 с приводом в виде пневмопилиндра.

Мамина работает следующим образом

На исходную позицию I, где стержень 3 и заготовка тарелки клапана 4 становятся соосными относительно друг друга, во втулку 8 устройства загрузки стержень 3 поступает из бункера 5 с помощью пневмоцилиндра 6, а заготовка тарелки клапана 4 под действием веса - по проволочным направляющим 7 и верхней части 12 опор но-направляющего паза до упора в стопор 27 ( до этого момента выступы d и cf поворотной вилки 22 выведены из зоны траектории заготовки тарелки клапана). От исходной позиции I на позицию сварки II стержень 3, находящийся вовтулке 8, и заготовка тарелки клапана 4, пазмещенная между выступами а и О вилки 22 .и прижатая эластичным прихсимом 23 передним (более гладким) торцом к опорнонаправляющему пазу, перемещаются пневмоцилиндром 25. При этом выступ в поворотной вилки 22 двигает по опорно-направляющему пазу (по его частям 13 и 14) сваренное в предыдущем цикле готовое изделие на позицию удаления грата III, где последний срезается продавливанием сквозь фильеру 18 гидроцилиндром 21 через рычаг 20 и толкатель 19. Во время удаления грата толкатель 9 досылателя перемещает стержень клапана 3 в шпиндель передней бабки 2, где он-зажимается цангой. При этом тягой 26 повопаччвается вилка 22, выводя упоры Q ,S и -8 из зоны траектории заготовки тарелки клапана 4 в. опорно-направляющем пазе (выведенное положение упоров показано штрих-пунктирной линией Пневмоцилиндром 25 втулка 8 и поворотная вилка 22 отводятся на исходную позицию I, после чего механизм подачи и осадки гидроцилиндром 17 перемещает среднюю часть 14 опорнонаправляющего паза с закрепленной в ней (в зажимном механизме 16) заготовкой тарелки клапана 4 к шпинделю передней бабки 2 до соприкосновения ее торца с торцом стержня клапана 3 (при этом толкающий орган гидроцилиндра 17 упирается в торец заготовки тарелки клапана). Затем включают вращение шпинделя и осуществляют процесс сварки трением, после чего механизм подачи и осадки отводит среднюю часть 14 опорно-направляющего паза с готовым изделием в исходное (правое) положение. К этому времени по проволочным направляющим 7 и верхней части 12 опорно-направляющего паза до упора в стопор 27 (до этого момента выступы О и 5 поворотной вилки 22 выведены из зоны траек.тории заготовки тарелки клапана) от исходной позиции I на позицию сварки И стержень 3, находящийся во втулке 8, и заготовка тарелки клапана 4, размещенная между выступами а и б вилки 22 и прижатая эластич 1ым прижимом 23 передним (более гладким) торцом к опорно-направляющему пазу, перемещаются пневмоцилиндром 25. При этом выступ 4 вилки 22 двигает по опорно-направляющему пазу (его частям 13 и 14) сваренное в предыдущем цикле готовое изделие на позицию удаления грата III, где последний срезается продавливанием сквозь фильеру 18 гидроцилиндром 21 через рычаг 20 и толкатель 19. Во время удаления грата толкатель 9 досылателя перемещает стержень клапана 3 в шпиндель передней бабки 2, где он зажимается цангой. При этом тягой 26 поворачивается вилка 22, выводя упоры О . б , из зоны траектории заготовки тарелки клапана 4 в опорно-направляющем пазе (выведенное положение упоров показано штрих-пунктирной линией) . Пневмоцилиндром 25 втулка 8 и поворотная вилка 22 отводятся на исходную позицию I, после чего механизм подачи и осадки гидроцилиндром 17 перемещает среднюю часть 14 опорно-направляющего паза с закрепленной в ней (в зажимном механизме 16) заготовкой тарелки клапана 4 к шпинделю передней бабки 2 до соприкосновения ее торца с торцом стержня 3 (при этом толкающий орган гидролилиндра 17 упирается в торец заготовки тарелки клапана). Затем включают вращение ишинделя и осуществляют процесс сварки трением, после чего механизм подачи и осадки отводит среднюю часть 14 опорно-направляющего паза с готовым изделием в исходное (правое) положение, К этому времени по проволочным направляющим 7 очередная заготовка тарелки клапана перемещается на позицию I, толкатель 9 отводится пневмоцилиндром 11 в правое положение, а вилка 22 поворачивается тягой 26 (при этом выступы а и б охватывают заготовку тарелки клапана). На этом цикл работы завершается.

Таким образом, заготовка тарелки клапана и готовое изделие (с диаметром тарелки около 52 мм) перемещаются с одной позиции на другую по непрерывному тракту, т.е. опорно-направляющему пазу, с которым заготовка тарелки клапана контактирует только своими сегментными участками, разнесенными на достаточное расстояние друг от друга для обеспечения устойчивости их перемещения (согласно виду Г описания). Это приводит к сокращению числа автооператоров, участвующих в передаче заготовки тарелки клапана и готового изделия от одного к другому, и к расширению функционгшных возможностей маишны, поскольку в результате контакта изделий с опорно-направляющим пазом загрузочного устройства только его сегментными участками достигается возможность загрузки заготовок тарелки клапана, имеющих различные длины, включая минимальные.

Использование в предлагаемой машине для автоматизации операций загрузки-выгрузки заготовок механизма в виде составного опорно-направляющего паза, поперечное сечение которого имеет форму свариваемой заготовки (заготовки тарелки клапана) наиболее сложной формы7 повышает надежность оборудования и сокращает до минимума потери вспомогательного времени. Это создает условия для высокой производительности процесса сварки трением при массовом производстве ответственных изделий.

Формула изобретения

Машина для сварки трением преимущественно заготовок биметаллического клапана двигателя, содержащая станину, переднюю бабку со шпинделем, механизм подачи и осадки, зажимные механизмы, устройства загрузки стержня и тарелки клапана с досылателем стержня клапана в шпиндель и

механизм передачи готового изделия в приспособление для удаления грата, отличающаяся тем, что, с целью повышения надежности и расширения функциональных возможностей машины, устройство загрузки заготовки тарелки клапана выполнено в виде вертикально расположенного и проходящего через ось шпинделя передней бабки составного опорно-направляющего паза, имеющего в поперечном сечении форму заготовки тарелки клапана, верхняя и нижняя части паза жестко связаны со станиной, а средняя выполнена заодно с механизмом подачи и

осадки, у торца верхней части паза размещены толкатель заготовки тарелки клапана, выполненный в виде поворотной вилки с приводом, и устройство загрузки стержня клапана с досылателем стержня клапана в шпиндель, объединенные в один блок, а поворотная вилка снабжена тягой, связывающей ее с досылателем стержня клапана7 и эластичным прижимом переднего

торца заготовки тарелки клапана к опорно-направляющему пазу.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 190183, кл. В 23 К 19/02, 1964.

2.Чертежи SB6581 и SB6332 машины для сварки трением типа 2UA260 IW фирма Caterpillar, 1973 (прототип).

duff г

ФVf.

„ФУГ. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1977 |

|

SU740443A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Автомат для нарезания резьбы в круглых шлицевых гайках | 1977 |

|

SU707763A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Машина для сварки трением | 1982 |

|

SU1082588A1 |

| Машина для сварки трением | 1986 |

|

SU1400826A1 |

| Станок для изготовления деревянных винтов | 1987 |

|

SU1440716A1 |

| Автомат для контактной стыковой сварки цилиндрических стержней | 1988 |

|

SU1637975A1 |

Авторы

Даты

1982-10-07—Публикация

1980-10-16—Подача