(54) УСТРОЙСТВО ДЛЯ ПРИВАРКИ КОНТАКТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для изготовления контактов | 1976 |

|

SU554976A1 |

| Устройство для контактной микросварки вкрест изолированного проводника с неизолированным | 1986 |

|

SU1329936A2 |

| Машина для контактной сварки | 1985 |

|

SU1306670A1 |

| Устройство для приварки проволочногоВыВОдА K КОРпуСу РАдиОдЕТАли | 1979 |

|

SU831461A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU737168A1 |

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| УСТРОЙСТВО для ПРИСОЕДИНЕНИЯ ПРОВОЛОЧНЫХ выводов к КОНТАКТНЫМ ПЛОЩАДКАМ МИКРОСХЕМ | 1970 |

|

SU285076A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU859085A1 |

| Автомат для стыковой контактной сварки | 1990 |

|

SU1773637A1 |

1

Изобретение относится к контактной сварке деталей и может быть использовано в приборостроении, электротехнической и радиопромышленности, например, при приварке контактов к пластинчатым пружинам реле.

Известно устройство для приварки контактов, содержащее установленный на основании нижний электрод, привод сварочного давления, каретку, установленную с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к направлению усилия сжатия под действием роликового блока, взаимодействующего с толкателем, 0 верхний электрод 1.

В этом устройстве верхний электрод заканчивается цангой из токопроводящего материала, которая быстро срабатывается и при этом, требует конструктивного усложнения верхнего электрода при повышенных требованиях к качеству сварки и увеличении производительности. Кроме того, известная конструкция верхнего электрода затрудняет подвод к нему сварочного тока, а при переходе с одного типоразмера контактной проволоки на другой, например, при увеличении ее диаметра, цангу верхнего электрода необходимо заменять, что требует разборки всей сварочной головки.

Недостаток устройства заключается также в низкой производительности, являющейся следствием затрат времени на такие операции, как зажим контактной проволоки, опускание верхнего электрода и создание сварочного давления.

Цель изобретения - упрощение конструкции и повышение производительности.

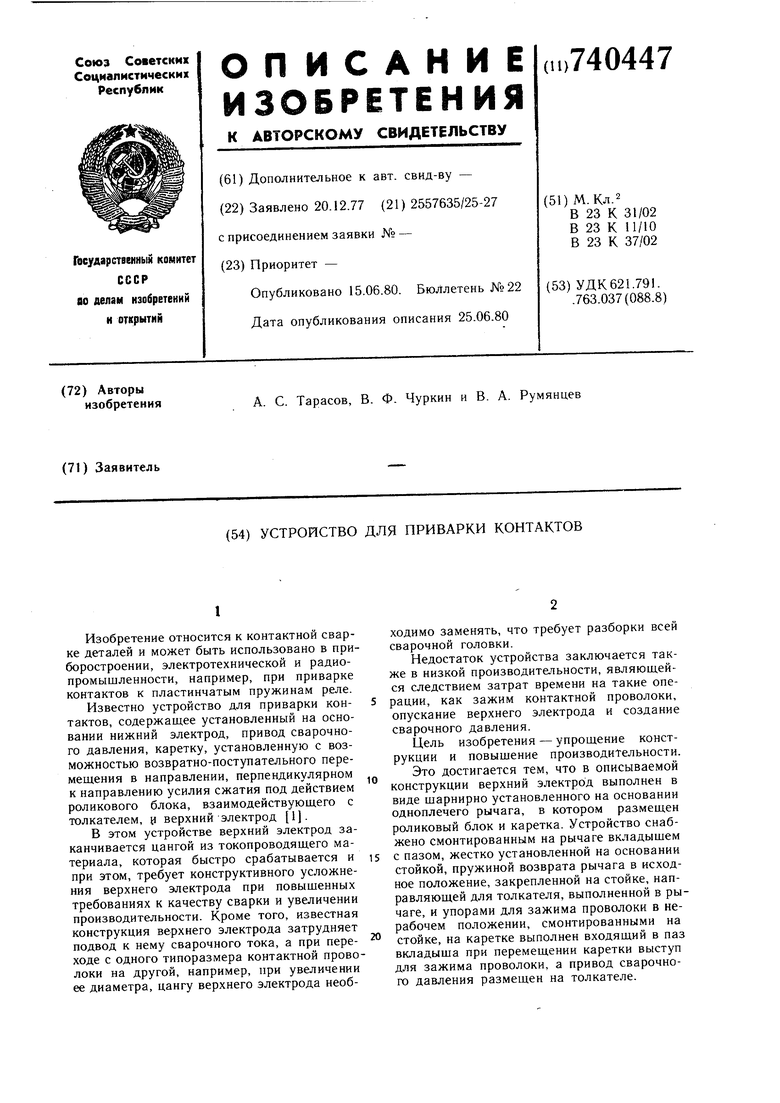

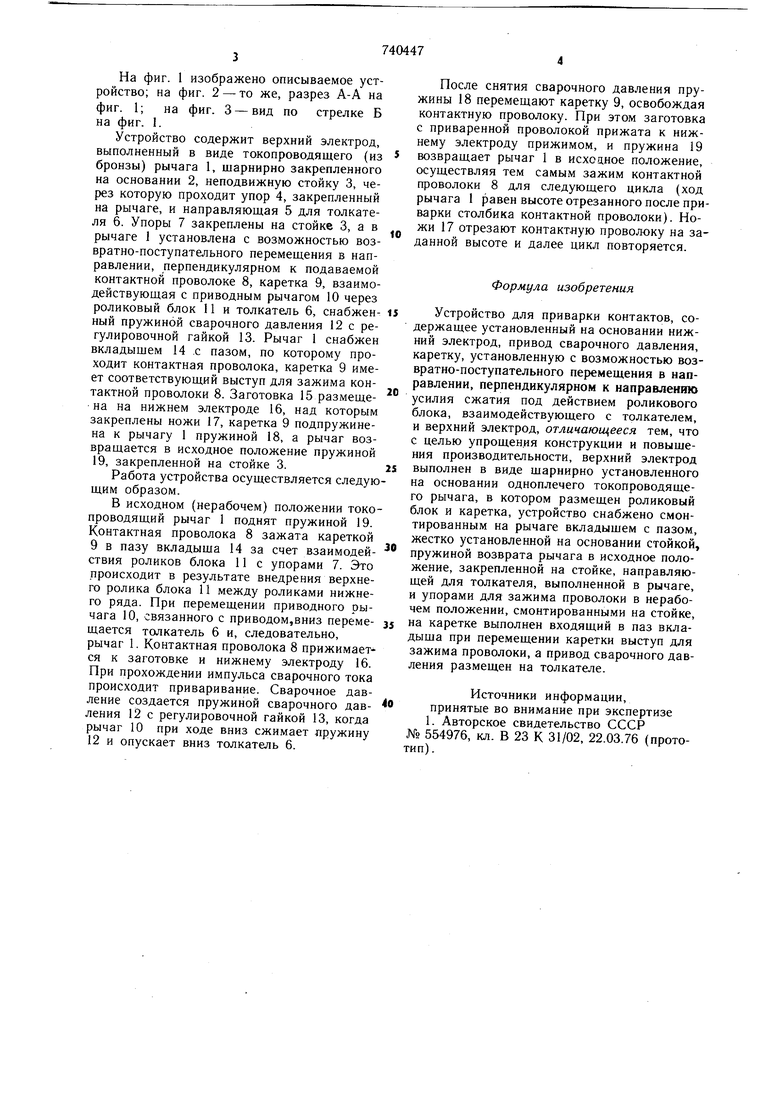

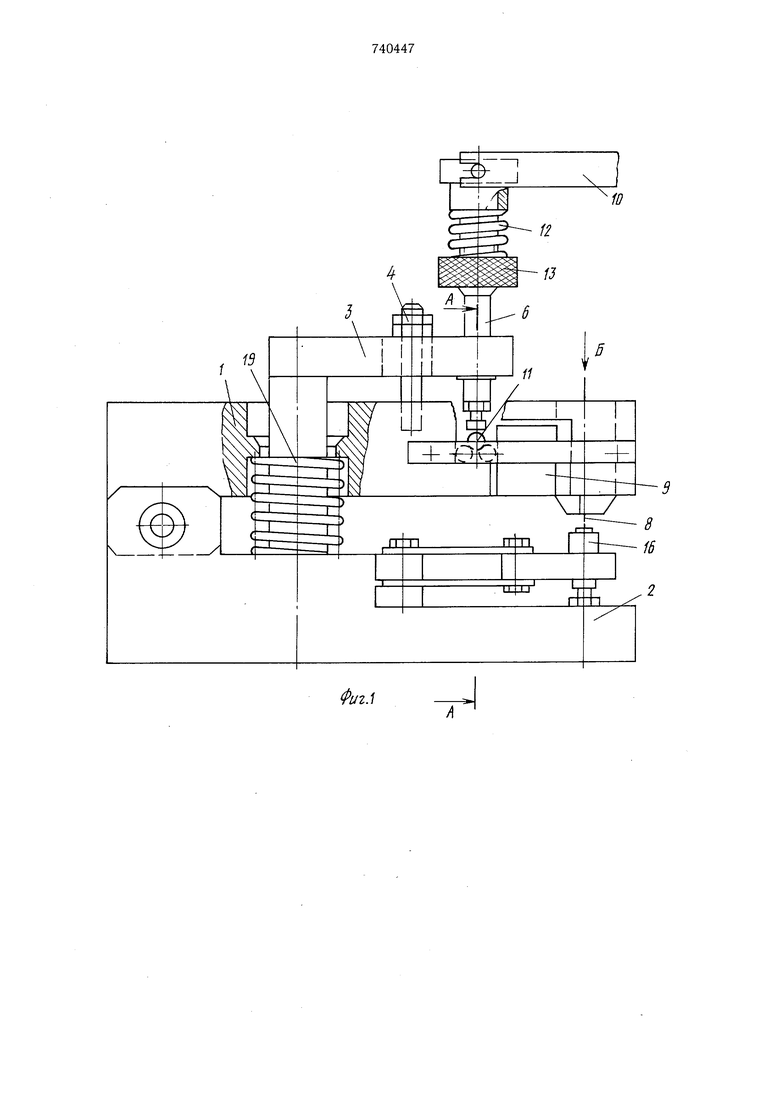

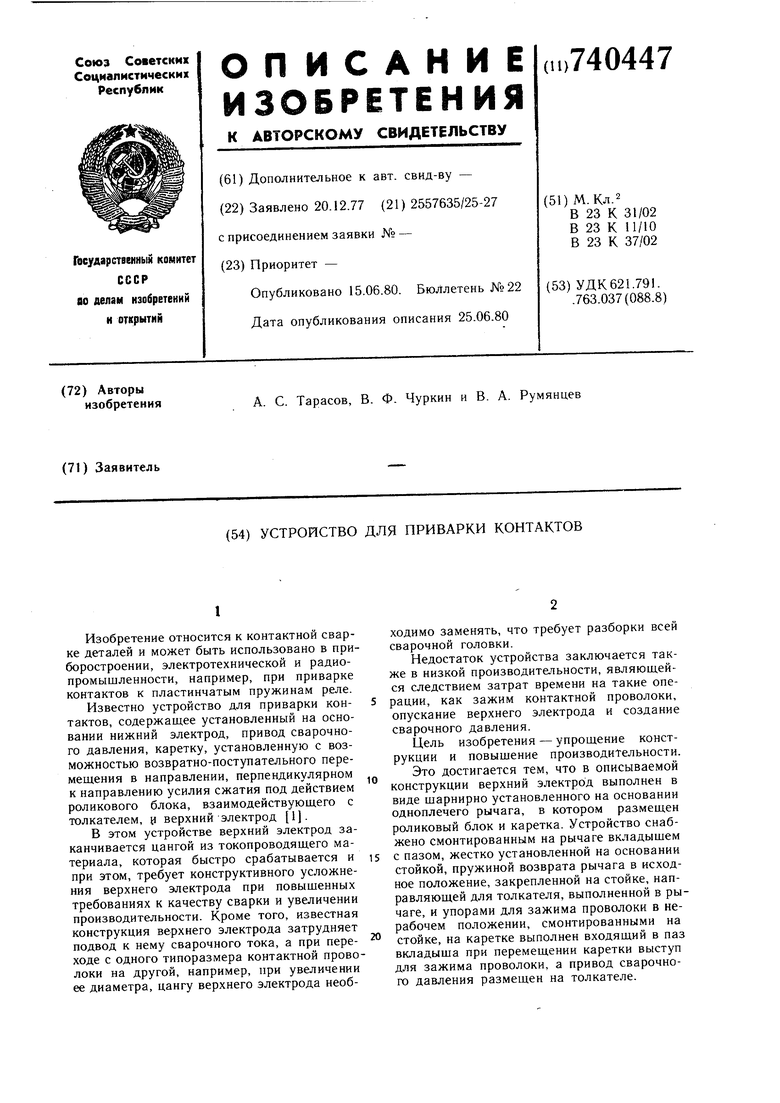

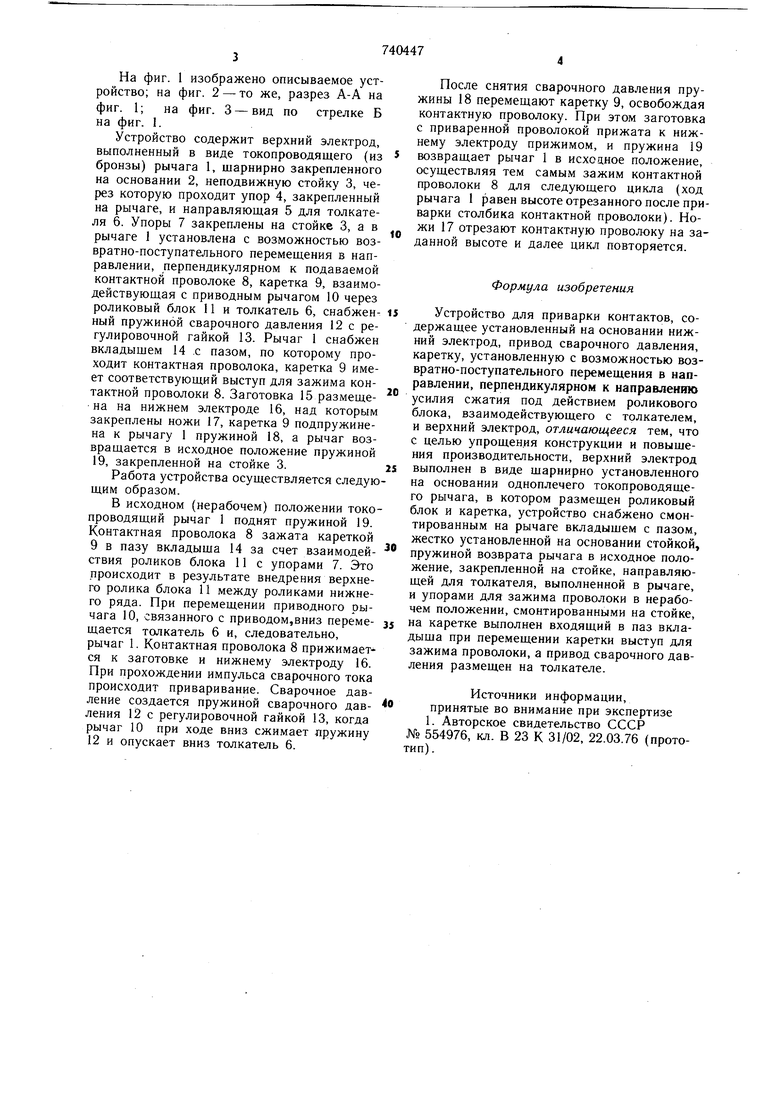

Это достигается тем, что в описываемой конструкции верхний электрод выполнен в виде шарнирно установленного на основании одноплечего рычага, в котором размещен роликовый блок и каретка. Устройство снабжено смонтированным на рычаге вкладыщем с пазом, жестко установленной на основании стойкой, пружиной возврата рычага в исходное положение, закрепленной на стойке, направляющей для толкателя, выполненной в рычаге, и упорами для зажима проволоки в нерабочем положении, смонтированными на стойке, на каретке выполнен входящий в паз вкладыша при перемещении каретки выступ для зажима проволоки, а привод сварочного давления размещен на толкателе. На фиг. 1 изображено описываемое устройство; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1. Устройство содержит верхний электрод, выполненный в виде токопроводящего (из бронзы) рычага I, шарнирно закрепленного на основании 2, неподвижную стойку 3, через которую проходит упор 4, закрепленный на рычаге, и направляющая 5 для толкателя 6. Упоры 7 закреплены на стойке 3, а в рычаге 1 установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к подаваемой контактной проволоке 8, каретка 9, взаимодействующая с приводным рычагом 10 через роликовый блок 11 и толкатель 6, снабженный пружиной сварочного давления 12 с регулировочной гайкой 13. Рычаг 1 снабжен вкладышем 14 .с пазом, по которому проходит контактная проволока, каретка 9 имеет соответствующий выступ для зажима контактной проволоки 8. Заготовка 15 размещена на нижнем электроде 16, над которым закреплены ножи 17, каретка 9 подпружинена к рычагу 1 пружиной 18, а рычаг возвращается в исходное положение пружиной 19, закрепленной на стойке 3. Работа устройства осуществляется следую щим образом. В исходном (нерабочем) положении токо проводящий рычаг 1 поднят пружиной 19. Контактная проволока 8 зажата кареткой 9 в пазу вкладыща 14 за счет взаимодействия роликов блока 11 с упорами 7. Это происходит в результате внедрения верхнего ролика блока 11 между роликами нижнего ряда. При перемещении приводного рычага 10, связанного с приводом,вниз перемещается толкатель 6 и, следовательно, рычаг 1. Контактная проволока 8 прижимается к заготовке и нижнему электроду 16. При прохождении импульса сварочного тока происходит приваривание. Сварочное давление создается пружиной сварочного давления 12 с регулировочной гайкой 13, когда рычаг 10 при ходе вниз сжимает пружину 12 и опускает вниз толкатель 6. После снятия сварочного давления пружины 18 перемещают каретку 9, освобождая контактную проволоку. При этом заготовка с приваренной проволокой прижата к нижнему электроду прижимом, и пружина 19 возвращает рычаг 1 в исходное положение, осуществляя тем самым зажим контактной проволоки 8 для следующего цикла (ход рычага 1 равен высоте отрезанного после приварки столбика контактной проволоки). Ножи 17 отрезают контактную проволоку на заданной высоте и далее цикл повторяется. Формула изобретения Устройство для приварки контактов, содержащее установленный на основании нижний электрод, привод сварочного давления, каретку, установленную с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к направлению усилия сжатия под действием роликового блока, взаимодействующего с толкателем, и верхний электрод, отличающееся тем, что с целью упрощения конструкции и повыщения производительности, верхний электрод выполнен в виде щарнирно установленного на основании одноплечего токопроводящего рычага, в котором размещен роликовый блок и каретка, устройство снабжено смонтированным на рычаге вкладыщем с пазом, жестко установленной на основании стойкой, пружиной возврата рычага в исходное положение, закрепленной на стойке, направляющей для толкателя, выполненной в рычаге, и упорами для зажима проволоки в нерабочем положении, смонтированными на стойке, на каретке выполнен входящий в паз вкладыща при перемещении каретки выступ для зажима проволоки, а привод сварочного давления размещен на толкателе. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 554976, кл. В 23 К 31/02, 22.03.76 (прототип).

Авторы

Даты

1980-06-15—Публикация

1977-12-20—Подача