13

pa 4 с рабочим и упорным поршнями 5 и 6, Каретка имеет два подпружиненных толкателя 9, установленных с иозможностью синхронного поворота и осевого перемещения. Для удержания толкателей в исходном положении имеется рычаг 12. На станине закреплены поперечные направляющие 15 с двумя каретками 16, подпружиненные роликовые опоры 18,скобы 20 с приводами 21 сжатия верхних и нижних электродов 22 и 23, стойки 24 с двумя наклонными и двумя вертикальными участками, Экви7дистантно верхнему кон1

Изобретение относится к машиностроению, в частности к производству маигин для контактной сварки арматурных каркасов, и может быть использовано в строительной индустрии.

Цель изобретения - повышение производительности и упрощение конструкции за счет одновременной подачи поперечных и продольных стержней одним механизмом подачи.

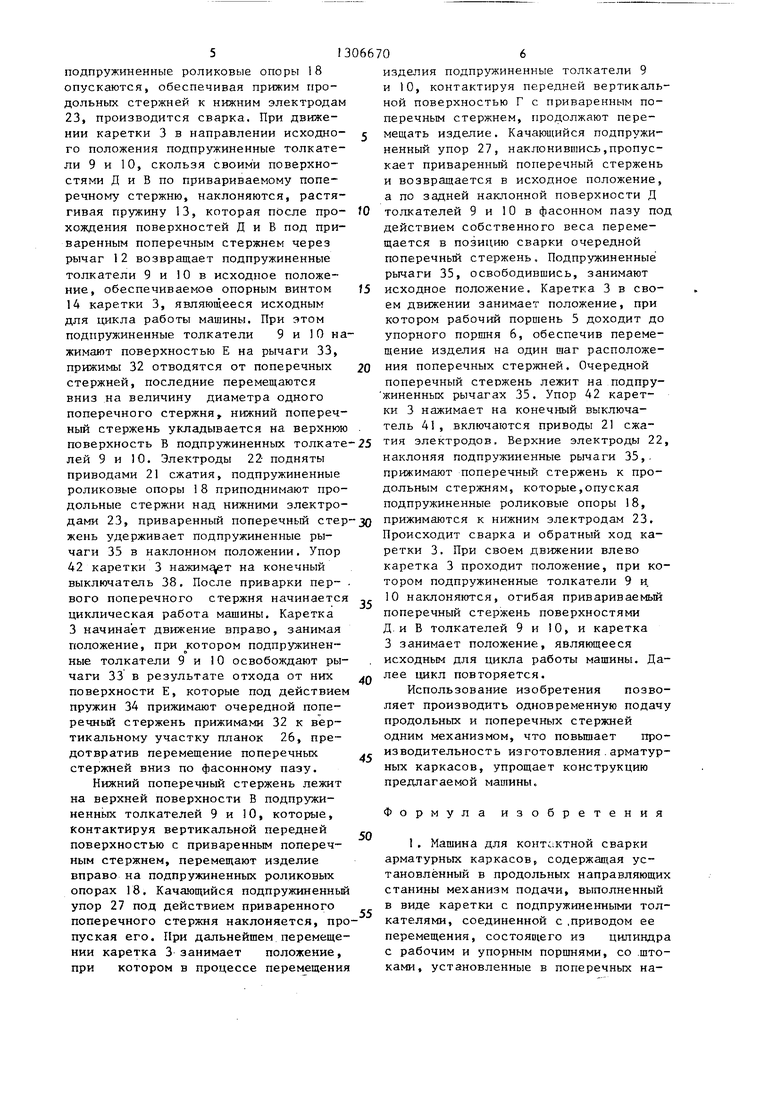

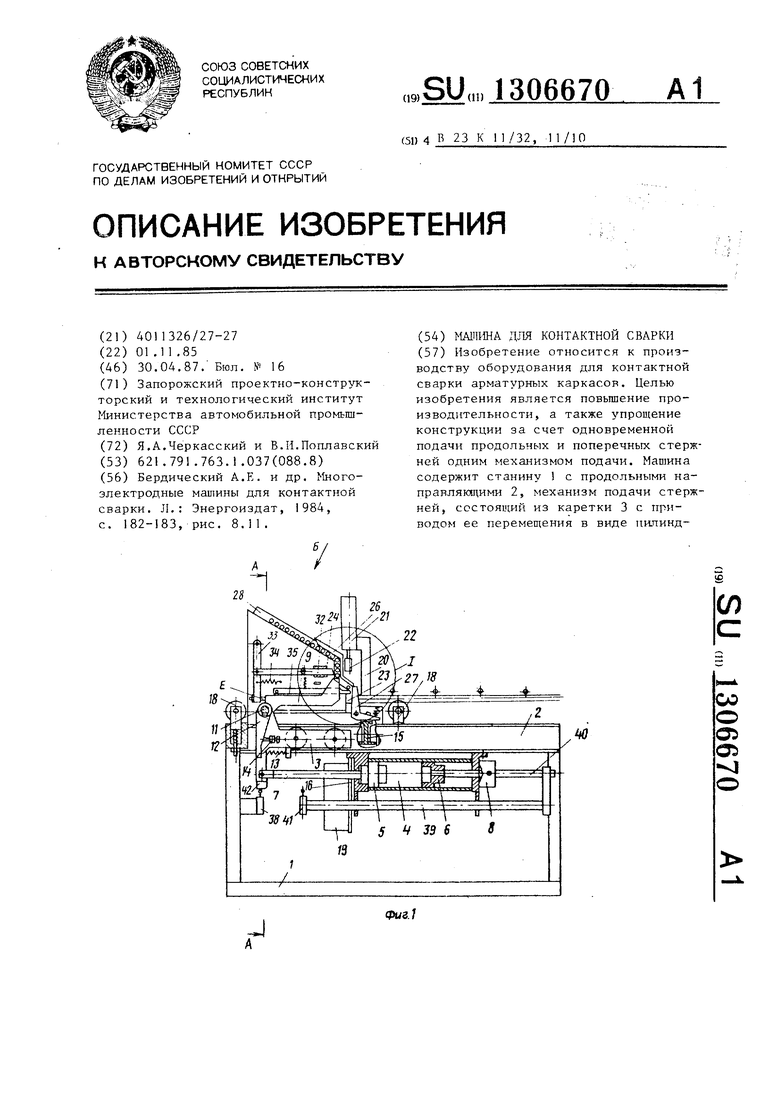

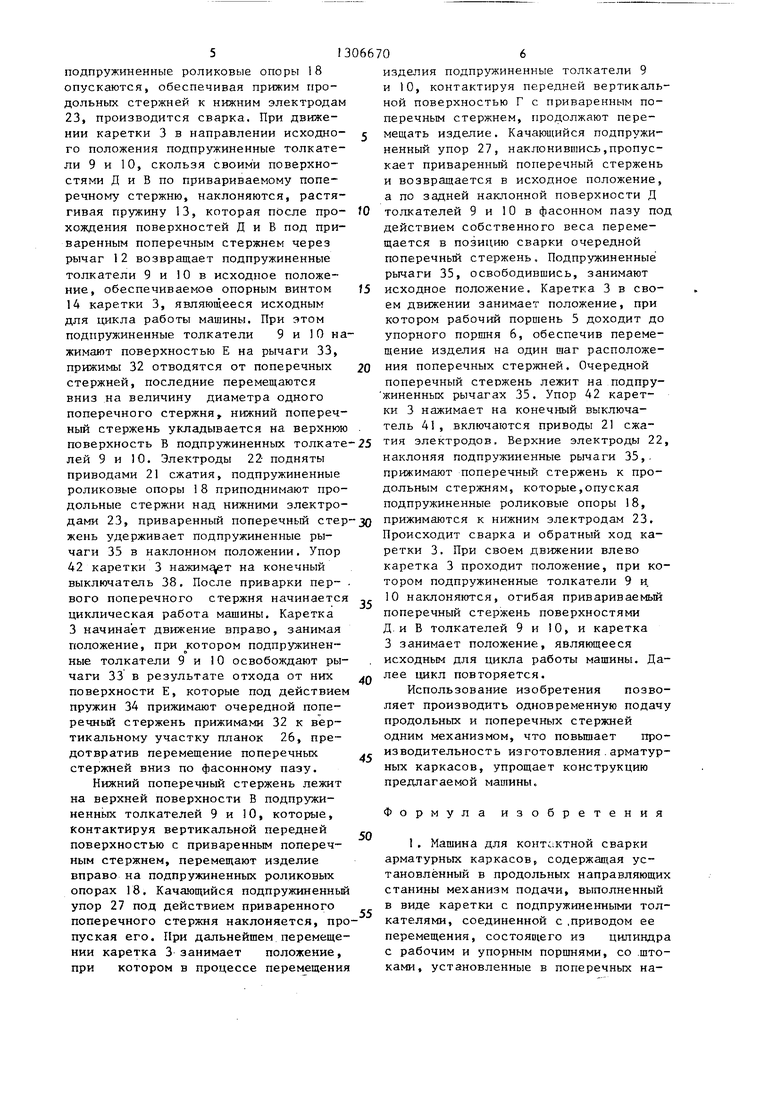

На фиг. 1 схемат ически изображена предлагаемая машина, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг.1; на фиг. 4 - узел Г на фиг. 1, исходное положение.

Машина содерж ит станину 1 с за- крепленн ыми на ней продольными на- правляю1цими 2, на которых установлены механизм подачи стержней, сос- тояошй из каретки 3, привода ее перемещения в виде цилиндра 4 с торможением с рабочим 5 и упорным 6 поршнями. Для изменения хода тлтока 7 рабочего поршня на задней крьшке цилиндра установлен механизм 8. Каретка имеет два подпружиненных толкателя 9 и 10, установленных: с возможностью синхронного поворота и осевого перемещения относительно вала 11 смонтированного на- каретке перпендикулярно ее перемещению. На валу установлен рычаг 12, который пружиной 13 прижимается к опорному винту 14, удерживая толкатели в исходном положении. На станине i закреплены поперечные направлягацие 15, на кото0

туру стоек закреплены планки 26 и качающийся подпружиненный упор 27, образующие паз для подачи стержней. Стойки имеют регулируемое ограничительные планки, а также при- ЖИ1ЧЫ 32, uiapHHpHO взаимосвязанные с толкателями посредством подпружиненных рычагов 33. Толкатели 9 размещены между стойками и имеют бурты, взаимодействующие с параллельными движению каретки пазами стоек. Такая конструкп,ия исключает большое количество вспомогатель}{ых механизмов. 3 3.п. ф-лы, 4 ил.

рых установлены каретки 16 и 17. На последних закреплены подпружиненные роликовые опоры 18, сварочные трансформаторы 19, скобы 20 с закрепленными на них приводами 2 сжатия верхних 22 и нижних 23 злектродов, две стойки 24 и 25, имеющие два наклонных и два вертикальных участка. Эк-- видистантно верхнеьгу контуру стоек

на расстоянии, немного большем диаметра поперечных стержней на стойках, закреплены две планки 26, а на станине - качающийся подпружиненный упор 27, образуя фс1сонный паз питателя. Для ограничения осевого перемещения поперечных стержней в пазу питателя и сокраи1;ения времени на переналадку при изменении расстояния между продольными стержнями и длины

поперечных стержней параллельно стойкам установлены ограничительные планки 28. Стойки и ограничительные планки щарнирно соединены поводками 29, образуя параллелограммы. Для

регулирования положения ограничительных планок относительно стоек на последних установлены винты 30 с гайками 31, имеющими проточки, взаимодействующие с продольн..1ми пазами этих

планок. Для фиксации очередного поперечного стержня в пазу питателя стойки имеют прижимы 32, щарнирно взаимосвязанные посредством рычагов 33 с толкателями и установленные с возможностью возвратно-поступательного перемещения перпендикулярно верхнему вертикальному участку паза и подпружиненные пружинами 34, Каждый толкатель имеет верхнюю горизонтальную поверхность В, параллельную перемещению каретки, равную 1,5-2 диаметрам поперечного стержня, расположен- ную ниже прижимов на величину диаметра поперечного стержня, установленную с возможностью перекрытия . верхнего вертикального участка фасонного паза и контактирующую в исход- ном положении каретки с нижним поперечным стержнем,расположенным в фасонном пазу питателя, переднюю поверхность Г, контактирующую с приваренным поперечным стержнем при п.е- ремещении каркаса в процессе движения каретки и смеп1еНную относительно качающегося упора на величину, превып1аюп1ую диаметр поперечного стерня, заднюю наклонную поверхность Д, по которой перемещается поперечный стержень во время подачи его в позицию сварки, вертикальную поверхность Е, контактирующую с рычагом, отводящим прижимы поперечных стержней в исходном положении каретки.

На стойках питателя шарнирно установлены с возможностью перекрытия нижнего вертикального участка фасонного паза подпружиненные рычаги 35, верхняя поверхность которых расположена вьппе нижних электродов на величину, превышакицую сумму диаметров продольных и поперечных стержней. Качающийся подпружиненный упор установлен так, что ось его поворота расположена ниже верхней поверхности подпружиненных рычагов в нижнем их положении.

Толкатели имеют ступицы с бурта- ми 36, а в стойках выполнены пазы 37, параллельные движению каретки, взаимодействующие с буртами.. На станине закреплен конечный выключатель 38 исходного положения каретки 3 механизма подачи. Машина имеет тягу 39 расположенную параллельно оси цилиндра и соединенную со штоком 40 упорного поршня цилиндра. На тяге установлен конечный выключатель 41 включения цикла сварки и обратного хода каретки механизма подачи, взаимодействующий с упором 42, закрепленным на каретке и поочередно взаимодействующим с конечными выключателями.

Машина работает следукщим образом

При исходном положении каретки 3 в зависимости от заданного расстояния между продольными стержнями изде

o 5 05

Q

5

5

0

5

ЛИЯ устанавливаются каретки 16 и 17, при этом ограничительные планки 28 при помощи гаек 31 и винтов 30 устанавливают таким образом, чтобы расстояние между ними превышало заданную длину поперечных стержней. В зависимости от заданного шага расположения поперечных стержней механизмом 8 устанавливают положение опорного поршня 6 цилиндра 4. Затем укладываются продольные стержни на опоры 18 и поперечные стерж-ни - на стойки 24 и 25, ориентируя их в осевом направлении ограничительными планками 28, при этом нижний поперечный стержень опирается на поверхность В толкателей 9 и 10. Прижимы 32 отведены от попе- речньк стержней поворотом рычагов 33 при их контакте с поверхностью Е толкателей, при этом рычаги 35 находятся в верхнем положении.

Упорный поршень 6 и тяга 39 с ко- нечньм выключателем 41 приведены в положение, соответствукядее заданному шагу расположения поперечных стержней в изделии. При пуске машины рабо- чцй поршень 5 начинает двигаться вправо, перемещая каретку 3, и в процессе своего перемещения занимает положение, при котором поверхность Е подпружиненных толкателей отходит от рычагов 33, которые под действием пружин 34 перемещают прижимы 32 и прижимают второй снизу поперечный стержень к вертикальному участку планок 26. Нижний поперечный стержень продолжает оставаться на верхней поверхности В подпружиненных толкателей 9 и 10. При дальнейшем перемещении каретки 3 вправо она занимает положение, при котором нижний поперечный стержень под действием собственного веса перемещается по наклонному участку фасонного паза по мере его освобождения задней наклонной поверхностью Д подпружиненных толкателей 9 и 10. При дальнейшем движении каретки 3 поперечный стержень ложится на подпружиненные рычаги 35. Каретка 3 занимает положение, при котором, нажимая упором 42 на яток конечного выключателя 41, выдающего команду на включение приводов сжатия электродов 22 и выполнение сварки, а также на возврат каретки 3 в исходное положение. При этом приводы 21 сжатия электродами 22 нажимают поперечный стержень, наклоняя подпруткиненныё рычаги 35,

подпружиненные роликовые опоры 18 опускаются, обеспечивая прижим продольных стержней к нижним электродам 23, производится сварка. При движении каретки 3 в направлении исходно- го положения подпружиненные толкатели 9 и 10, скользя своими поверхностями Д и В по привариваемому поперечному стержню, наклоняются, растягивая пружину 13, которая после про- хождения поверхностей Д и В под приваренным поперечным стержнем через рычаг 12 возвращает подпружиненные

толкатели 9 и 10 в исходное положение, обеспечиваемое опорным винтом 14 каретки 3, являющееся исходным для цикла работы машины. При этом подпружиненные толкатели 9 и 1 О нажимают поверхностью Е на рычаги 33, прижимы 32 отводятся от поперечных стержней, последние перемещаются вниз на величину диаметра одного поперечного стержня, нижний поперечный стержень укладывается на верхнюю поверхность В подпружиненных толкате лей 9 и 10. Электроды 22 подняты приводами 21 сжатия, подпружиненные роликовые опоры 18 приподнимают продольные стержни над нижними электродами 23, приваренный поперечный стер жень удерживает подпружиненные рычаги 35 в наклонном положении. Упор 42 каретки 3 нажим т на конечный выключатель 38, После приварки пер- вого поперечного стержня начинается циклическая работа машины. Каретка 3 начинает движение вправо, занимая положение, при сотором подпружиненные толкатели 9 и 10 освобождают рычаги 33 в результате отхода от них поверхности Е, которые под действием пружин 34 прижимают очередной поперечный стержень прижимами 32 к вертикальному участку планок 26, предотвратив перемещение поперечных стержней вниз по фасонному пазу.

Нижний поперечный стержень лежит на верхней поверхности В подпружиненных толкателей 9 и 10, которые, контактируя вертикальной передней поверхностью с приваренным поперечным стержнем, перемещают изделие вправо на подпружиненных роликовых опорах 18, Качающийся подпружиненньй упор 27 под действием приваренного поперечного стержня наклоняется, пропуская его. При дальнейшем перемещении каретка 3 занимает положение, при котором в процессе перемещения

5 0 5 о . Q с

0

5

изделия подпружиненные толкатели 9 и 10, контактируя передней вертикальной поверхностью Г с приваренным поперечным стержнем, продолжают перемещать изделие. Качающийся подпружиненный упор 27, наклонившись,пропускает приваренный поперечный стержень и возвращается в исходное положение, а по задней наклонной поверхности Д толкателей 9 и 10 в фасонном пазу под действием собственного веса перемещается в позицию сварки очередной поперечный стержень. Подпружиненные рычаги 35, освободившись, занимают исходное положение. Каретка 3 в своем движении занимает положение, при котором рабочий поршень 5 доходит до упорного поршня 6, обеспечив перемещение изделия на один шаг расположения поперечных стержней. Очередной поперечный стержень лежит на подпру- жиненных рычагах 35. Упор 42 каретки 3 нажимает на конечный выключатель 41, включаются приводы 21 сжатия электродов. Верхние электроды 22, наклоняя подпружиненные рычаги 35,. прижимают поперечный стержень к продольным стержням, которые,опуская подпружиненные роликовые опоры 18, прижимаются к нижним электродам 23, Происходит сварка и обратный ход каретки 3. При своем движении влево каретка 3 проходит положение, при котором подпружиненные толкатели 9 и. 10 наклоняются, огибая привариваемый поперечный стержень поверхностями Д. и В толкателей 9 и 10, и каретка 3 занимает положение, являющееся исходным для цикла работы машины. Далее цикл повторяется.

Использование изобретения позволяет производить одновременную подачу продольных и поперечных стержней одним механизмом, что повышает производительность изготовления.арматурных каркасов, упрощает конструкцию предлагаемой машины

Формула изобретения

1 , Машина для контс;ктной сварки арматурных каркасов, содержащая установленный в продольных направляющих станины механизм подачи, выполненный в виде каретки с подпружиненными толкателями, соединенной с .приводом ее перемещения, состояп1его из цилиндра с рабочим и упорным поршнями, со .щто- ками, установленные в поперечных на713

правляющих станины две каретки со сварочными трансформаторами и электродами с приводами сжатия, питатель поперечных стержней и.конечный выключатель включения цикла сварки и об- ратного хода каретки, отличающаяся тем, что, с целью повышения производительности и упрощения конструкции за счет одновременной подачи поперечных и продольных стержней одним механизмом подачи, питатель выполнен в виде двух стоек и двух планок, образующих фасонный паз с двумя вертикальными и двумя наклонными участками, подпружиненных прижимов, установленных с возможностью возвратно-поступательного перемещения перпендикулярно верхнему вертикальному участку паза с возможностью его перекрытия и взаимодействия с толкателями, подпружиненных рычаго смонтированных с возможностью перекрытия нижнего вертикального участка паза, машина снабжена закрепленным на станине качающимся подпружи- ненным упором, образующим с планками питателя фасонный паз, каретка механизма подачи оснащена валом,смонтированным перпендикулярно ее перемещению, на котором с возможностью син- хронного поворота, и перемещения вдоль оси между стойками питателя установлены подпружиненные толкатели, выполненные с сопряженными между собой тремя рабочими плоскостями, из кото-

рых одна выполнена наклонной для сброса поперечных стержней, а две другие взаимно перпендикулярны и од

на из них в исходном положении паралельна оси прижима и имеет возможность перекрытия верхнего вертикального паза.

2,Машина по п. 1, отличающаяся тем, что стойки выполнены с пазами, параллельными движению каретки, а толкатели выполнены со ступицами и буртами и установлены с возкюжностью взаимодействия с пазами стоек,

3.Машина по п. 1, отличающаяся тем, что, с целью сокращения времени на переналадку при изменении расстояния между продольными стержнями и длины поперечных стержней, машина снабжена ограничительными планками, расположенными параллельно стойкам и выполненными

с пазами, поводками, шарнирно соединенными с ограничительными планками и стойками, образующими параллелограммы, стойки оснащены винтами и гайками с проточками, установленным с возможностью взаимодействия с пазами ограничительных плавок.

4. Машина по п, 1

отличающаяся тем, что, с целью автоматизации перенал.адки при изменении щага расположения поперечных стержней за счет автоматической перестановки конечного выключателя, машина снабжена тягой, установленной параллельно оси цилиндра и соединенной со щтоком упорного поршня, конечный выключатель установлен на тяге.

Фиг 2 Вид В повернуто 24 2 29

2Ц

33

2

21

18

Редактор Э.Слиган

Составитель Э.Ветрова Техред Н.Глущенко

Заказ 1483/9 Тираж 976Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.

Корректор Т,Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1972 |

|

SU339363A1 |

| Машина для контактной сварки сеток | 1978 |

|

SU841858A1 |

| Машина для контактной сварки арматурных каркасов | 1987 |

|

SU1590275A1 |

| Машина для сварки арматурных сеток | 1979 |

|

SU880664A1 |

| Устройство для сварки арматурныхСЕТОК | 1979 |

|

SU844181A2 |

| Устройство для сварки арматурных сеток | 1976 |

|

SU656713A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Устройство для сварки сеток | 1985 |

|

SU1326412A1 |

| Машина для контактной точечной сварки арматурных сеток | 1975 |

|

SU565759A1 |

| Устройство для сортировки листовыхзАгОТОВОК | 1979 |

|

SU820907A1 |

Изобретение относится к производству оборудования для контактной сварки арматурных каркасов. Целью изобретения является повьппение производительности, а также упрощение конструкции за счет одновременной подачи продольных и поперечных стержней одним механизмом подачи. Машина содержит станину 1 с продольными направляющими 2, механизм подачи стержней, состоящий из каретки 3 с приводом ее перемещения в виде пилинд(Л ОО о О5 О5 -J Фиа/

| Бердический А.Е | |||

| и др | |||

| М ного- электродные машины для контактной сварки | |||

| Л.: Энергоиздат, 1984, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-04-30—Публикация

1985-11-01—Подача