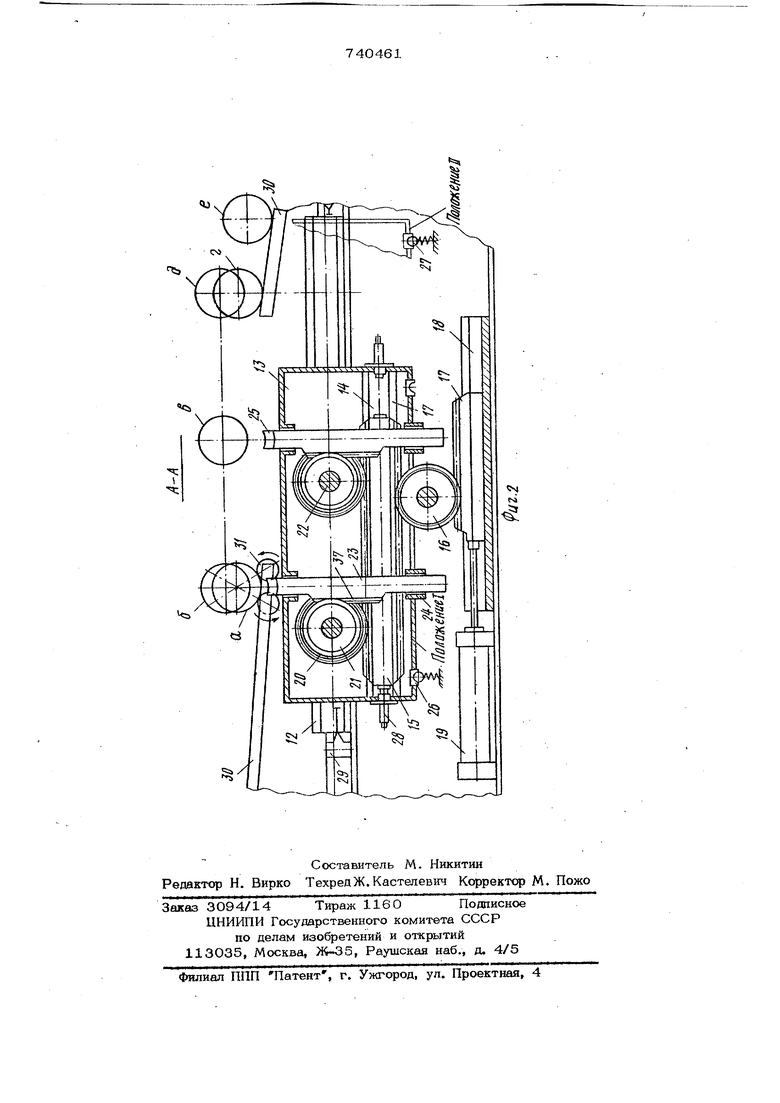

рующей 3 и сварочного 4 угзлов. Приводная тумба 1 предназначенная для, вращения изделия со скоростью сварки, содержи установленную с возможностью перемещения, на валу 5 планшайбу 6 и привод -7 вала 5. Прижимная тумба 2 содержит уста-i новленную на ходовом винте 8 бабку 9,.. в. которой, с возможностью поступательное го перемещения, установлена пиноль 10 с поршневым приводом 11. Прижимная тум ба 2 Служит для сборки свариваемого изделия и прижатия его к планшайбе 6. Транспортирующий, узел 3 содержит установленный с возможностью возвратнапоступательного движения в направлении, перпендикулярном оси приводной тумбы, и прижимной тумбы 2, в направляющих 12 корпус 13. Корпус 13 предназначен для перемете ния свариваемого изделия из положения за грузки и ориентации (а,б), в положении сварки в, т.е. для установ1 и его по оси приводной 1 и прижимной 2 тумб, а также дгаз одновременного перемещения сваренного изделия ii3 положения сварки в в положение разгрузки (д, г). В корпусе 13 транспортирующего узла 3 с возможностью возвратно-поступатель ного сонаправленного с ним перемещения в направляющих 14 установлена двусторонняя зубчатая рейка 15, взаимодейс-рвуюшая одной стороной через шестерню 16 с зубчатой рейкой 17, установленной в направляющих 18 и связанной с силовым цилиндром 19, а другой стороной через зубчатые колеса 20, 21 и валы 22 с пол зунами 23, установленными в возможностью возвратно-поступательного перемещения в направляющих 24 корпуса 13 и снабженными ложементами 25 для съема перемещения свариваемых изделий. Корпус 13 снабжен ловителями 27, взаимодействующими с пружинными шарико выми фиксаторами 27, закрепленными на основании и регулируемыми упорами 28, служащими для регулировки хода рейки 15. На станине транспортирующего узла 3 закреплены регулируемые упоры 29, ограничивающие перемещение корпуса 13. наклонные площадки 30 и ориентатор 31. Сварочный узел 4 содержит направляю ющую колонну32, ползун 33, сварочную головку 34, механизм 35 подачи сварочной проволоки и поршневой привод 36 для перемещения сварочной голоыси. Ползуны 23 снабжены зубчатыми планками 37, взаимодействующими с зубчатыми колеса ми 21. 7 1 Работа предлагаемого устройства для сбсфки -и дуговой сварки осуществляется следующим образом. Предварительно детали из бункера (уоловно не показан) по наклонной площадке 30 перемещаются в положение а на ориентатор 31, на котором они устанавливают ся в положение сборки (например, при сборке гипроцилиндров гильза ориентируется бонкой Ш1еред). При этом корпус 13 зафиксирован в кр)айнем левом положении 1 (пружинный шариковый фиксатор 27 находится в ловителе 26). После этого включается силовой цилиндр 19 и перемещает зубчатую рейку 17 в крайнее левое положение. Последняя, вращая шестерню 16, перемещает рейку 15 по направляющик 14 корпуса 13 в крайнее правое положение до регулируемого упора 28. Одновременно вращением зубчатых колес 20 и 21 ползуны 23 перемещаются в крайнее верхнее положение, при этом левый из них поднимает свариваемые детали из положение а в положение б. При дальнейшем движении зубчатой рейки 17 корпус 13 срывается с пружинного шарикового фиксатора 27 и перемещается в положение II, перемещая свариваемые детали из положение б в зону сварки (положение в). После этого: срабатывает поршневой привод 11, и пинолью 10 производя сборку, поджимает свариваемые детали к планшайбе 6. Свароч 1ая головка 4, поршневым приводом 36 опускается в положение сварки, включается привод 7 вращения планшайбы 6 и производится сварка. Во время сварки рейка 17 перемещается в крайнее правое положение, двухсторонняя зубчатая рейка 15 - в крайнее левое положение, а ползуны 23 - в нижнее. При дальнейшем движении рейки 17 корпус 13 срывается с пружинного шари кового фиксатора 27 и перемещается в положение 1 . После этого цикл повторяет ся и при срабатывании силового цилинд ра 19 свариваемые детали перемещаются из положения а в положение в, одновремейно сваренный узел правым ползуном 23 перемещается из положения в в положение д, а затем в положение г и по наклонной плсвдадке в зону выгрузки (положение е). Использование установки для сборкн и сварки преимущественно изделий с кольевыми швами, повышает механизацию вспойогательных операций, т.е. производительность установки в целом. формула игобретення Устройство для сборки и щговой сварки, содержащее основание с наклонными площадками, на котором размешены узел фиксации свариваемых деталей с приводом их поворота и транспортирующий узел, вьтолненный в виде корпуса с ползуном, перемещающимся перпендикул5фно плоское-ти основания, и приводом его перемещения, отличающееся тем, что, с це лью повышения производительности путем совмещения операций сборки, и вь грузки изделий, транспортирующий узел снабжен дополнительным ползуном, установпенным на корпусе узла параллельно оо новному ползуну и смонтирован JB нштравляющнх с возможностью перемещения парал лельно основанию, на основании размешен 740 16 шариковый пружинный фиксатор для тран(. портирующего узла, а привод перемещения ползунов выполнен в виде смонтированных на станине подвижной вдоль основаяия зубчатой рейки и шестерни,связанЕых между собой, а также закрепленных на ползунках зубчатых планок и установленных в корпусе узла на поворотных осях двух нар зубчатых колес и двусторонней зубчатой рейки, смонтированной в направляющих, причем одно зубчатое колесо каждой пары св5кэано с планкой ползуна, а другое - с двусторонней зубчатой рейкой, взаимодейс вующей с упомянутой шестерней. Источники информшдки, принятые во Ш1имание при экспертизе 1. Авторское свидетельство СССР № 313637, кн. В 23 К 37/О4, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Установка для изготовления кожухов вентиляторов | 1989 |

|

SU1680476A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| УСТАНОВКА ДЛЯ СВОРКИ И СВАРКИ ИЗДЕЛИЙр д.-„.^,:.., .•VV'JVir'^HflJSliK ( uii : ^t>&^ ».,i'eitsi i-v- iP.»';.|БИБЛИЮ! EKA | 1971 |

|

SU304083A1 |

| Автоматическая установка для контактной точечной сварки сеток | 1981 |

|

SU1026987A1 |

| Захват манипулятора | 1989 |

|

SU1821357A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| Установка для контактной точечной сварки | 1977 |

|

SU659314A1 |

Авторы

Даты

1980-06-15—Публикация

1978-02-06—Подача