1

Изобретение относится к области сварки, а именно к автоматической роторной линии для сборки и сварки металлоконструкций, преимущественно состоящих из обода, спиц и ступицы. 5

Известны роторные автоматы для сборки и сварки, состоящие из основания, на вертикальной оси которого смонтирована многопозиционная поворотная плашдайба с радиально располо-10 женными на ней приспособлениями с зажимагл для крепления изделий Ц}

Известна автоматическая роторная линия для, сборки и сварки металлокон - струкций, преимущественно состоящих из обода, спиц и ступицы, содержащая основание с установленными на нем по меньшей мере двумя питателями заготовок , сварочными головками и последовательно расположенными по меньшей 20 мере двумя поворотными роторами, каждый из которых смонтирован на валу, с радиально расположенными на роторах приспособлениями с зажимами для крепления изделий, привод поворота рото- 25 ров, а также механизм выгрузки 12.

Недостатком известной автоматической роторной линии для сборки и сварки металлоконструкций является то, что она малопроизводительна, так как ЗО

недостаточно механизированы вспомогательные операции.

Целью изобретения является повышение прюизводительности путем механи-. зации вспомогательных операций.

Указанная цель достигается тем, что один из роторов, предназначенный для сборки изделий и сварки спиц с ободом, закреплен на валу жестко, второй ротор, предназначенный для сварки спиц со ступицей, также закреплен на своем валу жестко, а сам указанный вал смонтирован в полой телескопической оси с возможностью перемещения от привода, при этом линия снабжена механизмом перегрузки изделий с ротора для сварки спиц с ободом на ротор для сварки спиц со ступицей, выполненным в виде размещенной на основании и перемещаемой от привода каретки с упорами, п механизма поворота приспособлений ротора для сварки спиц со ступицей, установленного с возможностью наклона на 90® в радиальной плоскости ротора вокруг оси, параллельной основанию, при этом сварочные .головки и питатели скюнтированы на упомянутой каретке.

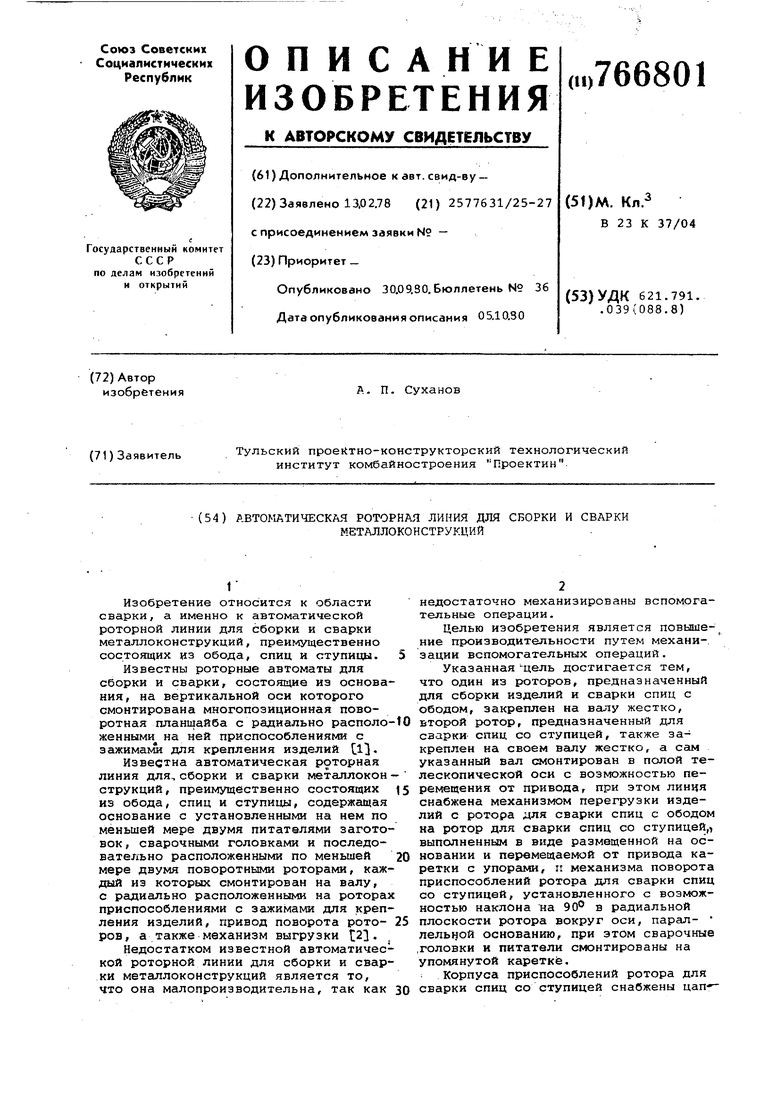

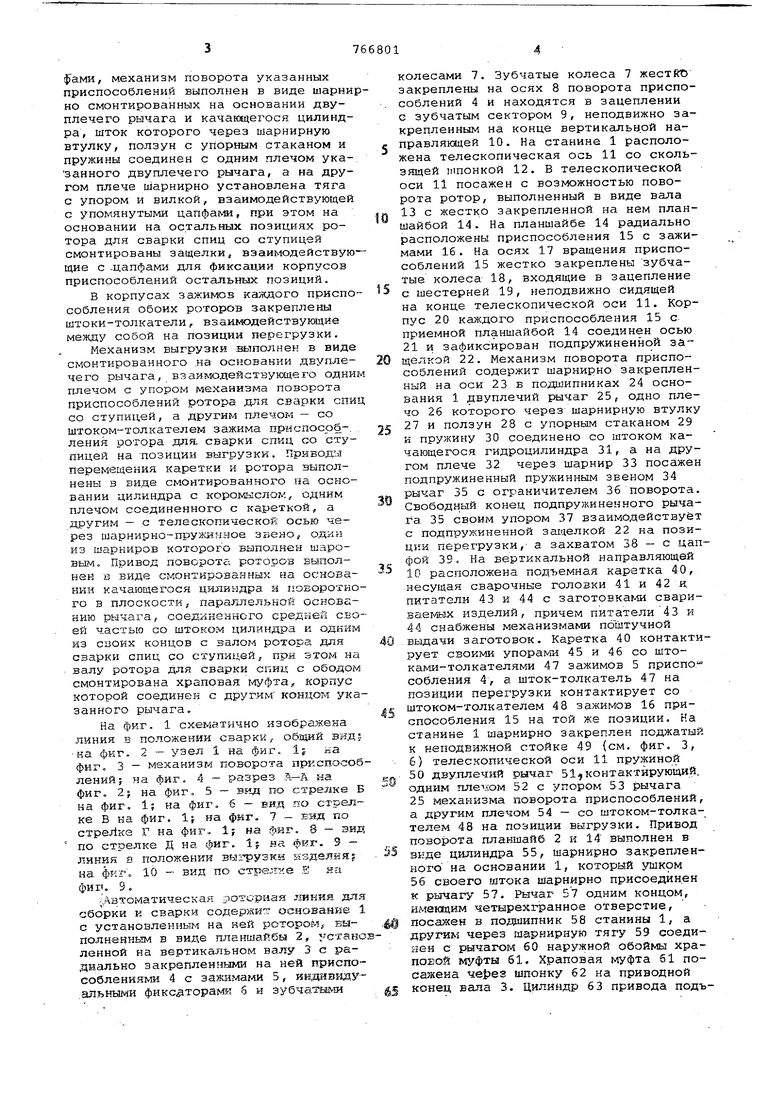

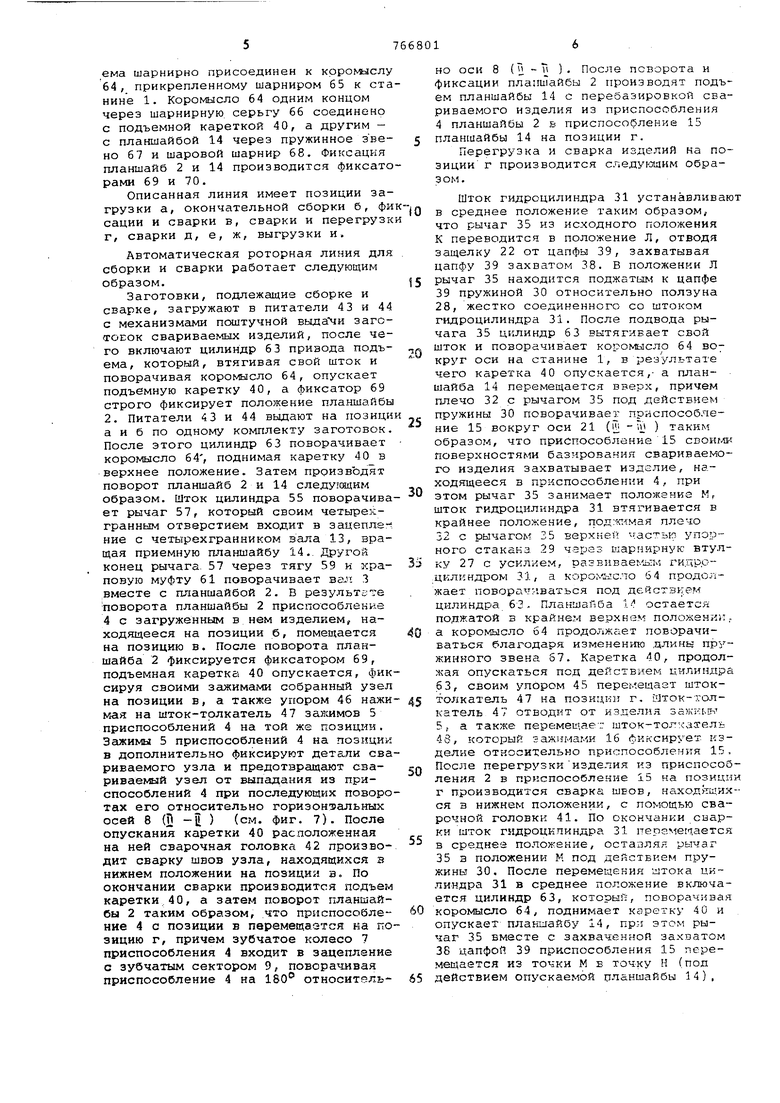

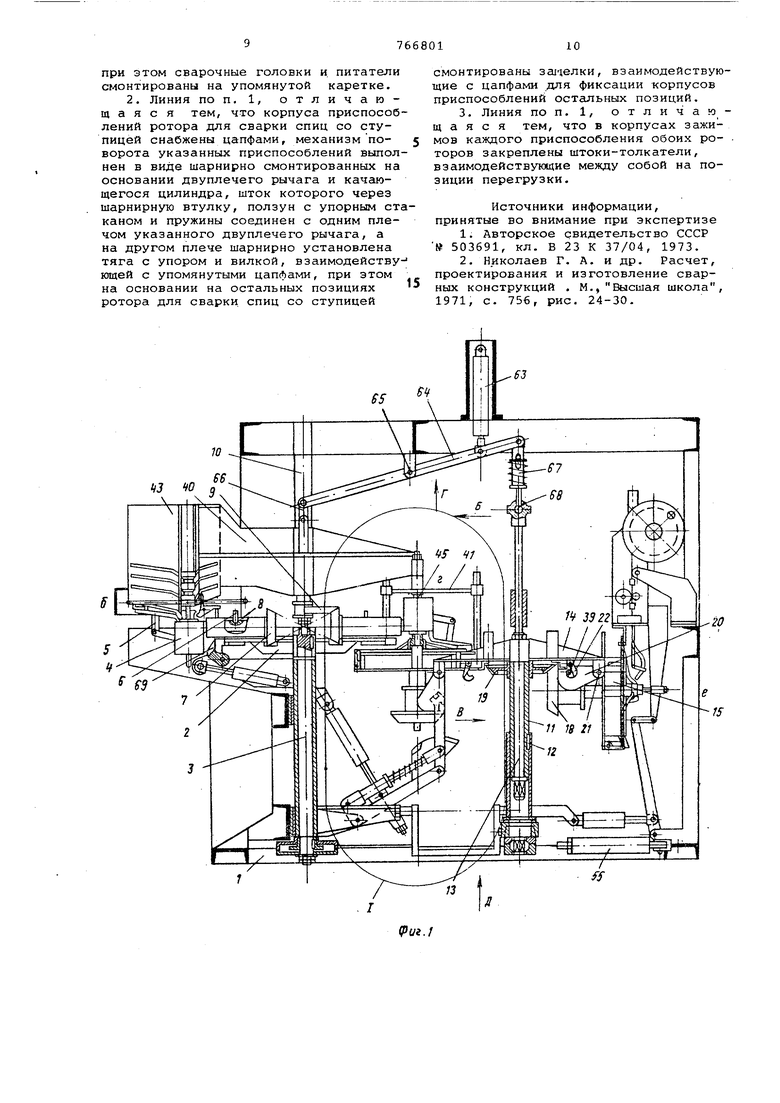

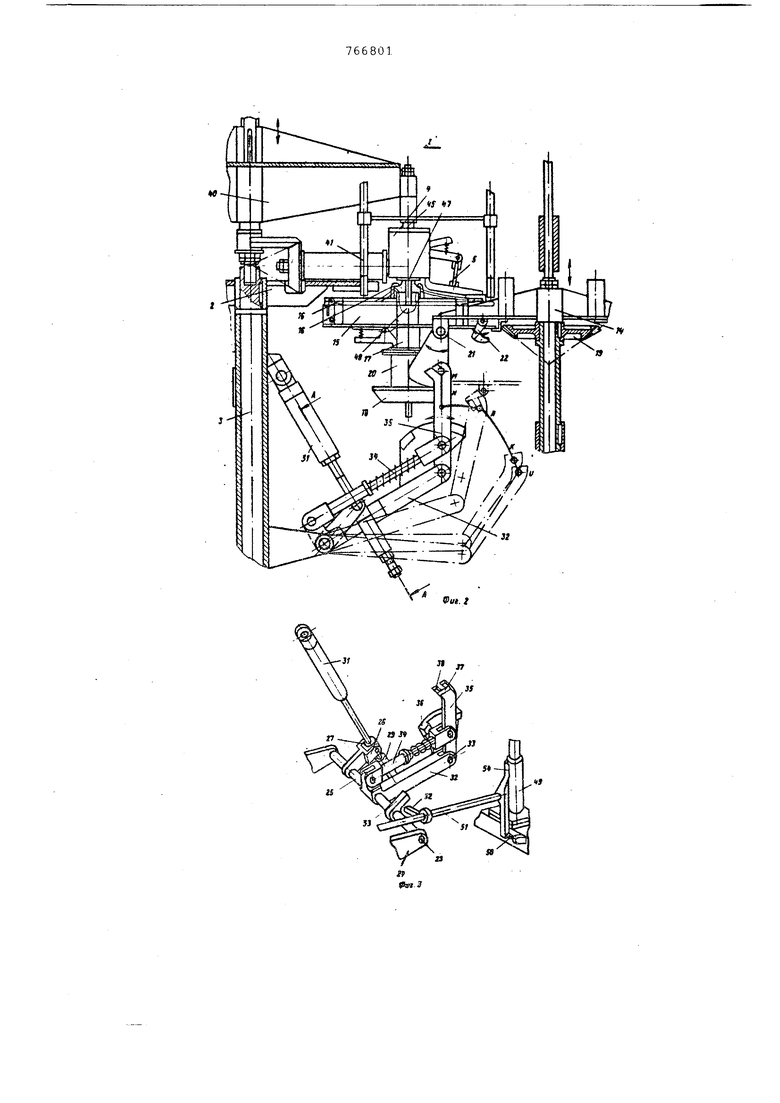

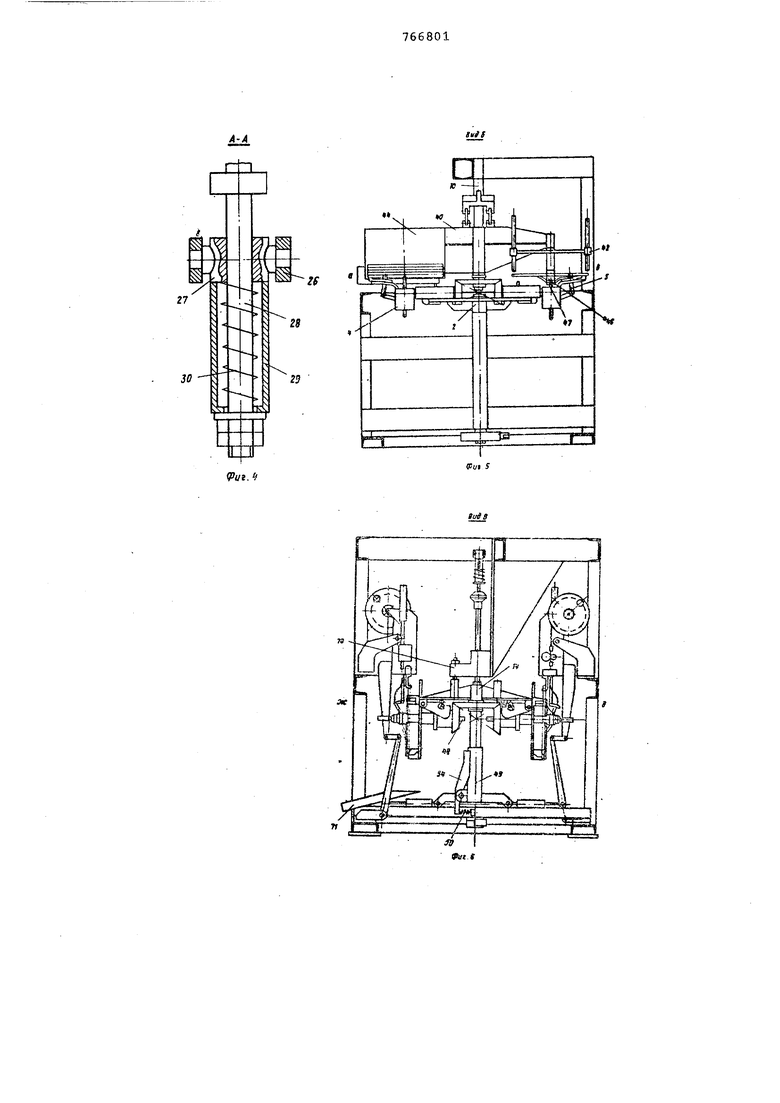

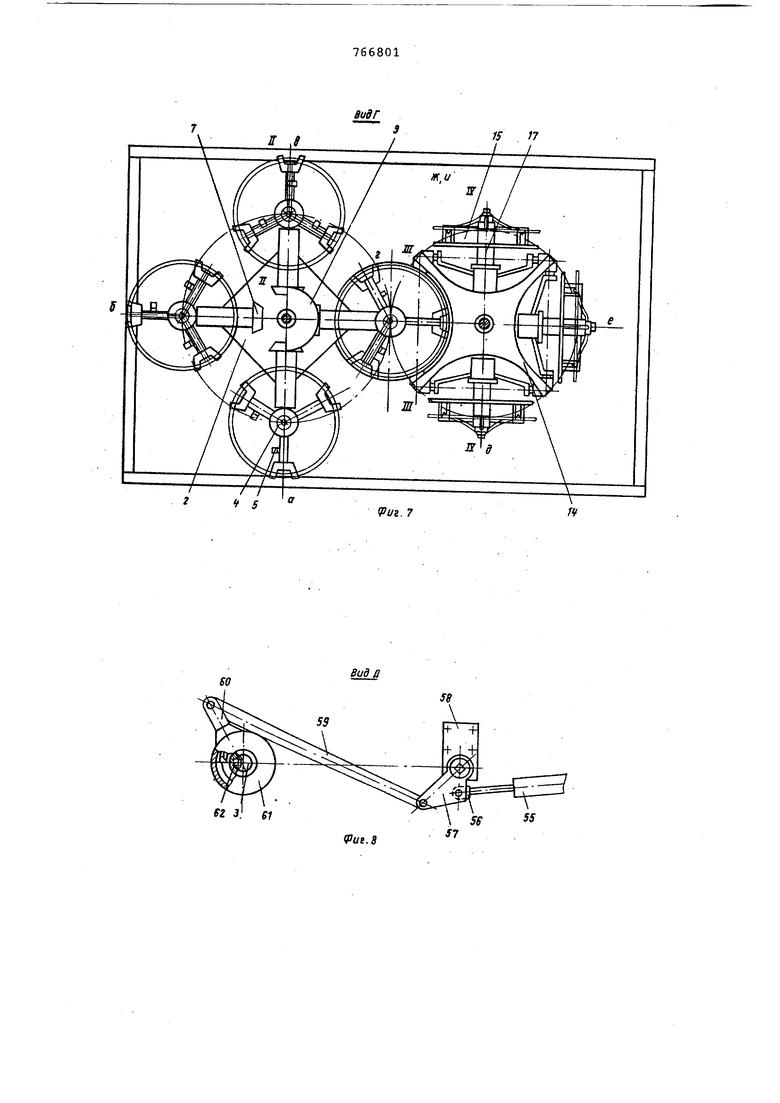

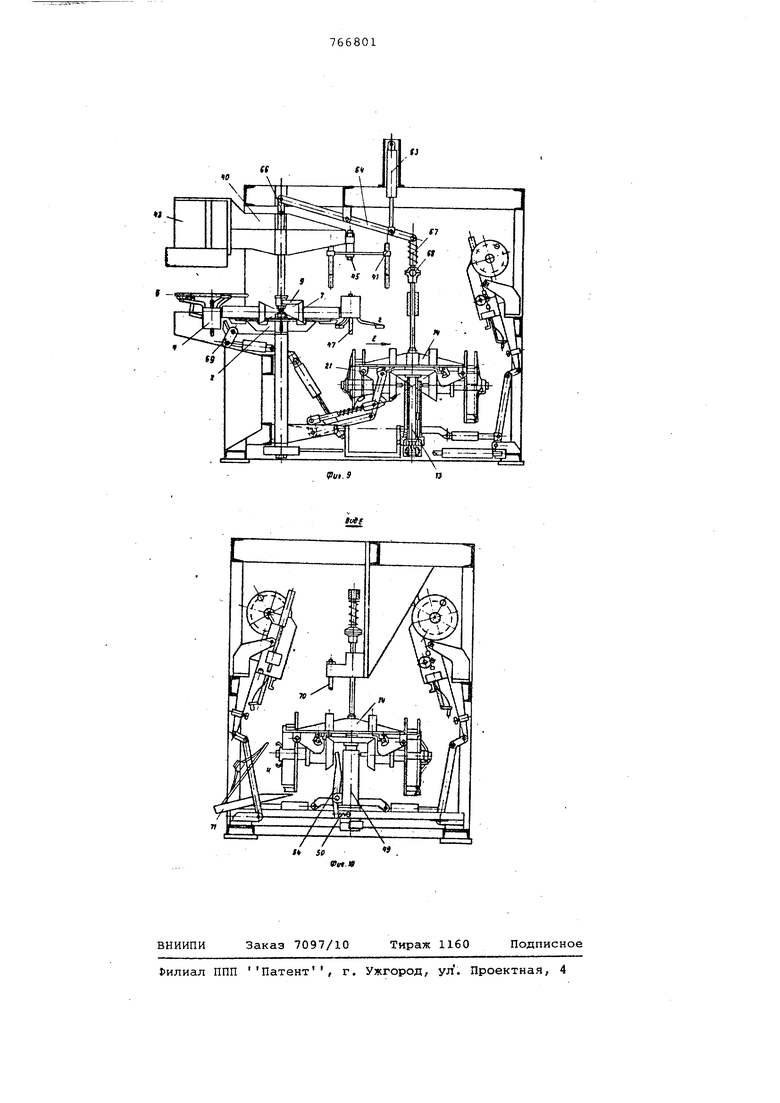

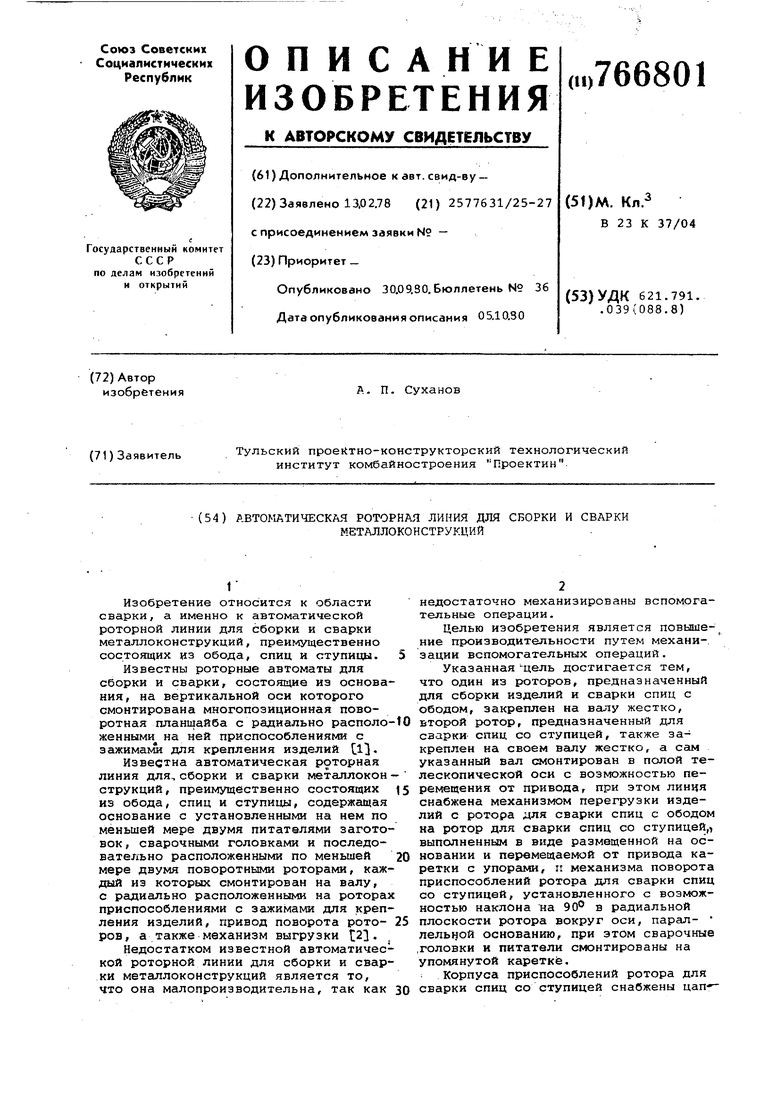

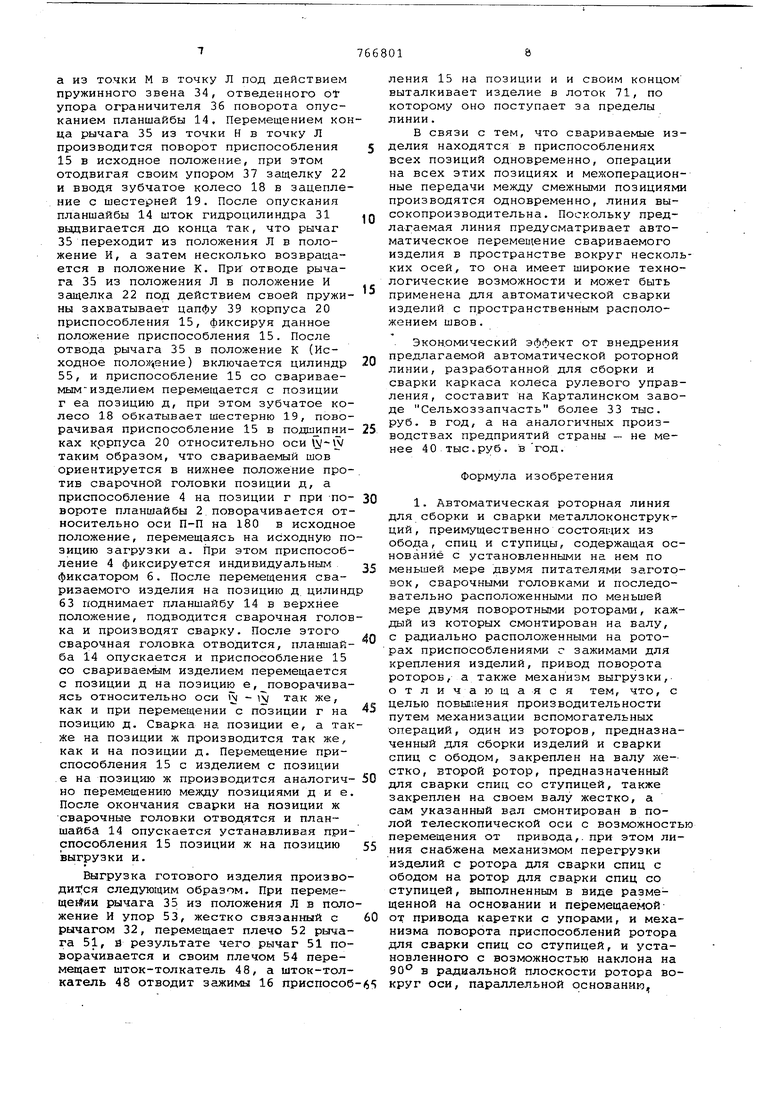

Корпуса приспособлений ротора для сварки спиц со ступицей снабжены цап-$ ами, механизм поворота указанных приспособлений выполнен в виде шарни но смонтированных на основании двуплечего рычага и качатацегося цилиндра, шток которого через шарнирную втулку, ползун с упорным стаканом и пружины соединен с одним плечом указанного двуплечего рычага, а на другом плече Шарнирно установлена тяга с упором и вилкой, взаимодействующей с упомянутыми цапфами, при этом на основании на остальных позициях ротора для сварки спиц со ступицей смонтированы защелки, взаимодействую щие с .цапфами для фиксаи.ии корпусов приспрсобле,ний осталыгых позиций. В корпусах зажимов каждого приспо собления обоих роторов закреплены штоки-толкатели, взаш«эдействующие между собой на позиции перегрузки. Механизм выгрузки выполнен в виде смонтированного .на основании двуплечего рычага, взаимодействующего одни плечом с упором механизма поворота приспособлений ротора для сварки спи со ступицей, а другим плечом - со штокрм-толкателем зажима приспособ-, ления ротора для. сварки спиц со ступицей на ПОЗИЦИИ выгрузки. Приводы перемещения каретки и ротора выполнены в виде смонтированного па основании цилиндра с KOpOMKC7io.., одним плечом соединенного с кареткой, а другим - с телескопической осью через шарнирно-пружинное эвено, один из шарниров которого выполнен шаровым « Привод повороте; рОТОрОВ ВЫПОЛнен в виде смонтированных на основании качающегося цилиндра и поворотно го в плоскости, параллельной основанию рычага, соединенного средней сво ей частью со штоком цилиндра и одним из своих концов с валом ротора для сварки спиц со ступицей, при этом на валу ротора для сварки спид с ободом смонтирована храповая ГЛуфта, корпус которой соединен с другим концом ука занного рычага. На фиг. 1 схематично изображена линия в положении сварки у общий вид на фкг. 2 - узел 1 на фиг. Ij на фиг, 3 - механизм поворота приспособ лений; на фиг. 4 - разрез .а-А на фиг. 2°, на фиг. 5 - вид по стрелке Б на фиг, 1; на фиг, 6 - Е|ЙД по стрелке В на фиг. Ij на фиг, 7 - ЕНД по стреЛке Г на фиг. 1; на фйг. 8 - вид по стрелке Д на фиг. 1 на фкг. 3 - линия в положении кзделня; на фкго 10 - вид по стрелке .S на фиш 9. /..Автоматическая оотсрная линия для сбсзрки и сварки содержи;: основание с установленным на ней роторог-ь выполненным в виде планшайбы 2, устано ленной на вертикальном валу 3 с радиально закрепленными на ней приспо соблениями 4 с зажимами 5, кндивг-еду.альными фиксаторами б и зубчать&ш колесами 7. Зубчатые колеса 7 жестко закреплены на осях 8 поворота приспособлений 4 и находятся в зацеплении с зубчатым сектором 9, неподвижно закрепленным на конце вертикальной направляющей 10. На станине 1 расположена телескопическая ось 11 со скользящей шпонкой 12. В телескопической оси 11 посажен с возможностью поворота ротор, выполненный в виде вала 13 с жестко закрепленной на нем планшайбой 14. На планшайбе 14 радиально расположены приспособления 15 с зажимами 16. На осях 17 вращения приспособлений 15 жестко закреплены зубчатые колеса 18, входящие в зацепление с шестерней 19, неподвижно сидящей на конце телескопической оси 11. Корпус 20 каждого приспособления 15 с приемной планшайбой 14 соединен осью 21 и зафиксирован подпружиненной защелкой 22. Механизм поворота приспособлений содержит шарнирно закрепленный на оси 23 в подшипниках 24 основания 1 двуплечий рычаг 25, одно плечо 26 которого через шарнирную втулку 27 и ползун 28 с упорным стаканом 29 и пружину 30 соединено со штоком качающегося гидроцилиндра 31, а на другом плече 32 через шарнир 33 посажен подпружиненный пружинным звеном 34 рычаг 35 с ограничителем 36 поворота. Свободный конец подпружиненного рычаГа 35 своим упором 37 взаимодействует с подпружиненной захделкой 22 на позиции перегрузки, а захватом 38 - с цапфой 35. На вертикальной направляющей 10 расположена подъемная каретка 40, несущая сварочные головки 41 и 42 и питатели 43 и 44 с заготовками свариваемых изделий, причем питатели 43 и 44 снабжены механизмами пбштучной выдачи заготовок. Каретка 40 контактирует своими упорами 45 и 46 со штоками-толкателями 47 зажимов 5 приспо.собления 4, а шток-толкатель 47 на позиции перегрузки контактирует со штоком-толкателем 48 зажимов 16 приспособления 15 на той же позиции. На станине 1 шарнирно закреплен поджатый к неподвижной стойке 49 (см. фиг, 3, 6) телескопической оси 11 пружиной 50 дву.плеч51й рычаг 51 контактирующий, одним плечом 52 с упором 53 рычага 25 механизма поворота приспособлений, а другим плечом 54 - со штоком-толкателем 48 на позиции выгрузки. Привод поворота планшайб 2 и 14 выполнен в виде цилиндра 55, шарнирно закрепленного на основании 1, который ушком 56 своего штока шарнирно присоединен к рычагу 57. Рычаг 57 одним концом, имегадим четырехгранное отверстие, посажен в подшипник 58 станины 1, а другим через шарнирную тягу 59 соединен с рычагом 60 наружной обоймы храпоЕОй муфты 61. Храповая муфта 61 поса кена че|)ез шпонку 62 на приводной конец вала 3. Цилиндр 63 привода подъема шарнирно присоединен к кррог ыслу 64, прикрепленному шарниром 65 к ст нине 1. Коромысло 64 одним концом через шарнирную серьгу 66 соединено с подъемной кареткой 40, а другим с планшайбой 14 через пружинное звено 67 и шаровой шарнир 68. Фиксация планшайб 2 и 14 производится фиксато рами 69 и 70. Описанная линия имеет позиции загрузки а, окончательной сборки б, фи сации и сварки в, сварки и перегрузк г, сварки д, е, ж, выгрузки и. Автоматическая роторная линия для сборки и сварки работает следующим образом. Заготовки, подлежащие сборке и сварке, загружают в питатели 43 и 44 с механизмами поштучной выдачи заготоЕок свариваемых изделий, после чего включают цилиндр 63 привода подъема, который, втягивая свой шток и поворачивая коромысло 64, опускает подъемную каретку 40, а фиксатор 69 строго фиксирует положение планшайбы 2. Питатели 43 и 44 выдают на позици а и б по одному комплекту заготовок. После этого цилиндр 63 поворачивает коромысло 64, поднимая каретку 40 в верхнее положение. Затем производят поворот планшайб 2 и 14 следуговдим образом. Шток цилиндра 55 поворачива ет рычаг 57, который своим четырехгранным отверстием входит в зацепление с четырехгранником вала 13, вращая приемную планшайбу 14.. Другой конец рычага 57 через тягу 59 и краповую муфту 61 поворачивает вал 3 вместе с планшайбой 2. В результете поворота планшайбы 2 приспособление 4 с загруженным в нем изделием, находящееся на позиции б, помещается на позицию в. После поворота планшайба 2 фиксируется фиксатором 69, подъемная кареткг 40 опускается, фик сируя своими зажимами собранный узел на позиции в, а также упором 46 нажи мая на шток-толкатель 47 зажимов 5 приспособлени Я 4 на той же позиции. Зажимы 5 присп особлеиий 4 на позиции в дополнительно фиксируют детали сва риваемого узла и предотвращают свариваемый узел от выпадания из приспособлений 4 при последующих поворо тах его относительно горизонзгальных осей 8 (В -I ) (см. фиг. 7). После опускания каретки 40 расположенная на ней сварочная головка 42 производит сварку швов узла, находящихся в нижнем положении на позиции э. По окончании сварки производится подъем каретки 40, а затем поворот планшайбы 2 таким образом, что приспособление 4 с позиции в пвремещаатся ка по зицию г, причем зубчатое колесо 7 приспособления 4 входит в эацеплание с зубчатым сектором 9, повора швая приспособление 4 на 180 относитэльно оси 8 (li -и ). После поворота и фиксации планшайбы 2 производят подъем планшайбы 14 с перебазировкой свариваемого изделия из приспособления 4 планшайбы 2 в приспособление 15 планшайбы 14 на позиции г. Перегрузка и сварка изделий на позиции г производится следующим обра3 ом. Шток гидроцилиндра 31 устанавливают в среднее положение таким образом, что рычаг 35 из исходного положения К переводится в положение Л, отводя защелку 22 от цапфы 39, захватывая цапфу 39 захватом 38. В положении Л рычаг 35 находится поджБть№{ к цапфе 39 пружиной 30 относительно ползуна 28, жестко соединенного со штоком гидроцилиндра 31. После подвода рычага 35 цилиндр 63 вытягивает свой шток и поворачивает коромысло 64 вокруг оси на станине 1, в результате чего каретка 40 опускается,- а планшайба 14 перемещается вверх, причем плечо 32 с рычагом 35 под действием пружины 30 поворачиваег приспособление 15 вокруг Оси 21 (И1 - Ги ) таким образом, что приспособление 15 свои,; поверхностями базирования свариваемого изделия захватывает изделие, находящееся в приспособлении 4, при этом рычаг 35 занимает положение М, шток гидроцилнндра 31 втягивается в крайнее положение, плечо 32 с рычагоь 35 верхней частью упорного стаканз. 29 чаргз шарнирную втулку 27 с усилием, развнваекыь гидр.оцилиндром 31, а кopo 1ыcлo 64 продолжает поворачиваться под действием цилиндра 63. Планшайба остается поджатой в крайнем верхнем положенияа коромысло 64 продолжает поворачиваться благодаря изменению длинк пружинного звена 67. Каретка 40, продолжая опускаться под действием цилигигра 63, своим упором 45 перемещает штоктолкатель 47 на позиции г. йток-толкатель 4Т отводит от изделия зажкыь 5f а также перемещае-- шток-тол ахель 48, который зажимами 16 фиксирует изделие относительно приспособления 15, После перегрузкиизделия нз приспособления 2 в приспособление 15 на позиции г производится сварка швов, находящихся в нижнем положении, с помощью сварочной головки 41. По окончании сварки шток гндроцклиндра 31 перамег ается в среднее положение, остааляя рычаг 35 в положении М под действием пружины 30. После перемещения ытока цилиндра 31 в среднее положение включается цилиндр 63, который, поворачивая коромысло 64, поднимает каретку 40 и опускает планшайбу 14, при этом рычаг 35 вместе с захваченной захватом 38 цапфой 39 приспособления 15 леремеп ается из точки М Б точку Н (поп действием опускаемой 0ланшайбы 14),

а из точки М в точку Л под действием пружинного звена 34, отведенного ot упора ограничителя 36 поворота опусканием планшайбы 14. Перемещением конца рычага 35 из точки Н в точку Л производится поворот приспособления 15 в исходное положение, при этом отодвигая своим упором 37 защелку 22 и вводя зубчатое колесо 18 в зацепление с шестерней 19. После опускания планшайбы 14 шток гидроцилиндра 31 выдвигается до конца так, что рычаг 35 переходит из положения Л в положение И, а затем несколько возвращается в положение К. При отводе рычага 35 из положения Л в положение И зааделка 22 под действием своей пружины захватывает цапфу 39 корпуса 20 приспособления 15, фиксируя данное положение приспособления 15. После отвода рычага 35 в положение К (Исходное полоЖ)ение) включается цилиндр 55, и приспособление 15 со свариваемым изделием перемещается с позиции г еа позицию д, при этом зубчатое колесо 18 обкатывает шестерню 19, поворачивая приспособление 15 в подш21пниках кррпуса 20 относительно оси таким образом, что свариваемый шов ориентируется в нижнее положение против сварочной головки позиции д, а приспособление 4 на позиции г при повороте планшайбы 2 поворачивается относительно оси П-П на 180 в исходное положение, перемещаясь на исходную позицию загрузки а. При этом приспособление 4 фиксируется индивидуальным фиксатором 6. После перемещения сва ризаемого изделия на позицию д цилинд 63 поднимает планшайбу 14 в верхнее положение, подводится сварочная головка и производят сварку. После этого сварочная головка отводится, планшайба 14 опускается и приспособление 15 со свариваемым изделием перемещается с позиции д на позицию е, поворачиваясь относительно оси - так же, как и при перемещении с позиции г на позицию д. Сварка на позиции е, а также на позиции ж производится так же, как и на позиции д. Перемещение приспособления 15 с изделием с позиции е на позицию ж производится аналогично перемещению между позициями дне После окончания сварки на позиции ж сварочные головки отводятся и планшайба 14 опускается устанавливая приспособления 15 позиции ж на позицию выгрузки и.

Выгрузка готового изделия производит ся следующим образом. При перемещен ии рычага 35 из положения Л в положение И упор 53, жестко связанный с рычагом 32, перемещает плечо 52 рычага 51, S результате чего рычаг 51 поворачивается и своим плечом 54 перемещает шток-толкатель 48, а шток-толкатель 48 отводит зажимы 16 приспособ

Ленин 15 на позиции и и своим концом выталкивает изделие в лоток 71, по которому оно поступает за пределы линии.

В связи с тем, что свариваемые изделия находятся в приспособлениях всех позиций одновременно, операции на всех этих позициях и межоперационные передачи между смежными позициями производятся одновременно, линия высокопроизводительна. Поскольку предлагаемая линия предусматривает автоматическое перемещение свариваемого изделия в пространстве вокруг нескольких осей, то она имеет широкие технологические возможности и может быть применена для автоматической сварки изделий с пространственным расположением швов.

Экономический эффект от внедрения предлагаемой автоматической роторной линии, разработанной для сборки и сварки каркаса колеса рулевого управления, составит на Карталинском заводе Сельхоззапчасть более 33 тыс. руб. в год, а на аналогичных производствах предприятий страны - не менее 40 тыс.руб. в год.

Формула изобретения

1. Автоматическая роторная линия для сборки и сварки металлоконструкций, преимущественно состоящих из обода, спиц и ступицы, содержащая основание с установленными на нем по меньшей мере двумя питателями заготовок, сварочными головками и последовательно расположенными по меньшей мере двумя поворотньлми роторами, каждый из которых смонтирован на валу, с радиально расположенными на рото pax приспособлениями с- зажимами для крепления изделий, привод поворота роторов, а также механизм выгрузки,, отличающаяся тем, что, с целью повышения производительности путем механизации вспомогательных операций, один из роторов, предназначенный для сборки изделий и сварки спиц с ободом, закреплен на валу же-стко, второй ротор, предназначенный для сварки спиц со ступицей, также закреплен на своем валу жестко, а сам указанный вал смонтирован в полой телескопической оси с возможность перемещения от привода,, при этом линия снабжена механизмом перегрузки изделий с ротора для сварки спиц с ободом на ротор для сварки спиц со ступицей, выполненным в виде размещенной на основании и перемещаемой от привода каретки с упорами, и механизма поворота приспособлений ротора для сварки спиц со ступицей, и установленного с возможностью наклона на 90- в радиальной плоскости ротора вокруг оси, параллельной основанию,

при зтом сварочные головки и питатели смонтированы на упомянутой каретке.

2. Линия поп, 1, отличающаяся тем, что корпуса приспособлений ротора для сварки спиц со ступицей снабжены цапфами, механизмповорота указанных приспособлений выполнен в виде шарнирно смонтированных на основании двуплечего рычага и качающегося цилиндра, шток которого через шарнирную втулку, ползун с упорным стаканом и пружины соединен с одним плечом указанного двуплечего рычага, а на другом плече шарнирно установлена тяга с упором и вилкой, взаимодействующей с упомянутыми цапфами, при этом на основании на остальных позициях ротора для сварки спиц со ступицей

смонтированы зшчелки, взаимодействуютдие с цапфами для фиксации корпусов приспособлений остальных позиций.

3. Линия по п. 1, отличающаяся тем, что в корпусах зажимов каждого приспособления обоих роторов закреплены штоки-толкатели, взаимодействующие между собой на позиции перегрузки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 503691, кл. В 23 К 37/04, 1973.

2.Николаев Г. А. и др. Расчет, проектирования и изготовление сварных конструкций . М., Высшая школа, 1971, с. 756, рис. 24-30.

л

J7

29

30

Z5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Стенд для сборки и сварки кольцевых швов роторов турбин | 1988 |

|

SU1574421A1 |

| Установка для контактной точечной сварки | 1987 |

|

SU1574400A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Установка для сварки | 1990 |

|

SU1812036A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

Вида

55

iput.S

Авторы

Даты

1980-09-30—Публикация

1978-02-13—Подача