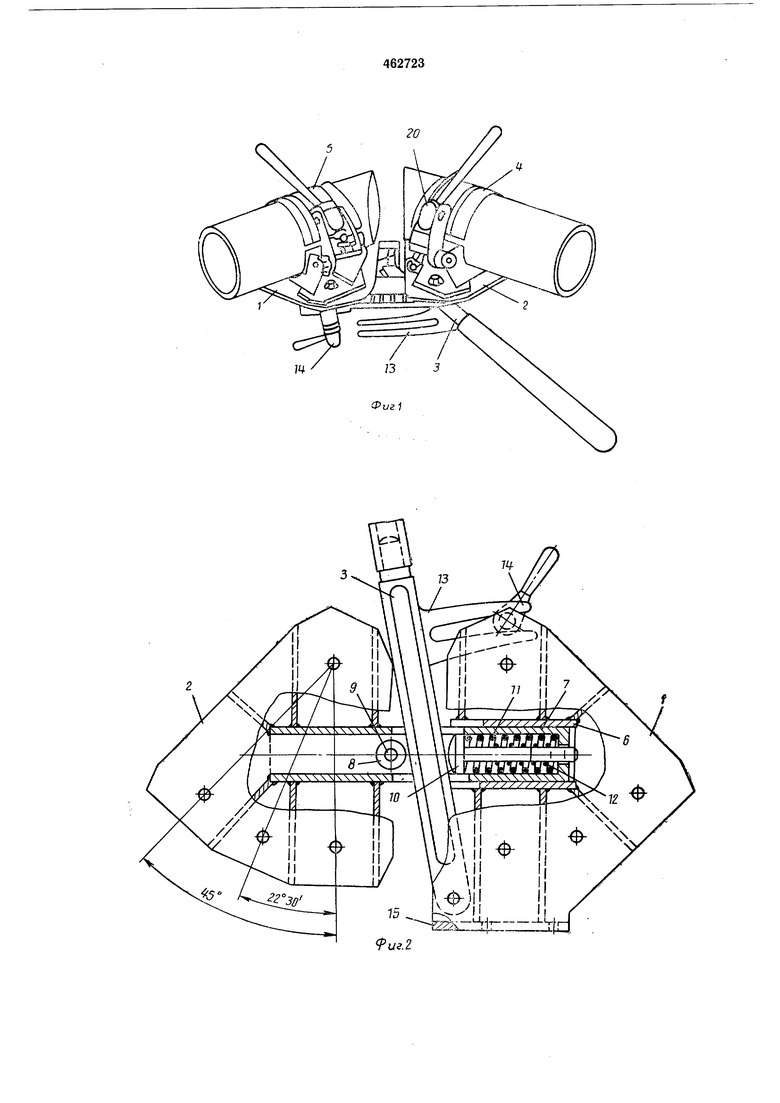

площадке 1, которая имеет крепежную площадку 15, позволяющую закреплять устройство при производстве трубозаготовительных работ.

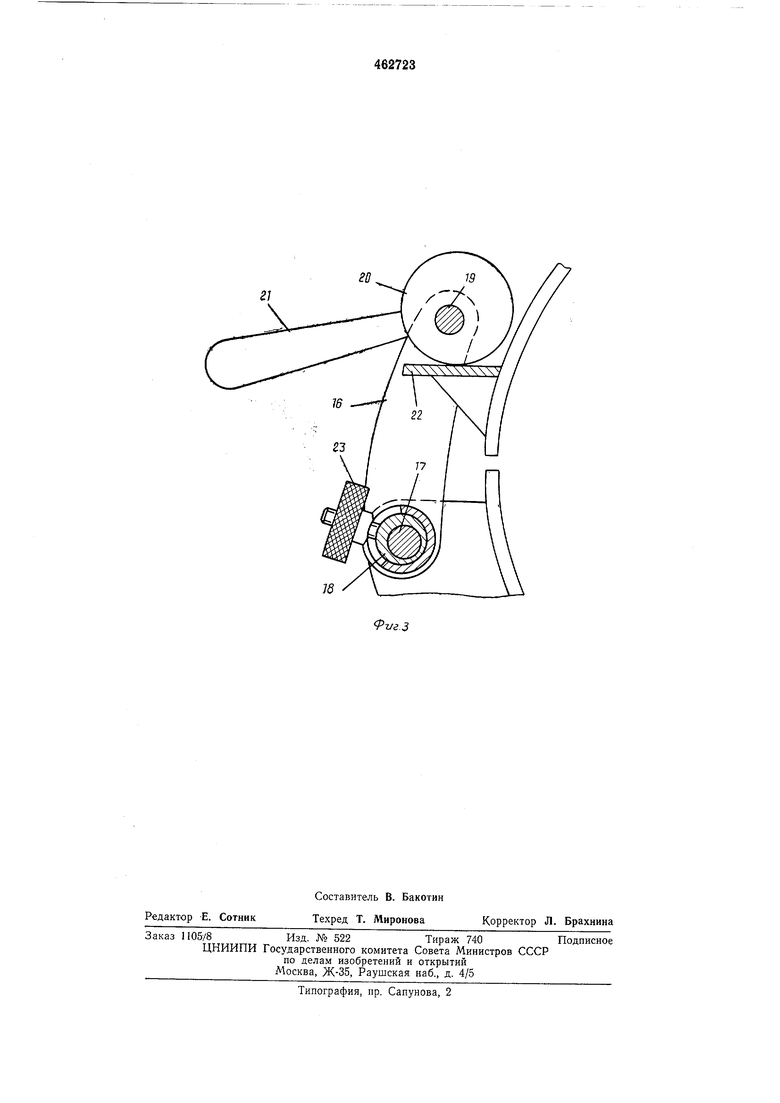

Закрепление труб в хомутах осуществляется с помощью фиксатора, состоящего из серьги 16, установленной на неподвижной части хомута, на нижней оси 17 которой имеется эксцентрик 18 для регулировки длины серьги, а на верхней оси 19 - эксцентрик 20 с ручкой 21 для закрытия хомута и упора 22 на крышке хомута. Если труба в номинале (без допуска), то поворотом эксцентрика 18 для регулировки с помощью стопорного винта 23 длина серьги уменьшается, и затем эксцентрик стопорится поворотом винта 23. Если труба имеет допуск на наружный диаметр, то поворотом эксцентрика 18 длина серьги увеличивается на требуемую величину. Хомут закрывается поворотом эксцентрика 20 с помощью ручки 21 в сторону хомута. При этом эксцентрик давит на упор 22, создается натяг для надежного удержания трубы, и происходит самозапирание зажима.

В комплекте с предлагаемым устройством для сварки труб из термопластов используются: плоский электронагревательный инструмент и торцовая фреза для зачистки торцов свариваемых труб.

Устройство работает следующим образом.

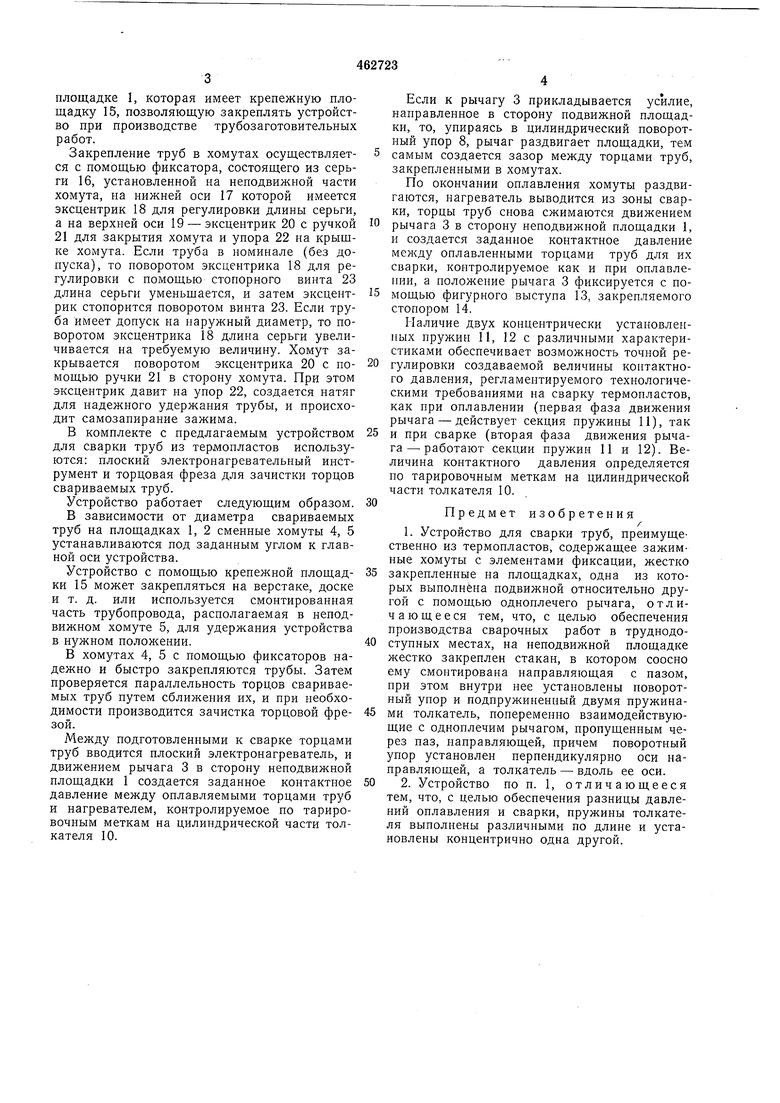

В зависимости от диаметра свариваемых труб на площадках 1, 2 сменные хомуты 4, 5 устанавливаются под заданным углом к главной оси устройства.

Устройство с помощью крепежной площадки 15 может закрепляться на верстаке, доске и т. д. или используется смонтированная часть трубопровода, располагаемая в неподвижном хомуте 5, для удержания устройства в нужном положении.

В хомутах 4, 5 с помощью фиксаторов надежно и быстро закрепляются трубы. Затем проверяется параллельность торцов свариваемых труб путем сближения их, и при необходимости производится зачистка торцовой фрезой.

Между подготовленными к сварке торцами труб вводится плоский электронагреватель, и движением рычага 3 в сторону неподвижной площадки 1 создается заданное контактное давление между оплавляемыми торцами труб и нагревателем, контролируемое по тарировочным меткам на цилиндрической части толкателя 10.

Если к рычагу 3 прикладывается усилие, направленное в сторону подвижной площадки, то, упираясь в цилиндрический поворотный упор 8, рычаг раздвигает площадки, тем самым создается зазор между торцами труб, закрепленными в хомутах.

По окончании оплавления хомуты раздвигаются, нагреватель выводится из зоны сварки, торцы труб снова сжимаются движением

рычага 3 в сторону неподвижной площадки 1, и создается заданное контактное давление между оплавленными торцами труб для их сварки, контролируемое как и при оплавлении, а положение рычага 3 фиксируется с помощью фигурного выступа 13, закрепляемого стопором 14.

Паличие двух концентрически устаповлепlibix пружин 11, 12 с различными характеристиками обеспечивает возможность точной регулировки создаваемой величины контактного давления, регламентируемого технологическими требованиями на сварку термопластов, как при оплавлении (первая фаза движения рычага - действует секция пружины 11), так

и при сварке (вторая фаза движения рычага- работают секции пружин 11 и 12). Величина контактного давления определяется по тарировочным меткам на цилиндрической части толкателя 10.

Предмет изобретения

/

1. Устройство для сварки труб, преимущественно из термопластов, содержащее зажимные хомуты с элементами фиксации, жестко

закрепленные на площадках, одна из которых выполнена подвижной относительно другой с помощ.ью одноплечего рычага, отличающееся тем, что, с целью обеспечения производства сварочных работ в труднодоступных местах, на неподвижной площадке жестко закреплен стакан, в котором соосно ему смонтирована направляющая с пазом, при этом внутри нее установлены поворотный упор и подпружиненный двумя пружинами толкатель, попеременно взаимодействующие с одноплечим рычагом, пропущенным через паз, паправляющей, причем поворотный упор установлен перпендикулярно оси направляющей, а толкатель - вдоль ее оси.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения разницы давлений оплавления и сварки, пружины толкателя выполнены различными по длине и установлены концентрично одна другой.

W

20

Фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки труб из термопластов | 1981 |

|

SU956283A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU886397A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Устройство для контактной сварки труб из термопластов | 1984 |

|

SU1229066A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1071443A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU821170A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

21

Ю

Авторы

Даты

1975-03-05—Публикация

1972-12-12—Подача