1

Изобретение относится к области автоматизации технологических процессов, в частности к конвейерам с прямолинейным движением объектов, закрепленных так, что ориентация объектов сохраняется или изменяется необходимым образом.

Известен конвейер с таким ритмом перемещают объектов, когда все они одновременно или леремещаются, или стоят на рабочих позициях 1J.

Указанный конвейер вынуждает устанавливать цикл всей технологической линии по наиболее длительному циклу одной из ее рабочих позиций. Кроме того, он не позволяет создавать межпозиционные накопления полуфабрикатов с целью ликвидации или выполнения на одной линии кратных по длительности работ.

Наиболее близким техническим решением к описываемому изобретению является конвейер, содержащий раму, установленные в ее направляющих каретки с механизмами зацепления, многорядную цепь привода кареток, один ряд которой предназначен для взаимодействия с механизмом зацепления кареток, и уста1 овленные на раме механизмы грубой и точной фиксации кареток 2.

Недостатки этого конвейера - сложность его конструкции и большая трудоемкость ручного снятия кареток с направляющих рамы; автоматическое снятие кареток вообще невозможно.

Целью изобретения является упрощение конструкции конвейера и обеспечение возможности автоматического снятия кареток с направляю1цнх рамы.

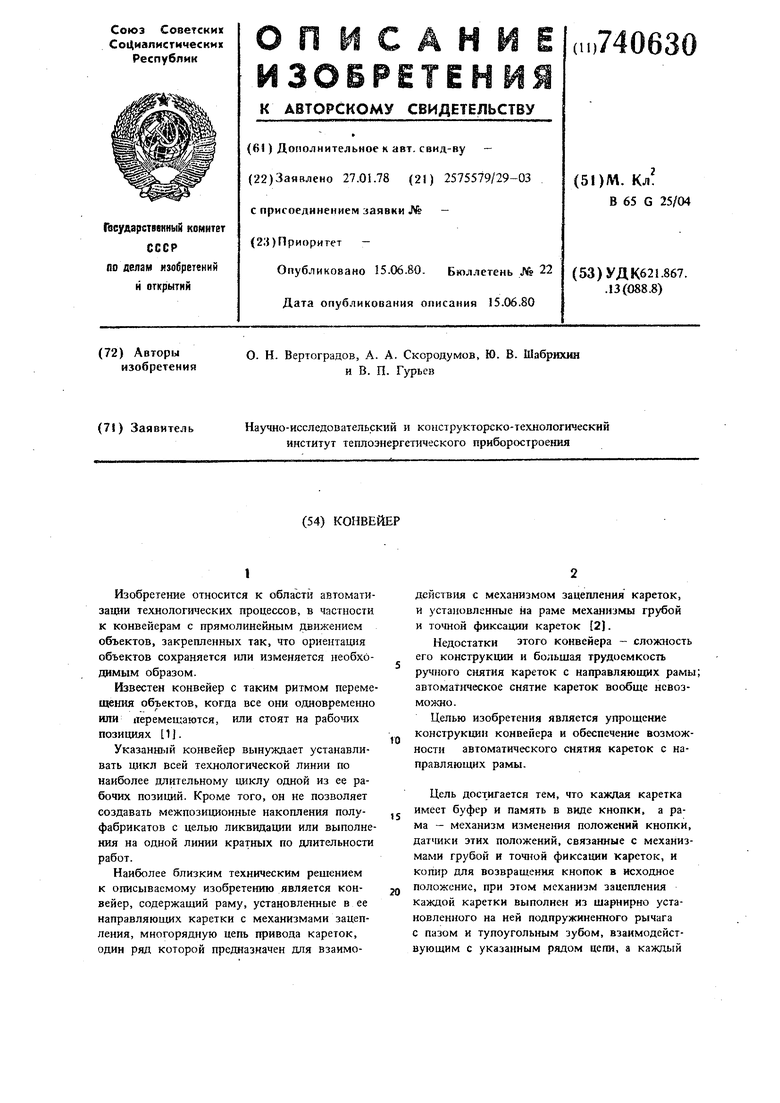

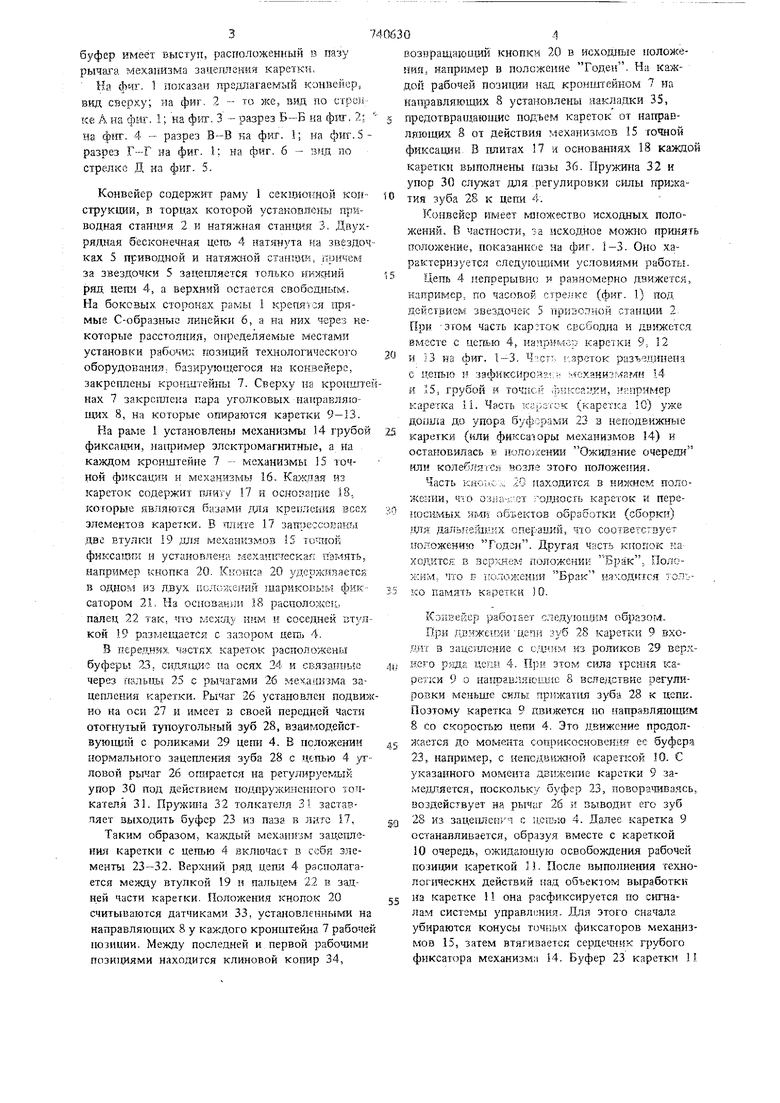

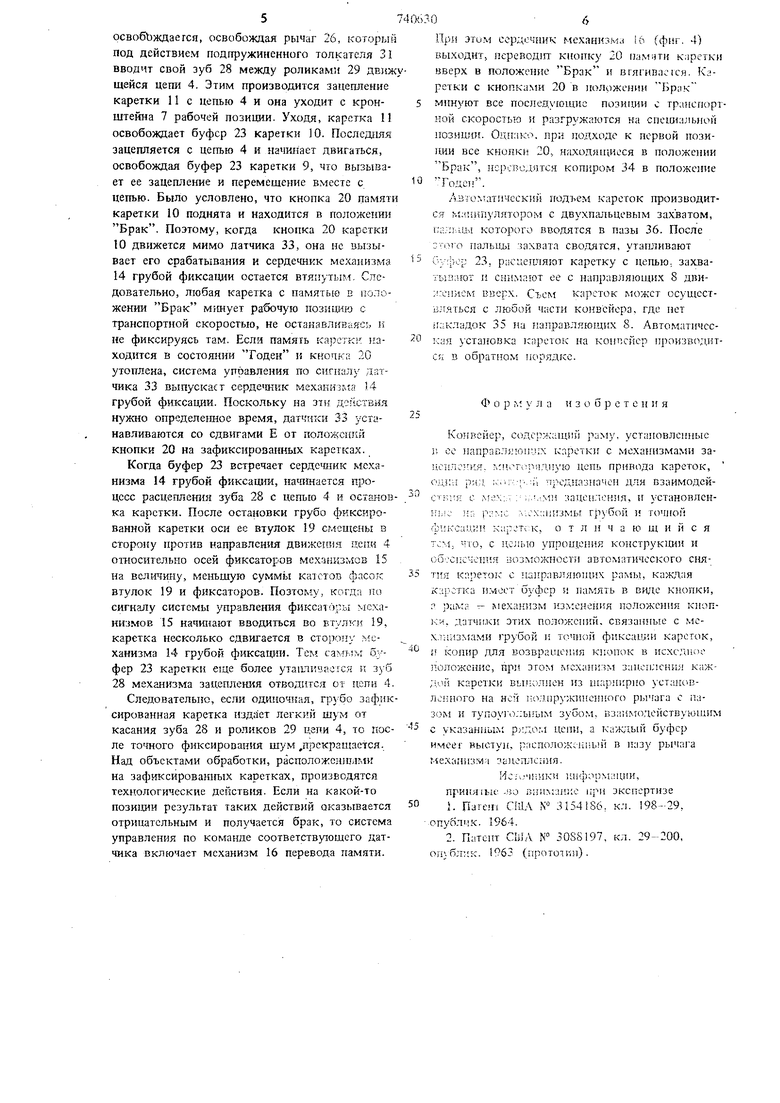

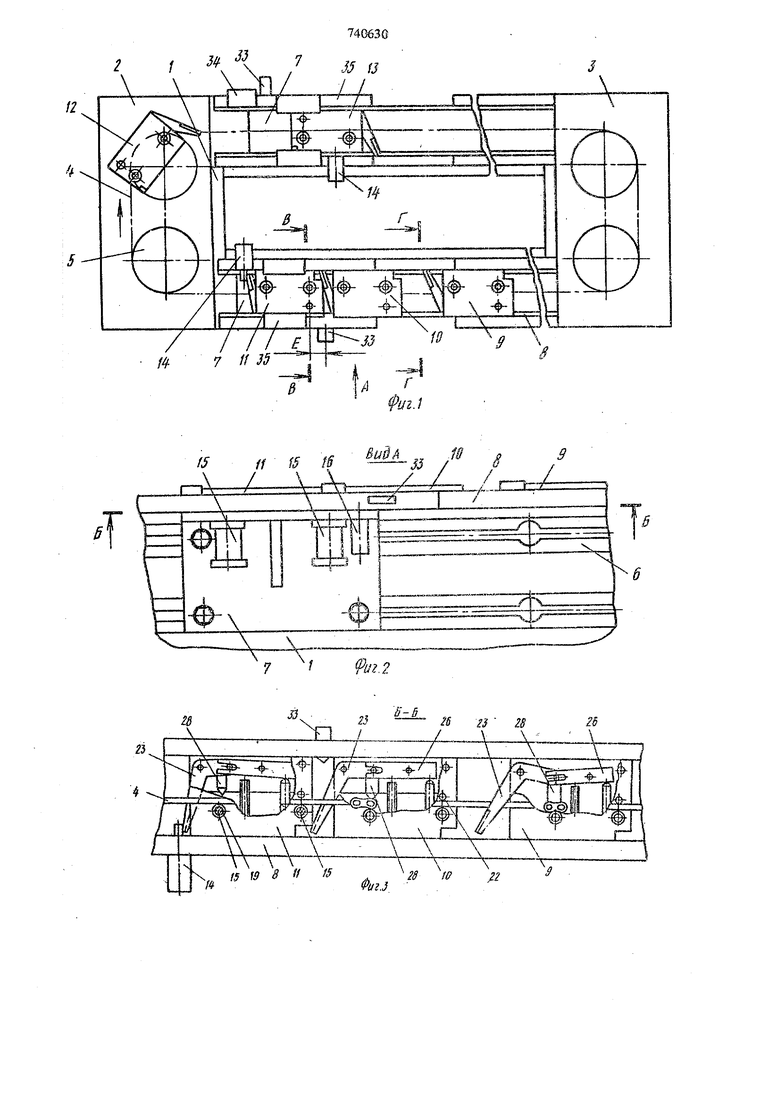

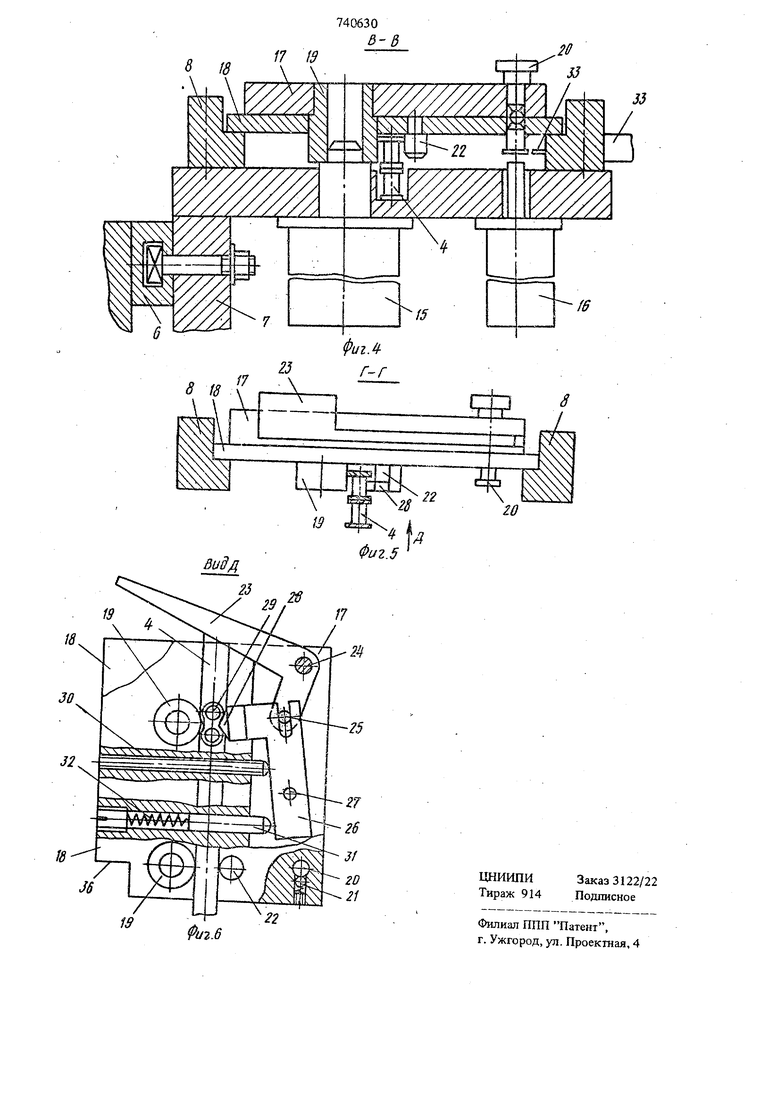

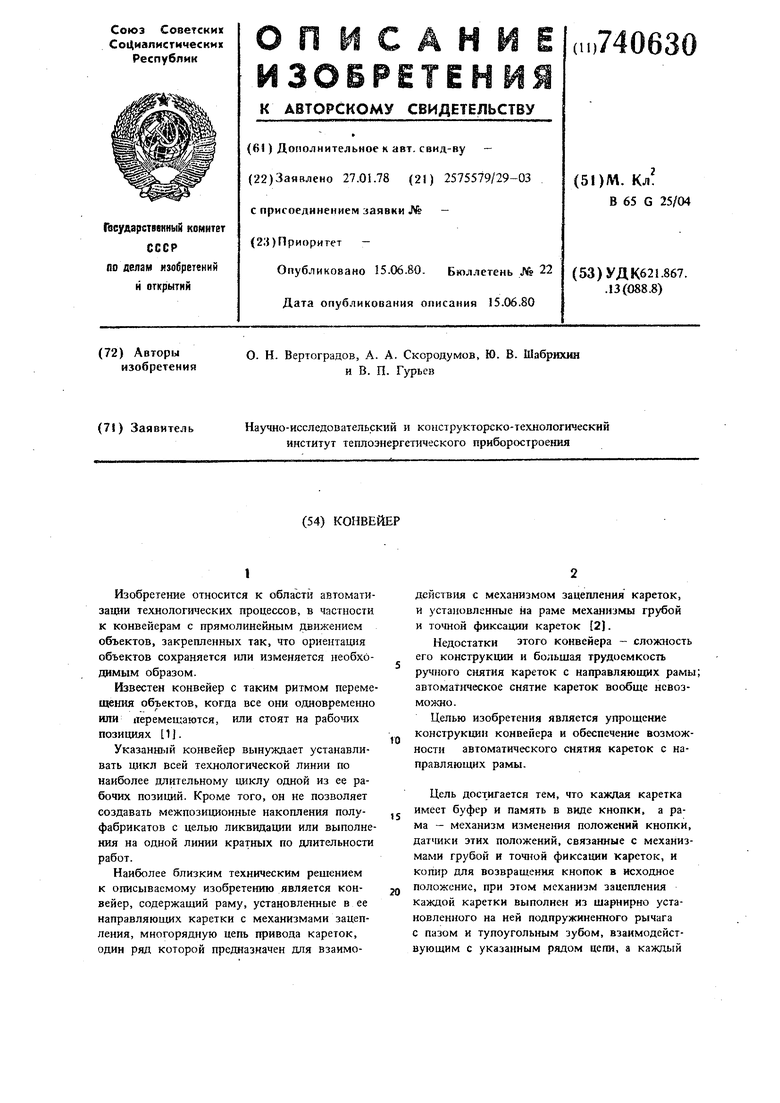

Цель достигается тем, что каждая каретка имеет буфер и память в виде кнопки, а рама - механизм изменения положений кнопки, даттаки этих положений, связанные с механизмами грубой и точной фиксации кареток, и копир для возвращения кнопок в исходное положение, при этом механизм зацепления каждой каретки выполнен из шзрнирно установленного на ней подпружиненного рычага с пазом и тупоугольным зубом, взаимодействующим с указанным рядом цепи, а каждый буфер имеет выступ, расположенный в паэу рычага механизма зацепления каретки, На фчг. 1 показан предлагае лый конвейер, вид сверху; на фиг. 2 - то же, ввд по cipejiке А на фиг. 1; на фиг. 3 - разрез Б-Б на фет. 2; на фиг. 4 - разрез В-В ка фиг. 1; на фиг.5 разрез Г-Г на фиг. I; на фиг. б - вид по стрелке Д на фиг. 5. Конвейер содержит раму 1 секвдокной конструкций, в торцах которой установлены приводная станция 2 и натяжная станщ1я 3. Двухрядаая бесконечная цего 4 натянута на звездоч ках 5 приводной и натяжной станщш, причем за звездочки 5 задепляется только тташий ряд цепи 4, а верхний остается свободным. На боковых сторонах рамы 1 крепятся прямые С-образныс линейки 6, а на них через некоторые расстояния, .пяемые местами установки рабочих позиций технологического оборудования базирующегося на конвейере, закреплень5 кронштейны 7. Сверху на кронште нах 7 закреплена пара уголковых натфавляющих 8, на которые опираются каретки 9-13. На раме 1 установлены механизмы 14 грубой фиксации, нагфимер электромагнитные, а на каждом кронштейне 7 - механизмы 15 точной фиксации и механизмы 16. Каждая из кареток содержит плиту 17 и основание 1.8., которые являются базами крепления всех элемектоз каретки. В Ш1ите 17 заш)ессой; шл две втулки 19 для механизмов 15 тощой фиксащга и установлена механ1Лескаг; память. Например кнопка 20. Кнопка 20 удерживается в одном из двух ксложений шарико1 ым фиксатором 21, На основании 18 расположе ;:., палец 22 так, что г-лелгду ним и соседней втул кой 19 размещается с зазором деп1 4. В перечнях частях кареток расположены буферь 23. си,ая.щко н.а осях 2А и связаин1 е через пальды 25 с рычагами 26 механизма зацепления каретки. Рычаг 26 установлен подвиж но на оси 27 и имеет в своей передней части отогнутый тупоуголы ый зуб 28, взаимодействующий с роликами 29 цепи 4. В положении нормального зацепления зуба 28 с цепью 4 /г левой рычаг 26 опирается на регулируег.-яый упор 30 под действием подпружиненного толкателя 31. Пр ЖШ1а 32 толкателя 31 заставляет выходить буфер 23 из паза в лито 17, Таким образом, каждый механизм зацепления каретки с цепью 4 включает в себя з.иементы 23-32. Верхний ряд цепи 4 рзсполагается между втулкой 19 и пальдем 22 в задней части каретки. Положения кнопок 20 считываются датчиками 33, уста1ювленными на направляюи1их 8 у каждого кронштейна 7 рабоче позиции. Между последней и первой рабочими позициями находится клиновой копир 34, 4 озвращаюи.гий кнопки 20 в исходные ноложеия, например в положение Годен. На кажой рабочей позитдаи над кронилейном 7 на аправляющих 8 установлены накладки 35, редотвращающие подъем кареток от направяющих 8 от действия механизмов 15 точной иксащга. В 17 и основаш1ях 18 каждой каретки вь полнены пазы 36. Пружина 32 и упор 30 служат для .регулировки сщ1ы гфюкатин зуба 28 к цени 4. Конвейер имеет мзюжество исходных положений. В частности, ;а исходное можно нринять положение, показанное на фиг. 1-3. Оно характеризуется следую1Щ5ми условиями работы. Цепь 4 непрерывно и равномерно движется, например, по часовой стре.чке (фкг. 1) под действием звездочек 5 гфизозной станции 2 При ЭТОМ часть кар это к свсбодна и движется вместе с цепью 4, наприм.зр каретки 9-, 12 и 13 на фиг. 1-3. . г-.зреток разъединена с цепью н зэфиксиро;чг.г механизмами 14 и 15, грубой и точней .DHKca;jj H, например каретка 11. Часть кареток (каретка 10) уже доиига до упора буфорар.аи 23 в неподвижные , фйксаюры механизмов 14) и остановилась в isonoxeifliM Ожидание очереди или колебля1ся: возле этого положения. Часть Kiioii.c,-.: 20 находится в нижнем положении, ччо oAiiu-i-es годдость кареток и переносшйых ямк объектов обработки (сборки) датя дапьяейишх операо,ий, что соответствует положению Годен. Другая часть кгюпок ка ходитСЕ Е зер-снем положении Брак, ПояожйМ; что Г5 тголоженни Брак находится только намять каретки Ш. Кэкйейср paooiaeT следугана- м образом. При движении цепи зуб 28 каретки 9 входи:г в заце1гг ение с сд;1им кз 29 верхнего ряда депи 4. зтом сила трения канаправляющие и вследствие регулировки меньше силы прижатия зуба 28 к цепк. Поэтому каретка 9 движется но направляющие 8 со скоростью цегги 4. Это движение продолжается до момента соприкосновения ее буфера 23, например, с неподвижной кареткой 10. С указанного момента двнжетше каретки 9 замедляется, поскольку буфер 23, поворачиваясь, воздействует на рычаг 26 и выводит его зуб 28 из зацеплекг-т с п.его;Ю 4. Далее каретка 9 останавливается, образуя вместе с кареткой 10 очередь, ожидающую освобождения рабочей кареткой 1.1. После вынолне С{я технологических действий над объектом выработки на каретке 11 она расфиксируется по сигналам системы управленьш. Для этого сначала убираются конусы точных фиксаторов механизмов 15, затем втягивается сердечник грубого фиксатора механизм; 4. Буфер 23 каретки 1 5 освобЬждаегся, освобождая рычаг 26, который под действием подпружиненного толкателя 31 вводит свой зуб 28 между роликами 29 ДЕ)ж щейся цепи 4. Этим производится зацепление каретки 11 с цепью 4 и она уходит с кронштейна 7 рабочей позиции. Уходя, каретка 11 освобождает буфер 23 каретки 10. Последняя зацепляется с цепью 4 н начинает двигаться, освобождая буфер 23 каретки 9, что вызывает ее зацештение и перемещение вместе с цепью. Было условлено, что кнопка 20 памяти каретки 10 поднята и находится в положении Брак. Поэтому, когда кнопка 20 каретки Ш движется мимо датчика 33, она не вызывает его срабатывания к сердечник механизма 14 грубой фиксации остается втяпутьгм. Следовательно, любая каретка с памятью в положении Брак MifflyeT рабочую позидаю с транспортной скоростью, не останавливаясь к не фиксируясь там. Если память каретк находится в состоянии Годен и кнопка 20 утоплена, система управления по сигналу датчика 33 вьшускасг сердетеик мехакизг1а 14 грубой фиксации. Поскольку на эти дсгХтвия « vctaнавливаются со сдвигами Е от положений кнопки 20 на зафиксированных каретках. Когда буфер 23 встречает сердечник механизма 14 грубой фиксации, начинается процесс расцепления зуба 28 с цепью 4 и останов ка каретки. После остановки грубо фиксированной каретки оси ее втулок 19 смещены в сторону против направления движеияя цепн 4 О11 осительно осей фиксаторов механизмов 15 на величину, меньшую суммы катетов фасогс втулок 19 и фиксаторов. Поэтому, когд; по сигналу системь управления фикса1()ры механизмов 15 начинают вводиться во втулки 19, каретка несколько сдвигается в сторону механизма 14 грубой фиксации. Тел; о -фер 23 каретки еще более утапливается п зуб 28 механизма зацепления отводг.тся от цепи 4. Следовательно, если одиночная, грубо зафик сированная каретка издает легкий шум от касания зуба 28 и роликов 29 цепи 4, то после точного фиксирования шум .прекращается. Над объектами обработки, расположснзилми на зафиксированных каретках, производятся техно.погические действия. Если на какой-то позиции результат таких действий оказывается отрицательным и получается брак, то система управления по команде соответствующего датчика включает механизм 16 перевода памяти. 06 При этим сердечник механизм. 16 (фит. 4) выходит, псревод1гг кнопку 20 памяти кпретки вверх в положение Брак и вгягинасгся. Куретки с кнопками 20 в положении Брак минуют все последующие позиции с тра)спорткой скоростью и разгружаются ка специальной НОЗНШ1И. Однако, при подходе к первой позиции все кнопки 20., н;1ХодяП(Иеся в положении Ьрак, переводятся копиром 34 в положение Тоцеп. Л.зте и1тпчсск1 й подъем кареток производится ,:; нппулятором с двухп;шьцевым захватом, i;a:;.iu-.i которого вводятся в пазы 36. После змлго палыш захвата сво,д;1тся, уташтивают Оуфор 23. расиепляют каретку с цепью, захваvbUiiifor и сни. ее с натравляющих 8 дви; гспием вверх. Съем кареток может осуществ.тяться с любой части конвейера, где нет ;;кладок 35 на направляющих 8. Автоматическап станогзка icaperosc на i poH3B(i;i,HTс;; в обратном порядке. Ф о р м у л а изобретения Конвейер, содержании раму, установленные i ее паправл);юп1их кареткь с механизмами за леклсия, :,п.Г1;г-11Л, дспь привода кареток, одни p;i:i. .i.i прсдназнпчеп для взаимодейСк-я с л 1:-.-MM зацсплсняя, и установлен;ri;ic :;; р;-- С ; ;сх;п; 1змьг грубой и точной .ип кар.:т( к, отличающийся т.:М; ТО, с целью упропдония ко1 струкиии и об;С1;счо1П я ВОЗМОЖНОСТИ автоматического сняТ 1я кпреток с HaiipaBJTfHOiHHX рамы, каждая каретка имеет оуфср п память в ви,че кнопки, а механизм изменения положе}П1я кнопки, датчики этих положений, связаипь-е с мехлни.згчгами грубой и точной фиксащ и кареток, I) копир для возвращения кнопок в исхслиоо 1оложение, npis зтом ircxaHi :i.i занеп--ення кг.ж;-с.{ каретки вьикмнген из inapiiupiio устансн.лепнпго на ней ихИ1р)Ж11Нсиного рычага с пазом и тупоугольным зубом, Бзаилтодействующнм с указанным р;-;до:. цепи, а каж/ый буфер имеет выстук, раслоложе111-ь Й в рычага механизма зкиеплепия. Ие;иЧ ;ики ипф;1р ;пи1И, принятые ..о ви1п::и ;е ири экспертизе h Пагеш США № 3154 86, кл. 198-29, опублкк. 1964. 2. Патент США N 3088197, кл. 29-200, оп бл:;к. 1963 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| Вертикально-замкнутый конвейер пульсирующего типа | 1983 |

|

SU1137027A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1969 |

|

SU244912A1 |

| Устройство для образования попереч-НыХ шВОВ HA ТЕРМОСВАРиВАЕМыХ РуКАВАХи ОТРЕзАНия гОТОВыХ пАКЕТОВ | 1979 |

|

SU806540A1 |

| Полуавтомат герметизации полупроводниковых приборов контактной сваркой | 1986 |

|

SU1362597A1 |

| Чертежный прибор | 1989 |

|

SU1733273A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Стенд для испытания двигателя внутреннегоСгОРАНия | 1975 |

|

SU850027A3 |

1511 IS IS Л / Д « J Д5 / / / Z / .- /

Авторы

Даты

1980-06-15—Публикация

1978-01-27—Подача