2.Устройство по п. 1, отличающееся тем, что грузонесущая поверхность каждого опорного ролика по ходу перемещения каретки выполнена по радиусу, который равен или меньше радиуса траектории перемещения этих роликов.

3.Устройство по п. 1, отличающееся тем, что оно снабжено страховочными площадками, размещенными на раме в зоне приемного конвейера парами друг за другом, причем первая по ходу перемещения груза пара площадок выполнена с упорами. 4. Устройство по пп. 1 и 3, отличающееся тем, что площадки первой пары выполнены с наклоном их верхней поверхности в сторону перемещения груза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство для штучных грузов | 1982 |

|

SU1049392A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Перегрузочное устройство для стеллажных складов | 1983 |

|

SU1146240A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| Загрузочное устройство | 1982 |

|

SU1090640A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО АВТОМАТИЗИРОВАННОГОСКЛАДА | 1971 |

|

SU299418A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Устройство для управления приводом перегрузочного органа стеллажного крана-штабелера | 1986 |

|

SU1344694A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ | 1973 |

|

SU391972A1 |

1. ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО СТЕЛЛАЖНОГО СКЛАДА, содержащее раму, установленные на ней друг за другом в направлении передачи груза подающий и приемный конвейеры и датчики управления приводами конвейеров, отличающееся тем, что, с целью повышения удобства эксплуатации при передаче грузов к автоматизированным кранам-штабелерам, оно снабжено прикрепленными к ветвям приемного конвейера друг за другом парами грузоприемных кареток, на которых посредством осей, расположенных параллельно продольной оси конвейеров, закреплены опорные ролики для грузов и копиры, при этом копиры задних кареток смещены по вертикали по отношению к копирам передних кареток, а грузонесущая поверхность приемного конвейера, образованная опорными роликами, расположена в одйой плоскости с грузонесущей поверхностью подающего конвейера, причем на раме в зоне приемного конвейера с боковых сторон от каждой, пары кареток посредством вертикальных осей смонтированы подпружиненные относительно осей двуплечие рычаги с направляющими роликами на концах, которые для каждого рыSE чага смещены относительно друг друга по (Л вертикали, а нижние ролики всех рычагов установлены с возможностью взаимодействия с копирами соответствующих кареток. о Ci 00 оо сд to

1

Изобретенное относится к оборудованию стеллажных- складов, в частности к перегрузочным устройствам, подающим грузы в зону работы кранов - штабелеров.

Известно перегрузочное устройство стеллажного склада, содержащее раму и механизм перемещения груза вдоль рамы 1.

Недостатком этого устройства является увеличение потребляемой мощности, поскольку рама поднимается вместе с грузом.

Известно также перегрузочное устройство стеллажного склада, содержащее раму, установленные на ней друг за другом в направлении передачи грузов подающий и приемный конвейеры, и датчики управления приводами конвейера 2.

Недостатком известного устройства является неудобство в эксплуатации при работе в автоматизированных складах, так при передаче грузов известным устройством нельзя обеспечить строго заданное положение груза, в зоне остановки груза для взятия его автоматизированным краном - штабелером.

Целью изобретения является повышение удобства эксплуатации при передаче грузов к автоматизированным кранам-штабелерам.

Цель достигается тем, что перегрузочное устройство стеллажного склада, содержащее раму, установленные на Ней друг за другом в направлении передачи груза подающий и приемный конвейеры и датчики управления приводами конвейеров, снабжено прикрепленными к ветвям приемного конвейера друг за другом парами грузоприемных кареток, на которых посредством осей, расположенных параллельно продольной оси конвейеров, закреплены опорные ролики для грузов и копиры, при этом копиры задних кареток смещены по вертикали по отношению к копирам передних кареток, а грузонесущая поверхность приемного конвейера, образованная опорными роликами, расположена в оли(;й плоскости С грузонесущей поверхностью подающего конвейера, причем На раме в зоне приемного конвейера с боковых сторон от каждой пары кареток посредством вертикальных осей смонтированы подпружиненные относительно осей двуплечие рычаги с направляющими роликами на концах, которые для каждого рычага смещены относительно друг друга по вертикали, а нижние ролики всех рычагов установлены с возможностью взаимодействия с копирами соответствующих кареток.

Цри этом грузонесущая поверхность каждого опорного ролика по ходу перемещения каретки выполнена по радиусу, который равен или меньше радиуса траектории перемещейия этих роликов.

Кроме того, устройство снабжено страховочными плоп1адками, размещенными на раме в зоне приемного конвейера парами друг за другом, причем первая по ходу перемещения груза пара площадок выполнена с упорами.

Причем площадки первой пары выполнены с наклоном их верхней поверхности в сторону перемещения груза.

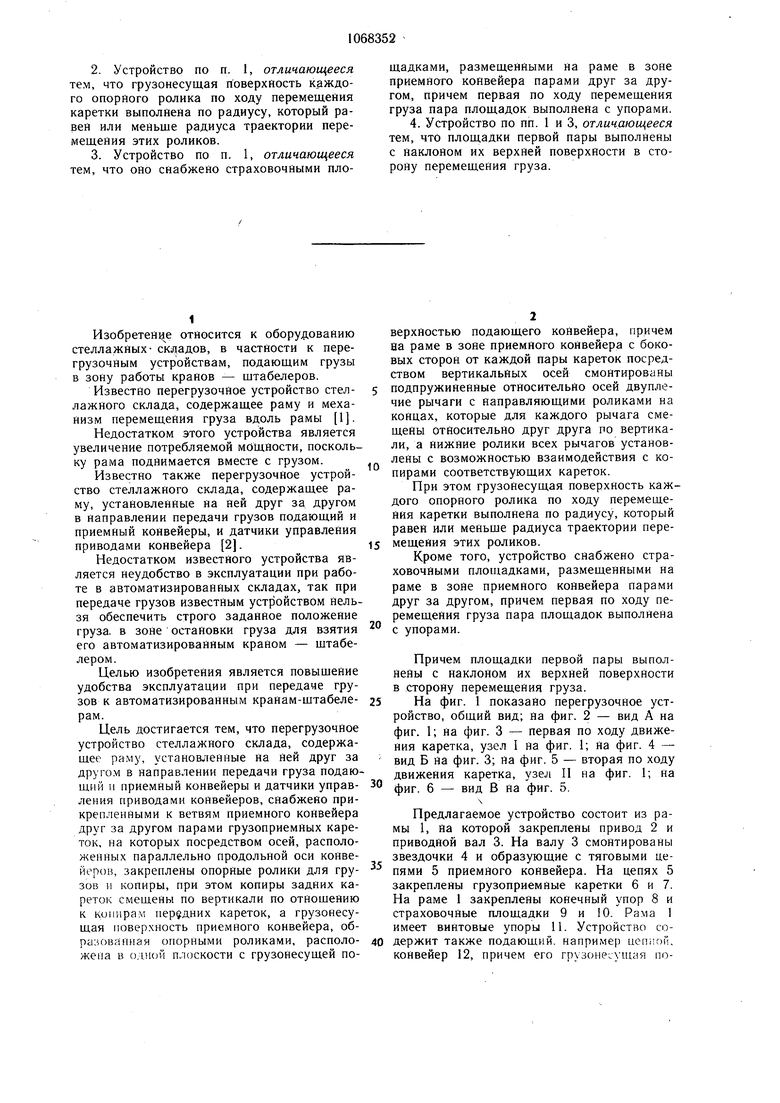

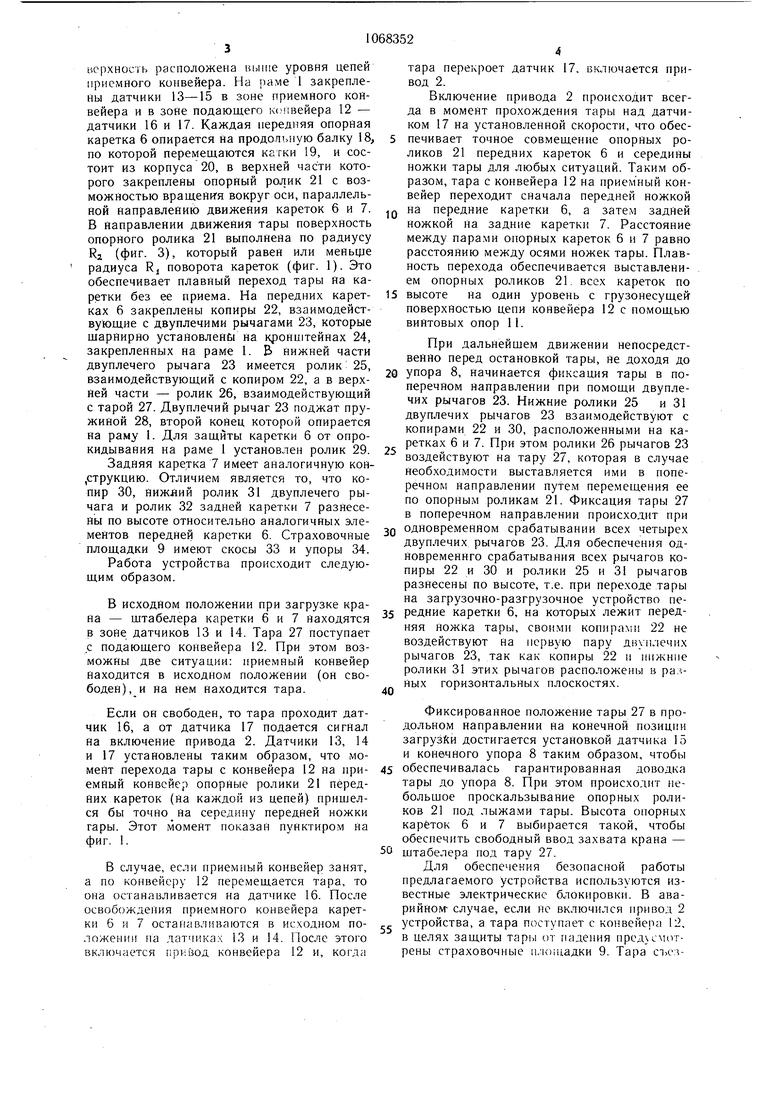

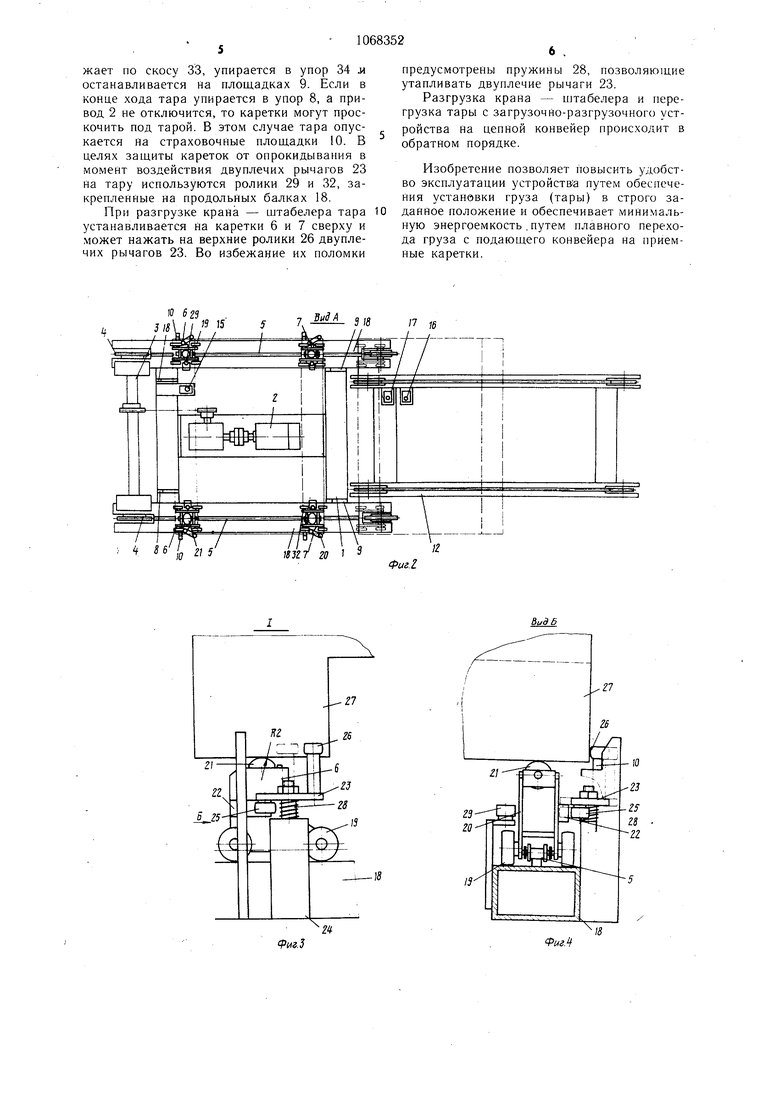

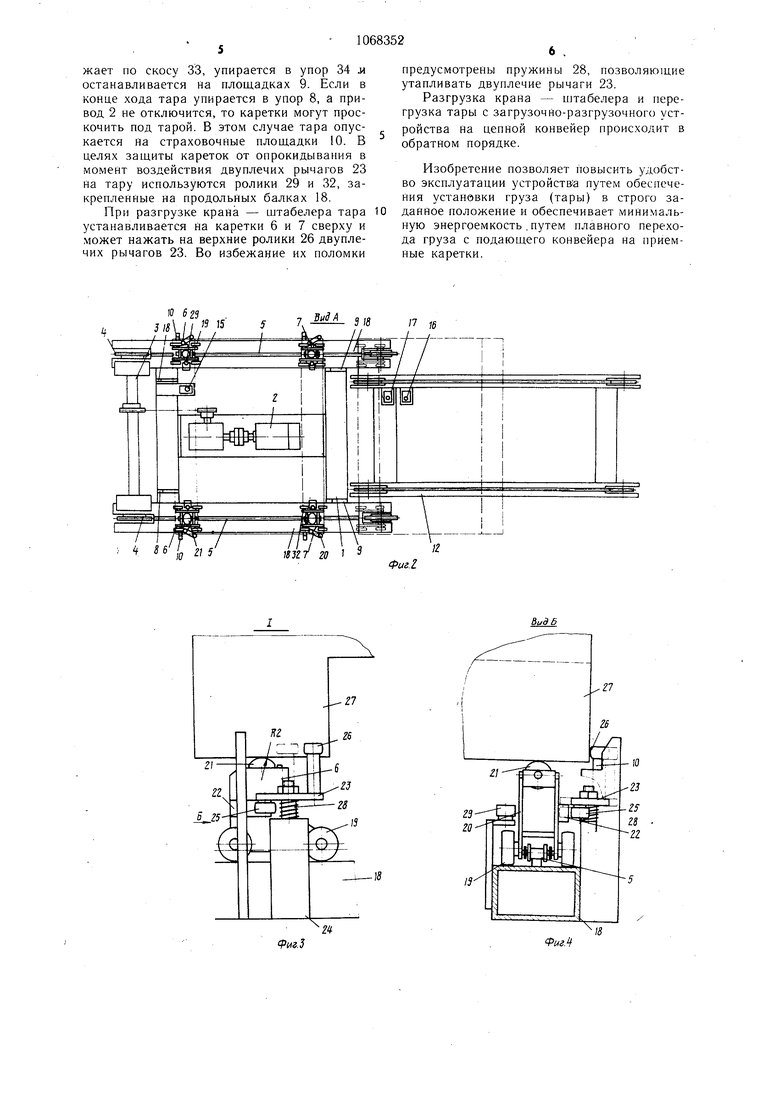

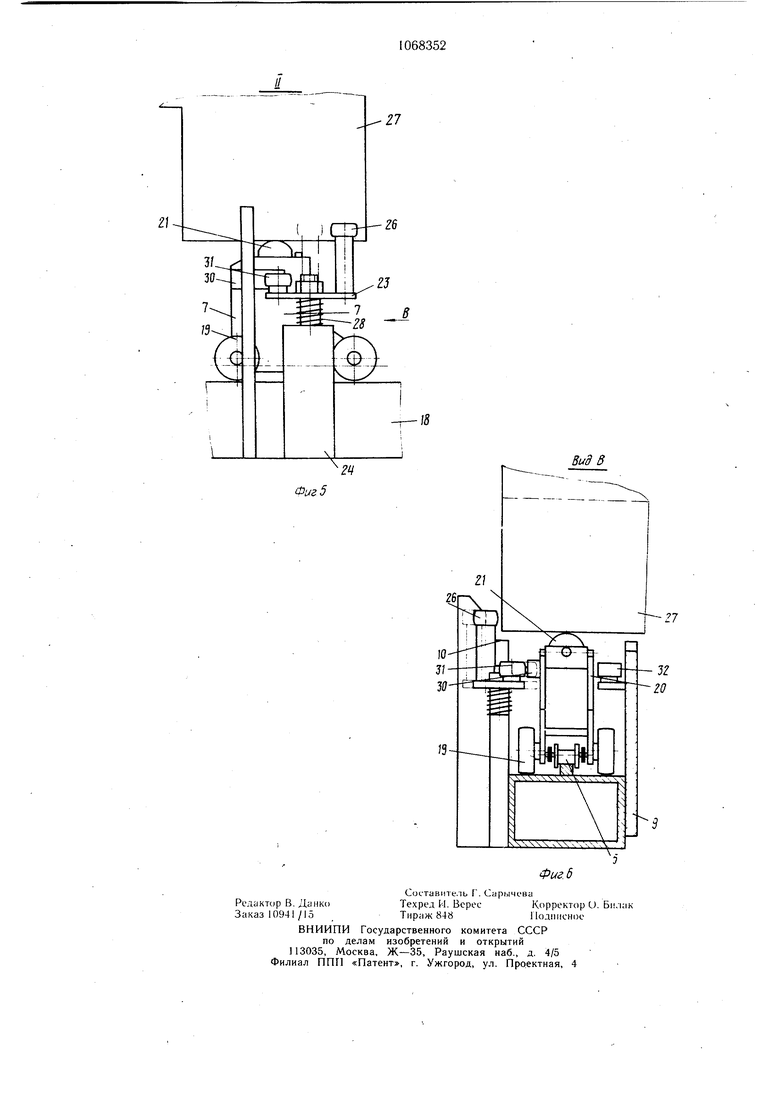

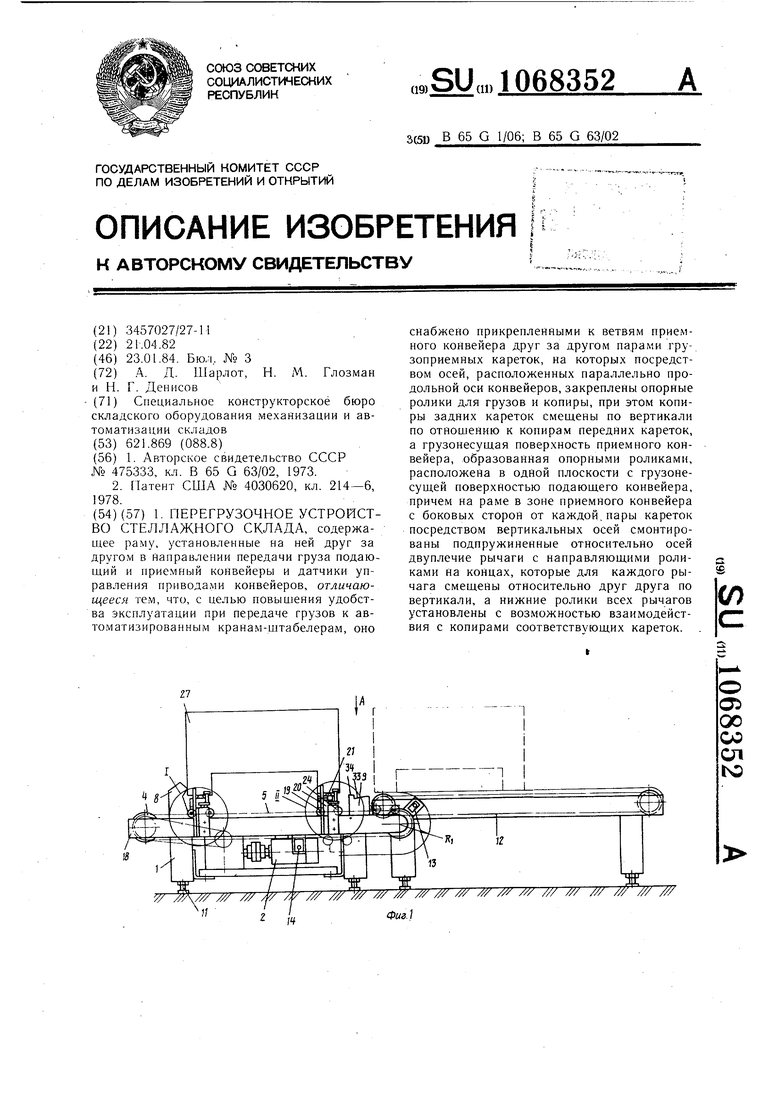

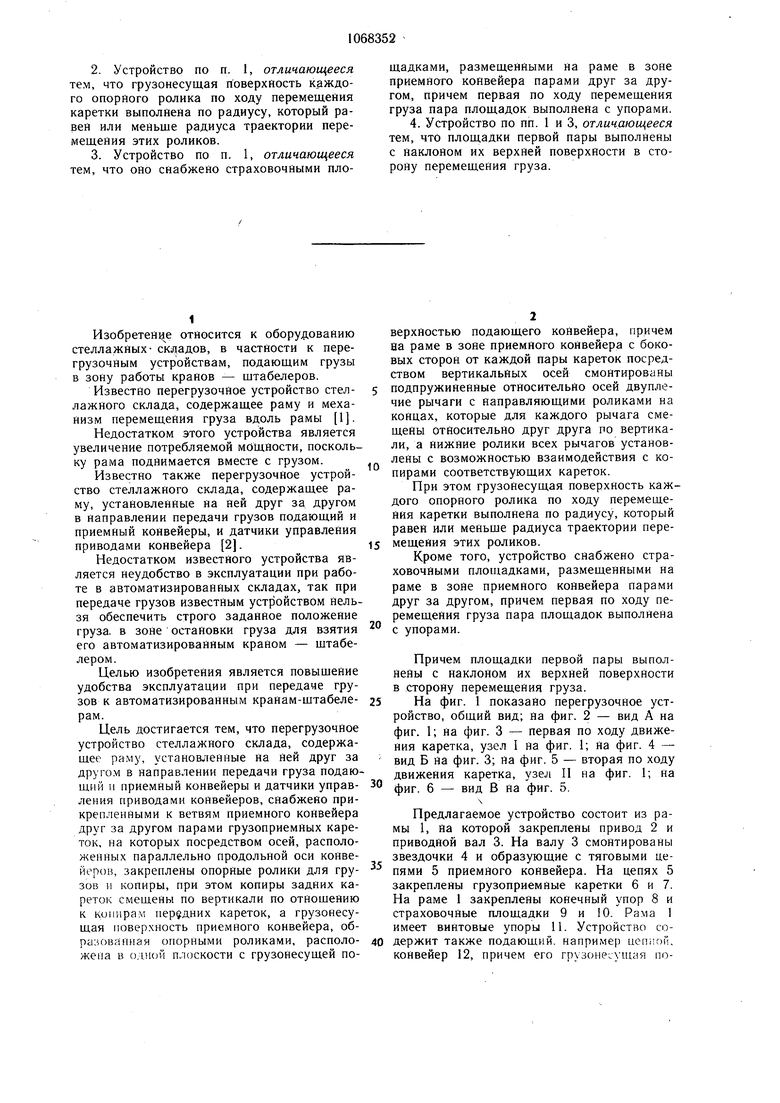

На фиг. 1 показано перегрузочное устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - первая по ходу движения каретка, узел I на фиг. 1; На фиг. 4 - вид Б на фиг. 3; на фиг. 5 - вторая по ходу движения каретка, узел II на фиг. 1; на фиг. 6 - вид В на фиг. 5.

Предлагаемое устройство состоит из рамы 1, на которой закреплены привод 2 и приводной вал 3. На валу 3 смонтированы звездочки 4 и образующие с тяговыми цепями 5 приемного конвейера. На цепях 5 закреплены грузоприемные каретки 6 и 7. На раме 1 закреплены конечный упор 8 и страховочные площадки 9 и 10. Рама 1 имеет винтовые упоры 11. Устройство со0 держит также подающий, например цепной, конвейер 12, причем его грузоне ушая поьсрхность расположена ni.iiiie уровня цепей приемного конвейера. На раме 1 закреплены датчики 13-15 в зоне приемного конвейера и в зоне подающего к м вейера 12 - датчики 16 и 17. Каждая передняя опорная каретка 6 опирается на продольную балку 18, по которой перемещаются катки 19, и состоит из корпуса20, в верхней части которого закреплены опорный ролик 21 с возможностью вращенргя вокруг оси, параллельной направлению движения кареток 6 и 7. В направлении движения тары поверхность опорного ролика 21 выполнена по радиусу RJ (фиг. 3), который равен или меньфе радиуса R поворота кареток (фиг. 1). Это обеспечивает плавный переход тары на каретки без ее приема. На передних каретках 6 закреплены копиры 22, взаимодействующие с двуплечими рычагами 23, которые шарнирно установлены на кронштейнах 24, закрепленных на раме 1. В нижней части двуплечего рычага 23 имеется ролик: 25, взаимодействующий с копиром 22, а в верхней части - ролик 26, взаимодействующий с тарой 27. Двуплечий рычаг 23 поджат пружиной 28, второй конец которой опирается на раму 1. Для защиты каретки 6 от опрокидывания на раме 1 установлен ролик 29. Задняя каретка 7 имеет аналогичную кон,струкцию. Отличием является то, что копир 30, нижйий ролик 31 двуплечего рычага и ролик 32 задней каретки 7 разнесены по высоте относительно аналогичных элементов передней каретки 6. Страховочные площадки 9 имеют скосы 33 и упоры 34. Работа устройства происходит следующим образом. В исходном положении при загрузке крана - щтабелера каретки 6 и 7 находятся в зоне датчиков 13 и 14. Тара 27 поступает с подающего конвейера 12. При этом возможны две ситуации: приемный конвейер находится в исходном положении (он свободен), и на нем находится тара. Если он свободен, то тара проходит датчик 16, а от датчика 17 подается сигнал на включение привода 2. Датчики 13, 14 и 17 установлены таким образом, что момент перехода тары с конвейера 12 на приемный конвейер опорные ролики 21 передних кареток (на каждой из цепей) пришелся бы точно на середину передней ножки гары. Этот момент показан пунктиром на фиг. 1. В случае, если приемный конвейер занят, а по конвейеру 12 перемещается тара, то она останавливается на датчике 16. Носле освобождения приемного конвейера каретки 6 и 7 останавливаются в исходном положении на датчиках 13 и 14. После этого включается при13од конвейера 12 и, когда тара перекроет датчик 17, включается привод 2. Включение привода 2 происходит всегда в момент прохождения тары над датчиком 17 на установленной скорости, что обеспечивает точное совмещение опорных роликов 21 передних кареток 6 и середины ножки тары для любых ситуаций. Таким образом, тара с конвейера 12 на приемный конвейер переходит сначала передней ножкой на передние каретки 6, а затем задней ножкой на задние каретки 7. Расстояние между парами опорных кареток 6 и 7 равно расстоянию между осями ножек тары. Плавность перехода обеспечивается выставлением опорных роликов 21. всех кареток по высоте На один уровень с грузонесущей поверхностью цепи конвейера 12 с помощью винтовых опор 11. При дальнейшем движении непосредственно перед остановкой тары, не доходя до упора 8, начинается фиксация тары в поперечном направлении при помощи двуплечих рычагов 23. Нижние ролики 25 и 31 двуплечих рычагов 23 взаимодействуют с копирами 22 и 30, расположенными на каретках 6 и 7. При этом ролики 26 рычагов 23 воздействуют на тару 27, которая в случае Необходимости выставляется ими в поперечном направлении путем пере.мещения ее по опорным роликам 21. Фиксация тары 27 в поперечном направлении происходит при одновременном срабатывании всех четырех двуплечих рычагов 23. Для обеспечения одновременнго срабатывания всех рычагов копиры 22 и 30 и ролики 25 и 31 рычагов разнесены по высоте, т.е. при пере.ходе тары на загрузочно-разгрузочное устройство передние каретки 6, на которых лежит передняя ножка тары, своими копирами 22 не воздействуют на иервую пару двуилечих рычагов 23, так как копиры 22 и нижние ролики 31 этих рычагов расположены в разных горизонтальных плоскостях. Фиксированное положение тары 27 в продольном направлении на конечной позиции загрузки достигается установкой датчика 15 и конечного упора 8 таким образом, чтобы обеспечивалась гарантированная доводка тары до упора 8. При этом происходит небольшое проскальзывание опорных роликов 21 под лыжами тары. Высота опорных кареток 6 и 7 выбирается такой, чтобы обеспечить свободный ввод захвата крана - штабелера под тару 27. Для обеспечения безопасной работы предлагаемого устройства используются известные электрические блокировки. В аварийном- случае, если не включился привод 2 устройства, а тара поступает с конвейера 12, в целях защиты тары от падения предусмотрены страховочные и.вдшадки 9. Тара жает по скосу 33, упирается в упор 34 м останавливается на площадках 9. Если в конце хода тара упирается в упор 8, а привод 2 не отключится, то каретки могут проскочить под тарой. В этом случае тара опускается на страховочные площадки 10. В целях защиты кареток от опрокидывания в момент воздействия двуплечих рычагов 23 на тару используются ролики 29 и 32, закрепленные на продольных балках 18. При разгрузке крана - штабелера тара устанавливается на каретки 6 и 7 сверху и может нажать на верхние ролики 26 двуплечих рычагов 23. Во избежание их поломки 10 62S 15 «/IT7 7 g 318 irr IgJZT 20 предусмотрены пружины 28, позволяющие утапливать двуплечие рычаги 23. Разгрузка крана - штабелера и перегрузка тары с загрузочно-разгрузочного устройства на цепной конвейер происходит в обратном порядке. Изобретение позволяет повысить удобство эксплуатации устройств-а путем обеспечения установки груза (тары) в строго заданное положение и обеспечивает минимальную энергоемкость.путем плавного перехода груза с подающего конвейера на приемные каретки.

йидб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перегрузочное устройство для складов штучных грузов | 1973 |

|

SU475333A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4030620, кл | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

Авторы

Даты

1984-01-23—Публикация

1982-04-21—Подача