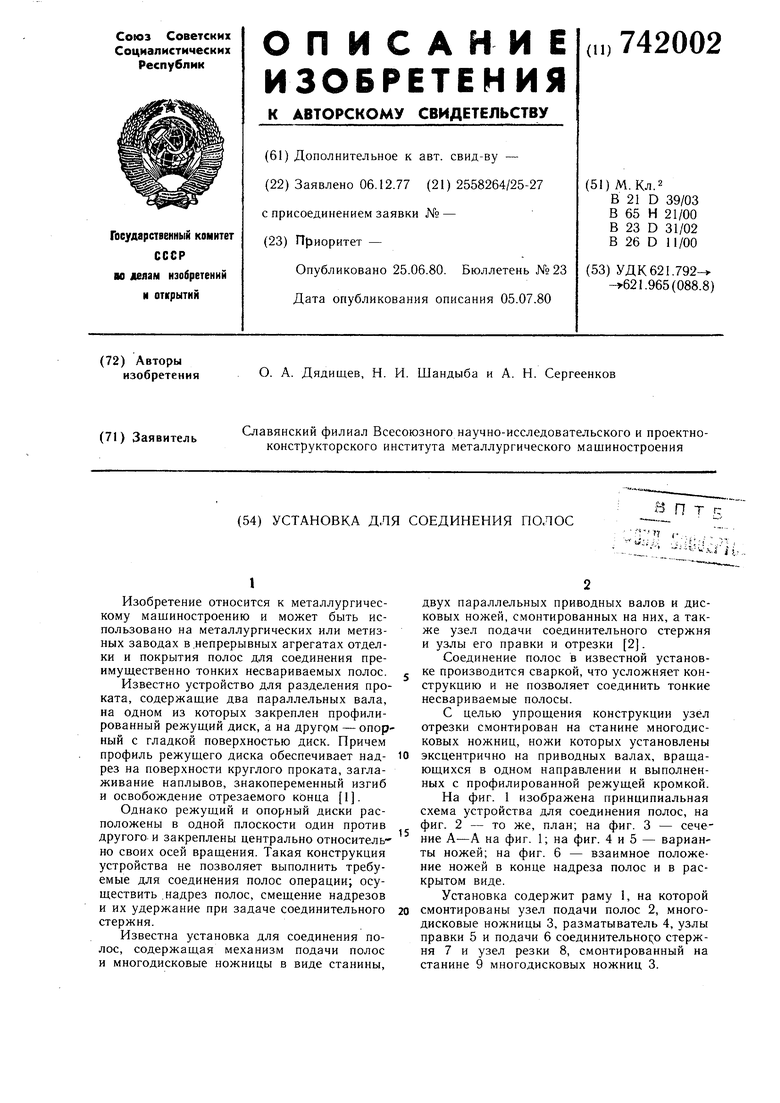

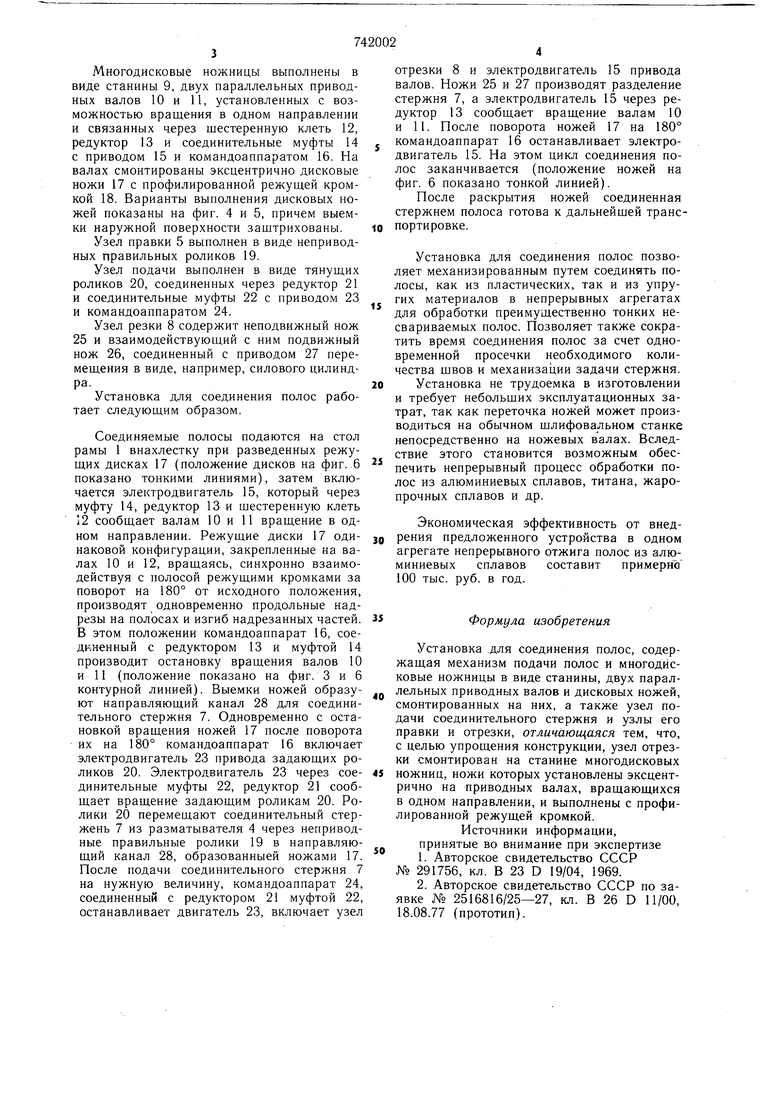

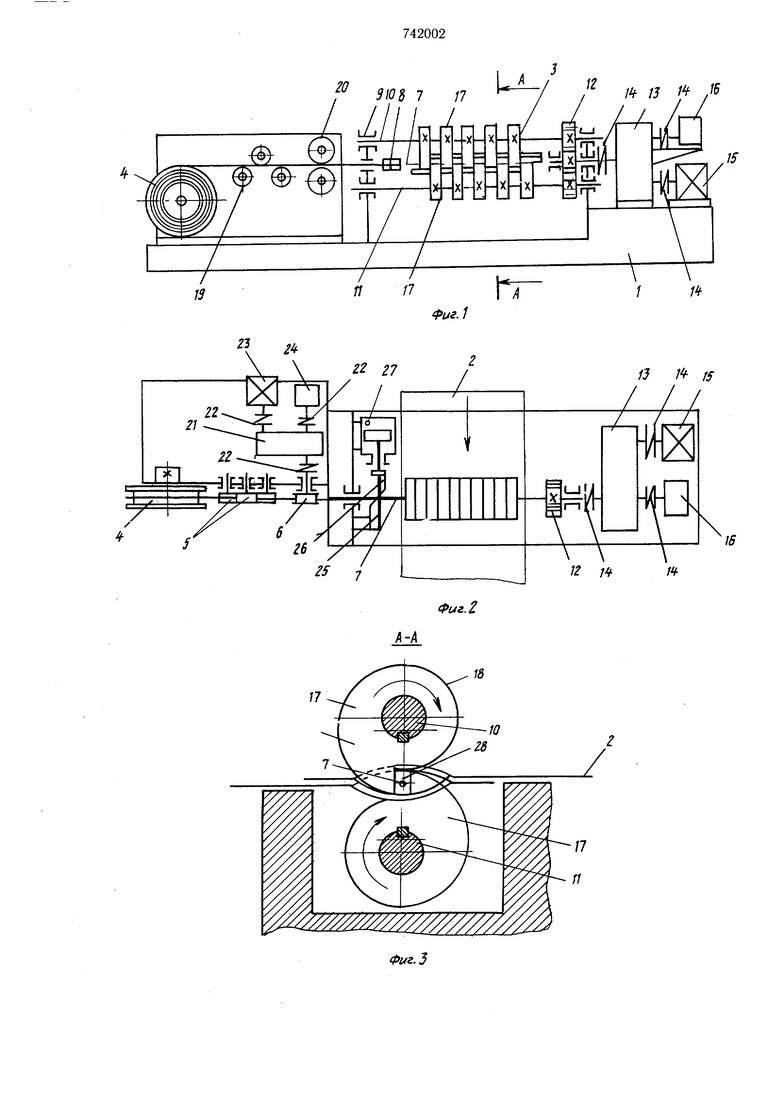

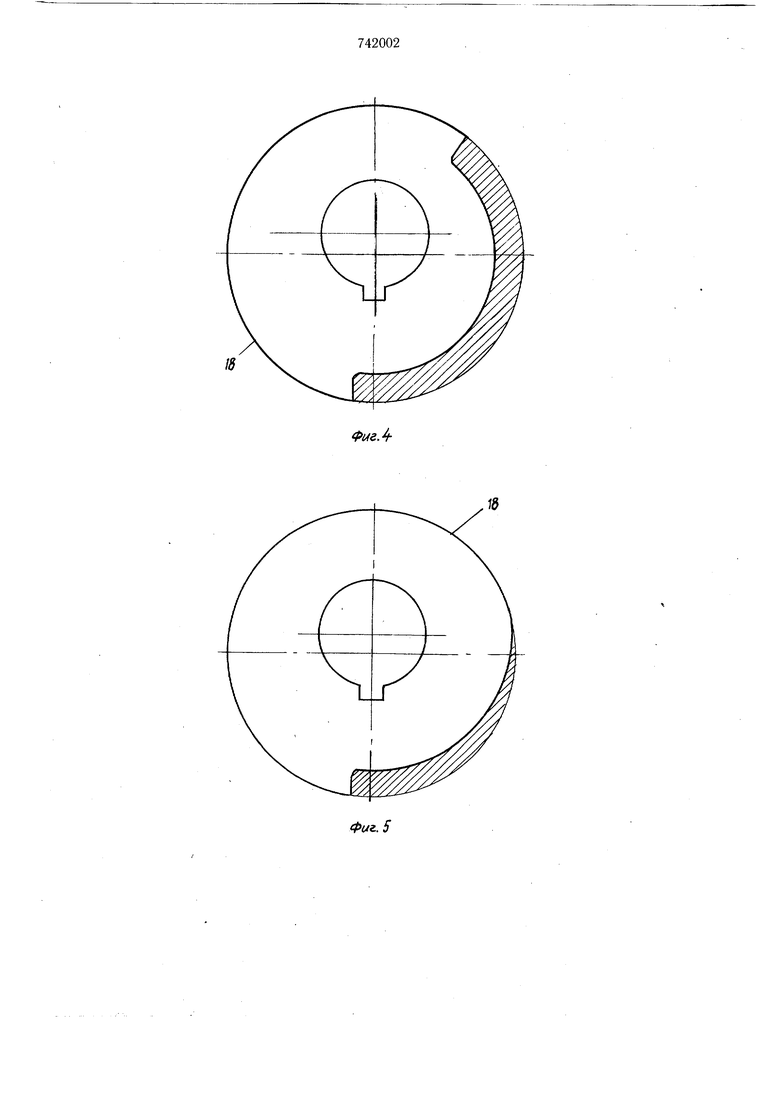

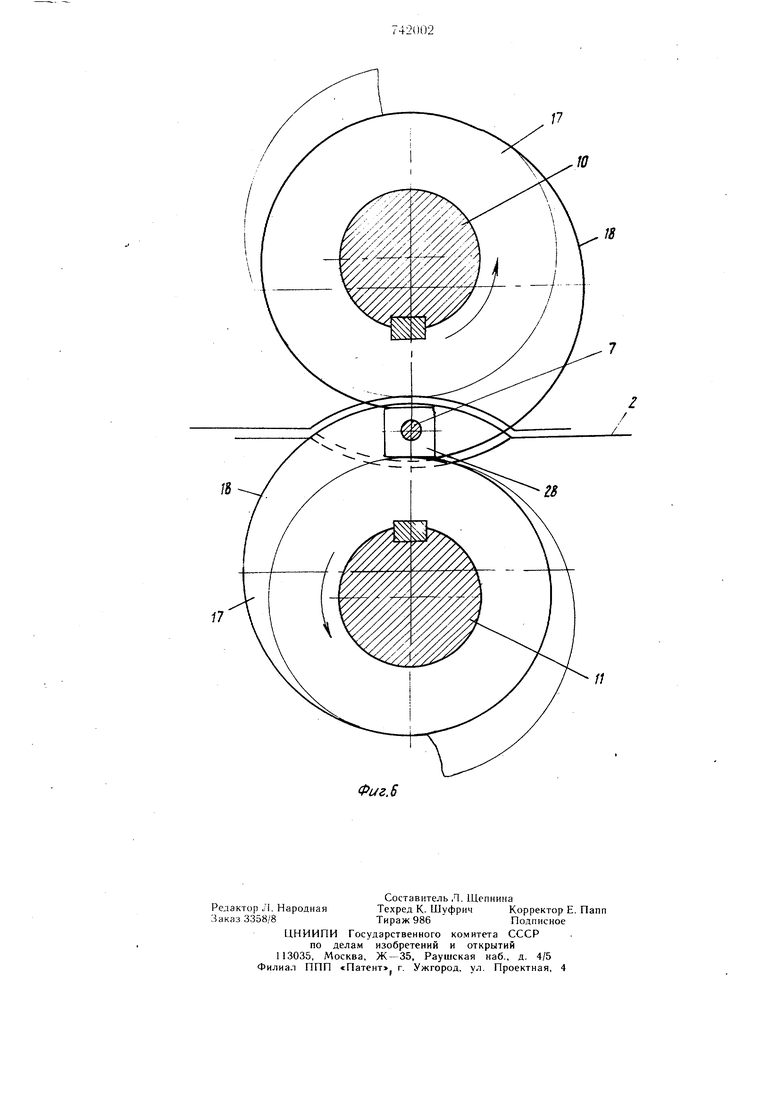

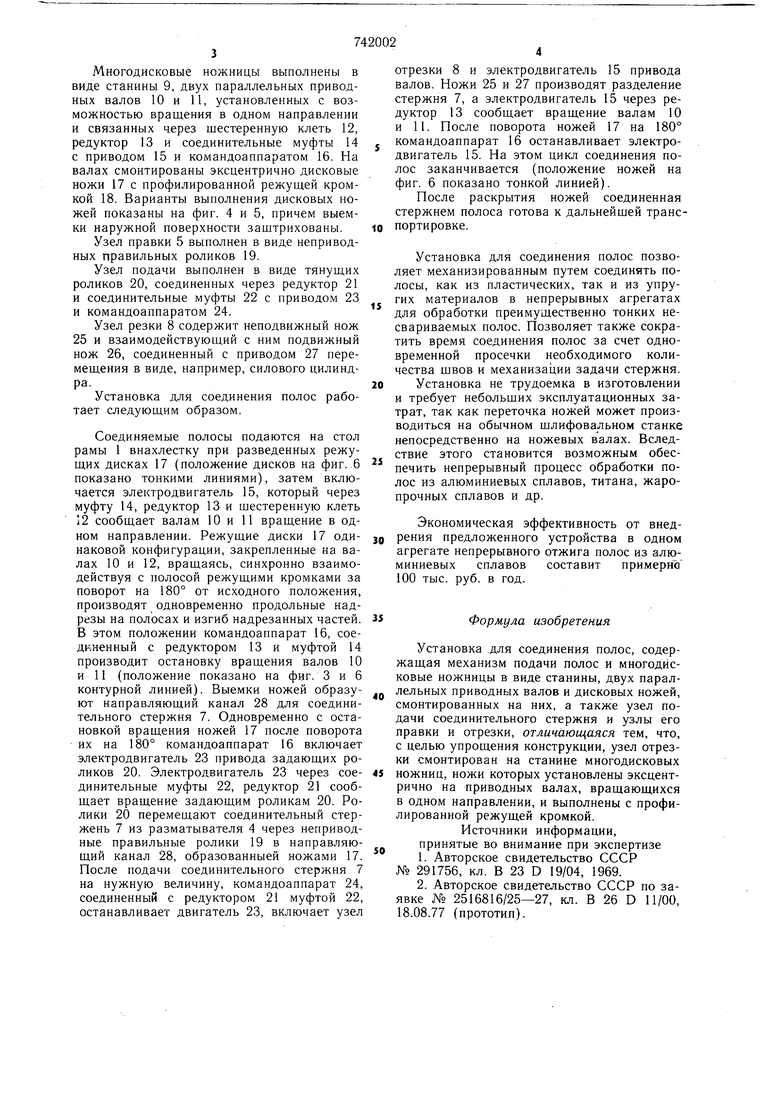

Многодисковые ножницы выполнены в виде станины 9, двух параллельных приводных валов 10 и 11, установленных с возможностью вращения в одном направлении и связанных через шестеренную клеть 12, редуктор 13 и соединительные муфты 14 с приводом 15 и командоаппаратом 16. На валах смонтированы эксцентрично дисковые ножи 17 с профилированной режущей кромкой 18. Варианты выполнения дисковых ножей показаны на фиг. 4 и 5, причем выемки наружной поверхности заштрихованы.

Узел правки 5 выполнен в виде неприводных правильных роликов 19.

Узел подачи выполнен в виде тянущих роликов 20, соединенных через редуктор 21 и соединительные муфты 22 с приводом 23 и командоаппаратом 24.

Узел резки 8 содержит неподвижный нож 25 и взаимодействующий с ним подвижный нож 26, соединенный с приводом 27 перемещения в виде, например, силового цилиндра.

Установка для соединения полос работает следующим образом.

Соединяемые полосы подаются на стол рамы 1 внахлестку при разведенных режущих дисках 17 (положение дисков на фиг. 6 показано тонкими линиями), затем включается электродвигатель 15, который через муфту 14, редуктор 13 и щестеренную клеть 12 сообщает валам 10 и 11 вращение в одном направлении. Режущие диски 17 одинаковой конфигурации, закрепленные на валах 10 и 12, вращаясь, синхронно взаимодействуя с полосой режущими кромками за поворот на 180° от исходного положения, производят одновременно продольные надрезы на полосах и изгиб надрезанных частей. В этом положении командоаппарат 16, соединенный с редуктором 13 и муфтой 14 производит остановку вращения валов 10 и 11 (положение показано на фиг. 3 и 6 контурной линией). Выемки ножей образуют направляющий канал 28 для соединительного стержня 7. Одновременно с остановкой вращения ножей 17 после поворота их на 180° командоаппарат 16 включает электродвигатель 23 привода задающих роликов 20. Электродвигатель 23 через соединительные муфты 22, редуктор 21 сообщает вращение задающим роликам 20. Ролики 20 перемещают соединительный стержень 7 из разматывателя 4 через неприводные правильные ролики 19 в направляющий канал 28, образованныей ножами 17. После подачи соединительного стержня 7 на нужную величину, командоаппарат 24, соединенный с редуктором 21 муфтой 22, останавливает двигатель 23, включает узел

отрезки 8 и электродвигатель 15 привода валов. Ножи 25 и 27 производят разделение стержня 7, а электродвигатель 15 через редуктор 13 сообщает вращение валам 10 и 11. После поворота ножей 17 на 180° командоаппарат 16 останавливает электродвигатель 15. На этом цикл соединения полос заканчивается (положение ножей на фиг. 6 показано тонкой линией).

После раскрытия ножей соединенная стержнем полоса готова к дальнейщей транспортировке.

Установка для соединения полос позволяет механизированным путем соединять полосы, как из пластических, так и из упругих материалов в непрерывных агрегатах для обработки преимущественно тонких несвариваемых полос. Позволяет также сократить время соединения полос за счет одновременной просечки необходимого количества щвов и механизации задачи стержня.

Установка не трудоемка в изготовлении и требует небольших эксплуатационных затрат, так как переточка ножей может производиться на обычном шлифовальном станке непосредственно на ножевых валах. Вследствие этого становится возможным обеспечить непрерывный процесс обработки полос из алюминиевых сплавов, титана, жаропрочных сплавов и др.

Экономическая эффективность от внедрения предложенного устройства в одном агрегате непрерывного отжига полос из алюминиевых сплавов составит примерно 100 тыс. руб. в год.

Формула изобретения

Установка .для соединения полос, содержащая механизм подачи полос и многодисковые ножницы в виде станины, двух параллельных приводных валов и дисковых ножей, смонтированных на них, а также узел подачи соединительного стержня и узлы его правки и отрезки, отличающаяся тем, что, с целью упрощения конструкции, узел отрезки смонтирован на станине многодисковых ножниц, ножи которых установлены эксцентрично на приводных валах, вращающихся в одном направлении, и выполнены с профилированной режущей кромкой.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 291756, кл. В 23 D 19/04, 1969.

2.Авторское свидетельство СССР по заявке JMb 2516816/25-27, кл. В 26 D 11/00, 18.08.77 (прототип). , 9108 7 /7 Itf. я / /5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для соединения полос | 1980 |

|

SU884800A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Установка для соединения полос | 1984 |

|

SU1304961A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2001 |

|

RU2192940C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОНОВ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 1997 |

|

RU2122936C1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Однодисковые ножницы | 1979 |

|

SU863200A1 |

23

/4 л llHlHli- lE-l ..

17

Z2

IS

Фиг.З 27

17

Ш

18

П

Авторы

Даты

1980-06-25—Публикация

1977-12-06—Подача